1.2.1 圆柱齿轮的加工

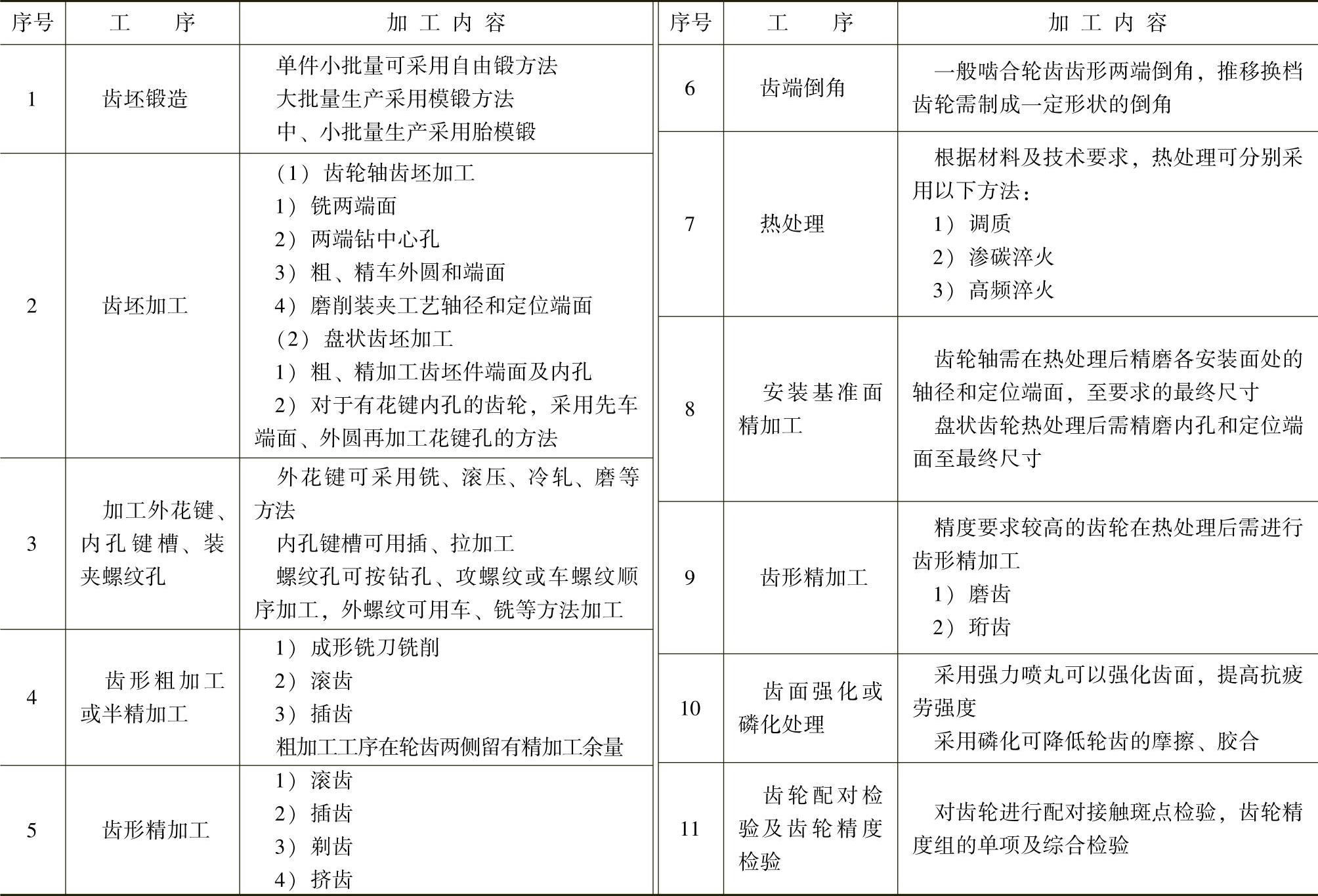

(1)圆柱齿轮的加工工艺及加工精度 圆柱齿轮的加工包括毛坯锻造、齿坯加工、齿轮中心孔加工、齿形粗加工或半精加工、热处理及齿形精加工等,本节的齿轮加工重点介绍齿轮的齿形加工。圆柱齿轮的加工工艺见表2.5-44,圆柱齿轮齿形的加工方法及加工精度见表2.5-45。

圆柱齿轮齿形的加工可分别在万能铣床(用成形齿轮铣刀加工)、滚齿机、插齿机、剃齿机、珩齿机和磨齿机上进行。

(2)齿轮加工机床及适用范围

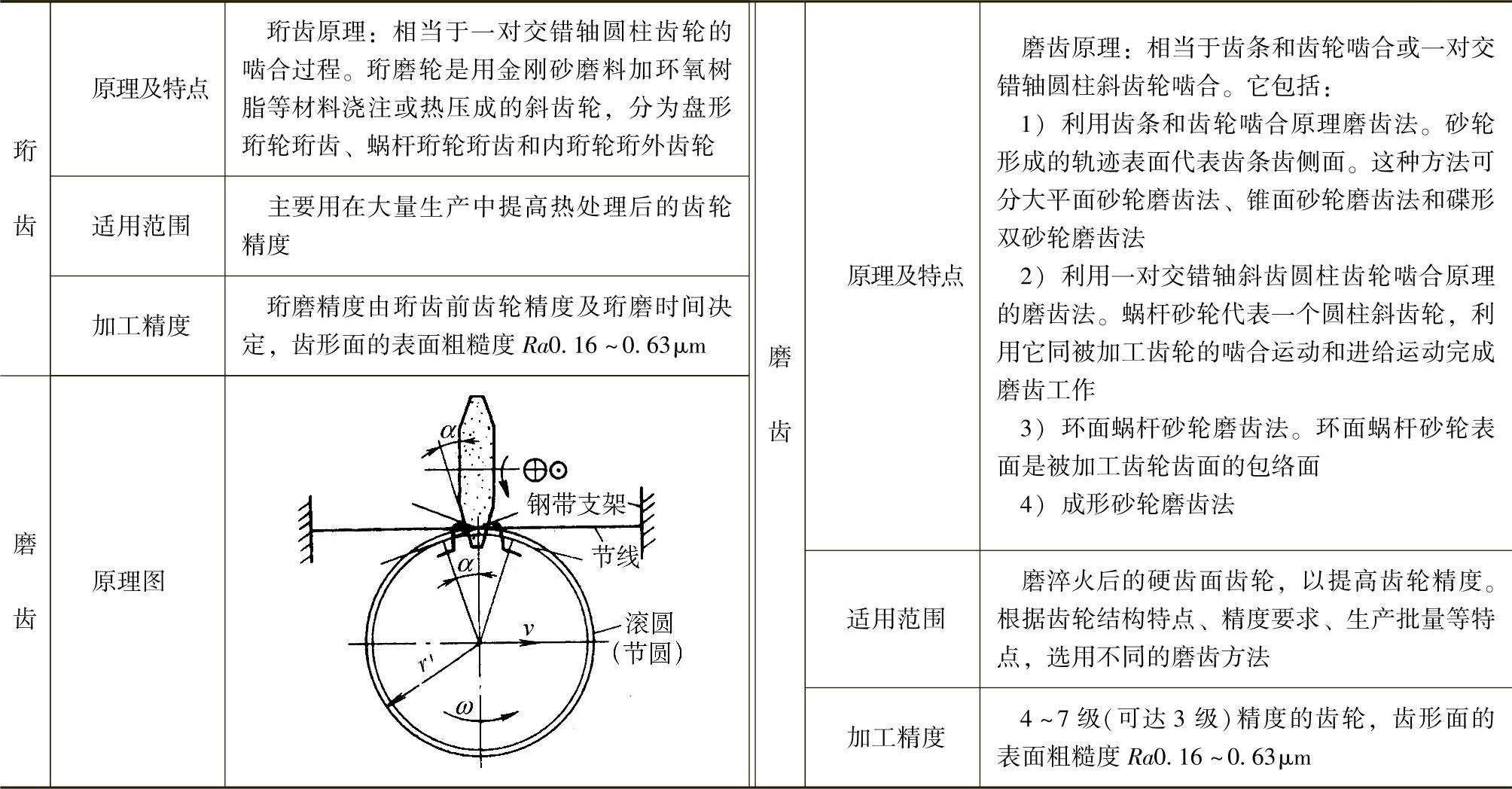

1)滚齿机。滚齿机用来加工渐开线直齿、斜齿、人字齿圆柱齿轮和蜗轮。在齿轮加工设备中,滚齿机用得最多,约占齿轮加工机床总数的1/2。使用与工件齿形共轭的滚刀还可加工其他齿形的工件,如圆弧齿齿轮、摆线齿齿轮、链轮和棘轮等。加工齿轮直径在ϕ200mm以下的属于仪表滚齿机,直径在ϕ200~ϕ2000mm的属于中型滚齿机,直径大于ϕ2000mm的属于大型滚齿机。滚齿机的结构布局及特点见表2.5-46。

各类滚齿机的性能特点及适用范围为:①仪表齿轮滚齿机的最大加工直径10~80mm,最大工件模数0.3~1mm,主要用于仪表、手表、照相机的齿轮加工,加工精度为5~7级;②中、小型滚齿机中的普通型大多为工作台径向移动的立式布局,切削速度和进给量可快速调整,广泛用于单件、小批生产,加工精度为6~7级;③万能型滚齿机比普通型功能多,适于进行工件品种变换频繁的单件、小批生产,加工精度为6~7级;④高效型滚齿机可进行高速、大进给量滚齿,使用硬质合金和涂层滚刀或多头滚刀,机床的刚性好,多为立柱移动的立式布局,适于汽车、拖拉机等生产中大批量的齿轮加工,加工精度为6~7级;⑤精密型滚齿机的加工精度可达4~6级,适于加工精密齿轮和蜗轮;⑥大型滚齿机用于单件或小批量生产,加工时工件重量可达10~80t。

表2.5-44 圆柱齿轮的加工工艺

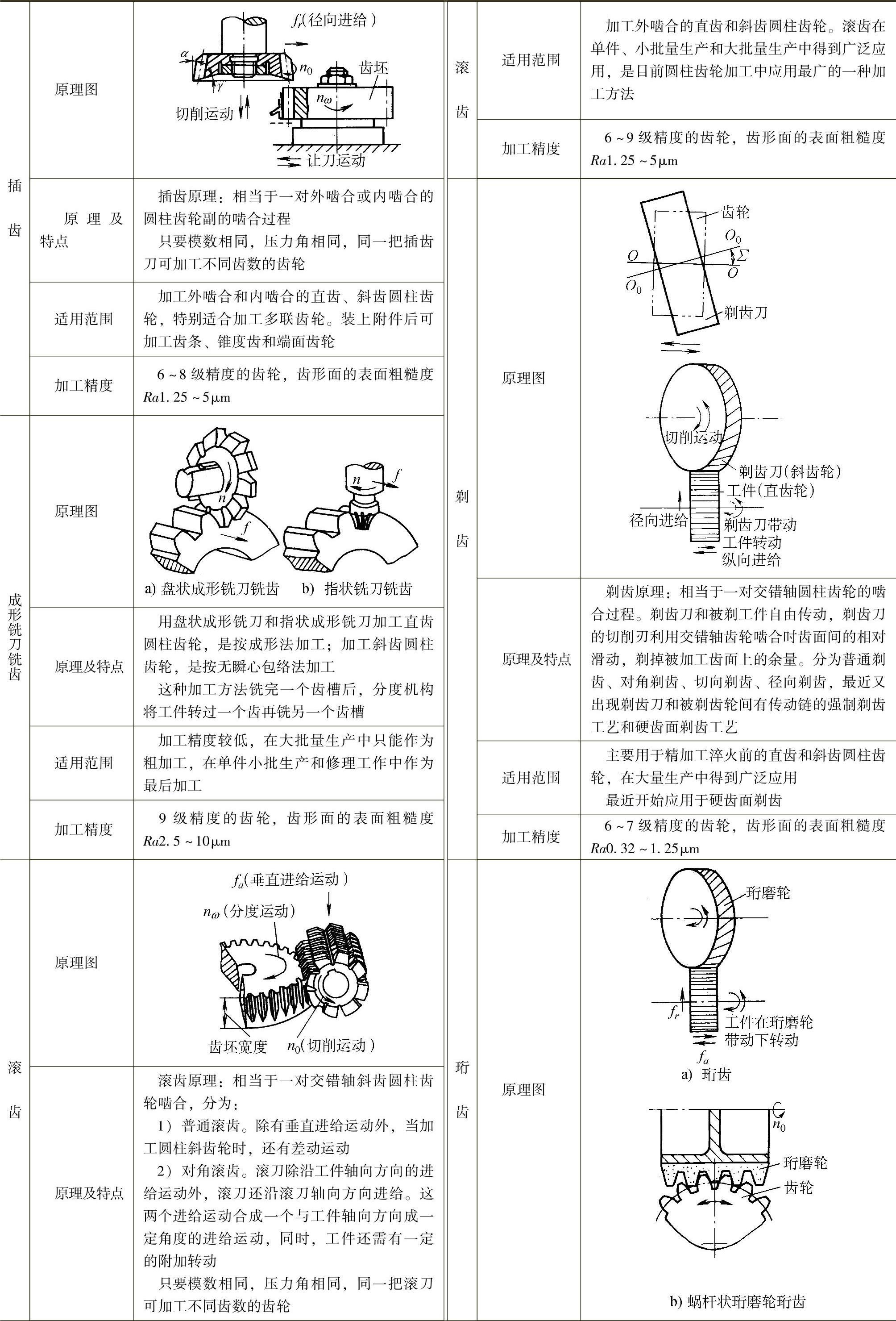

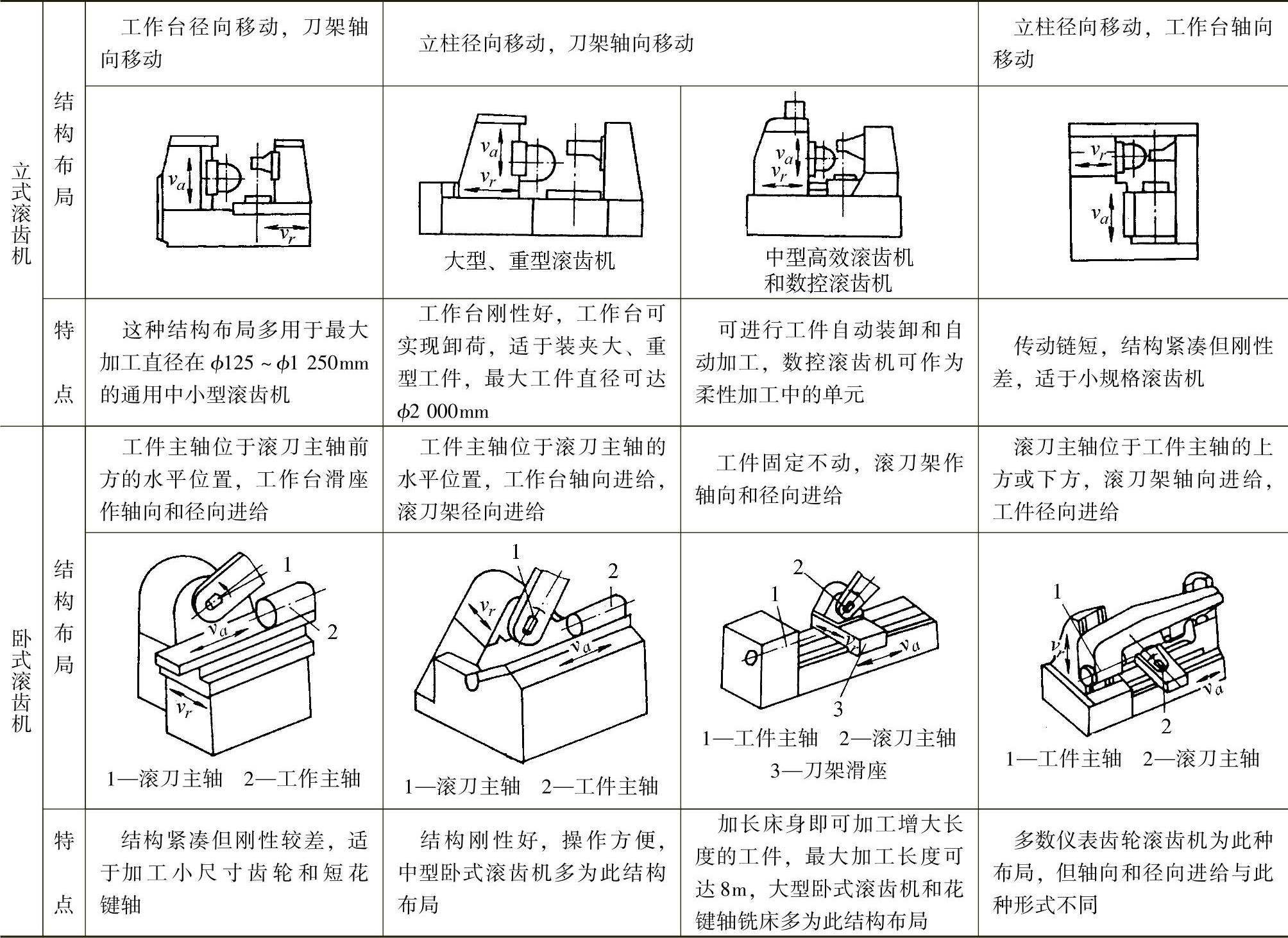

表2.5-45 圆柱齿轮齿形的加工方法及加工精度

(续)

表2.5-46 滚齿机的结构布局及特点

滚齿机的加工精度:普通精度级滚齿机可加工GB/T 10095.1、10095.2—2001《渐开线圆柱齿轮精度》的7级精度的齿轮,精密级滚齿机可加工6级精度的齿轮,高精度级可加工4~5级精度的齿轮。

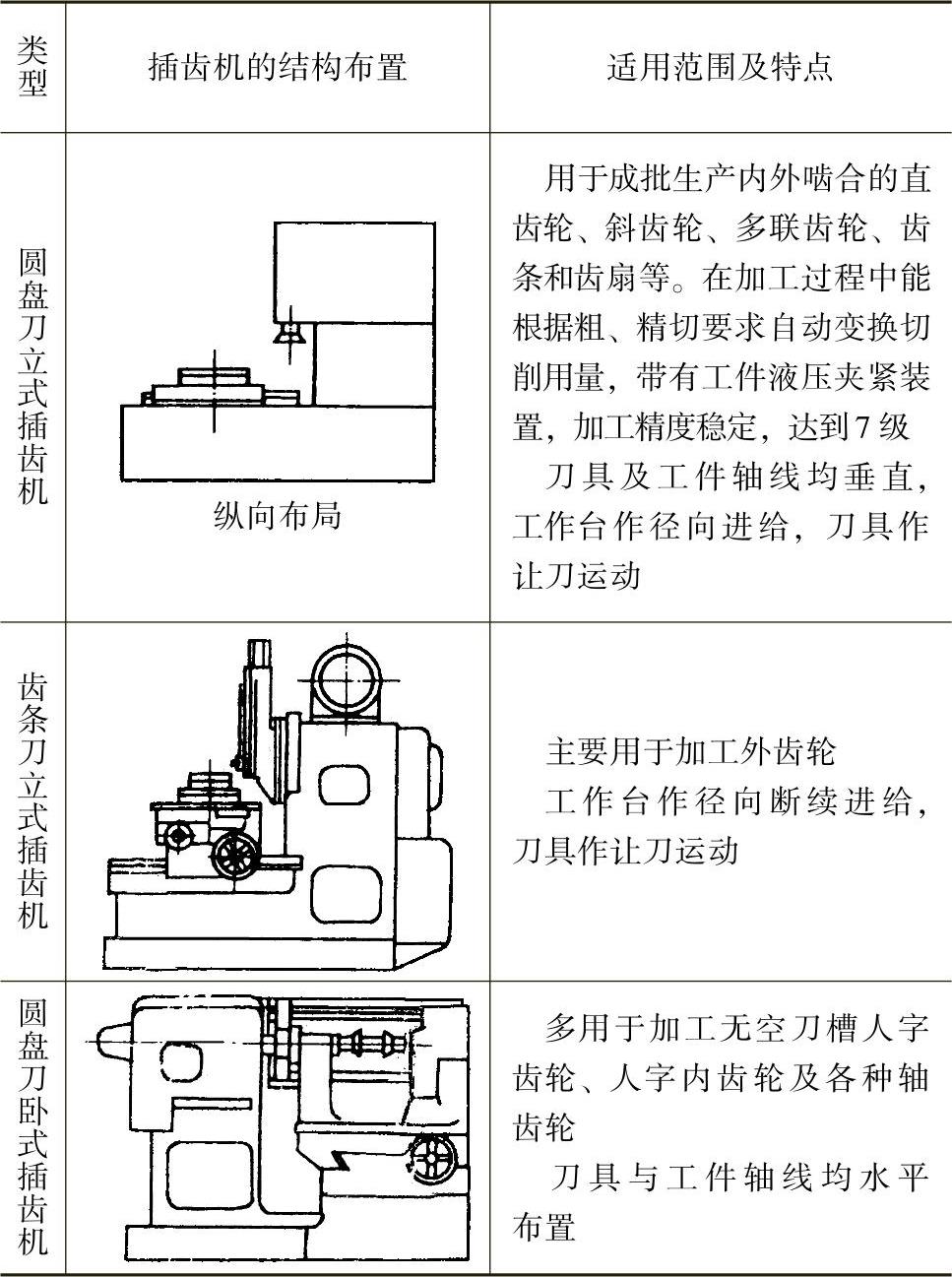

2)插齿机。插齿机可加工渐开线直齿齿轮、斜齿齿轮、人字齿轮、内齿轮、双联或多联齿轮,当使用特殊刀具和附件时还可加工链轮、棘轮、特殊齿形离合器和端齿轮,以及锥度齿、鼓形齿、齿条等。数控插齿机可加工非圆齿轮、变速比齿扇和特殊齿形的齿轮。用硬质合金刀具及表面涂层刀具,可加工硬齿面齿轮。插齿机的结构布置及适用范围见表2.5-47。插齿机的加工精度为6~7级,齿表面粗糙度Ra为1.6~3.2μm。

表2.5-47 插齿机的结构布置及适用范围

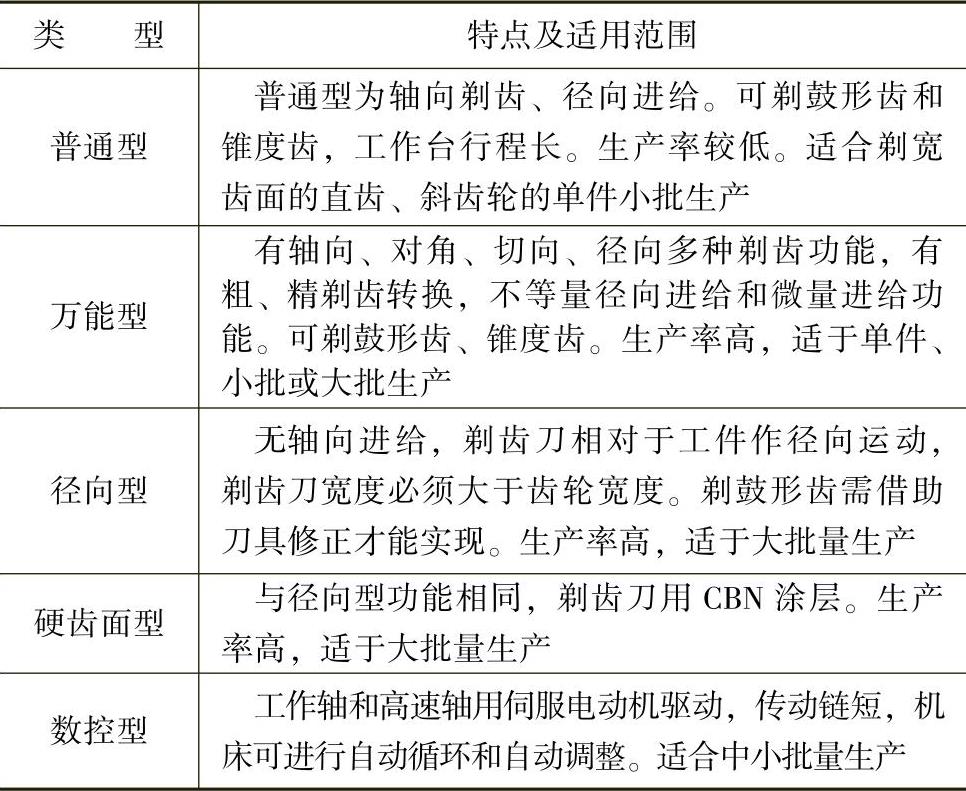

3)剃齿机。剃齿机属于齿轮精加工机床,可加工经滚齿、插齿之后的内、外啮合的直齿、斜齿圆柱齿轮,及不能磨齿的台肩齿轮,还可加工鼓形齿和锥度齿齿轮。剃齿对齿形、齿距和齿向误差有明显的校正修整能力,可加工精度达6~7级(GB/T10095.1、10095.2—2001)齿轮,齿面的表面粗糙度Ra2.5~1.25μm。采用硬齿面剃齿刀可对硬齿面进行剃齿,以消除热处理后的变形。剃齿机的类型、特点及适用范围见表2.5-48。

表2.5-48 剃齿机的类型、特点及适用范围

4)珩齿机。珩齿机是齿轮的精整加工机床,主要用于齿轮热处理后改善齿面质量,使齿面的表面粗糙度由热处理后的Ra2.5μm减小至Ra0.63μm以下,同时消除齿面毛刺和划痕,但纠正齿轮误差的能力较差。珩齿可作为7级齿轮的滚(插)齿—剃齿—热处理—珩齿工艺的最后一个环节的精整加工。珩齿机按其使用的珩轮,分为外齿珩轮珩齿机、内齿珩轮珩齿机和蜗杆珩轮珩齿机。外齿珩轮珩齿机适用于直径ϕ500mm以下的直齿、斜齿和轴齿轮的珩磨。内齿珩轮珩齿机适用于直径ϕ800mm以下的直齿、斜齿和轴齿轮的珩磨。蜗杆珩轮珩齿机适用于ϕ200mm以下的直齿、斜齿和轴齿轮的珩磨。

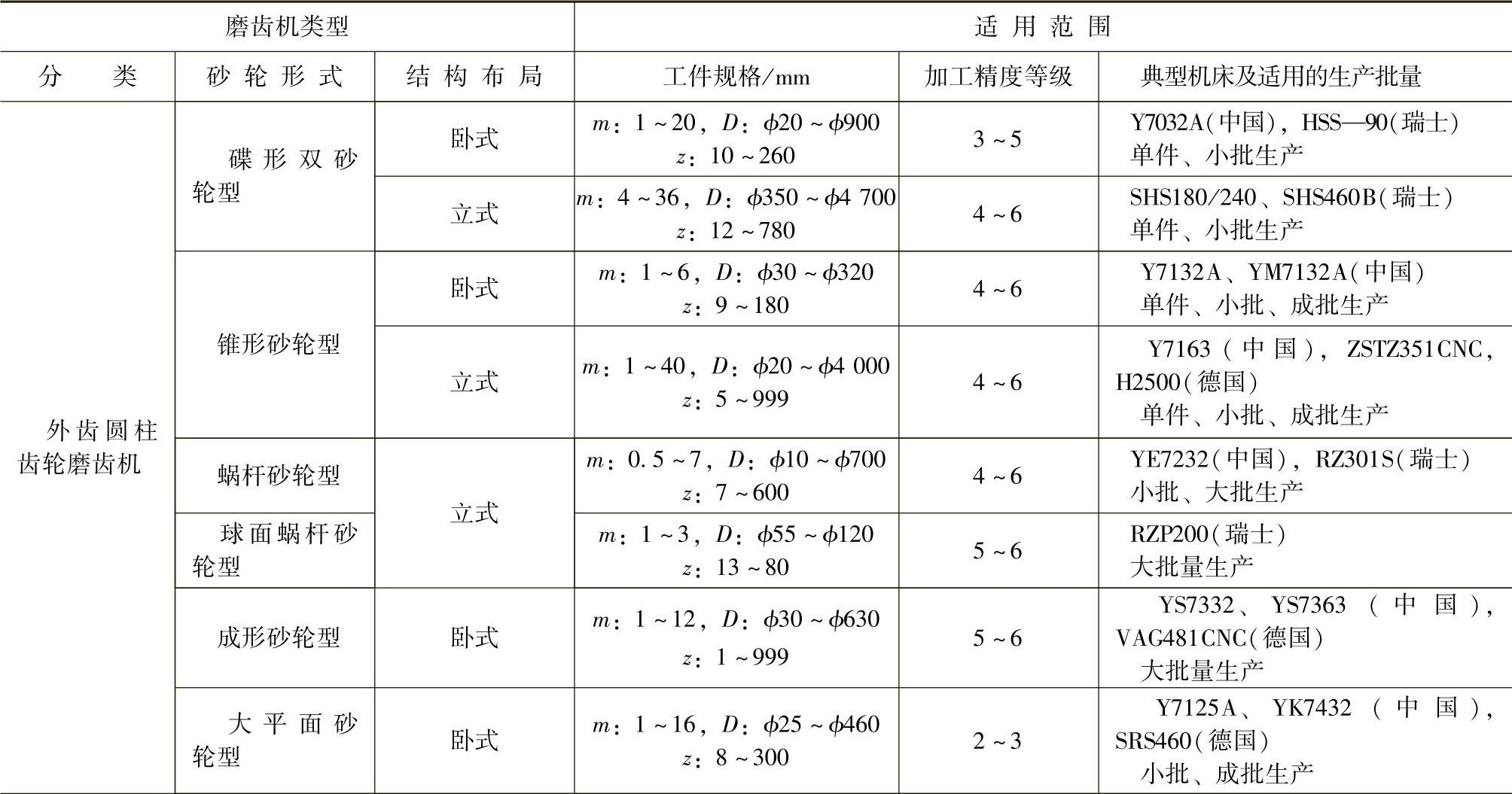

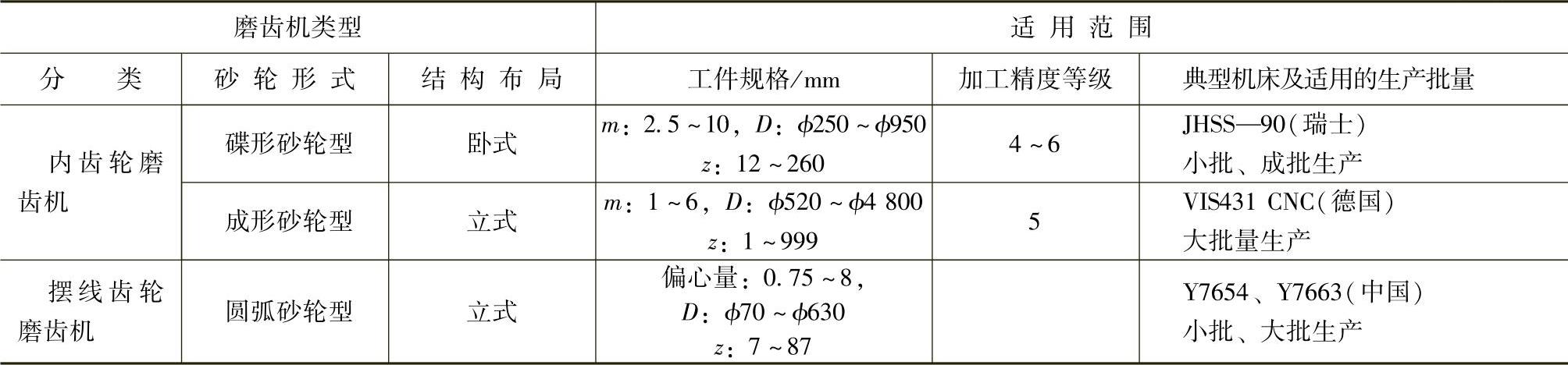

5)磨齿机。磨齿机用于精加工圆柱齿轮及盘形齿轮刀具的齿形,磨齿可纠正齿轮在滚齿、插齿等预加工,及热处理硬齿面时产生的各种误差,降低齿面粗糙度(磨齿后齿面的表面粗糙度Ra可达0.2~1.25μm)。磨齿的加工精度比剃齿、珩齿高很多,但生产率较低,加工成本高。磨齿机的类型、加工精度及适用范围见表2.5-49。(https://www.xing528.com)

表2.5-49 磨齿机的类型、加工精度及适用范围

(续)

1.2.2 蜗轮的加工

(1)在滚齿机上用蜗轮滚刀加工蜗轮 蜗杆传动中,蜗杆有圆柱蜗杆和圆环面蜗杆两类,因此与蜗杆相配的蜗轮分度面也分为两类。圆柱蜗杆的分度面是圆柱面,与之相配的蜗轮分度面可以是圆柱面,也可以是圆环面。圆柱蜗杆本身又可分为普通圆柱蜗杆(加工蜗杆刀具的切削刃为直线)和圆弧圆柱蜗杆(加工蜗杆刀具的切削刃为圆弧)两类。

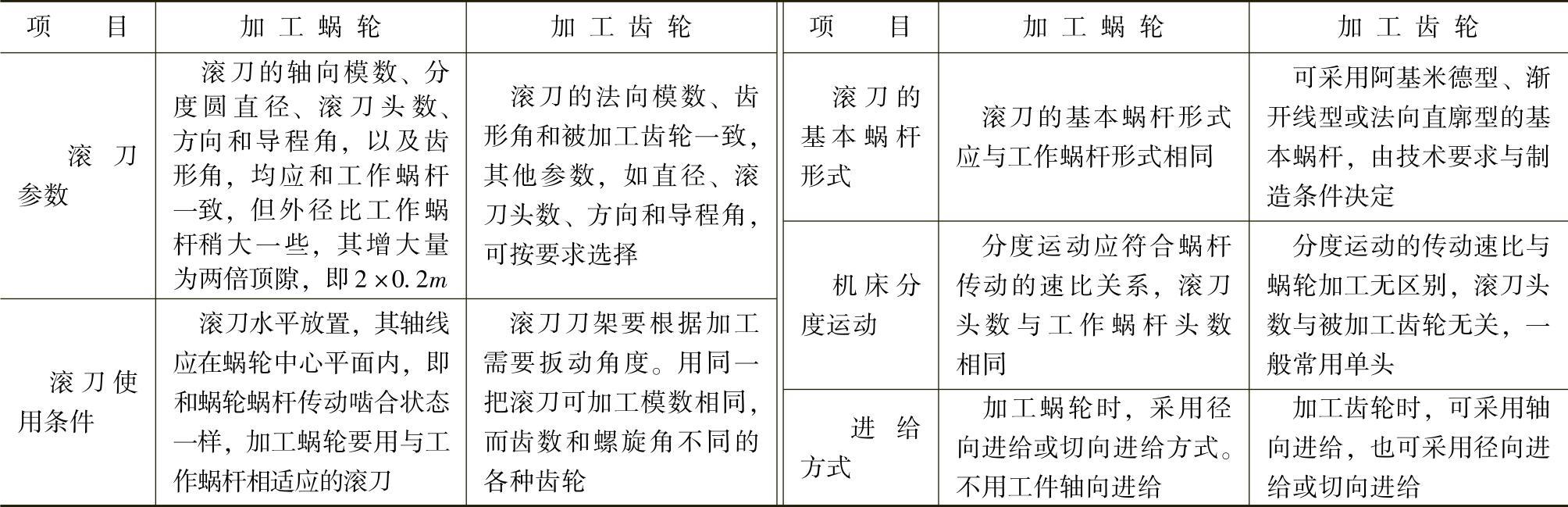

加工蜗轮时,其刀具形状与蜗杆相同。蜗轮在滚齿机上用蜗轮滚刀加工,与齿轮在滚齿机上加工时相似但也有不同。表2.5-50为在滚齿机上加工蜗轮和加工齿轮的比较。

表2.5-50 在滚齿机上加工蜗轮与加工齿轮的比较

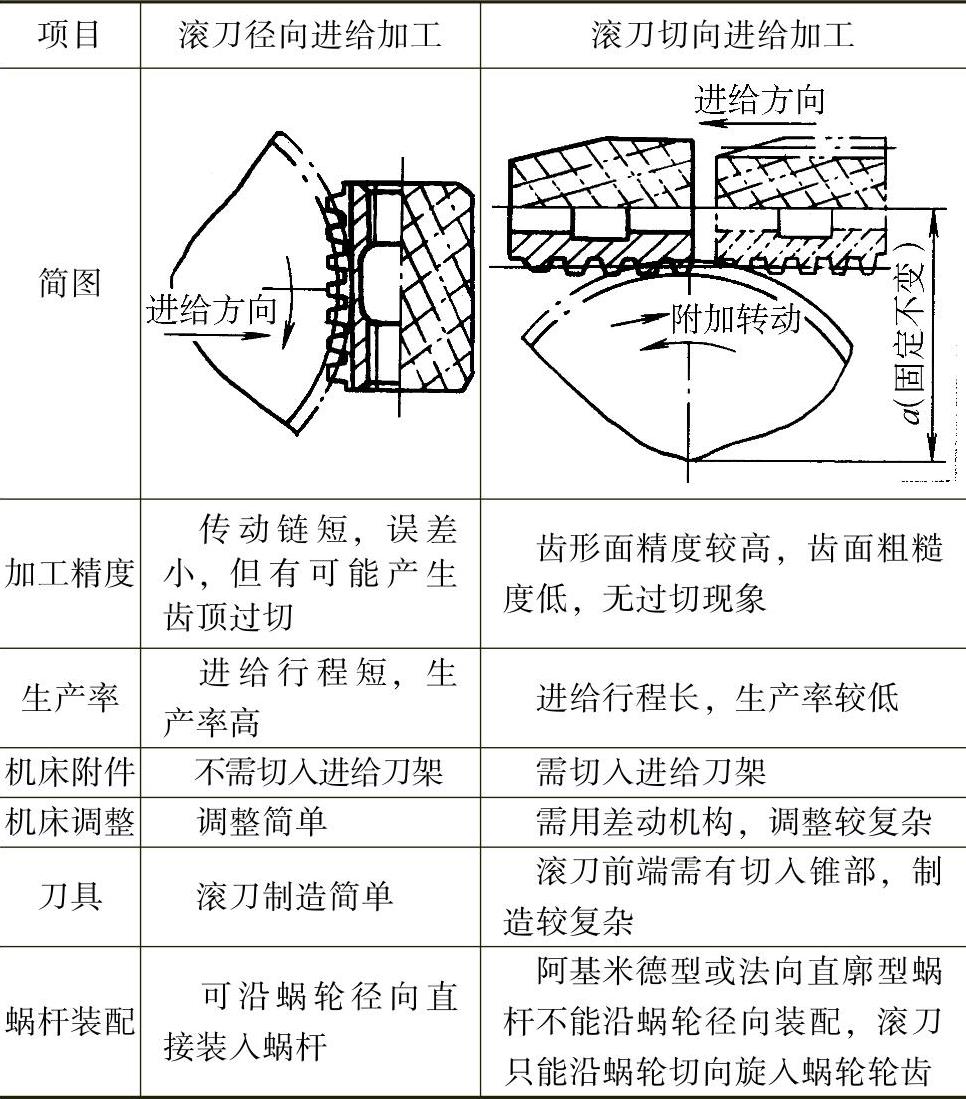

用蜗轮滚刀在滚齿机上加工蜗轮有两种加工方法,一种是径向进给法,另一种是切向进给法。径向进给法,是加工时滚刀沿蜗轮径向进刀,从蜗轮的齿顶切至齿的全深;切向进给法,是加工时滚刀沿蜗轮的切线方向进给,滚刀前进方向的端部为锥形,逐渐切入工件,加工前滚刀轴线位置与蜗轮啮合传动时的蜗杆位置相同。用径向进给法加工时,蜗轮与滚刀的相对运动除展成运动外,同时蜗轮还应根据滚刀的切向进给速度附加一个转动。用切向进给法加工时,滚动刀齿齿高自低至高切入,负荷均匀,加工出蜗轮齿面的表面粗糙度低。表2.5-51为滚刀加工蜗轮时,径向进给法和切向进给法特点的比较。

(2)用飞刀加工蜗轮 在带切向进给刀架的滚齿机上用飞刀加工蜗轮时,飞刀(切刀)装在特制的刀杆上,刀杆中心位置在蜗轮的轴向中心平面内。飞刀一边旋转,一边沿蜗轮的切向移动(切向进给)。蜗轮除有分度运动外,还有与飞刀进给速度相对应的啮合运动(附加转动)。这种加工法的生产率低,但刀具简单,用于单件、小批量生产。

用飞刀也可在铣床上加工蜗轮,此时需用链轮和交换齿轮将铣床主轴的转动与分度头(夹持蜗轮)主轴的运动连接,使蜗轮进行连续分度运动。

为了提高蜗轮的齿距精度,可用蜗轮剃齿刀在滚齿机上进行剃齿,还可用珩磨蜗杆代替剃齿机在滚齿机上对蜗轮进行珩齿加工。

1.2.3 蜗杆的加工

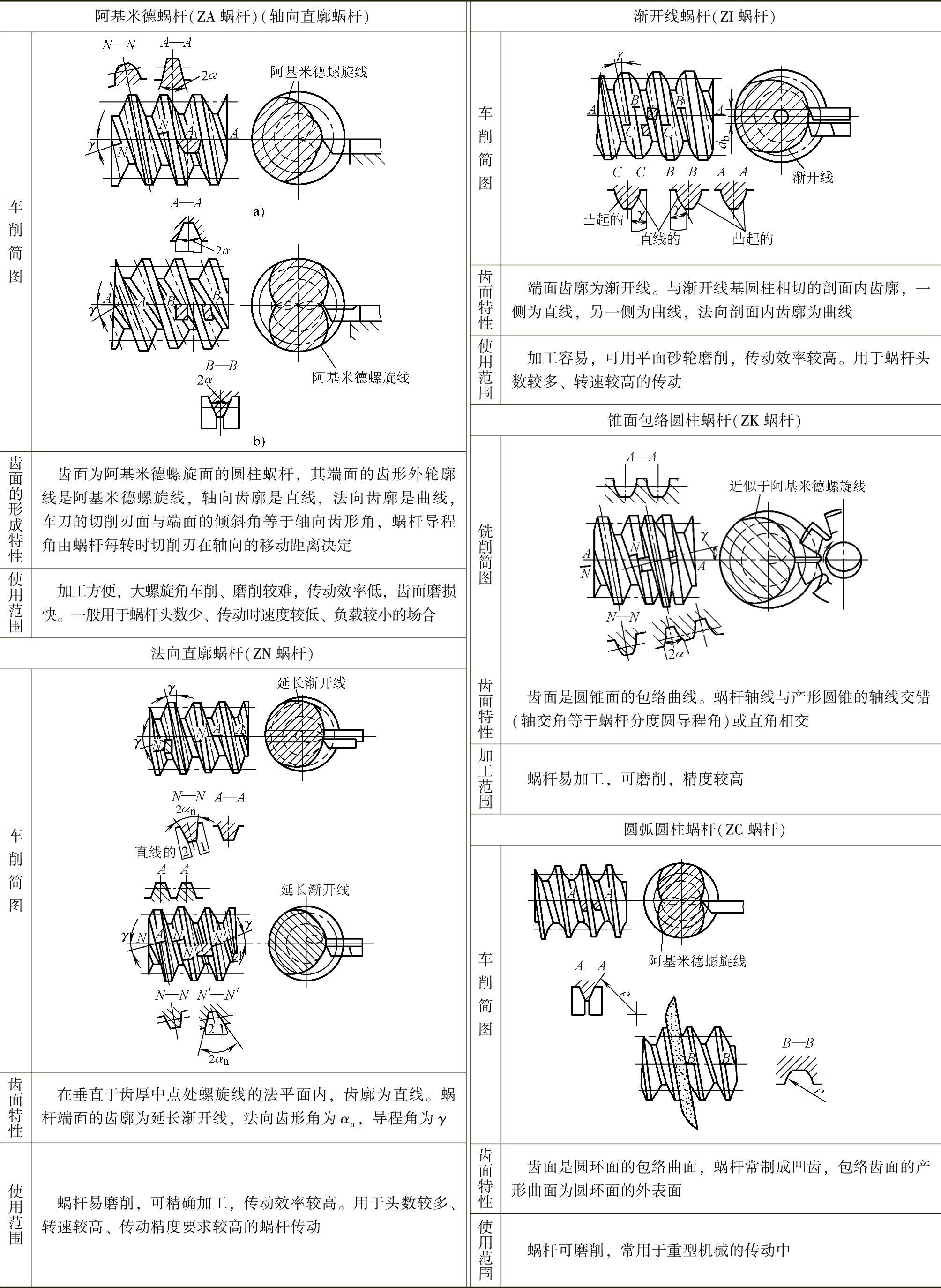

加工蜗杆与加工螺纹的过程相同,只不过加工蜗杆的刀具齿形与加工螺纹的刀具齿形不同。若车削螺纹的刀具齿形角为20°,螺距为πm(m为蜗杆模数),则车削出的便是蜗杆。蜗杆齿形可用车削、铣削(盘状模数铣刀或指状铣刀铣削或旋风铣削)和磨削。

表2.5-51 用滚刀加工蜗轮的加工方法比较

用车削法加工蜗杆时,若车刀的切削刃为直线形,改变切削刃相对于蜗杆齿形面的位置,便可分别切出法向直廓、阿基米德或渐开线蜗杆齿形;若车刀的切削刃为圆弧形,便可切出圆弧齿圆柱蜗杆的齿形。锥面包络圆柱蜗杆的齿形,只能用盘状模数铣刀在铣床上铣出。圆柱蜗杆齿形的车削、铣削成形特性及使用范围见表2.5-52。

用砂轮磨削蜗杆时,砂轮的安装位置应根据蜗杆的齿形进行调整。

表2.5-52 圆柱蜗杆齿形的车削、铣削成形特性及使用范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。