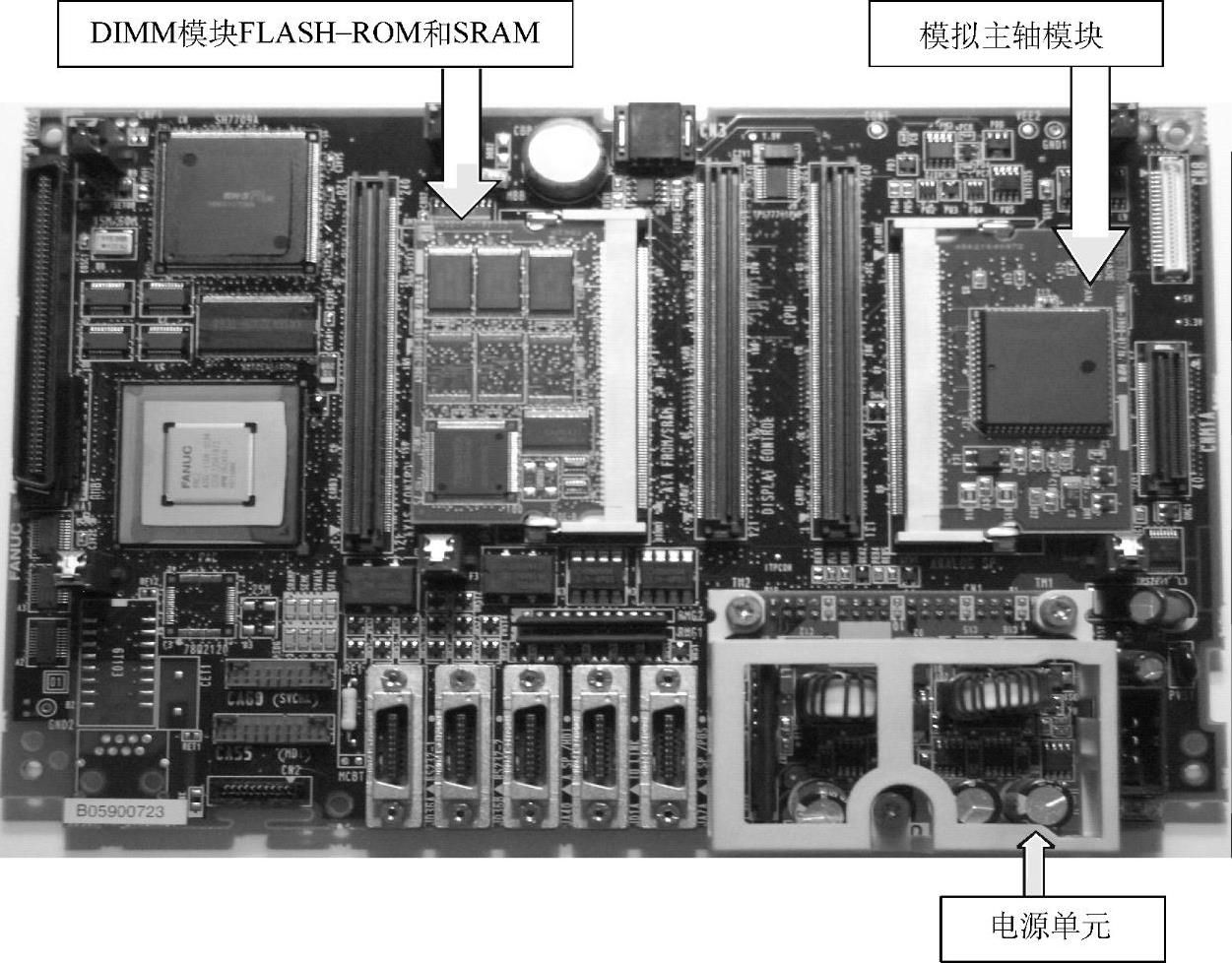

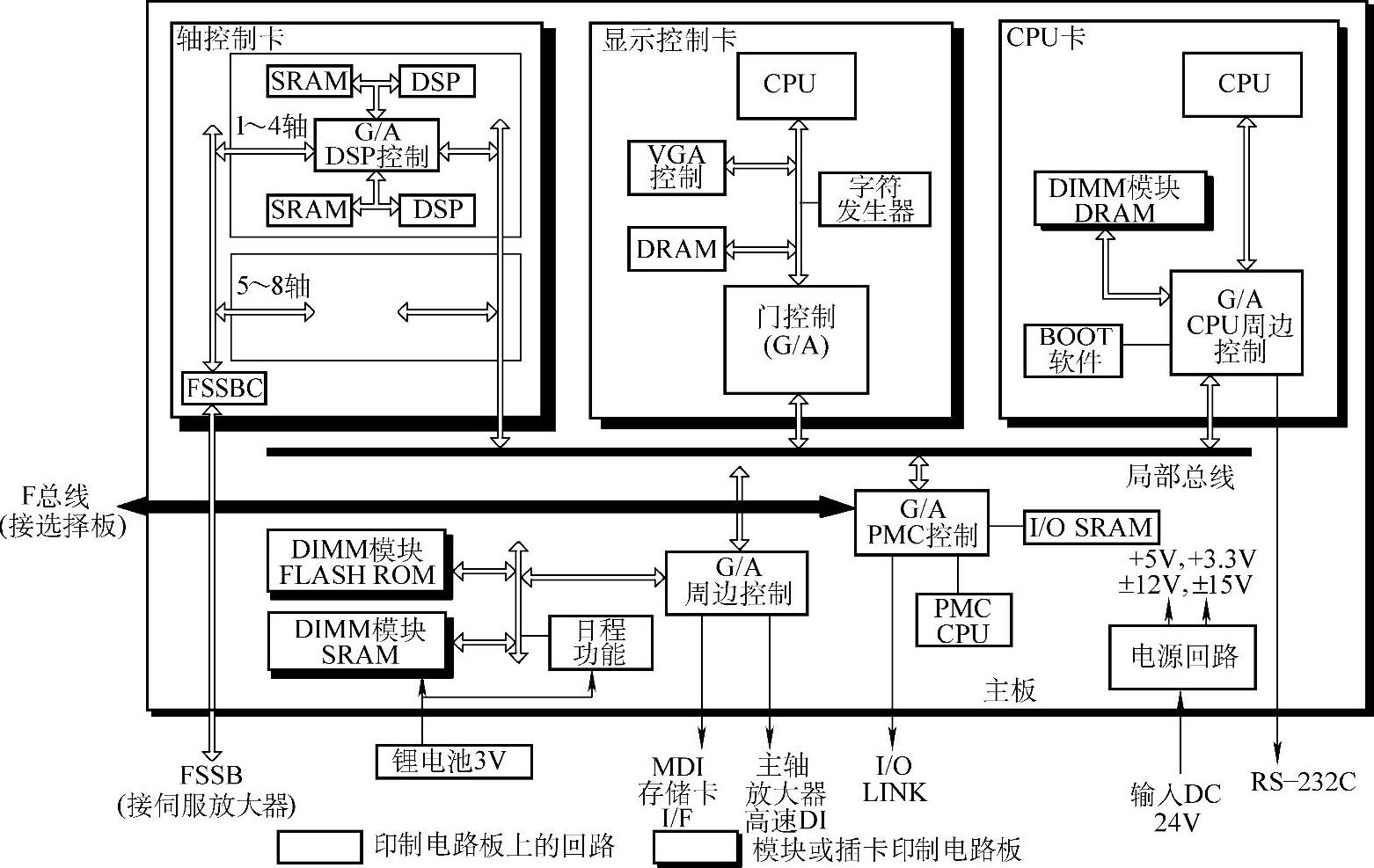

CNC主控制系统就是数控机床的“大脑”和“中枢”,如图1-16~图1-21所示。

图1-16 FS 0i-C系列数据系统主板及附加模块

1)它含有CPU(中央处理器),负责整个系统的运算、中断控制等。

2)存储器模块:由DIMM(Dual Inline Memory Module,双列直插存储器模块)和主板、伺服轴控制卡上的DRAM构成,DIMM上面主要包含了FROM、SRAM芯片,是CNC控制系统软件工作的核心。

各类存储芯片的作用如下:

F-ROM(Flash Read Only Memory,快速可改写只读存储器)存放着FANUC公司的系统软件和机床厂应用软件,它们包括:

①插补控制软件;

②数字伺服软件;

③PMC控制软件;

④PMC应用程序(梯形图);

⑤网络通信软件(以太网及RS-232C、DNC等)控制软件;

⑥图形显示软件等。

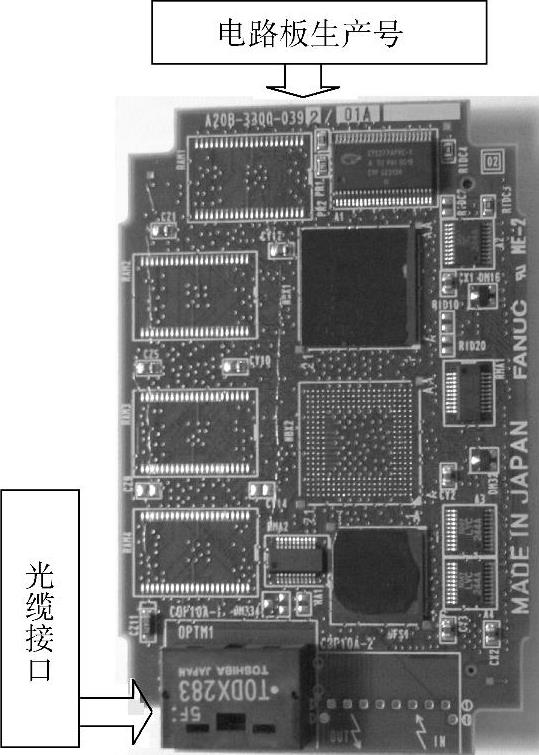

图1-17 FANUC 0i-MC底板

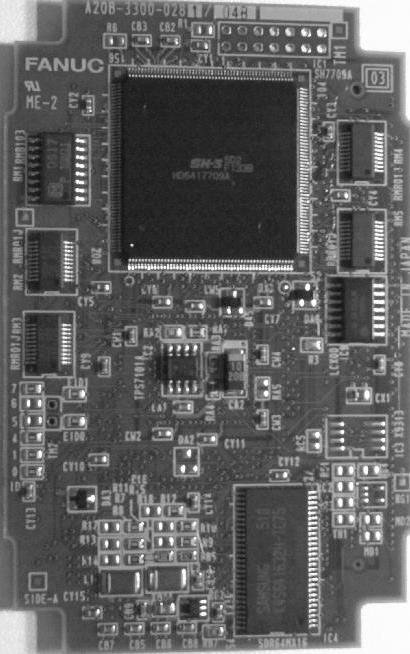

图1-18 轴控制卡

图1-19 显示控制卡

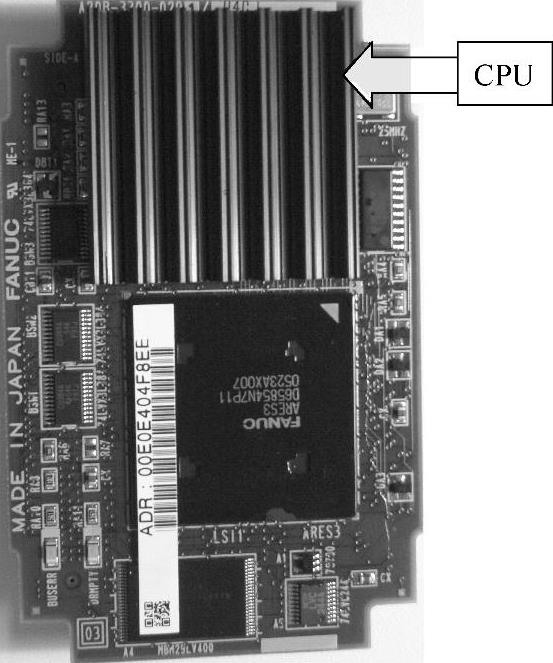

图1-20 CPU卡

SRAM(Static Random Access Memory,静态随机存取存储器)存放着机床厂及用户数据,它们包括:

①系统参数(包括数字伺服参数);

②加工程序;

③用户宏程序;

④PMC参数;

⑤刀具补偿及工件坐标补偿数据;

⑥螺距误差补偿数据。

图1-21 FANUC 0i-MC框图

DRAM(Dynamic Random Access Memory,动态随机存取存储器)作为工作存储器,在控制系统中起缓存作用。

3)数字伺服轴控制卡:目前数控技术广泛采用全数字伺服交流同步电动机控制。全数字伺服的运算以及脉宽调制已经以软件的形式打包装入CNC系统内(写入F-ROM中),支撑伺服软件运算的硬件环境由DSP(Digital Signal Processor,数字信号处理器)以及周边电路组成,这就是所谓的“轴控制卡”。

4)主板:包含CPU外围电路、I/O LINK(串行I/O转换电路)、数字主轴电路、模拟主轴电路、RS-232C数据I/O电路、MDI(手动数据输入)接口电路、High Speed Skip(高速输入信号)、闪存卡接口电路等。

5)显示控制卡:含有子CPU以及字符图形处理电路。

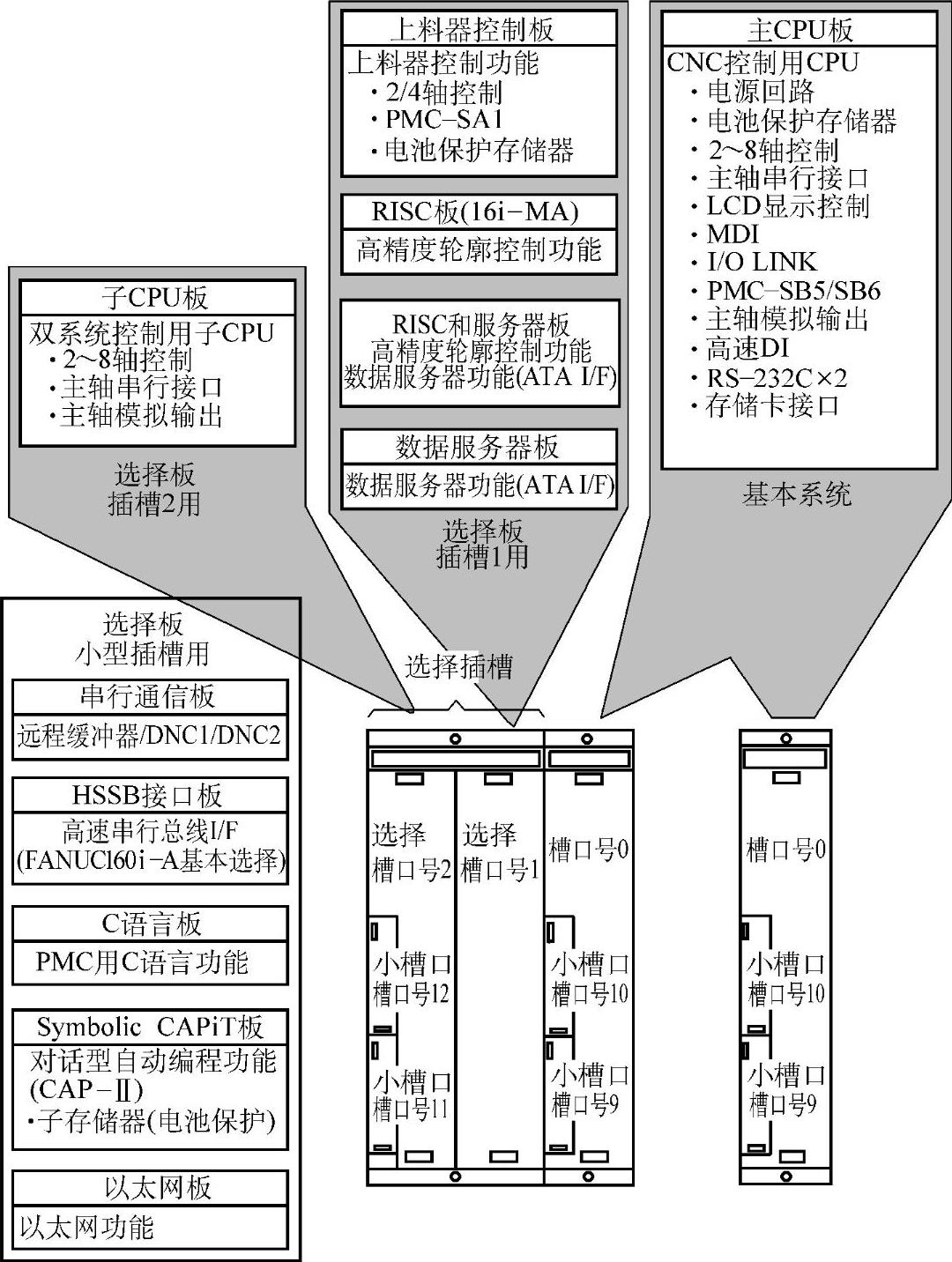

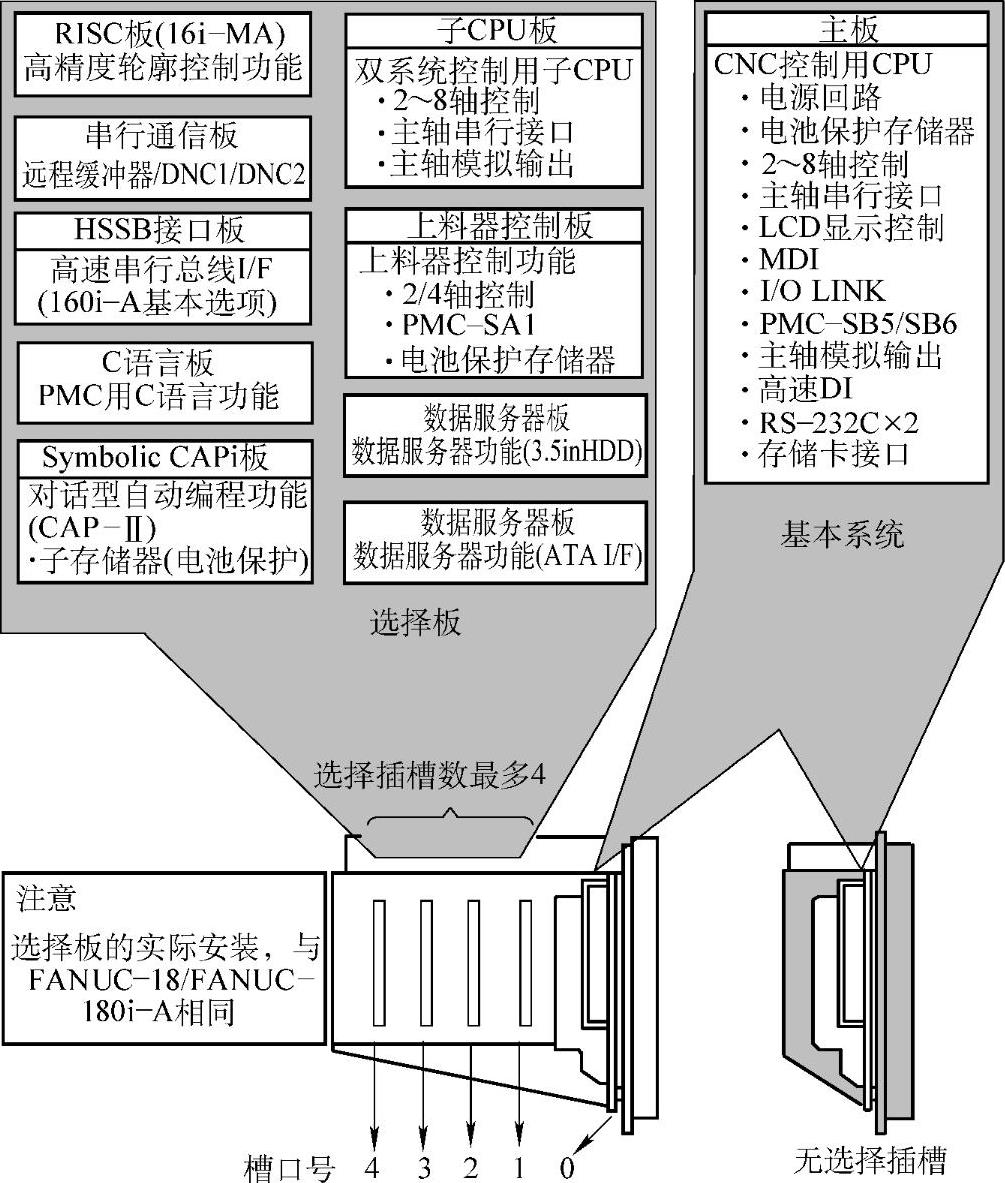

FANUC i系列机箱共有两种形式:一种是分离式;另一种是紧凑式。分离式结构如图1-22所示,它的系统部分与显示器是分离的,显示器可以是CRT(Cathode Ray Tube,阴极射线管)显示器也可以是LCD(Liquid Crystal Display,液晶显示器)。所谓紧凑式就是系统电路板安装在显示器背面,数控系统与显示器(LCD)是一体的,如图1-23所示。两种系统的功能基本相同,紧凑式系统体积小,分离式系统使用更灵活,如大型龙门镗铣床显示器需要安装在吊挂上,系统更适宜安装在控制柜中,显然分离式系统更适合。

图1-22 分离式机箱及功能

无论是紧凑式结构还是分离式结构,它们均由基本系统和选择板组成。(https://www.xing528.com)

基本系统可以形成一个最小的独立系统,实现最基本的数控功能,如基本的插补功能(FANUC-16i可达8轴控制,FANUC 0i-C最多可达4轴控制),形成独立加工单元。

FANUC i系列基本系统含有:

1)CNC控制用CPU。

2)电源回路:它将+24V电压转换为+3.3V、+5V、±12V、±15V电压,供系统芯片和接口电路用电。

3)FROM、SRAM、DRAM:其在数控系统中的作用已经在前面介绍过。

4)2~8轴控制卡:就是前面介绍的数字伺服轴控制卡。对于FANUC-16i系列数控系统最多可以带8个数控轴,而FANUC 0i-C最多可以带4个数控轴。

5)主轴串行接口:与FANUC数字主轴通信的接口。

6)LCD显示控制:液晶显示接口电路。

7)MDI电路:在显示器右侧的手动数据输入键盘的接口电路,相当于PC的101键盘,该信号直接上FANUC系统总线。

图1-23 紧凑式机箱及功能

8)I/O LINK:串行I/O接口电路,连接CNC与PMC以及I/O接口信号。PMC轴控制也是通过I/O LINK完成数据交换的。

9)PMC-SB*:FANUC PMC可编程控制软件,相当于其他系统的PLC软件,SB*是版本号,目前FANUC 0i-B/C PMC版本是SB-7。

10)主轴模拟输出:FANUC i系列数控系统除了提供FANUC专用数字主轴通道“主轴串行接口”,同时还保留了一个传统的模拟主轴输出通道,通过S指令译码后,输出-10~10V的模拟指令电压。这一功能特别适宜采用通用变频调速作为机床主轴的数控机床。

11)高速DI(数据输入):一般用于接收马波斯检测仪高速测量信号、雷尼绍测头高速触发信号等。磨床外圆尺寸实时测量、加工中心工件坐标自动校准、刀具自动测量等均需要此功能。

12)RS-232C:FANUC i系列数控系统提供两个RS-232C接口,用于数控系统与外部设备(计算机、上位机工作站等)进行数据交换,传送程序或参数。

13)存储卡接口:新的FANUC i系列数控系统在显示器旁边提供一个闪存卡插槽,作为存储介质,便于用户进行数据交换,如传出/读入加工程序、备份机床系统参数等。

选择卡有如下功能:

1)子CPU卡:当所需控制轴数大于4时(如大型镗铣床),就需要订购这项选择卡。子CPU卡也称附加轴控制卡,由于有更多的运算,所以需要子CPU予以支持。选择此卡后,又可增加4个数控轴的控制。

2)上料控制功能:用于机械手上下料机构,其机械手的动作可以通过2~4个PMC轴来完成。

3)数据服务器卡:基本FANUC系列数控系统的内存容量非常有限,SRAM容量根据订货不同一般为512KB~2MB。如果需要加大内存、提高缓存速度,可以通过追加数据服务器扩容提速。数据服务器卡作为选项卡插在CNC本体上,通过它把CNC存储器内的NC程序作为主程序,用调用子程序的方法调用装在数据服务卡上(硬盘或闪存卡)的NC程序,这样可以进行高速加工,并且硬盘或闪存卡上的NC程序经以太网与主机进行高速输入/输出。

4)RISC卡:又称高精度轮廓控制功能卡,RISC卡采用简易指令集运算,可以实现微小程序段的插补,即将CAD/CAM的后置处理程序分为细小的加工段,并以高速、高精度方式加工。

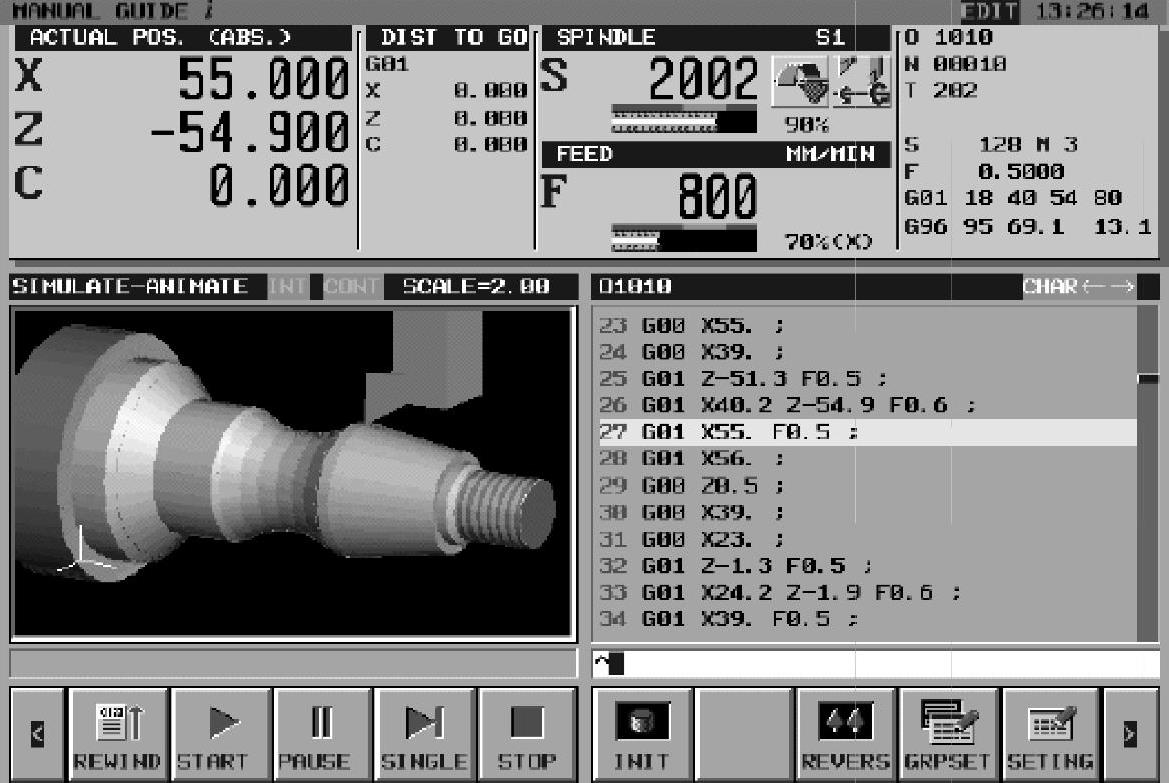

5)HSSB(High Speed Serial Bus,高速串行总线):用于上位机或工作站与数控系统的通信。如FMS(柔性制造系统)、CIMS(计算机集成制造系统)需要通过HSSB协议构成自动化工厂管理,也有些机床制造商,根据自己机床的特点,开发自己的PCU(Personal Com- puter Unit,个人计算机单元),由于采用了PC、Windows NT操作系统,机床制造商可以方便地编制自己的个性化HMI(Human Machine Interface,人机界面),然后将处理后的数据通过HSSB送到FANUC CNC中。机床厂个性化界面如图1-24所示。

图1-24 机床厂个性化界面

6)C语言板:欧美地区某些国家不习惯使用梯形图语言编辑I/O逻辑电路,FANUC公司提供了语言类编程工具软件C语言形式的PLC程序。

7)Symbolic CAP(Symbolic Conversation Automatically Programmable,符号输入自动对话编程):方便操作者现场图形输入编程,即使不会G代码语言,也可以通过图形对话输入,完成加工程序。它与西门子公司的蓝图编程和shop-mill、shop-turn(西门子公司铣削图形对话编程软件、西门子公司车削图形对话编程软件)很相似。

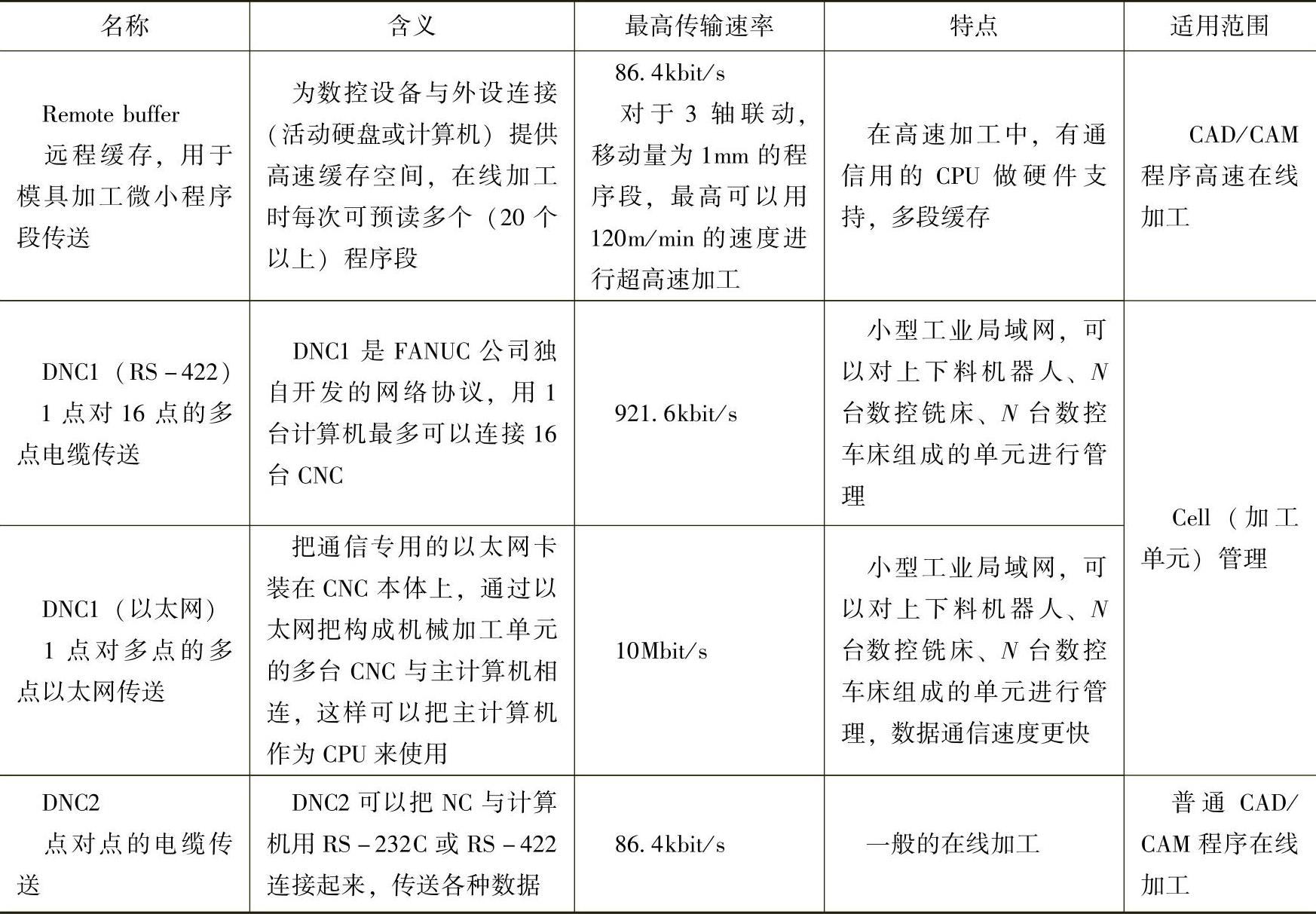

8)串行通信卡:内含Remote buffer(远程缓存)功能以及DNC1/DNC2功能,FANUC数控系统通信协议说明见表1-1。

表1-1 串行通信卡协议比较

除此之外,FANUC i系列数控系统还可以选择以下5种卡用于不同的通信协议:

1)FACTOLINK(传送速度为10Mbit/s):把通信专用的以太网卡装在CNC本体上,通过CNC画面的操作,可以显示和传送计算机的数据。在生产现场所需要的生产指令数据和机床的运行情况可以高速地与主计算机通信。

2)I/O LINK-Ⅱ(文件传送及I/O传送):以日本电气工业协会OPCN-1规格为标准的网络。使用RS-485,最高传送速度为1Mbit/s,最适于生产线的网络。

3)FL-Net:以日本电气工业协会OPCN-2规格为基准的生产控制网络,最适于要求高速传送,并保证循环周期的生产线的控制。

4)Profibus-DP:欧洲标准(EN50170)的网络,可以实现12Mbit/s高速I/O传送。

5)Device Net:以美国为中心,在世界上已普及的信息网。在世界范围内生产了很多相应的外部设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。