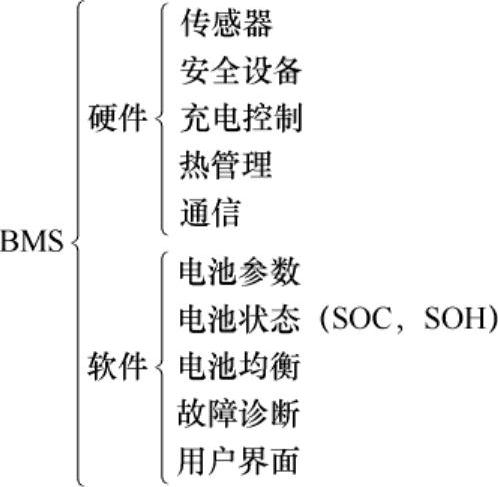

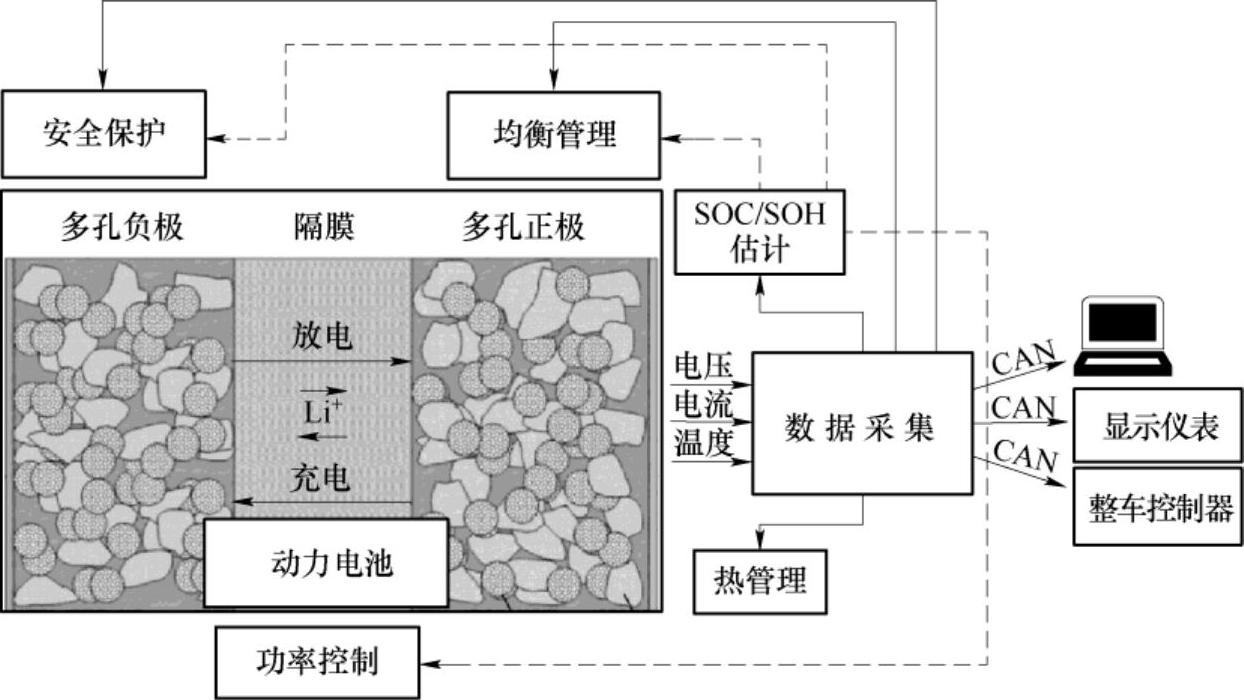

在保证电池系统安全的设计过程中,除了电池单体特性、电池模组设计、电池包的结构和排气设计以外,电池管理系统(Battery Management System,BMS)的设计最具主控性。动力电池管理系统(BMS)主要由主机(VMU)、子控制器(BSU)、高压绝缘检测、显示模块、标定软件、高压箱和线束等组成。主控与充电机,车辆控制器与外部CAN总线通信,以及子控制器,一同实现了电压、电流、温度的管理。主控兼顾电流测量、绝缘检测以及与其他设备通信等功能,主控与从控通过内部CAN总线联系。图2-22为BMS基础架构。图2-23为电动汽车动力电池管理系统的工作原理。

图2-22 BMS基础架构

从总体来看,BMS的主要目的是测量电池状态、延长电池的使用寿命。电池管理系统的模块功能可以分为测量功能、状态估算功能、辅助系统功能、通信与故障诊断。

1.测量功能

(1)基本信息测量:电池电压、电流信号的监测,电池包温度的检测

电池管理系统最基本的功能就是测量电池单体的电压、电流和温度,这是所有电池管理系统顶层计算、控制逻辑的基础。电池管理系统目前从电池这里获取的直接物理参数只有电压、温度和电流。

图2-23 电动汽车动力电池管理系统的工作原理

①单体电压测量和电压监控。单体的电压,对于电池管理系统来说有几种意义:一是可以用来累加获取整个系统电压;二是可以根据单体电压压差来判断单体之间的差异性;三是可以用来检测单体的运行状态。单体电压的采集和保护,目前都用ASIC来完成。采集电压的精度不仅仅需要考虑ASIC电路本身的精度,也需要考虑单体电压采样线束、线束保护用熔丝、均衡状态等多项内容。由于采集电压和电压采集精度的敏感性以及电池化学体系和SOC范围(SOC两端的需求往往较高)都有关系,实际上ASIC采集得到的电压数据需要经过还原才能得到接近电池本身的电压。

②电池包电压测量。在后续计算SOC的时候,通常会使用电池组的总电压来进行核算,这是计算电池包参数的重要参量之一。如果由单体电压累加计量而得,那么由于电池单体电压采样具有一定的时间差异性,则没办法与电池传感器的数据实现精确对齐。因此通常采集电池包电压作为主参数进行运算。在诊断继电器的时候,是需要电池包内、外电压进行比较的,所以这里一般需要测量电池包至少两路的电压U0和U1。

由于这里牵涉高压采集,需要进行隔离。通常的办法有两种:光隔如AVGAO的芯片方案或者是通过电阻分压,然后配置工作点,再加上汽车级运放所组成的仪表运放电路。

③电池温度检测。温度对电池的一些参数有着重大的影响。在设计电池和模组的时候,电池内、外的温度差异,电池极耳和母线焊接处,模组内电池温度差异和电池包内最大温度差,这些参数在设计整个电池包的时候都已经进行了先期控制。BMS只不过是通过设计温度传感器的放置点、放置点的数量和最后采集得到的温度点的数据来表征整个电池包的运行情况,因此并不属于BMS管理的范畴。温度检测的精度也是颇有讲究的:如在-40℃的时候,检测精度不需要特别高,因为在使用之前电池系统本身就需要进行加热,而对电池性能有重大影响的温度区域(-10~10℃)以及高温临近点(40℃)等,这些都是需要重点关心的区域。在设计的过程中,可以用上拉电阻、滤波电阻和温度传感器本身的数值进行蒙特卡罗分析。

一个电池包内的温度传感器并不是越多越好,太多的传感器不仅涉及后续诊断的问题,而且需要选取较多的高精度电阻与之配合,大大增加了电池包的成本。目前一些ASIC电路也会将温度采集的功能涵盖进去。

④电池包流体温度检测。电池管理系统在整个电池包热管理中的一个重要作用就是汇报温度,包括流体入口和出口的温度,其检测电路与单体检测电路类似。

⑤电流测量。电池包通常仅在单体这一层级做并联(最极端的是特斯拉的小电池的75个并联),电池包内的单体串联给整车提供电能,所以一般只需要测量一个电流。测量电流的部件主要分为两种:智能分流器和霍尔电流传感器。由于电池系统需要处理的电流数值,往往瞬时数值很大,比如车辆加速所需要的放电电流和能量回收时候的充电电流。因此评估测量电池包的输出电流(放电)和输入电流(充电)的量程和精度是一件需要仔细检查的工作。电流是引起单体电池温度变化的主要原因,其作用在内阻上并且和化学发热一起构成了电池发热。电流变化的同时也会引起电压的变化。电流、电压与时间是估计电池状态的必备元素。

霍尔传感器一开始在日系混合动力汽车上使用较为频繁,但现在可以通过智能分流器完成电压和电流的采样,并且通过串行总线进行传输,甚至可以在里面实现SOC的估算。

(2)绝缘电阻检测

电池管理系统内,一般需要对整个电池系统和高压系统进行绝缘检测,比较简单的是依靠电桥来测量总线正极和负极对地线的绝缘电阻。现在在电池包里面广泛应用的是主动信号注入,主要是可以用来检测电池单体对系统的绝缘电阻。

(3)高压互锁检测(HVIL)

高压互锁检测的目的是确认整个高压系统的完整性,当高压系统回路断开或者完整性受到破坏的时候,就需要启动安全措施了。HVIL源有3种不同的方式:5V、12V和PWM波。

HVIL需要整个系统构成,主要通过连接器的低压连接回路完成,电池管理单元一般需要提供电路的检测回路。HVIL的存在,可以使得在高压总线上电之前,就知道整个系统的完整性,也就是说在电池系统主、负继电器闭合给电之前就防患于未然。

2.状态估计功能(https://www.xing528.com)

(1)SOC和SOH估计

电池系统中最核心也是最难的一部分就是SOC和SOH的精确估计。常见的SOC估计方法有安时积分法和开路电压法。安时积分法最大的缺点是随着时间的推移误差会越来越大。而开路电压法的问题是,只有静置很长时间以后的开路电压所对应的SOC才是准确的,采集汽车行驶过程中的电压数据所标定出的SOC值是不准确的。同时,在不同放电电流和环境温度下,各放电曲线差异较大,因此开路电压法容易存在较大误差。在实际使用中还可以采用电池内阻法、卡尔曼滤波法、模糊逻辑推理法和神经网络法(见图2-24)等来提高SOC的估计精度。但是由于MCU的运算速度和能力有限,通常对于整个算法的复杂度也是有一定限制的。

图2-24 基于BP神经网络的SOC预测模型

(2)均衡

一个电池包由于电池本身和电池管理等原因,内部总是会出现各种参数不均衡的现象。在实际使用过程中,每个串联单体的可用容量是不一致的。而电池不仅对自身过放电和过充电进行限制,而且在不同温度和不同SOC下,输入和输出的功率也存在限制。也就是说,如果单个电池受到限制,那么就会影响到整个电池包。

通过在电池包内各个电池单体之间设置均衡电路实施均衡控制,能够使各个单体电池充、放电的情况尽量一致,从而提高整体电池组的工作性能。

3.辅助系统功能

辅助系统功能往往与整车控制系统或者其他相关的系统进行联合使用。

(1)继电器控制

电池包内通常包含多个继电器,电池管理系统需要完成对继电器的驱动供给和状态检测。继电器控制通常需要和整车控制器协调后才能确认其控制器。电池包内继电器一般有主正、主负、预充继电器和充电继电器,在电池包外还有设有独立的配电盒来对整个电流分配做更细致的保护。电池包继电器的控制,闭合、断开状态以及开关的顺序对整个系统功能来说都很重要。

(2)热控制

电池的化学性能受环境温度的影响非常大,为了延长电池的使用寿命,则必须让电池工作在合理的温度范围之内,同时根据不同的温度为整车控制器计算出其所能输出和输入的最大功率。电池系统的温度控制主要用到CFD仿真分析,包括如何使用最少的传感器来有效地监测整个电池包的温度分布,并将监测信息反馈给电池管理系统和整个电池温度管理系统。

(3)充电控制

电池管理系统的一个主要作用是监控电池系统在充电过程中的需求。在交流系统中,BMS需要实现PWM控制导引电路的交互;在直流充电过程中,则需要特别注意在较高SOC下允许充电的电流大小。在国标系统中,电池管理系统被要求直接与外部建立通信,交互充电过程中的信息。

(4)安全管理

安全管理主要是监视电池的电压、电流和温度是否超过正常的使用范围,保证电池的正常运行。在对电池组进行整体监控的同时,多数电池管理系统已经发展到对极端单体电池进行过充电、过放电、过温等安全状态的管理。

4.通信与故障诊断

(1)通信功能

电池管理系统需要给整车控制器发送电池系统的相关信息,在有直流充电的系统之中,特别是在国标系统中需要直接与外部直流充电桩进行通信。在特定情况下,还需要一条用作备份的诊断和刷新的通信线,用来在主通信失效的情况下做数据传输。

(2)故障诊断和容错控制

故障诊断及容错控制对于任何控制器来说都是非常重要的,电池管理系统的故障也需要用故障码(DTC)来进行报警。通过DTC触发仪表板当中的指示灯来提醒驾驶员。由于电池具有一定的危险性,往往需要通过车联网系统直接进行信息的传送,对突然出现的事故进行处理。故障诊断包括对电池单体及电池包电压、电流、温度测量电路的故障进行诊断,确定故障位置和故障级别,并做出相应的容错控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。