制动器的作用:利用与车身(或车架)相连的非旋转元件和与车轮(或传动轴)相连的旋转元件之间的相互摩擦来阻止车轮的转动或转动的趋势。并将运动着的汽车的动能转化为摩擦副的热能耗散到大气中。

1.驻车制动

汽车驻车制动器有两种:鼓式制动器和盘式制动器。

(1)驻车鼓式制动器

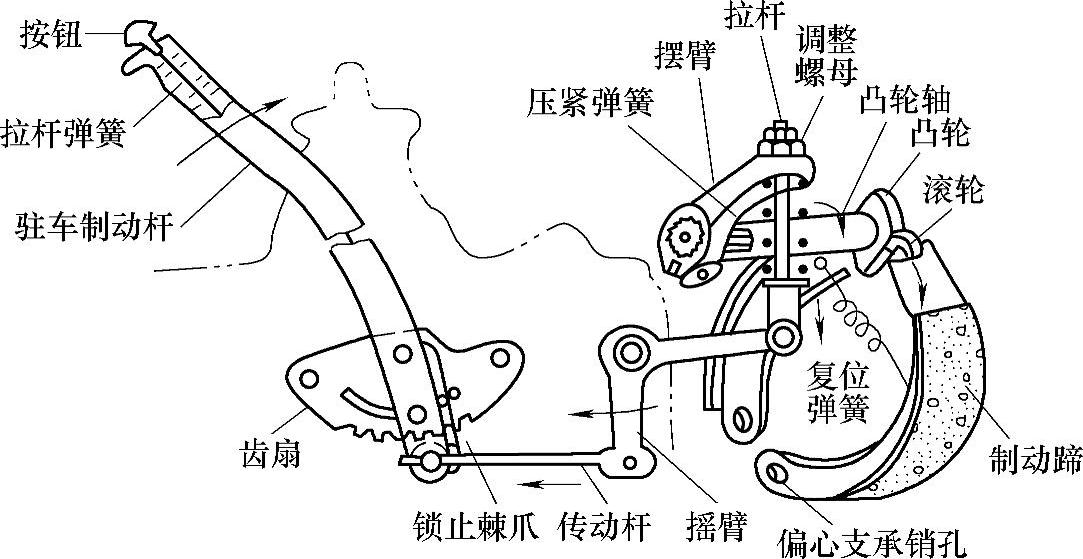

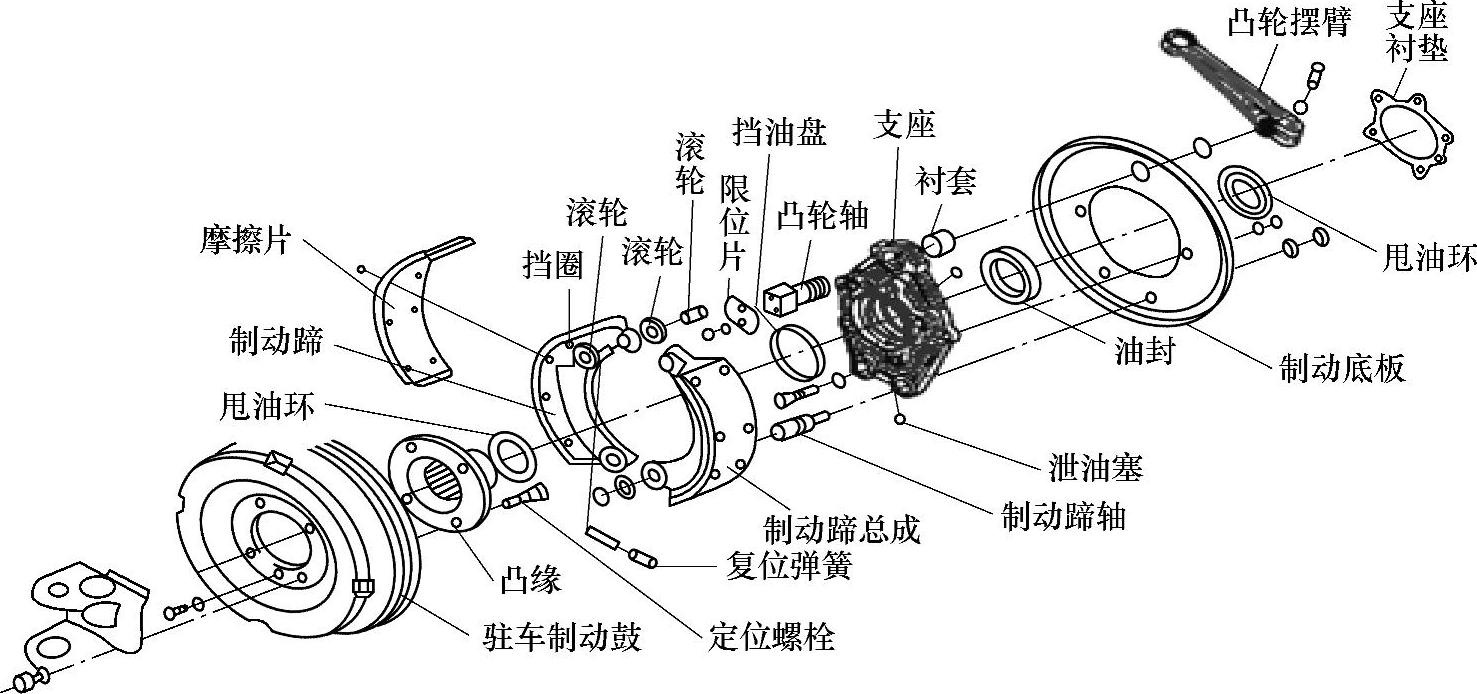

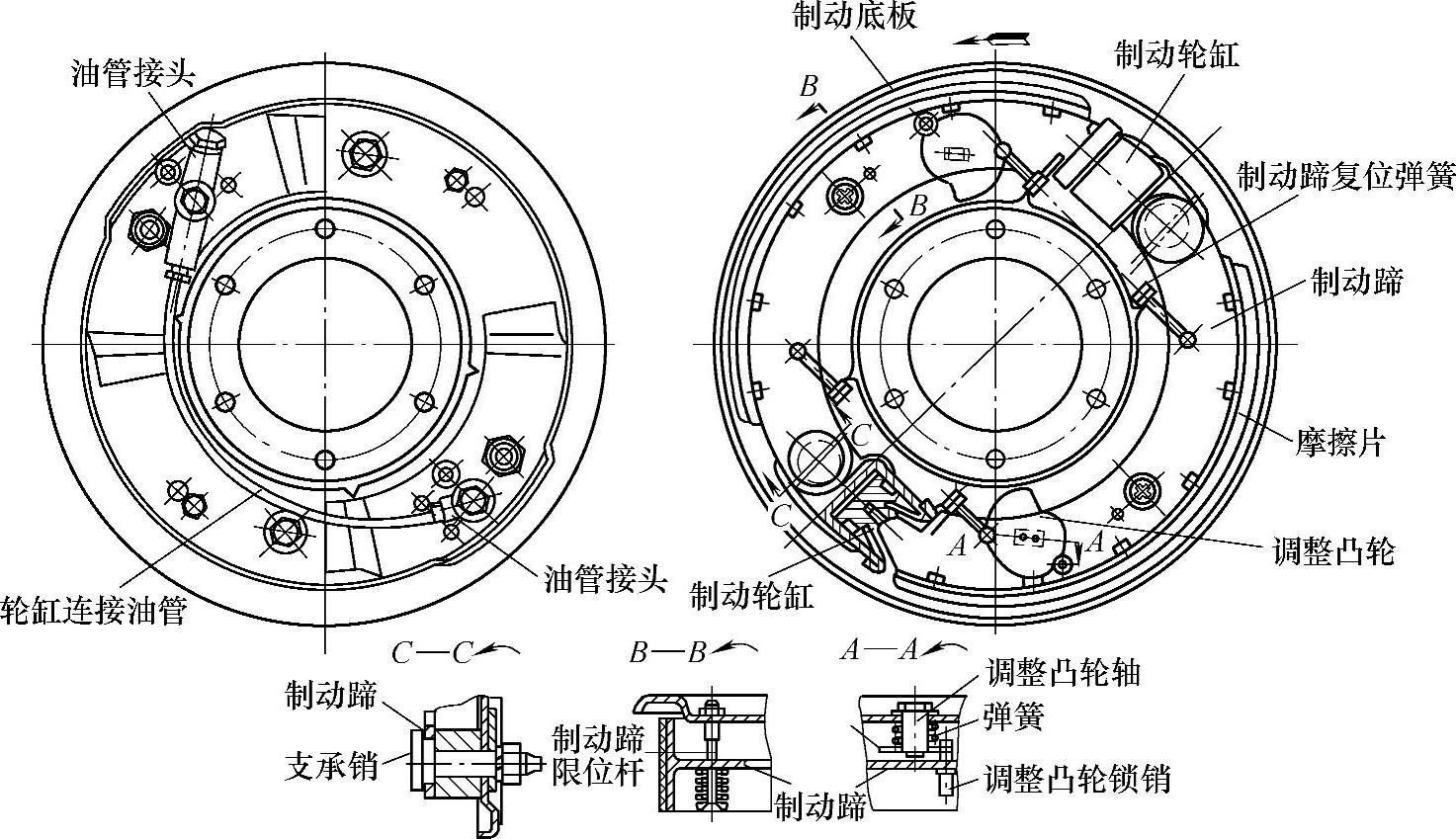

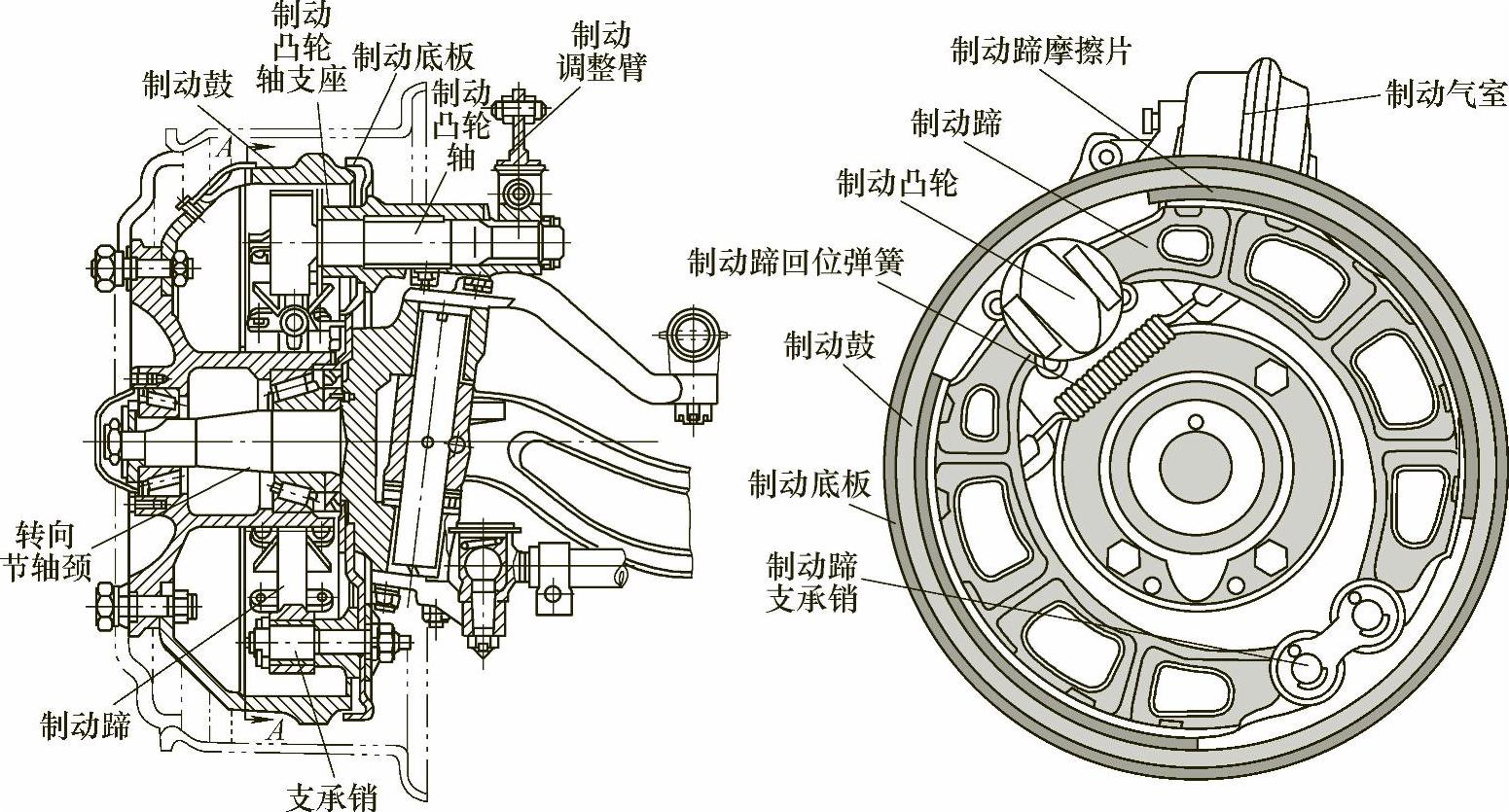

1)驻车鼓式制动器的构造。驻车鼓式制动器的系统构成及组成零件结构如图3-175和图3-176所示。

图3-175 货车机械鼓式制动器的系统构成图

2)驻车鼓式制动器的工作过程。制动时,将操纵杆上端向后拉,作用力通过拉索软轴带动摇臂绕支承销顺时针摆动,拉杆带动摇臂向下运动,摆臂带动凸轮轴转动,从而凸轮偏转将两制动蹄张开,并压紧制动鼓产生制动作用,此时,棘爪和齿扇将制动杆锁止在制动位置。解除制动时,按下制动操纵杆上端的按钮,使下端的棘爪脱离齿扇,然后将制动操纵杆推向最前端位置,各机件的运动方向与制动时方向相反,从而使制动蹄与制动鼓恢复原来的间隙,制动解除。

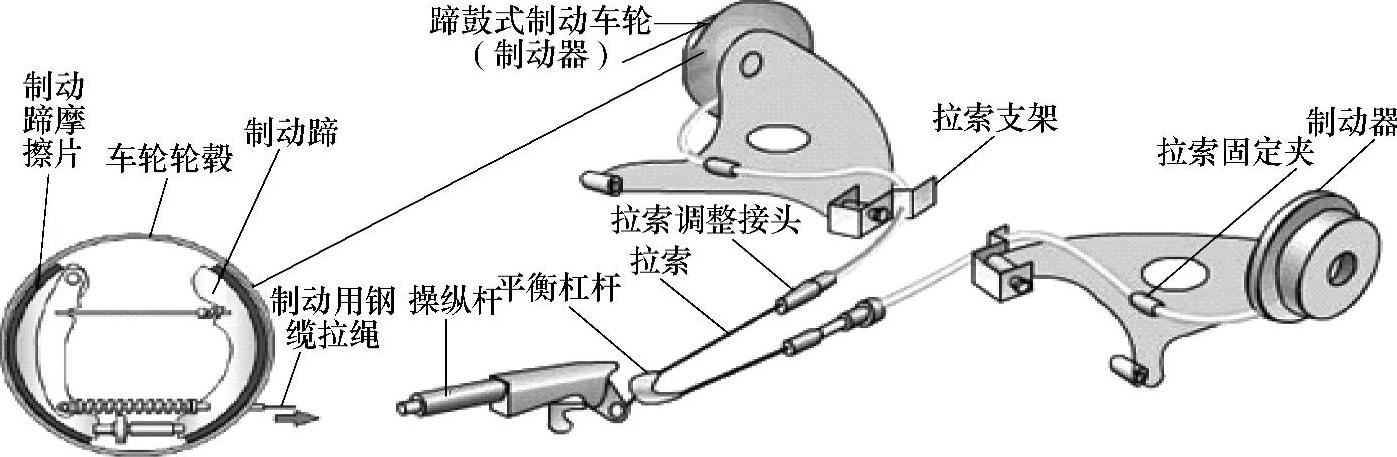

3)轿车机械式驻车制动装置。轿车用机械拉索(钢缆绳)式驻车制动器结构和工作方式如图3-177所示。

图3-176 机械鼓式制动器的组成零件示意图

图3-177 轿车鼓式制动器结构组成

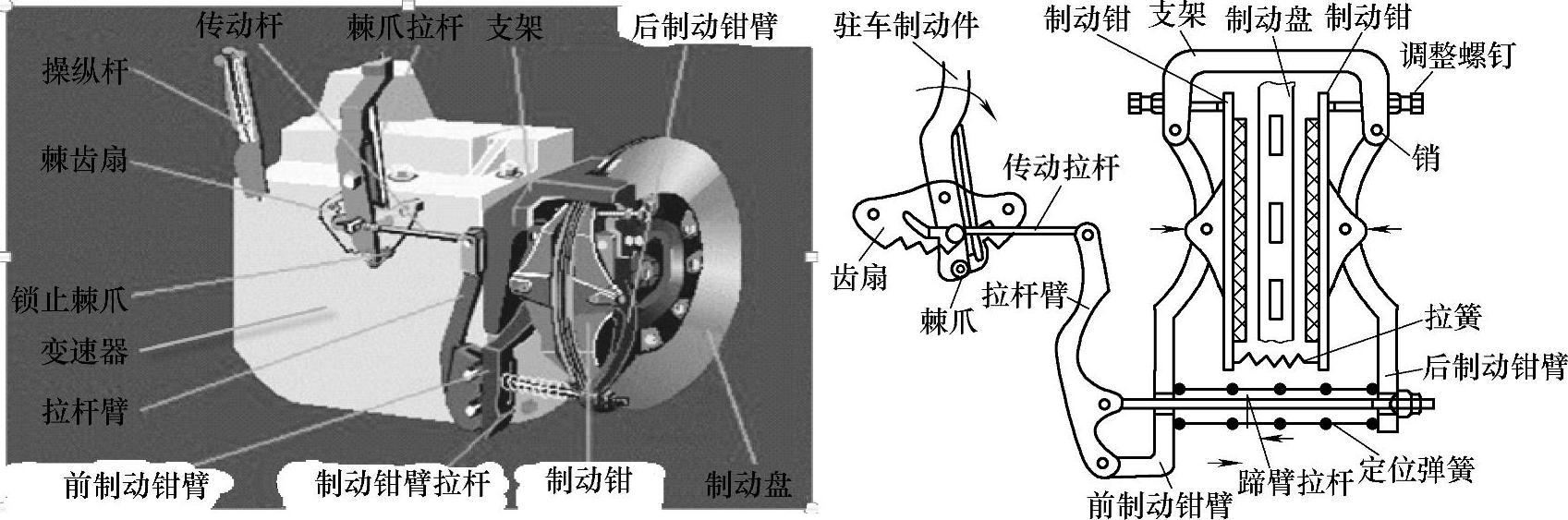

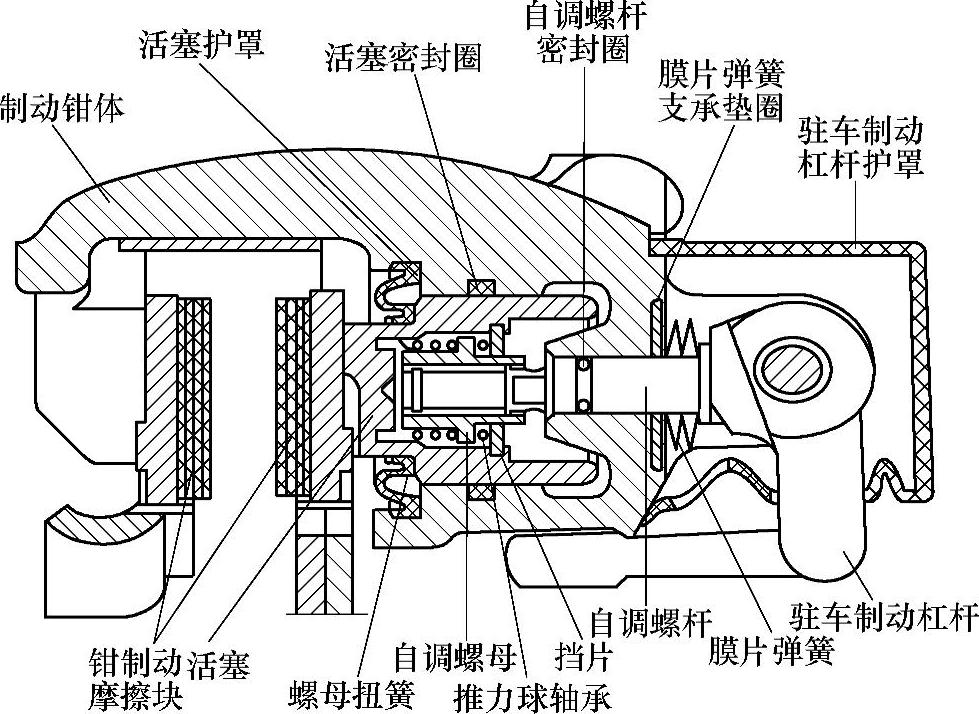

(2)驻车钳盘式制动器 驻车钳盘式制动器的构造和工作原理如图3-178所示。

图3-178 驻车钳盘式制动器结构组成

1)钳盘式驻车制动器构造。制动盘与变速器第二轴的花键凸缘连接,制动钳支架用螺钉固定于变速器壳体的后壁上,传动拉杆用销轴与固定于变速器壳上的齿扇板铰接,下端有棘爪,利用棘爪拉杆和手柄上的弹簧,能将制动器锁止在某一位置。

2)工作过程。制动时,驻车制动杆上端后扳,传动拉杆带动拉杆臂逆时针摆动,推动前制动蹄臂和制动蹄后移,同时,通过拉杆拉动后制动蹄臂,压缩定位弹簧,后制动蹄前移,两制动钳即夹紧制动盘,产生制动作用。这时,棘爪将驻车制动杆锁止在制动位置。解除制动时,按下制动杆上端的拉杆按钮,使下端棘爪脱出,然后将制动杆推向前端位置,前、后钳在定位弹簧作用下回位,制动解除。

2.电子驻车制动系统

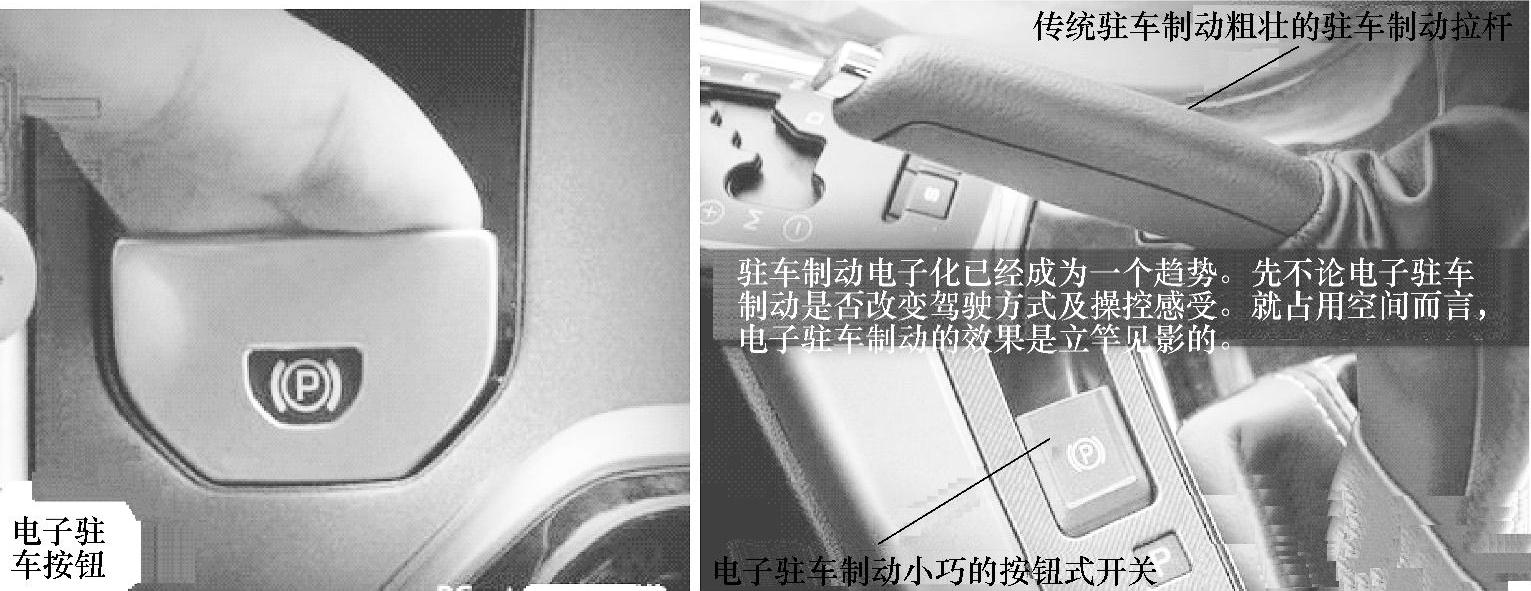

以上主要讲述了驻车制动。驻车制动时,需向下踏住制动器踏板,向上全部拉出驻车制动杆。若欲松开驻车制动,需向下踏住制动器踏板,将驻车制动杆向上稍微拉动,用拇指按下手柄上端的按钮,然后将驻车制动杆放低到原始的位置。目前在许多中高档车上加装了电子驻车制动系统,操纵很简单,只需按键即可。电控驻车制动系统又称线控系统(DriveBy-Wire),电子驻车与机械手动驻车操控的比较如图3-179所示。

图3-179 电子驻车与机械手动驻车操控的比较

电子驻车制动配合各种电控单元及机构,可以在适当的时候制动和驻车。而由于电子驻车制动的执行机构只接受电信号指令,所以电子驻车制动在车辆防盗系统中也起到很重要的作用。电子驻车制动按其结构的差异有索牵引式和整合卡钳式两种。

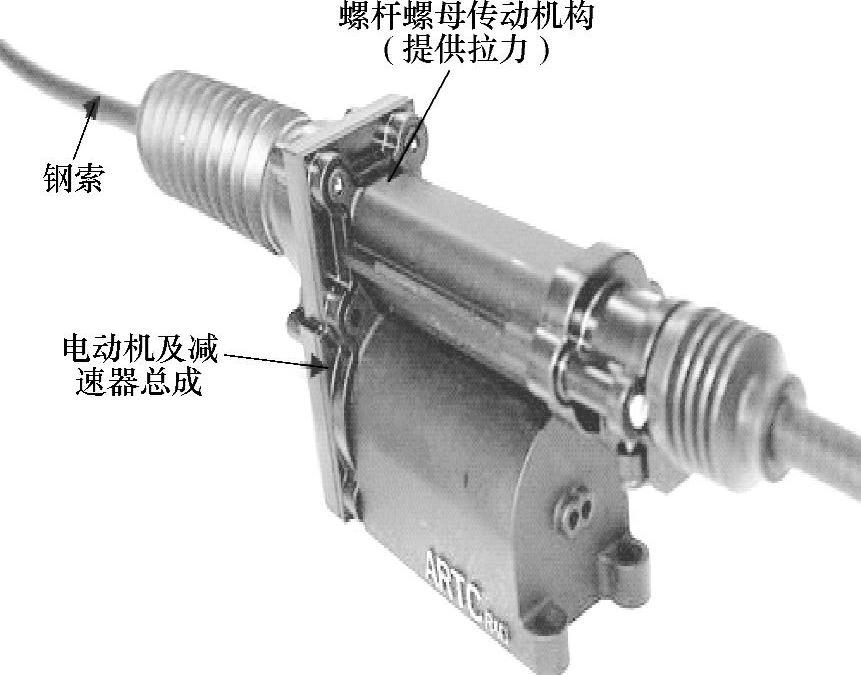

(1)电子驻车钢索牵引式装置 这里我们主要介绍一种钢索牵引式电子驻车制动。钢索牵引式电子驻车制动的制动执行机构与传统驻车制动无异,同为制动蹄式,只是把手动的拉索改为电动形式。正是因为钢索牵引式电子驻车制动的加装成本低,因而更利于车型的设计变更。其工作的重要装置如图3-180所示。

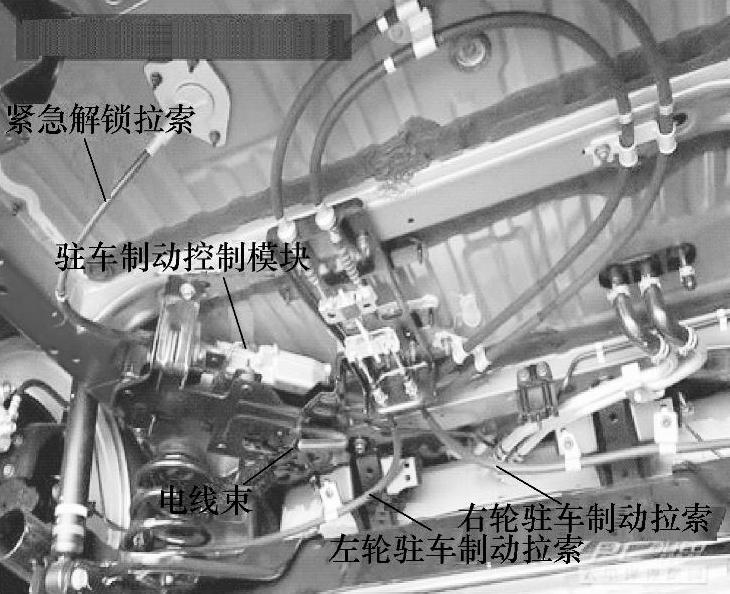

(2)拉索式电子驻车系统布置安装 如图3-181所示为拉索式电子驻车制动系统车底布置安装实物图。整个电子驻车制动系统与传统拉索式驻车制动差别不大,仅仅是把原来用于平衡左右侧驻车制动力的驻车制动拉索平衡器换成是电子驻车制动拉索控制模块而已。如图3-181所示,电子驻车制动拉索的执行结构相当紧凑,易于在车上加装。

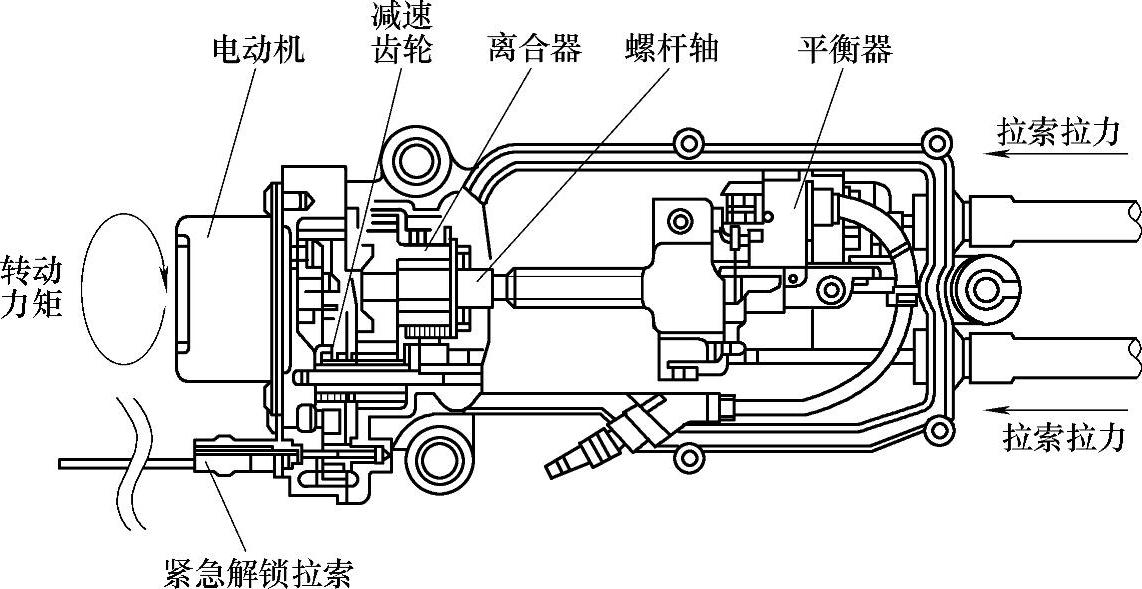

(3)拉索式电子驻车制动执行控制模块的内部结构 图3-182所示是拉索式电子驻车制动执行控制机构模块内部结构图。从结构图中我们可以看到电动机、减速齿轮组、离合器、螺杆轴、拉索平衡器以及紧急解锁拉索。当驾驶人拉动位于变速杆附近的电子驻车制动按钮时,电子驻车制动控制模块接收到来自驻车制动按钮的信号。如当前车辆的行驶状态符合ECU中所预设的条件,控制模块则会向执行机构的电动机施加12V电压让其转动。电动机释放的转矩通过减速机构及离合器传递到螺杆轴上,螺杆轴的转动带动螺母轴向移动从而通过拉索平衡器拉紧控制左右后轮驻车制动蹄的拉索,实现后轮制动功能。

图3-180 电控钢缆索牵引式电子驻车传动装置

图3-181 拉索式电子驻车制动系统 车底布置实物图

图3-182 电子驻车执行控制模块结构示意图

(4)拉索式电子驻车的工作逻辑 了解了拉索式电子驻车制动的结构后,我们再来了解一下其工作逻辑。当车速小于3.5km/h的工作逻辑:驾驶人通过按压电子驻车制动开关发出实施驻车制动命令,驻车制动控制模块的电动机开始转动拉紧后轮制动蹄拉索,后轮被制动了。车辆在驻车时,驾驶人可以通过踩加速踏板让车辆自动释放驻车制动。

车速大于3.5km/h的工作逻辑:驾驶人按下并按住电子驻车制动开关会启动紧急制动功能。当行车制动器工作正常时,会通过ESP系统(电控车辆稳定行驶系统)控制行车制动器对四个车轮进行制动。当行车制动器出现故障时,电子驻车制动控制单元评估来自4个车轮的轮速传感器信号,对后轮进行制动并防止后轮抱死;此时,点亮制动灯的请求由电子驻车制动控制单元发出。

3.行车制动

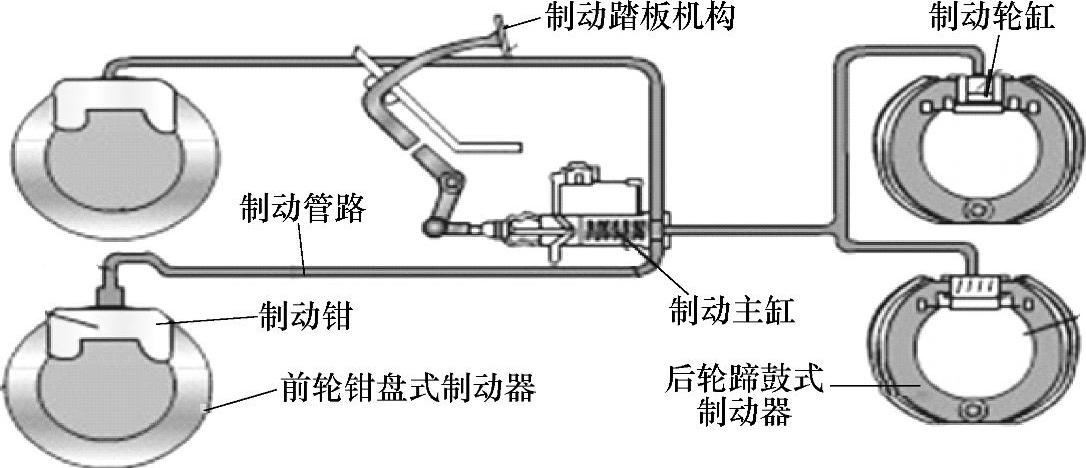

常见的行车制动器有两种:鼓式(蹄鼓式)制动器和盘式制动器。行车制动传动装置构成示意图如图3-183所示。

图3-183 行车制动传动装置构成示意图

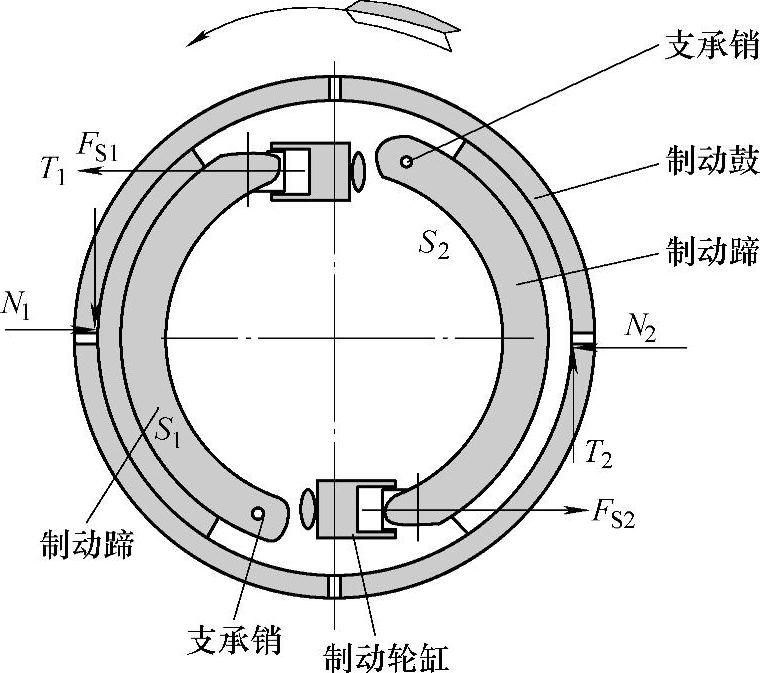

(1)鼓式制动器 鼓式制动器的旋转元件是制动鼓,固定元件是制动蹄,制动时制动蹄在促动装置作用下向外旋转,外表面的摩擦片压靠到制动鼓的内圆柱面上,对制动鼓产生制动摩擦力矩。

凡对制动蹄端加力使制动蹄转动的装置统称为制动蹄促动装置,制动蹄促动装置有轮缸、凸轮和楔。

以液压制动轮缸作为制动蹄促动装置的制动器称为轮缸式制动器;以凸轮作为促动装置的制动器称为凸轮式制动器;用楔作为促动装置的制动器称为楔式制动器。

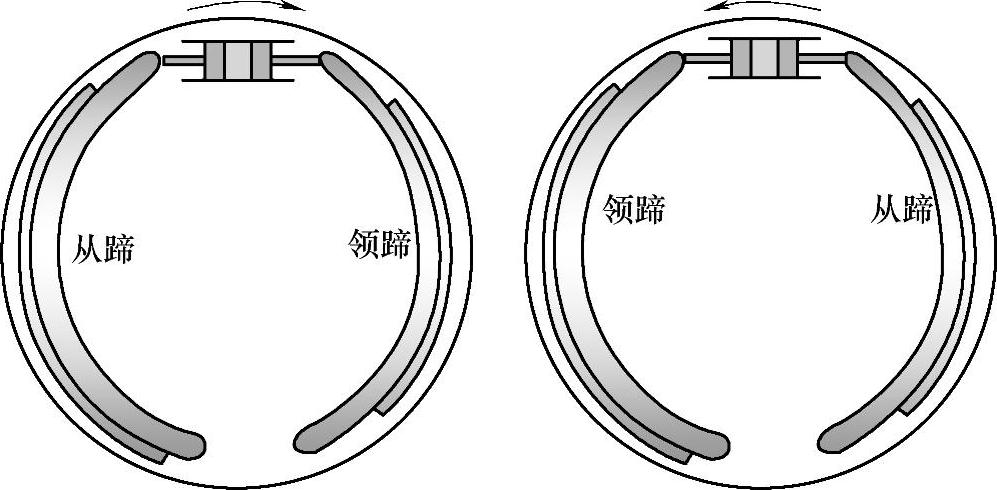

1)领从蹄式制动器。其特点是两个制动蹄各有一个支点,一个制动蹄在轮缸促动力作用下张开时的旋转方向与制动鼓的旋转方向一致,称为领蹄;另一个制动蹄张开时的旋转方向与制动鼓的旋转方向相反,称为从蹄。制动蹄的作用随制动鼓的转向变化而变化的示意图如图3-184所示。

图3-184 制动蹄的作用随制动鼓的转向而变化的示意图

领蹄在摩擦力的作用下,蹄和鼓之间的正压力较大,制动作用较强。从蹄在摩擦力的作用下,蹄和鼓之间的正压力较小,制动作用较弱。

两个制动蹄受到的轮缸促动力相等,称为等促动力制动器。

领从蹄式制动器的两个制动蹄作用在制动鼓上的法向反力大小不等,这种制动器称为非平衡式制动器。

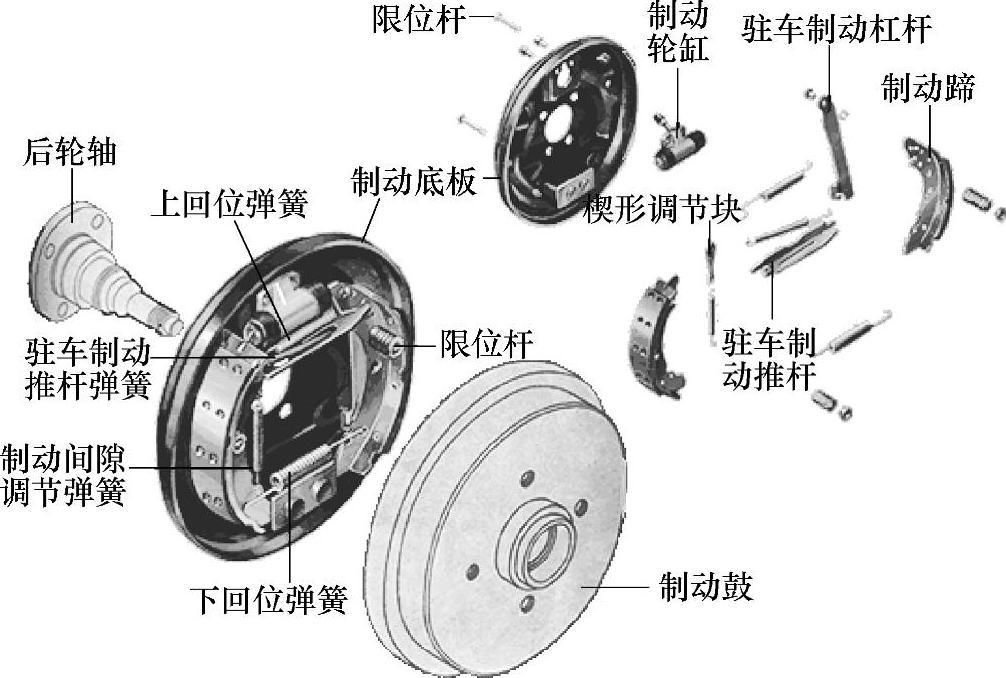

上海桑塔纳轿车后轮制动器也是领从蹄式制动器。其制动蹄下端的支承方式为浮式支承,具有间隙自调机构,该制动器也同时作为驻车制动器,所以还带有一套驻车制动的操纵机构,桑塔纳轿车制动器总成及零件图如图3-185所示。

图3-185 桑塔纳轿车制动器总成零件图

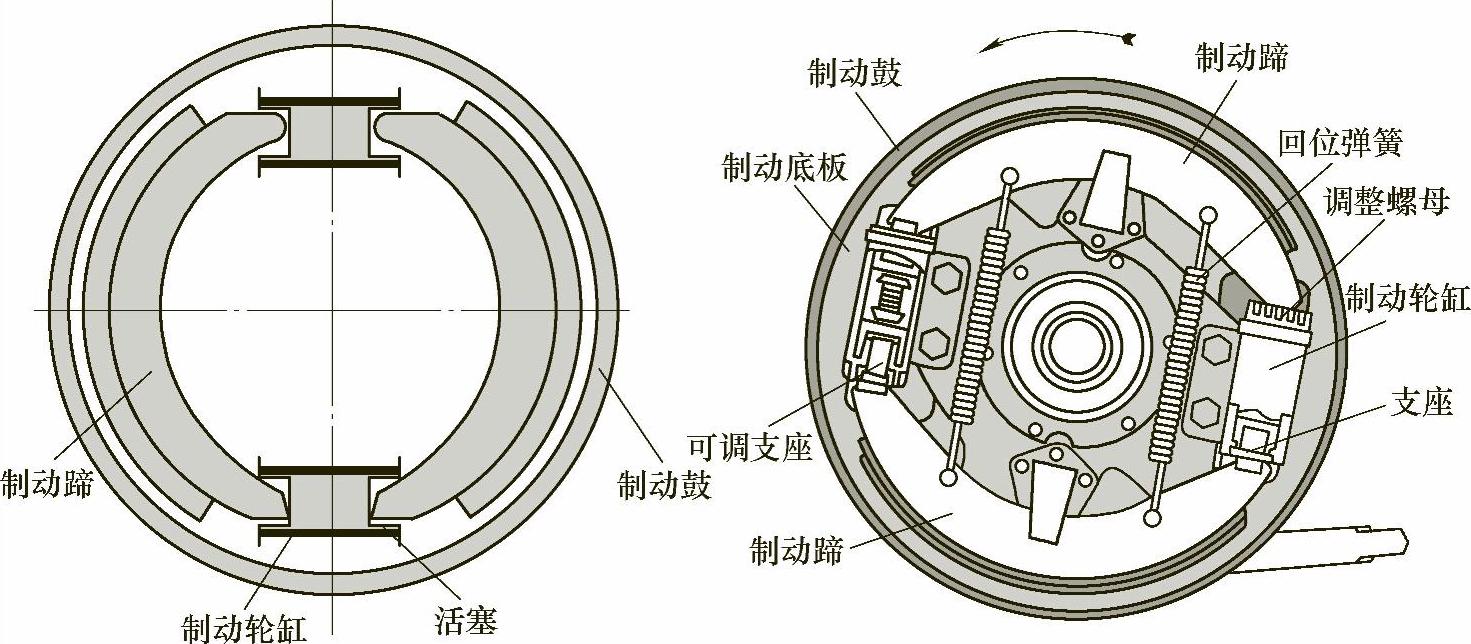

2)双领蹄和双向双领蹄式制动器。汽车前进时两个制动蹄均为领蹄的制动器称为双领蹄式制动器。双领蹄式制动器的构成及工作原理简图如图3-186所示。

双领蹄式制动器的结构特点是每一制动蹄都用一个单活塞制动轮缸促动,固定元件的结构布置是中心对称式。双领蹄式制动器的总成结构图如图3-187所示。

双向双领蹄式制动器使用了两个双活塞轮缸,无论汽车前进还是倒车,都是双领蹄式制动器,故称双向双领蹄式制动器,双向双领蹄式制动器总成及工作原理图如图3-188所示。

图3-186 双领蹄式制动器的构成及工作原理简图

图3-187 双领蹄式制动器的总成结构图

图3-188 双向双领蹄式制动器总成及工作原理图

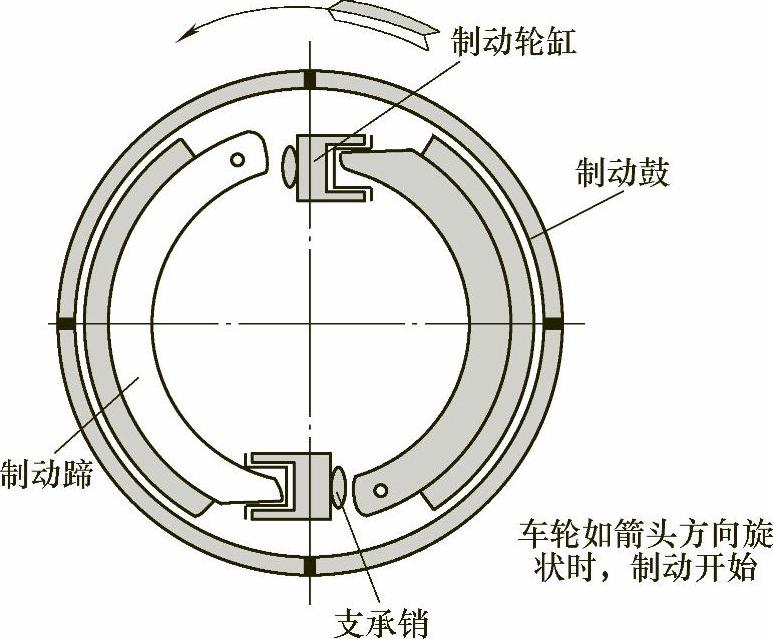

3)双从蹄式制动器。汽车前进时两个制动蹄均为从蹄的制动器为双从蹄式制动器。双从蹄式制动器结构简图如图3-189所示。

双领蹄、双向双领蹄、双从蹄式制动器固定元件的布置都是中心对称,两制动蹄作用在制动鼓上的法向反力大小相等、方向相反、相互平衡,这种形式的制动器为平衡式制动器。

4)单向和双向自增力式制动器。

①单向自增力式制动器。其特点是两个制动蹄只有一个单活塞的制动轮缸,第二制动蹄的促动力来自第一制动蹄对顶杆的推力,两个制动蹄在汽车前进时均为领蹄,但倒车时能产生的制动力很小。单向自增力式制动器总成结构如图3-190所示。

图3-189 双从蹄式制动器结构简图(https://www.xing528.com)

图3-190 单向自增力式制动器总成结构

②双向自增力式制动器。其特点是两个制动蹄的上方有一个双活塞制动轮缸,轮缸的上方还有一个制动蹄支承销,两制动蹄的下方用顶杆相连。无论汽车前进还是倒车,都与自增力式制动器相当,故称双向自增力式制动器。双向自增力式制动器总成及工作原理简图如图3-191所示。

图3-191 双向自增力式制动器总成及工作原理简图

5)凸轮式制动器 凸轮式制动器是用凸轮取代制动轮缸对两制动蹄起促动作用,其构成如图3-192所示,通常利用制动气室使凸轮转动。

图3-192 凸轮式制动器总成结构

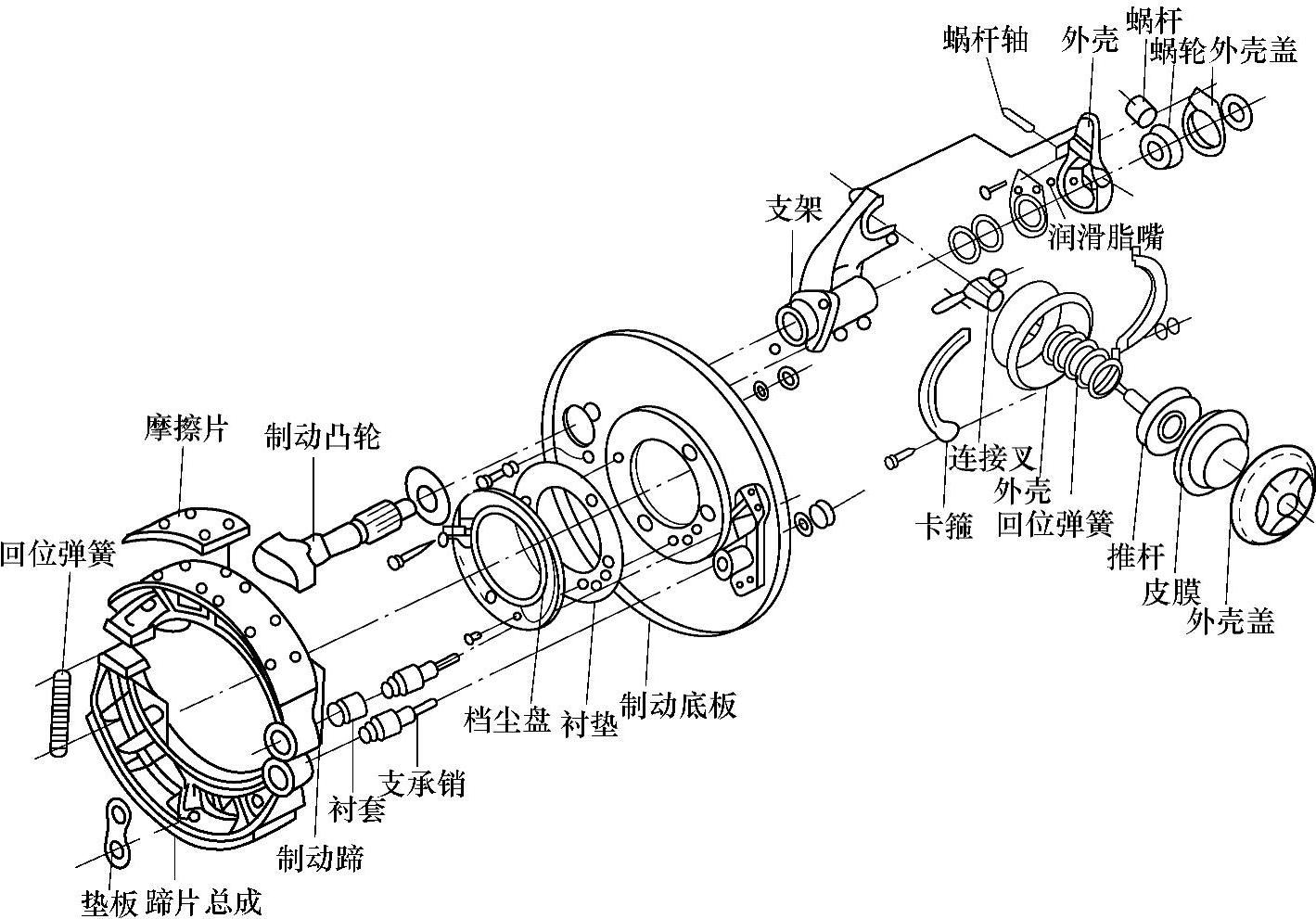

凸轮制动器制动调整臂的内部为蜗轮蜗杆传动,蜗轮通过花键与凸轮轴相连。正常制动时,制动调整臂体带动蜗杆绕蜗轮轴线转动,蜗杆又带动蜗轮转动,从而使凸轮旋转,张开制动蹄起制动作用。

制动调整臂除了具有传力作用外,还可以调整制动器的间隙。当需要调整制动器间隙时,制动调整臂体(也是蜗轮蜗杆传动的壳体)固定不动,转动蜗杆,蜗杆带动蜗轮旋转,从而改变了凸轮的原始角位置,达到了调整目的。

为了防止蜗杆轴自行转动改变制动器间隙,凸轮式制动器的制动调整臂的总成结构图如图3-193中a所示采用的是类似变速器锁定机构的锁止球锁定,b所示采用的是锁止套锁定。

凸轮蹄鼓式制动器的组成零件如图3-194所示。

图3-193 凸轮式制动器的制动调整臂的总成结构图

图3-194 凸轮蹄鼓式制动器组成零件图

(2)制动器间隙的调整 制动器间隙是指在不制动时,制动鼓和制动蹄摩擦片之间的间隙。

制动器间隙过小,不能保证完全解除制动,此间隙过大,制动器反应时间过长,直接威胁到行车安全。制动器在使用过程中,随着摩擦片的磨损,制动器间隙会变大,要求制动器必须有检查和调整间隙的可能。

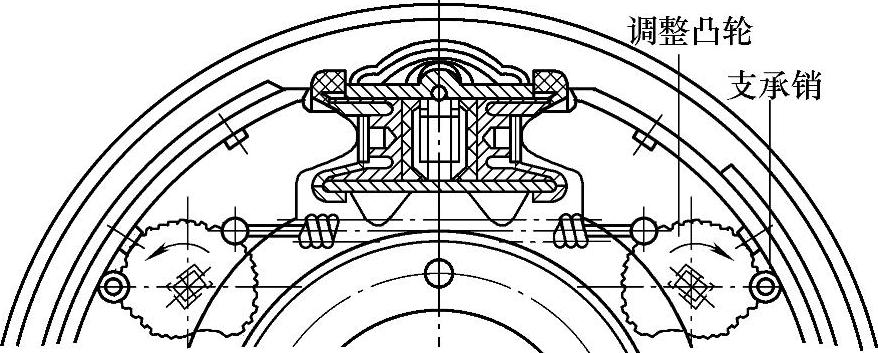

1)手动调整装置。

①转动调整凸轮和带偏心轴颈的支承销。凸轮固定在制动底板上,支承销固定在制动蹄上,沿图3-195蹄鼓制动器间隙调整图中箭头所示方向转动调整凸轮时,通过支承销将制动蹄向外顶,制动器间隙将减小。

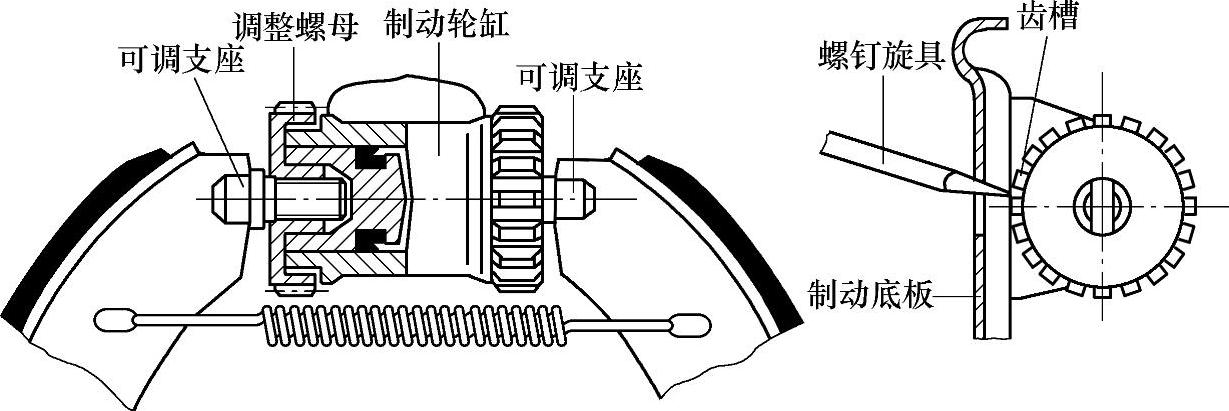

图3-195 蹄鼓制动器间隙调整

②转动调整螺母。有些制动器轮缸两端的端盖制成调整螺母,用一字槽螺钉旋具拨动调整螺母的齿槽,使螺母转动,带螺杆的可调支座便向内或向外作轴向移动,使制动蹄上端靠近或远离制动鼓,制动间隙减小或增大。间隙调整好以后,用锁片插入调整螺母的齿槽中,固定螺母位置。用调整螺母调整蹄鼓式制动器间隙如图3-196所示。

图3-196 用调整螺母调整蹄鼓式制动器间隙

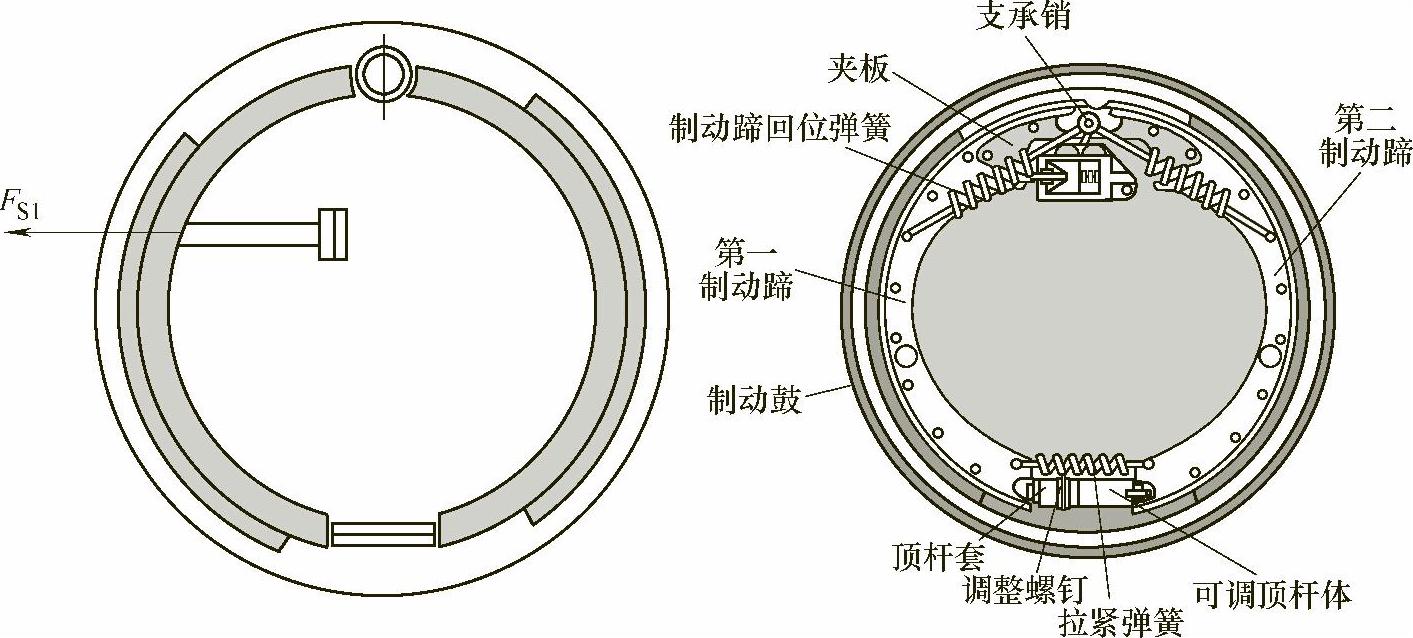

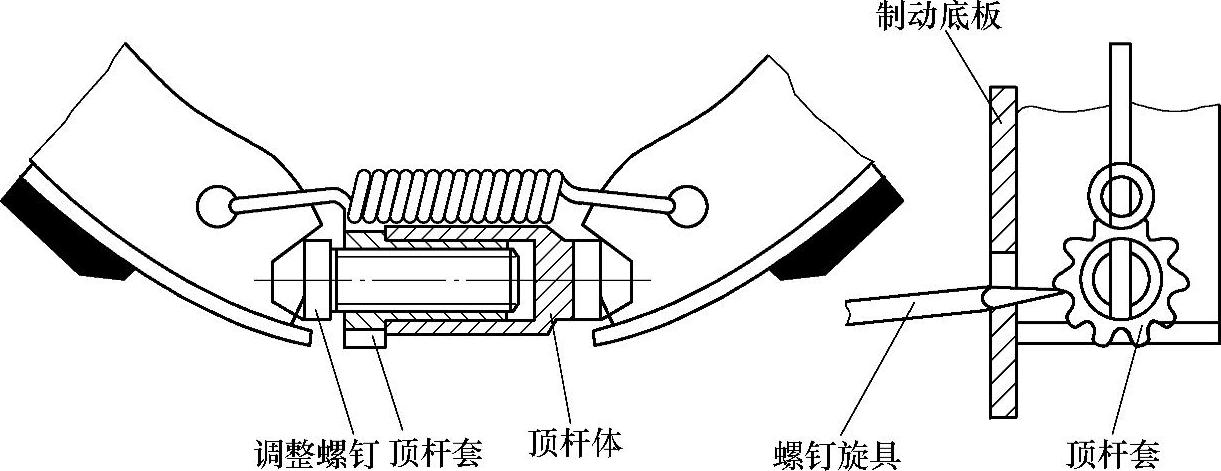

③调整可调顶杆长度。可调顶杆由顶杆体、调整螺钉和顶杆套组成。顶杆套一端具有带齿的凸缘,套内制有螺纹,调整螺钉借螺纹旋入顶杆套内。拨动顶杆套带齿的凸缘,可使调整螺钉沿轴向移动,从而改变了可调顶杆的总长度,调整了制动器间隙。此调整方式仅适用于自增力式制动器。改变顶杆长度调整蹄鼓式制动器间隙图如图3-197所示。

图3-197 改变顶杆长度调整蹄鼓式制动器间隙

2)自动调整装置。现在很多汽车的制动器都装有制动器间隙自动调整装置,它可以保证制动器间隙始终处于最佳状态,不必经常人工检查和调整。

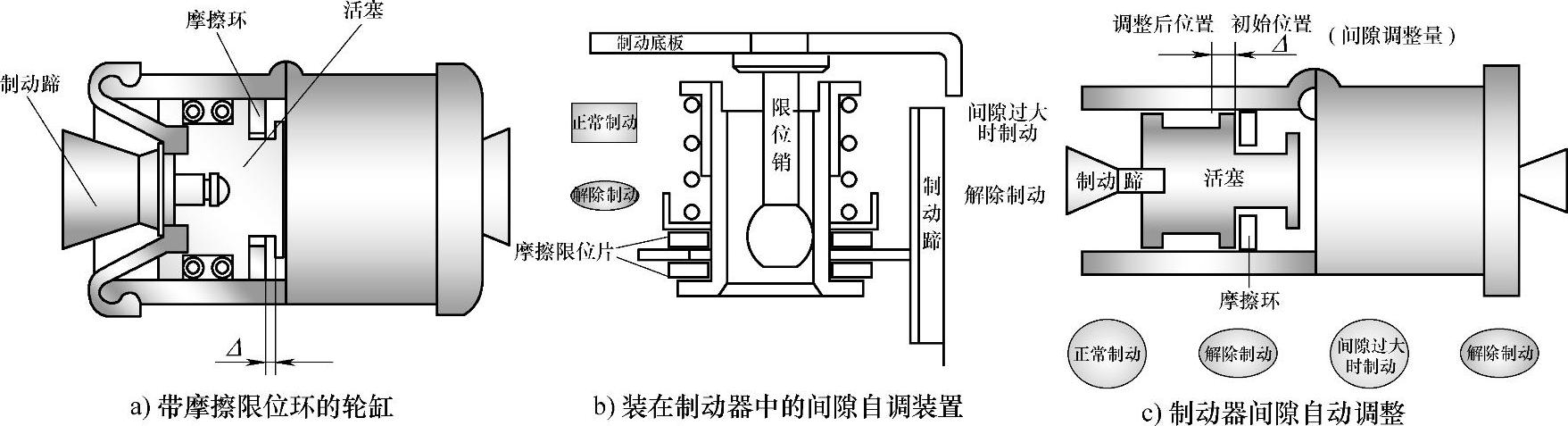

①摩擦限位式间隙自调装置。用以限定不制动时制动蹄内极限位置的限位摩擦环装在轮缸活塞内,限位摩擦环是一个有切口的弹性金属环,压装入轮缸后与缸壁之间的摩擦力可达400~550N。如果制动器间隙过大,活塞向外移动靠在限位环上仍不能正常制动,活塞将在油压作用下克服制动环与缸壁间的摩擦力继续向外移动,摩擦环也被带动外移,解除制动时,制动器复位弹簧不可能带动摩擦环回位,也即活塞的回位受到限制,制动器间隙减小。

摩擦限位式间隙自调装置也可以装在制动蹄上,其工作原理与装在轮缸内的摩擦限位环相似。制动器间隙自动调整如图3-198所示。

图3-198 制动器间隙自动调整

②楔块式间隙自调装置。桑塔纳轿车的制动器间隙主要依靠楔形调节块调整。楔块式间隙自调装置制动器如图3-199所示。

图3-199 楔块式间隙自调装置制动器

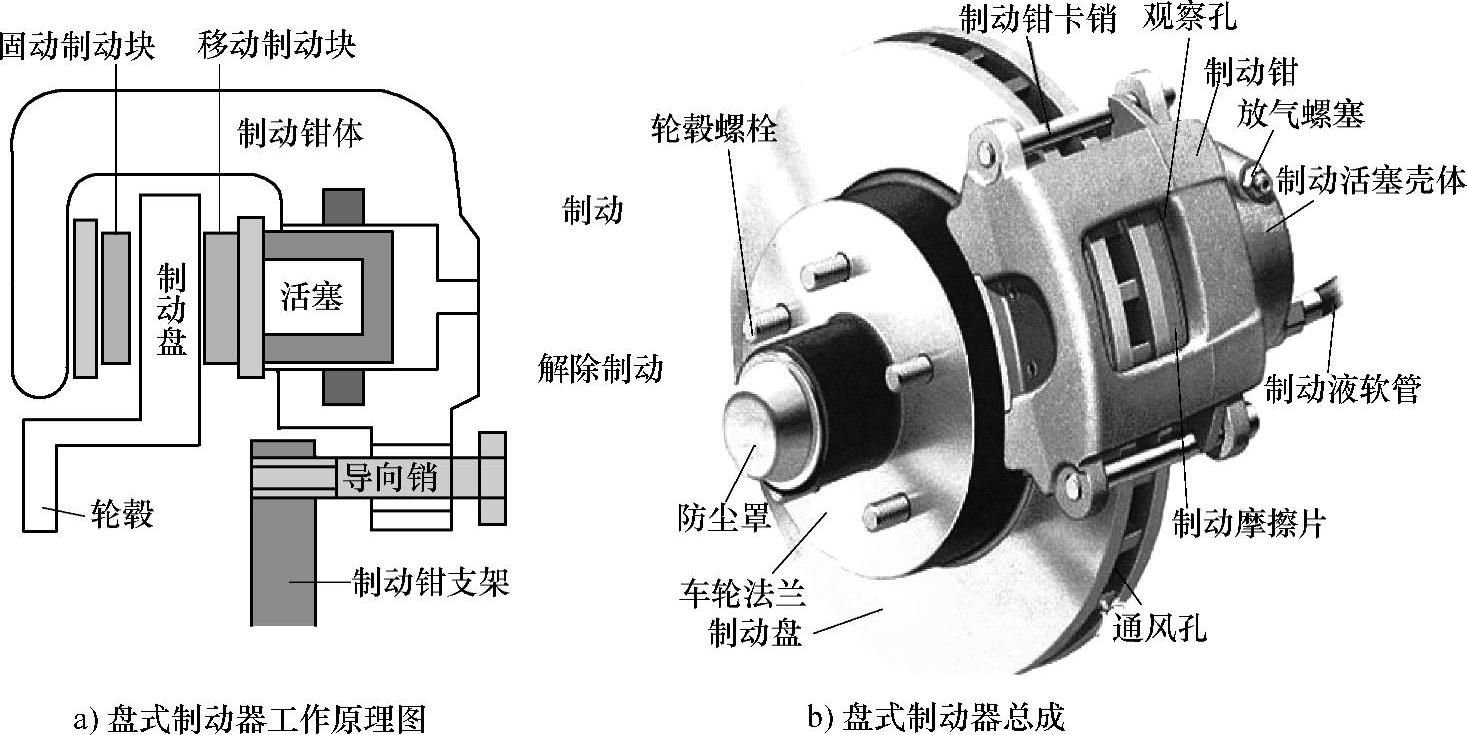

(3)盘式制动器 盘式制动器广泛地应用于轿车,盘式制动器最大的优点是制动盘与制动块之间的间隙是自动调节的,制动盘与制动块之间保持很小的间隙,所以采用盘式制动器的汽车制动时踏板的自由行程很小,给人一种一踩就有的感觉。

1)盘式制动器的结构。盘式制动器由制动盘、制动块、制动块卡子、制动轮缸及轮缸导向装置等组成。其中轮缸又由轮缸体、活塞及密封胶圈、放气螺塞等组成。

2)盘式制动器的工作原理。盘式制动器的轮缸安装在支架上,当来自主缸的制动液进入轮缸后,推动轮缸活塞外移,活塞推动制动块与制动盘接触摩擦,同时在反作用下,轮缸体右移,带动另一个制动块移动,两个制动块共同将制动盘钳紧,实施制动。盘式制动器总成结构及工作原理图如图3-200所示。

图3-200 盘式制动器总成结构及工作原理图

当松开制动踏板时,制动液回流,轮缸活塞在密封胶圈变形的反力下回位,制动块解除对制动盘的钳紧。

通过对盘式制动器结构和工作原理的认识,必须明确,盘式制动器的轮缸是在支架上浮动安装的,即轮缸能够在支架上左右移动。在维修使用中,盘式制动器最常见的故障就是因为轮缸与支架的导向装置生锈、运动不良导致只有一个制动块起作用,制动效果下降,同时造成松开制动后回位不良。

3)盘式制动器的结构。盘式制动器的结构和工作原理如图3-200所示。

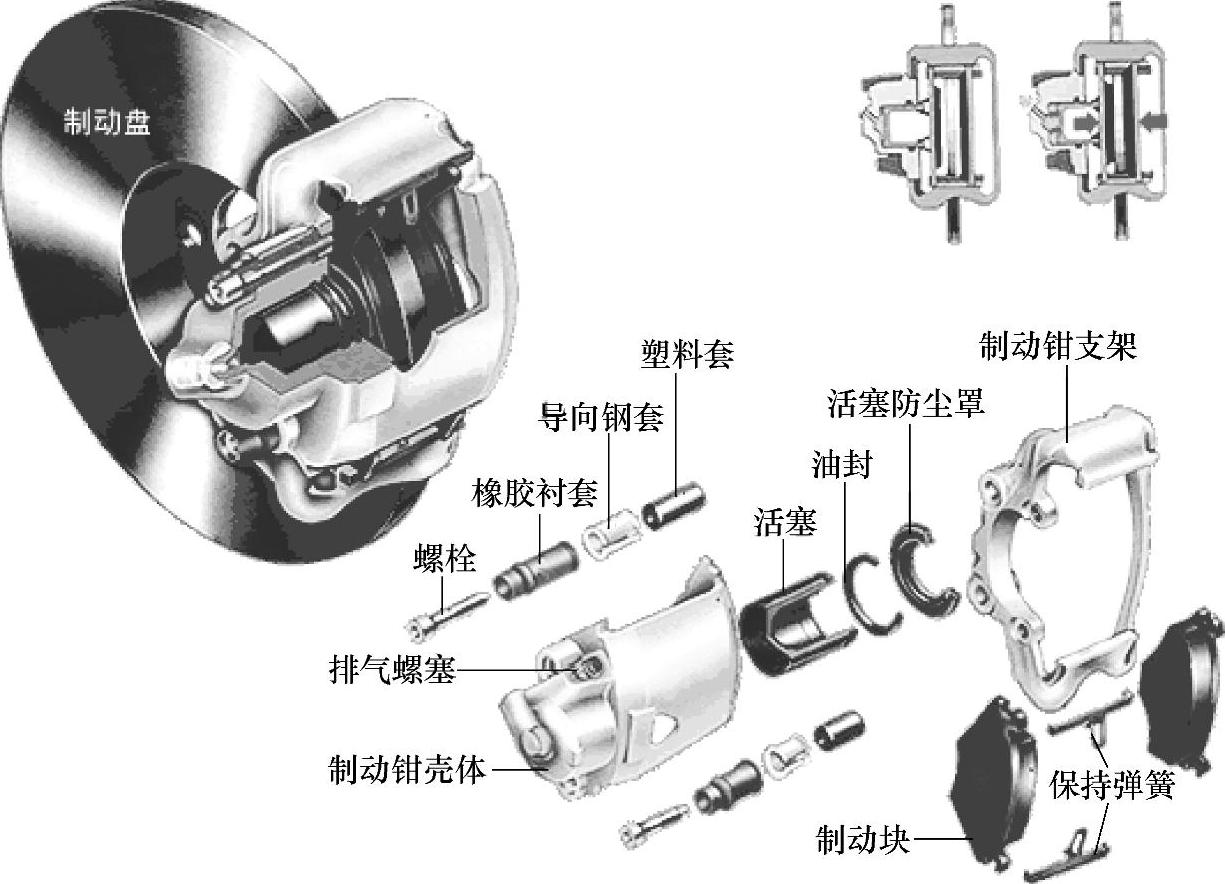

桑塔纳轿车盘式制动器总成及零件图如图3-201所示。

图3-201 桑塔纳轿车盘式制动器总成及零件图

用于汽车后轮、带驻车制动传动装置的DBA盘式制动器的浮式制动钳如图3-202所示。驻车制动时,在驻车制动杠杆凸轮的推动下,自调螺杆连同自调螺母一直左移到螺母接触活塞底部。此时,由于扭簧的阻碍,自调螺母不可能倒转着相对于螺杆向右移动。于是轴向推力通过活塞传到制动块上而实现制动。解除驻车制动时,自调螺杆在膜片弹簧的作用下,随着驻车制动杠杆复位。

图3-202 浮式DBA盘式带驻车功能的制动器总成结构图

4)兼用于驻车制动时的综合式钳盘制动器。需要加装的驻车制动传动装置较鼓式制动器复杂。

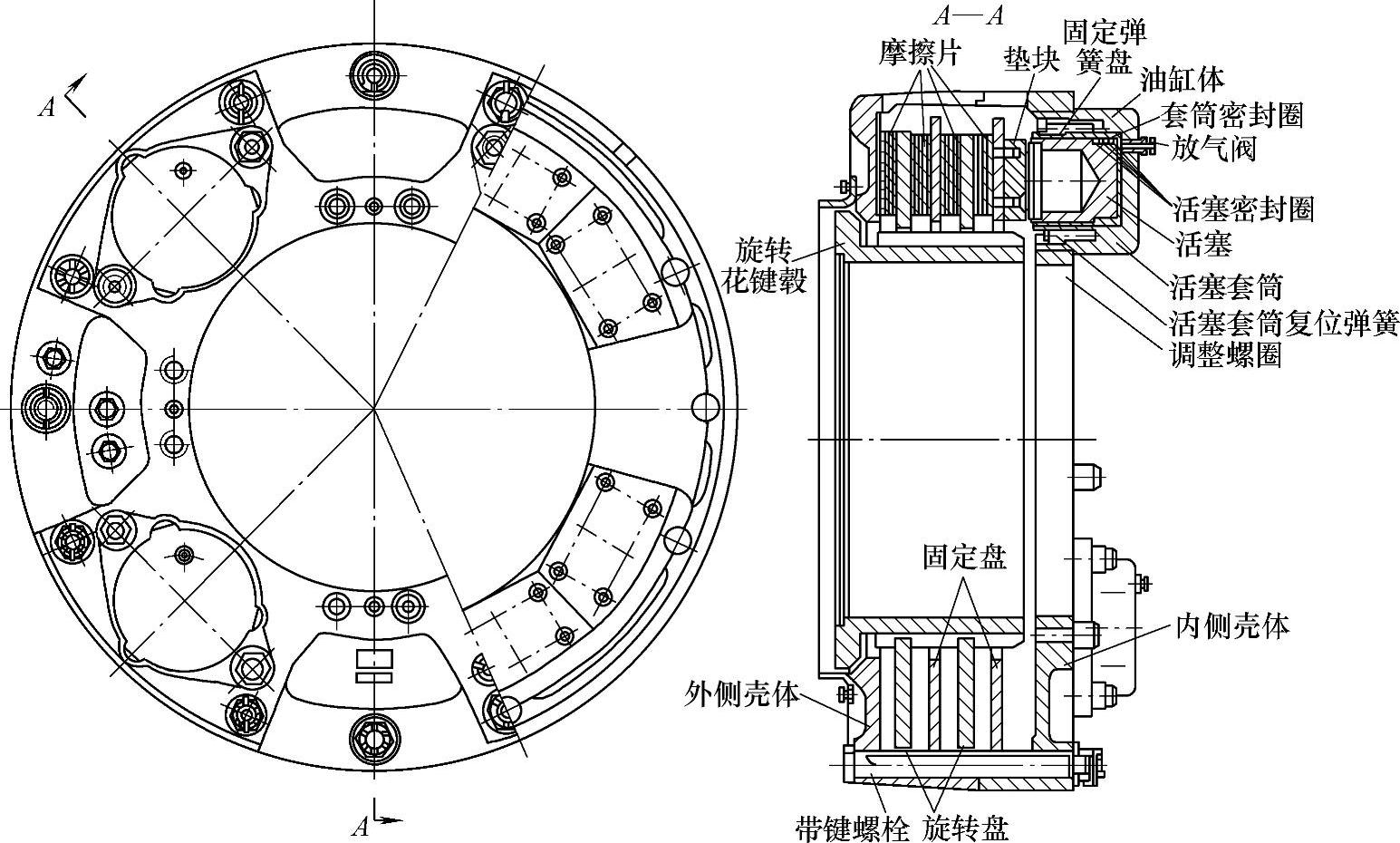

5)全盘式制动器。全盘式制动器摩擦副的固定元件和旋转元件都是圆盘形的,分别称为固定盘和旋转盘,其工作原理与摩擦离合器相似。全盘式制动器总成结构图如图3-203所示。

图3-203 全盘式制动器总成结构图

6)盘式制动器的优缺点分析。盘式制动器与鼓式制动器相比具有以下优点:

①盘式制动器无摩擦助势作用,制动力矩受摩擦系数的影响较小,即热稳定性好。

②盘式制动器浸水后效能降低较少,而且只需经一两次制动即可恢复正常,即基本不存在水衰退问题。

③在输出相同制动力矩的情况下,盘式制动器尺寸和质量一般较小。

④制动盘沿厚度方向的热膨胀量极小,不会像制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大。

⑤较容易实现间隙自动调整,其他维修作业也较简便。

盘式制动器的缺点:

①效能较低,所需制动促动管路压力较高,一般要用伺服装置。

②兼用于驻车制动时,需要加装的驻车制动传动装置较鼓式制动器复杂。

汽车制动器是确保汽车行驶过程中可靠稳定制动的重要执行装置,前面我们对此已进行了讲解。前面所述的鼓式制动器和盘式制动器都基本靠轮缸提供制动能量,而这些轮缸的能量不是来自压力液体就是来自压力气体,何时给这些制动器动作轮缸提供压力液体或压力气体,这需要提供压力液体或压力气体的伺服装置,同时要以怎样的方式输送这些压力液体或压力气体就需要有好的管路系统,因此接下来我们将讨论制动系统中的液压伺服装置和气压伺服装置以及制动系统中的管路布置形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。