1.自由锻的特点 自由锻是利用冲击力或压力使金属在上下砧面间各个方向自由变形而获得所需形状及尺寸和一定力学性能的锻件的一种加工方法,由于其锻件精度低、加工余量大、劳动强度大、生产效率低,近年来有逐渐被模锻取代的趋势。但是,对于大型锻件,自由锻仍然是主要的加工方法。

自由锻件的成型特点是:坯料在平砧上面或工具之间经逐步的局部变形而完成。由于工具与坯料部分接触,故所需设备功率比生产同尺寸锻件的模锻设备要小得多。如万吨模锻水压机只能模锻几百千克重的锻件,而万吨自由锻水压机却可锻造重达百吨的大型锻件。

胎膜锻是在自由锻设备上使用可移动模具生产模锻件的一种锻造方法,介于自由锻和模锻之间。由于我国锻造专业化程度不高,大量锻造车间的生产特点是单件、小批,要精化自由锻件,减小余量,节省材料,除了在标准上、工艺上想办法外,灵活多样的胎模锻工艺也是一个不可忽视的途径。

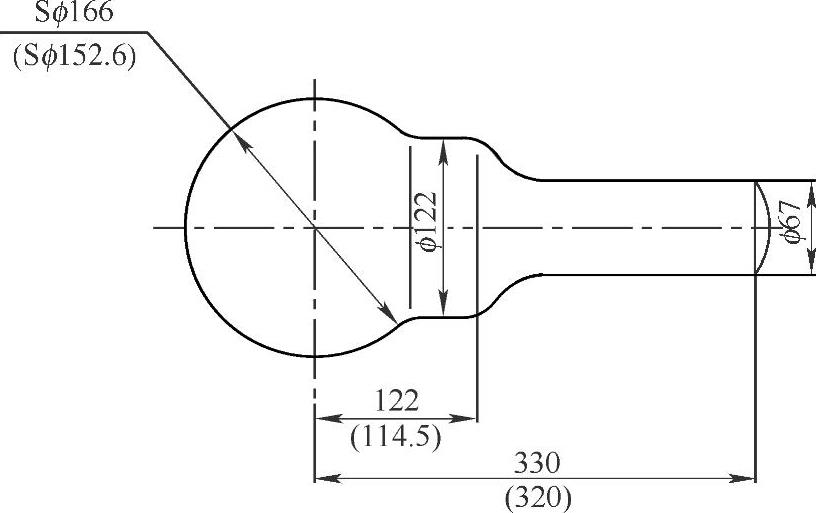

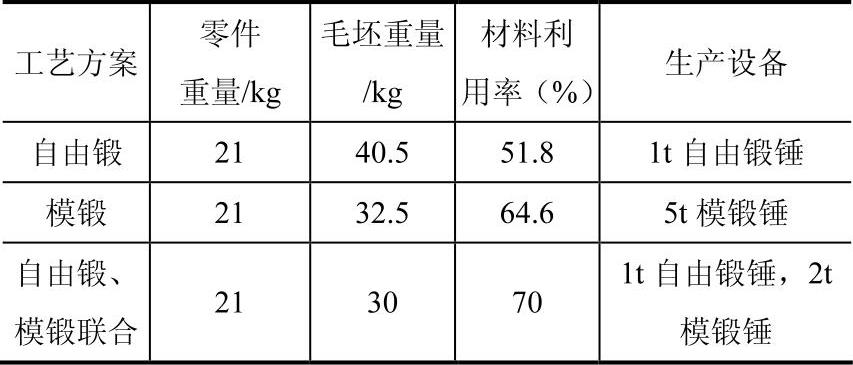

图4-23所示是某厂一个球头锻件,表4-10给出3种不同的锻造工艺技术经济性比较结果。

图4-23 某球头锻件

表4-10 某厂球头连杆锻造方案对比

由此可见,采用合理的锻造工艺,并经常加以改进,对提高材料利用率、降低材料消耗十分重要,以下四点可供参考:

(1)合理地进行两件或多件联锻或联料,既可发挥锻造操作机的长处,又可节省料头损失。

(2)改变成型方法,如角尺类和凹字形锻件,采用弯曲成型远比普通成型省料。

(3)锻造、气割联合成型。自动或半自动大截面积气割机,切剖面粗糙度可达Ra50µm,35钢、45钢或低合金厚钢板类锻件采用锻、割联合成型方法,既可以大幅度地减轻锻造劳动强度,又可以减少甚至免除锻件周边机械加工。

(4)根据产品结构和使用条件,尽量采用黑皮锻造,变加工为不加工或少加工。为避免多余料头损失,现场生产中又可采用以下工艺:同类型产品两件联锻;不同产品但同材质两件套料联锻,然后单独成型;多放工艺用料,锻后切下入库。

2.自由锻的节能 从全国来看,机械制造行业还算不上是耗用能源的大户,但重机厂在机械行业里却是个耗能大户。国内较大的重机厂年耗能源,折合标准煤,多在10万t以上。而重机厂生产大锻件的水压机车间,就其燃料消耗来说,也是个大户,其耗量一般要占全厂能源总耗量的20%左右,如果从车间内锻件生产的加工费的构成来分析,用于燃料费的支出要占锻造加工费总额的35%左右,并占大锻件生产过程中车间内所消耗的各种能源(包括生产用水、电能、压缩空气、氧气等)总量的85%左右。由此可见,努力降低大锻件生产的燃料耗量是很有意义的,如果把国外两个大锻件生产厂家的大锻件生产燃料单耗指标同国内同等级的重机厂的同项指标相比较,其结果约为1:(2.5~3),这说明我国大锻件生产的节能潜力是很大的。

(1)原材料质量对加热火次和能耗的影响。

1)材质为9CrZW的轧辊锻件,辊身直径为865mm,其锻件重量为17.5t,用锭重量为32t,钢锭利用率为54.7%。一般情况下,此件可以两火锻出成品。但由于炼钢和铸锭技术的关系,目前大锻件生产所用的大钢锭,大都有热态难以发现的不同程度的皮下细小裂纹。为避免裂纹在外力作用下扩大,锻造时常常要求高温倒棱,以使裂纹焊合。为此,需要在钢锭压钳把和倒棱之间增加一个火次。增加这次加热,使燃料消耗量比两火锻成的增加25%左右。

2)锻件单重为110t的600MW的发电机转子,用锭重量为210t,如果把钢锭加热好后的锻取钳把与倒棱、粗拔放在一火内完成,经5次加热锻出成品是完全有可能的。这虽不是很先进的锻造工艺,但比之在压钳把与倒棱之间专门为高温倒棱增加一火的工艺来看,约可节约18%的燃料耗量。

3)单重量为70t的汽轮机低压转子锻件,由于原材料质量问题,有时需要专为高温倒棱增加一次加热。这样无形之中要使燃料耗量增加13%以上。

上述三个在大锻件生产中具有一定代表性的例子,都说明了原材料质量对于加热火次以及相应的燃料耗量的影响。但这仅仅是一个方面,而有些锻件经过锻造、热处理、粗加工之后的无损检查后才判为报废。基于此,提高锻件质量、降低锻件生产过程中的能耗的首要任务,应该是着力抓原材料的质量。

(2)采用新的锻压工艺,减少加热火次。探索和推广采用比较先进的锻造新工艺,不仅是减少加热火次、节约能耗的更为有效的措施,而且兼有提高锻压设备生产效率、节约其他动能消耗、缩短生产周期的好处。目前采用的比较先进的锻造生产工艺如下:

1)采用保温冒口,使送到水压机车间的热钢锭锭身表面温度不低于550℃,冒口部分的温度保持在850℃以上。这样,可以充分利用钢锭冒口部分的热量,直接锻取钳把,切除钢锭底部,然后装炉加热。这不仅减少了金属加热量,而且可以减少加热火次。

2)不需镦粗而直接拔长或需中心压实法锻造的轴类锻件,可以利用已经直接锻取钳把的钢锭,经加热出炉之后,不经倒棱而直接拔长。需要进行中心压实锻造的锻件,拔长到所定尺寸时,如果坯料表面温度高于780℃,可将锻坯空置冷却到所要求的表面温度,而后进行中心压实锻造。对于那些在拔长工序中变形量较大、锻造时间较长的锻件,可使拔长与中心压实锻造两个工序分步连续进行。这样不仅可以省去钢锭倒棱工序及相应的加热火次,而且避免了专门将坯料加热到1270℃,并经长时间保温之后,出炉空冷或风冷至坯料表面温度降到780℃的多耗能源的做法。

3)需要进行镦粗工序的轴类锻件,可以利用直接锻取钳把并切去底部的钢锭,经加热保温出炉之后,不经倒棱而直接进行镦粗、拔长等锻造工序。

4)环类或盘类锻件,在热锭送到车间后,首先将冒口和底部切除,然后入炉加热。钢锭出炉之后,可以不经倒棱、滚圆而直接用锭进行镦粗、冲孔、扩孔或辗扩等锻造工序。这样可以减少加热金属量,省去通常的倒棱、滚圆工序及相应的加热火次。

5)采用合件锻造。日本室兰制作所曾将单重为17t的尾轴锻件,选用90t重的钢锭,采用五件合锻的工艺。这种方法比之单件生产,不仅可以减少火次,节约金属材料,而且易于操作,便于提高工效。

6)组织联合锻造。大锻件生产车间一般都有两台以上的不同能力等级的自由锻造水压机,如果能利用大等级的水压机来进行镦粗、开坯等工序,而把后续的压印、成型、精密锻造等工序用能力较小、速度较快的水压机来完成,就可以达到合理使用锻压设备和加热炉、提高工效、减少综合能耗的目的。日本室兰制作所就经常采用100MN水压机同80MN或20MN水压机联合作业的方法来生产锻件。

7)扩大始锻和终锻温度之间的实际作业区间,也可以为减少加热火次创造条件。国外有的厂家将始锻温度,除特殊材料之外,一般都提高到1270~1300℃。

有针对性地综合采用上述一些措施,减少1~3次加热,其相应的燃料消耗有可能减少14%~30%。

(3)加热周期对能耗的影响。根据B0=Tq参考算式分析,由于车间的加热炉和热处理炉的尺寸规格和由其决定的单位时间内的燃料平均耗量基本上已定型,即q值已定,所以要节约燃料消耗就必须设法缩短加热周期T值。(https://www.xing528.com)

T值的大小,是由加热、均热、保温、装出炉、锻造、高温及低温保温待料等时间所决定的。装出炉和锻造操作的时间在加热周期中所占的比重一般只在8%以下。因此,要缩短加热周期,除采取措施减少加热火次之外,还必须从加热工艺上进行研究和改进。

目前国内大钢锭第一次加热的周期与国外某些生产厂家比较所差无几。但钢锭经初锻之后的各火次的再加热,即锻坯的加热规范所拟定的加热周期,则比国外加热时间标准增加了将近一倍。而实际生产中的差距则更大,如600MW发电机转子,按工艺要求,经6次加热锻成,按加热规范计算,加热总周期不应大于280h,而实际生产周期是510h,即超过规范要求达80%以上。由此可见,在大锻件生产中,缩短加热周期是有巨大潜力的。

大锻件第一热处理(即锻后毛坯处理)的加热周期,也与上述加热炉的加热周期类似,有大大缩短的可能。如直径为1000mm的发电机转子,我国某重机厂规定的正火回火的热处理总周期为330~370h,而日本室兰制作所同等尺寸规格的发电机转子的热处理周期仅为185~210h,前者是后者的1.7倍左右。实际上的差距还要大,因为实际生产操作中往往超时很多,实际周期一般都比工艺规程规定的热处理周期增大1.4~2倍。

这些情况说明,采取一些有效措施来缩短加热和热处理的周期,是完全有可能的。缩短周期的措施如下:

1)严格执行热装。每千克钢从室温升至锻造温度所需要的有效热量约为880kJ,而具有650~750℃的热锭或热锻件升至锻造温度只需376~418kJ的有效热。

2)提高钢锭质量。一般扩氢的时间约占整个热处理周期的30%~45%。要达到取消它的目的,必须使钢锭中的氢气含量低于2×10-6,并且质地均匀,没有杂质或有害气体的偏折现象。

3)取消均热阶段。目前国内各重机厂所制订的加热和热处理工艺曲线中都有一个伸缩性很大的均热时间。以电站与轧辊锻件热处理为例,均热时间一般要占整个热处理周期的10%左右,个别的达到30%以上。日本室兰制作所认为,只要炉温达到工艺要求的温度,便可进入保温阶段,因此这个均热阶段有无必要值得研究。

4)合理组织生产。由于生产计划调度不周而造成的钢锭、锻件的低温待料以及由于设备维修不善所造成的高温待锻保温的情况在生产中时有发生,造成能耗的浪费。

5)采用大截面积切割工艺,以减少锻造时间。

6)提高操作工人素质。严格执行加热规范和热处理工艺规程,以防止由于超时而造成的能耗浪费。

锻件生产中需要加热的金属量,取决于锻件重量、钢锭利用率、加热火次数等。要设法从各个方面尽量设法减少加热金属,例如:

1)提高钢锭利用率。目前国内大锻件生产的平均钢锭利用率较低,一般为54%~55%。比之前苏联新克拉玛托重机厂20世纪50年代末期实际达到的水平还低5%~6%。如果将钢锭的平均利用率提高到60%,则每生产1t合格锻件,就可以使加热金属量减少400kg(计算中生产锻件的平均火次以3计),锻件单耗也将相应节约标准煤33kg/t。

2)提高钢锭质量,改进加热工艺,减少锻造过程中的锭废量。某重机厂过去报废的钢锭量达到了车间年用锭总量的12%~15%。而这些被报废的钢锭,一般都经过1~2火次的加热,由此造成的能耗也是很大的。如以12%的废锭量计,无形之中要使每吨合格锻件多耗10kg标准煤(钢锭利用率以60%计)。

(4)锻件产量对能耗的影响。锻件产量的大小,对于锻件燃料单耗的高低有直接影响。某重机厂,当锻压设备的生产能力得到较好的发挥时,其锻件的单耗为5000m3/t发生炉清洗煤气,而任务不足减产40%时,其单耗指标增至7500m3/t。据报道,美国一工厂工作温度为1220~1240℃的台车式加热炉,当其生产效率为200kg/(m2·h)时,锻件的燃料单耗为4184kJ/kg,如果生产率降为100kg/(m2·h),其锻件单耗则升至6695kJ/kg。这就是说,生产效率减少一半,单耗上升0.6倍。热处理炉也有类似情况,工作温度为950~1000℃的台车式热处理炉,进行锻件正火处理时,如果生产效率从100kg/(m2·h)降至20kg/(m2·h),其燃料的单耗也随之从5233.5kJ/kg增至19855kJ/kg,即生产效率减少4/5,单耗增加2.8倍。进行锻件回火处理时,其生产效率为80kg/(m2·h)时,燃料单耗为3135kJ/kg,如果生产效率下降到20kg/(m2·h),燃料单耗则上升至11286kJ/kg,即增加了2.6倍。

这些情况说明了锻件产量与锻件单耗之间的变化关系。锻件产量低,造成工业炉的装载率低与单位炉底面积的生产效率低的连锁反应。这是我国锻件生产中单耗高的重要原因之一。为防止由于锻件产量低、单耗高的一些易于形成恶性循环的弊端,在安排生产任务时必须考虑集中生产,合理用炉。

3.自由锻的节材 由于自由锻件材料利用率低,而其产品往往是航空、电气等行业的大型锻件,材料成本较高。通过测算,假如锻件余量在原有基础上减少2~5mm,平均可节省材料2.3%,一个年产2500t锻件的锤上自由锻造车间,就可因此节省钢材57.5t,全国锤上自由锻件年产量约316万t(2011年),平均年节约量可达7.27万t。由此可见,锻造工艺节省材料大有潜力可挖,它对锻件总成本的降低和机械制造厂的经济效益的提高,都有着不可低估的影响。

余量选择的目的是要尽可能地减少锻造余量,节约金属材料和减少机加工工时,从而降低锻件的成本。根据统计,金属材料费用约占锻件成本的40%,合金钢甚至达到50%以上,因此,节约金属材料对于降低锻件成本有着重要的作用。

(1)圆轴、方轴、六方轴及扁方轴类锻件。该类锻件的长度同其直径(或边长)之比值的大小同热处理后的变形大小有密切关系,因此,根据长径(边长)比的大小规定了选择锻造余量的具体方法:当零件长度与直径(或边长)比为5时,可在零件图样尺寸的基础上直接选用标准锻造余量,但应符合总的原则;当零件长度与直径(或边长)比为5~10时,其锻造余量应在粗加工图样尺寸的基础上选取标准锻造余量的80%~90%;当零件长度与直径(或边长)比大于10时,其锻造余量应在粗加工图样尺寸的基础上选取标准锻造余量的90%~95%。

若轴类零件的台阶很小,锻造时简化为圆(方)轴时,可根据余块的长短来选择锻造余量。若锻件的余块很短,则应按长径(或边长)比的大小确定其锻造余量。若锻件的余块很长,则可按简化后的尺寸选择标准锻造余量,而不必加粗加工余量。

在轴类锻件的长度方向,在编制锻造工艺时,已加大了锻造余量,如锤上自由锻的轴类锻件,其长度方向的余量为直径方向的2倍,水压机自由锻件则为3~4倍。此外,轴类锻件端部不会因热处理变形而导致加工余量不够,因此在长度方向不用加粗加工余量。

(2)台阶轴类锻件。该类锻件余量应根据简化后的具体情况来选定。当简化后的锻件没有余块存在时,可按其长径比来选择锻造余量,其长径比的计算方法应以粗加工的最小直径同长度比。当简化后的锻件有余块存在时,应根据余块的长短来确定锻造余量。当余块较长时,可在简化后零件图样尺寸的基础上选用标准锻造余量;若余块很短,则应按长径比的大小来选用锻造余量。

这类锻件的长度方向余量同圆轴类锻件相同,也不用加粗加工余量,而直接在零件图样的长度上加上标准锻造余量即可。

(3)锤头、模块、短圆柱、凸肩法兰类锻件。这类锻件都是矮胖型锻件,热处理变形很小,因此对这类锻件规定在零件图样尺寸的基础上加上标准锻造余量即可,而不必另加粗加工余量。

(4)饼类、带孔饼类及板类锻件。这类锻件在热处理时变形的大小,同它的直径(或边长)与其厚度之比有直接关系,因此应根据这个比值的大小来确定锻造余量的大小:当该比值<5时,应在零件图样尺寸的基础上选用标准锻造余量;当该比值为5~10时,应在粗加工图样尺寸的基础上选其标准锻造余量的80%~90%;当该比值>10时,应在粗加工图样尺寸的基础上选取其标准锻造余量的90%~95%。这类锻件在直径方向或长度方向允许不考虑粗加工余量,仅加锻造余量即可。

(5)圈类锻件。圈类锻件在热处理时的变形情况同其壁厚有关,同时随着锻件外径的加大,锻造生产难度也大,基于这些情况,对其锻造余量的选用也作了具体的设想和规定:当锻件的外径≤400mm,内径≤200mm时,允许在零件图样尺寸的基础上选用标准锻造余量;当锻件的外径≥400mm,壁厚≥200mm时,应在粗加工图样尺寸的基础上选其标准锻造余量的80%~90%;而当锻件外径≥1000mm时,其锻造余量的选用可由工艺人员根据壁厚大小酌情确定。

(6)筒类锻件。对于筒类锻件外径的锻造余量可根据简化后的形状参照轴类或台阶类锻件的方法来选用,其内孔的锻造余量暂无具体规定,两端的余量可在粗加工图样尺寸的基础上选用标准锻造余量的80%~90%。

(7)曲轴类锻件。参照轴类锻件的锻造余量。一般情况下曲柄的锻造余量较大,而轴颈处可按多台阶轴的余量增加50%设置,又因轴颈处是曲轴尺寸较小的部分,易在此处发生变形,因此对曲柄和轴颈处作了不同的规定。对曲柄处的锻造余量可在零件简化后尺寸的基础上选用标准锻造余量,而轴颈(或其他圆柱部分),应在粗加工图样尺寸的基础上,选用标准锻造余量。该类锻件的长度方向一律在零件图样尺寸的基础上选用标准锻造余量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。