模具设计的主要依据,就是客户所提供的塑料制品图、实样、3D造型及具体要求。模具设计人员必须对塑件的结构设计要求是否合理进行评审,包括塑件的壁厚、脱模斜度、塑件尺寸精度、塑件形位公差、加强肋、支承面、圆角、外形表面等项目。具体对塑件评审要求内容如下。

(1)塑件的结构设计评审内容

1)塑件的造型结构设计。塑料的外部造型设计要经过滚花、抛光、修饰等美化表面设计,要考虑分模线位置是否直接影响到制品外观,是否满足塑件的表面粗糙度要求。

2)塑件的功能结构设计审查。对塑件在静、动负荷下冲击、疲劳、磨损及强度和刚性的校核。

3)塑件的工艺结构设计审查。主要是考虑模塑成型的可行性、对塑件的脱模变形等技术问题,同时还需要考虑保证塑件在生产线上能否高速装配。

(2)塑件精度

塑件尺寸精度、塑件形位公差等级可按附录A“常用塑料模塑件公差等级和选用(摘自GB/T 14486—2008)”以及附录B“模塑件尺寸公差表(摘自GB/T 14486—2008)”选取。

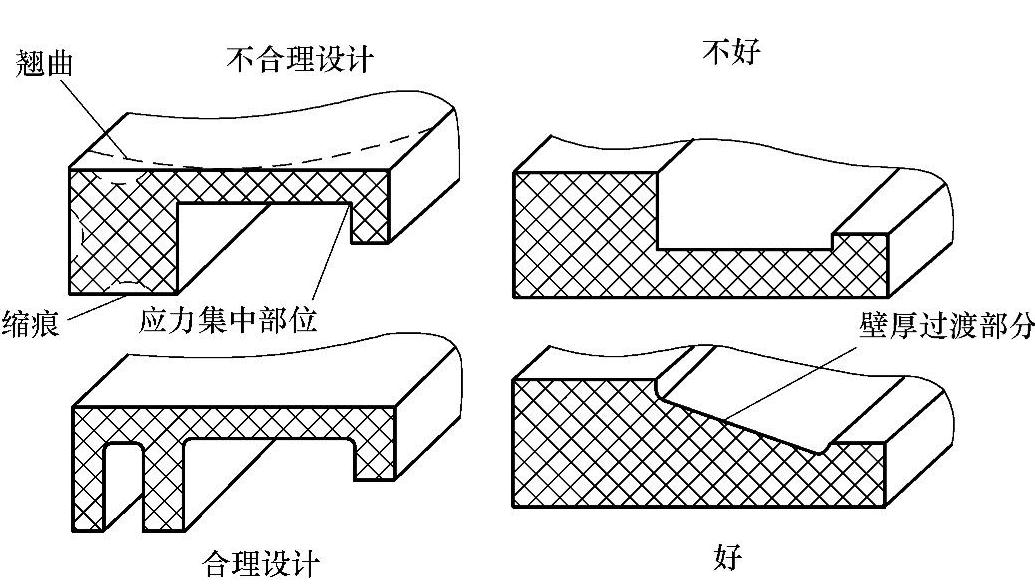

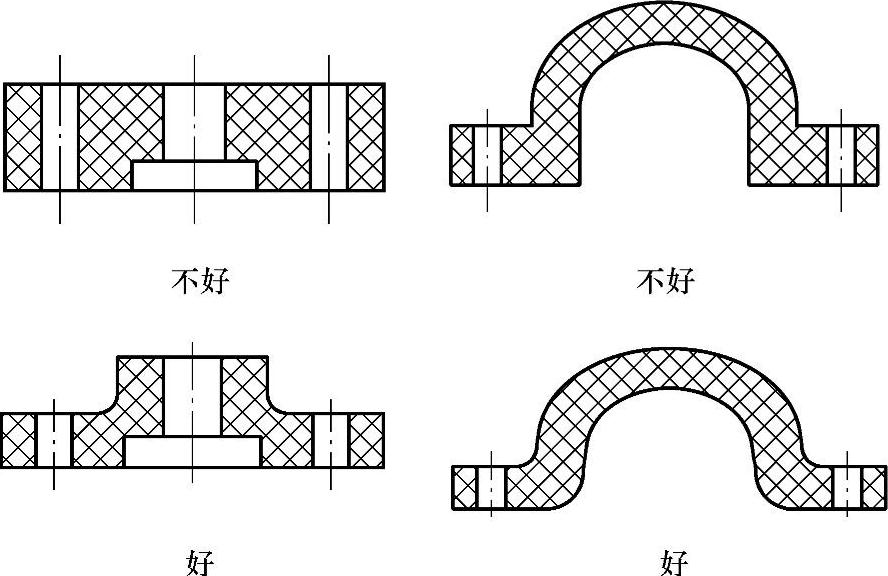

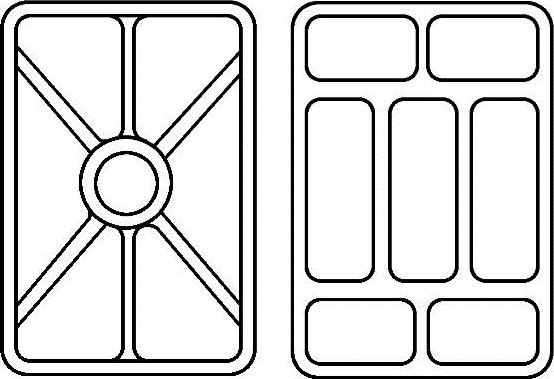

(3)塑件的壁厚均匀性

1)若壁厚不均匀,会使塑料熔体的充模速率和冷却收缩不均匀。由此产生许多质量问题,如凹陷、真空泡、翘曲甚至开裂。确定合适的制品壁厚是设计制品的主要内容之一。如图2-1、图2-2所示,设计时可考虑将壁厚部分局部挖空或在壁面交界处逐步过渡的方法,使制品的壁厚尽可能均匀一致。

通常热塑性塑料的注塑件壁厚为2~4mm。为提高注塑件的刚性,通常不是采用增加塑件壁厚的方式,而是采用增设加强肋或以形体的刚性结构设计来满足。

2)塑料制品的壁厚一般为2~3mm,小制品取小值,中等制品取偏大值,大制品可适当地加厚。采用流动性好的塑料,如尼龙、聚乙烯等最薄为0.2~0.4mm;流动性不好的聚氯乙烯、聚碳酸酯的最小壁厚为0.8mm,热塑性塑料件的壁厚推荐值见表2-1。

(4)塑件的圆角

图2-1 塑料模塑制品壁厚的设计JI

图2-2 塑料模塑制品避免壁厚不均匀的设计形式

塑件的圆角和圆角半径,详见36题“塑件的圆角设计有什么作用和要求?”

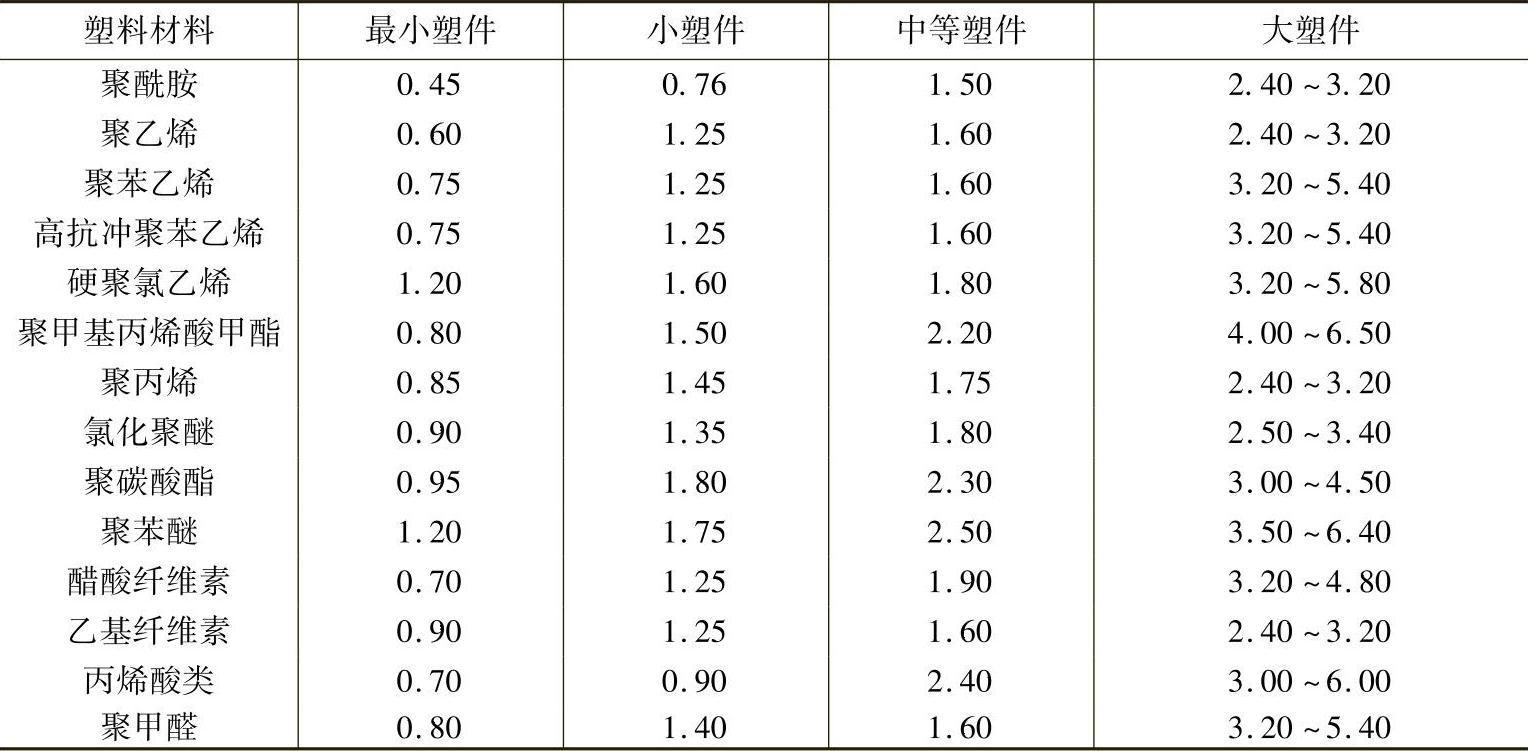

表2-1 热塑性塑料件的壁厚推荐值 (单位:mm)

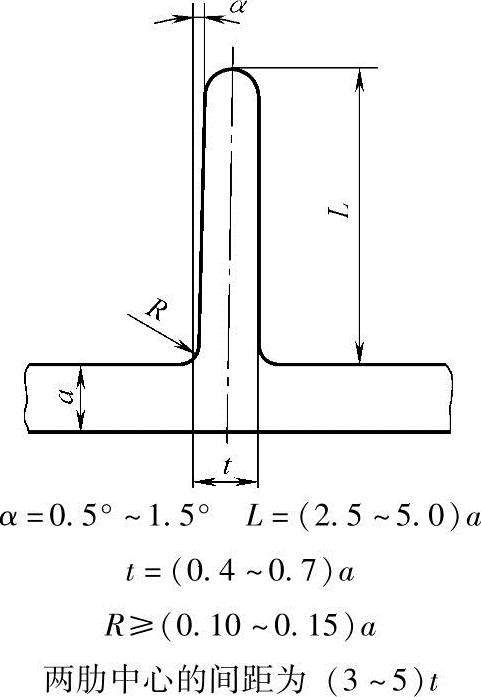

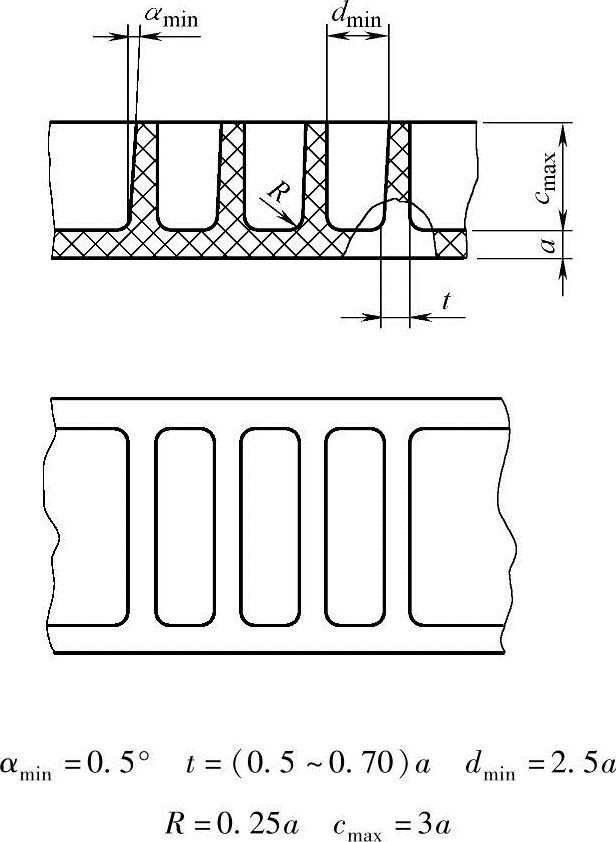

(5)塑件的加强肋和凸台

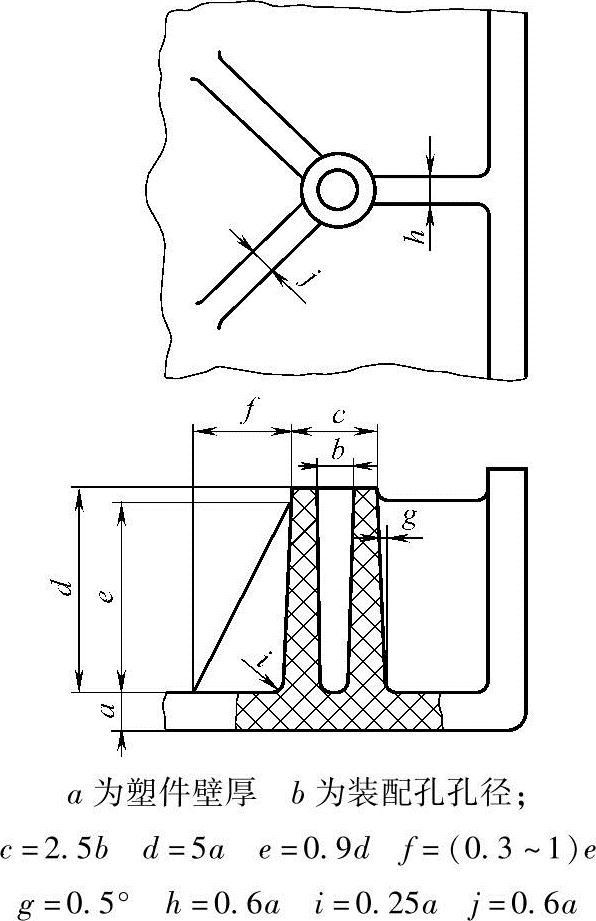

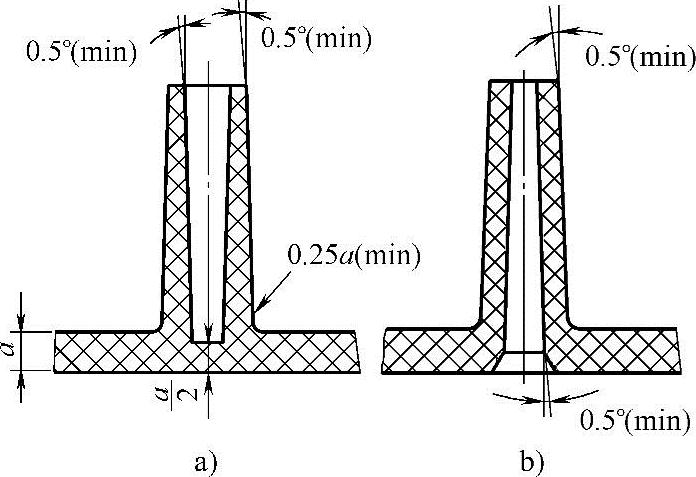

1)设置加强肋,形状一定要正确,合理布置。加强肋的壁厚容易产生缩孔、凹痕。一般肋的高度L不超过5a,肋的根部厚度t不超过(0.40~0.7)a,R=t/8,如图2-3所示。加强肋的合理布置具体见图2-4、图2-5所示。

2)加强肋的端面不应与塑件的支承面相平,否则会给加工带来困难。端面应低于支承平面0.5~1.0mm,如图2-6所示。

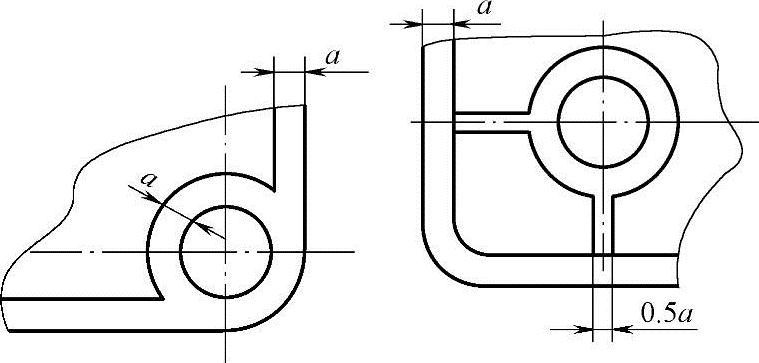

3)塑件的凸台结构尺寸要求,如图2-6、图2-7、图2-8所示。

图2-3 注塑件上加强肋的形状和尺寸

图2-4 加强肋的合理布置

(https://www.xing528.com)

(https://www.xing528.com)

图2-5 多肋板加强肋结构尺寸

图2-6 凸台的结构尺寸

图2-7 圆角上的凸台结构

图2-8 通孔与不通孔的凸台结构

a)不通孔凸台,内孔与外圆斜度方向相反 b)通孔凸台,内孔与外圆斜度方向相同

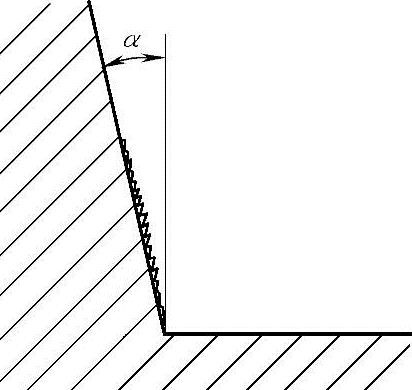

(6)脱模斜度是否合理

脱模斜度直接关系到塑料制品的脱模质量。因此要求塑料制品有足够的脱模斜度。脱模斜度的方向应与塑料制品在成型时的分型面或模具分型面相适应,否则会影响制品的外观和壁厚尺寸精度,甚至会影响塑料制品某些部位的强度。几种常用塑料的脱模斜度,见本章43题。

如果在塑料制品的侧壁上设置有装饰花纹,且花纹布置处于图2-9所示的范围内,则制品成型后可直接强制脱模。透明件的脱模斜度比一般塑件用料PS(聚苯乙烯)侧面脱模斜度应大3°。侧壁为亚光面,则脱模斜度需2°以上,亚光面常见的有皮革纹、布纹等。若花纹的侧表面需特大的脱模斜度,如8°~10°,则每增加0.025mm花纹深度要增加1°以上的脱模斜度。壳类型件上有成排网格式孔时,要取4°以上型孔斜度。孔越多越密,斜度越大。

(7)注意细节

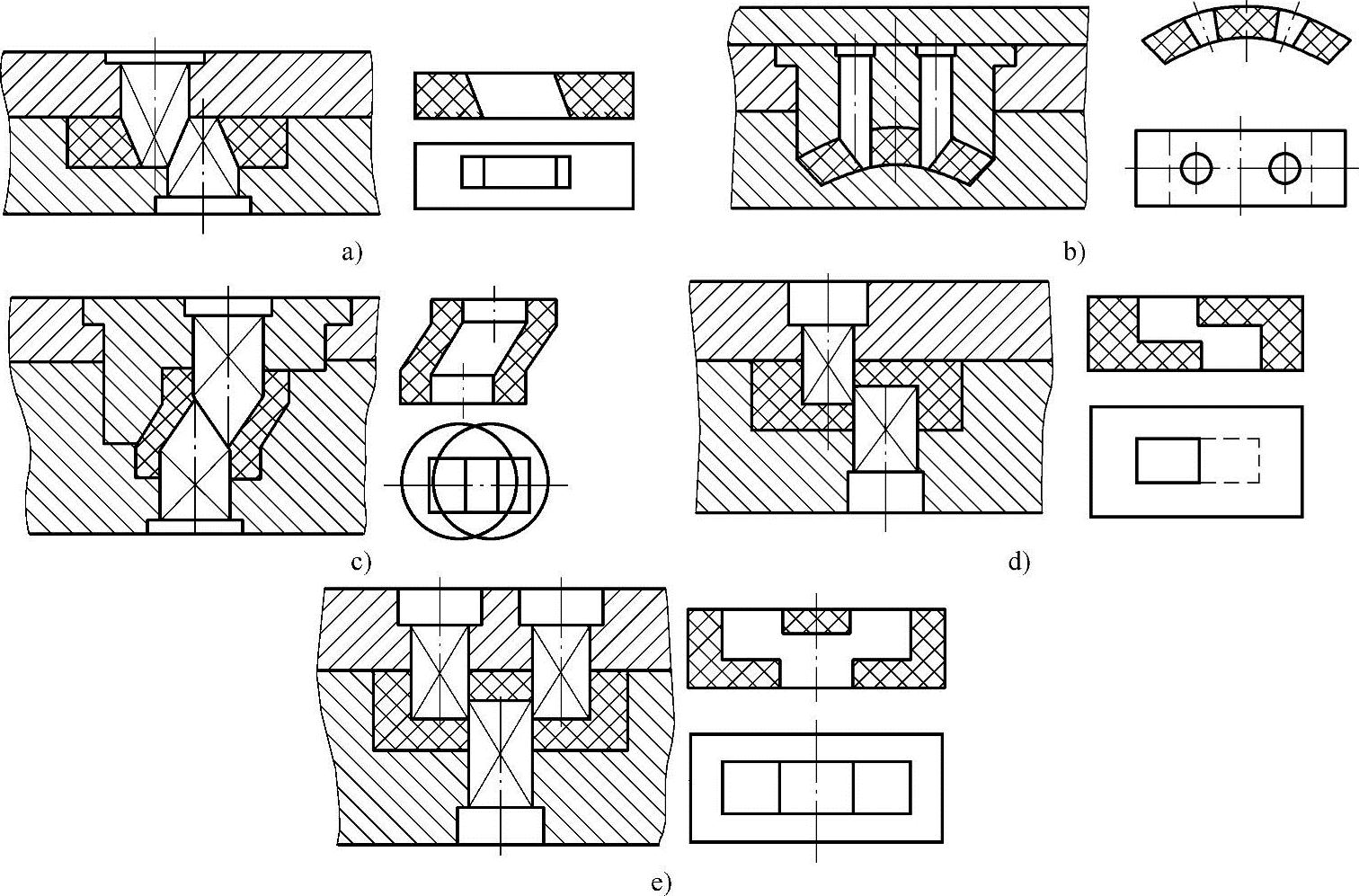

一般无特殊使用功能要求,应尽量避免侧凹槽、内凹槽、凸槽,同时须考虑能否采用侧向抽芯、滑块、斜顶等脱模机构成功脱模。复杂形状孔的设计办法,见图2-10。

(8)塑件的颜色

图2-9 侧壁花纹脱模斜度

1)在制品壁较厚、制品较大的情况下,易产生颜色不匀,而且制品颜色越深,其制品缺陷暴露得越明显。模温料筒温度及注塑工艺变动也影响同批量的塑件色差,在多点浇口的模具更要注意这个问题。

2)对有颜色的、不允许有色差的两件以上的塑件,最好考虑多型腔的同副模具,不要把塑件分开制造成单型腔模具。

(9)尺寸精度及其他相关尺寸的正确性

图2-10 复杂形状孔的成型

1)审查塑件相互装配的相关尺寸是否存在问题。

2)根据塑料制品在整个产品上的具体要求和功能,来确定其外观质量和具体尺寸属于哪一类。①外观质量要求较高,尺寸精度要求较低的塑件。例如,玩具的外形件其外观必须美观,具体尺寸除装配尺寸外,其余尺寸只要吻合较好、形状逼真即可。②功能性塑料制品,尺寸要求严格,其尺寸必须在允许的公差范围内,否则会影响整个产品的性能,如齿轮等。③外观与尺寸都要求很严格的塑料制品,如照相机用塑料件,公差已超出标准要求,那就要进行具体分析,看能否在试模过程中进行适当调整来达到其要求。再如汽车的装饰条外形是弧度,由于成型脱模后塑件就变形、收缩,造成弧度和长度尺寸不符合图样要求,同整机装配后很不美观。这个问题不是靠调整工艺能解决的,解决办法是在制模前先放好修正值,确认工艺无误,经过试模验证尺寸,再修改到要求尺寸,实在不行再重新研制模具,使注塑制品达到其设计要求。

(10)塑料制品成型后是否要求后处理

某些塑料制品在成型后需进行热处理或表面处理。需进行热处理的制品在计算成型尺寸时,要考虑热处理对其尺寸的影响。需进行表面处理的制品,如需表面电镀的制品,若制品较小而批量又很大时,则必须考虑设置辅助流道,将制品连成一体,待电镀工序完成后,再将制品与辅助流道分开。

(11)塑件尺寸公差的选定是否合理,见38题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。