核电厂一回路冷却剂的作用是:输送裂变反应产生的热量;通过溶解的硼酸参与堆芯反应性控制。

通过单相热循环可能实现的控制方法是因为B-10核具有较大的俘获截面积。

硼酸也具有良好的溶解性并能在反应堆运行工况下保持稳定。由于总的硼浓度变化很慢,因此由硼的回收或释放引起的反应性变化是较小的。

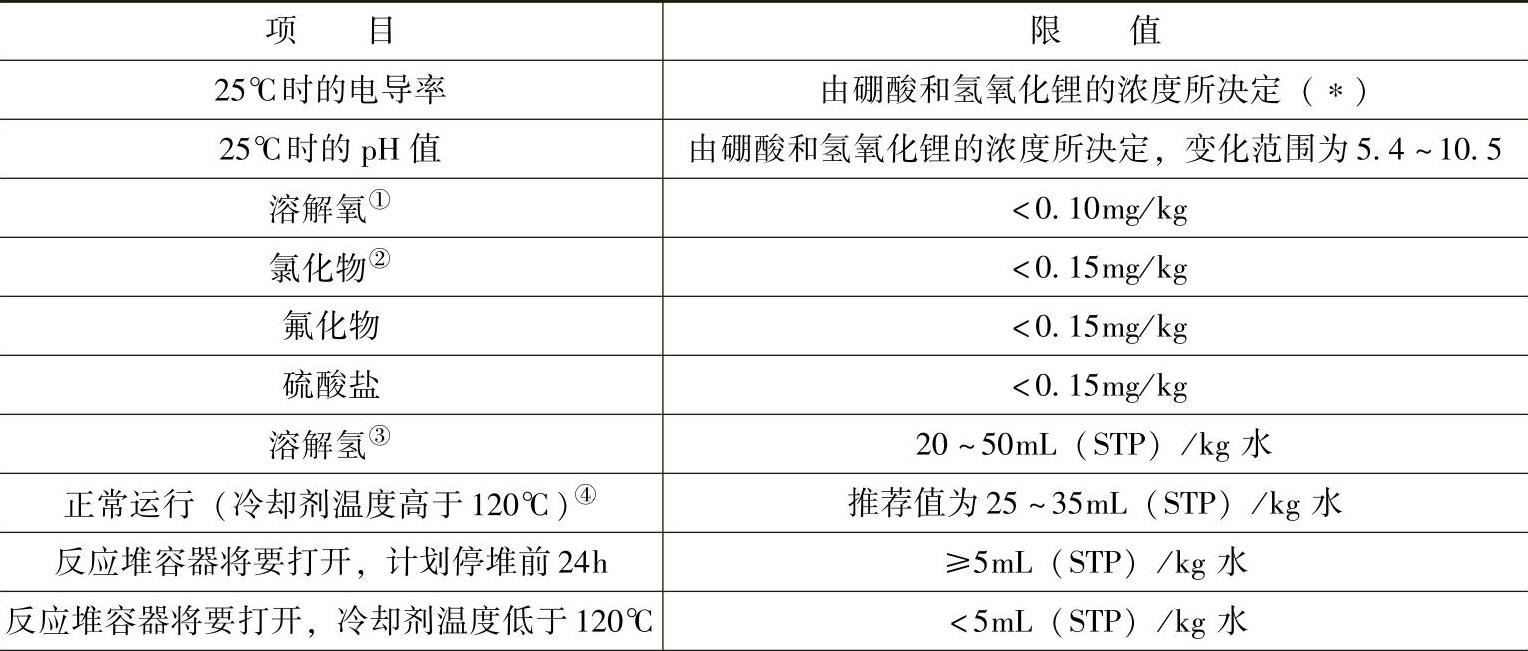

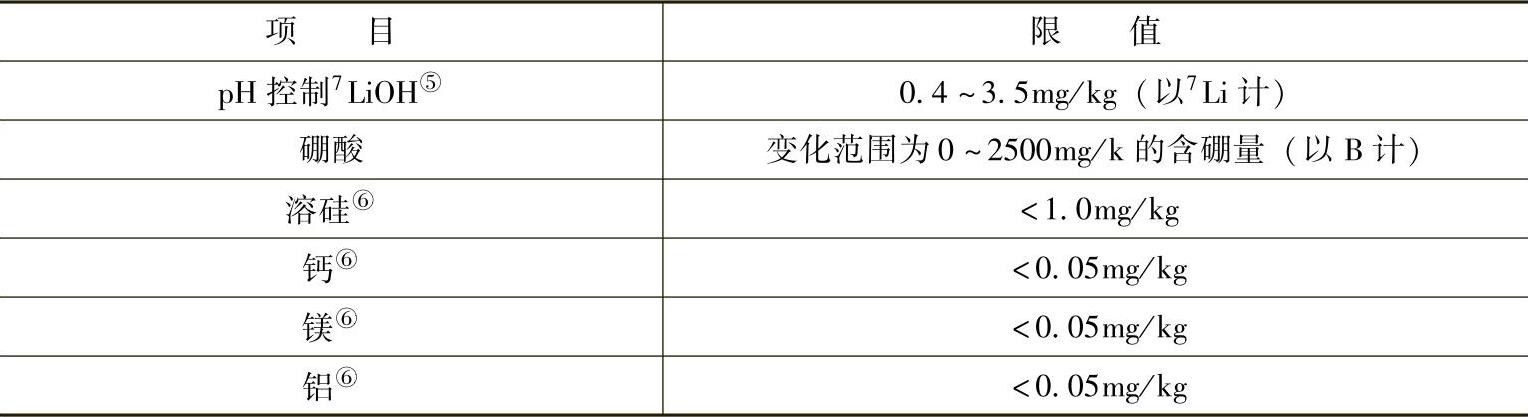

表3-1中给出我国二代改进型机组典型的一回路水化学技术参数。要求一回路水化学技术参数的目的在于:

表3-1 反应堆冷却剂水化学技术参数

(续)

注:(*)可作为信息给出的变化范围,在25℃时为4~80μs/cm。

①在反应堆冷却剂温度高于120℃时,必须用联氨来控制氧的浓度,使其不超过0.1mg/kg。在冷却剂中保持规定的氢浓度的功率运行期内,剩余的氧浓度不得超过0.005mg/kg。

②卤素的浓度必须保持在规定的数值以下。关于溶液中的氧、氯化物、氟化物的浓度,规定了某些限制条件。

③在核功率超过1MWt的所有核电厂运行工况下,反应堆冷却剂中必须含有氢。在正常运行时,其范围是25~35mL(STP)/kg水。

④用孔隙为0.45μm的过滤器进行过滤来确定悬浮固体的浓度。

⑤为了保证一回路冷却剂为弱碱性介质,从而防止腐蚀产物在堆芯处沉积和活化,必须对氢氧化锂的限值进行控制。

⑥这些杂质的沉积可能影响包壳的耐蚀性和传热性。

1)与一回路冷却剂接触的金属释放速率减到最小,限制设备的全面腐蚀,从而限制溶解或悬浮在反应堆冷却剂中腐蚀产物的总量。因为这些腐蚀产物会引起结垢,并由于活化而增加放射性水平。

2)使腐蚀产物在堆芯和燃料元件包壳表面上的沉积减到最少。

3)抑制局部或选择性腐蚀,例如应力腐蚀开裂及晶间腐蚀。

4)尽可能防止腐蚀产物沉积在热交换器表面上,特别是燃料棒上。

从均匀腐蚀观点来看,反应堆冷却剂系统部件的内表面使用不锈钢和使用碳钢相比较,在介质和浸入的时间相同的条件下,不锈钢的均匀腐蚀水平要低10~50倍。

如果从腐蚀产物的释放速率考虑,不锈钢与碳钢比较,其优点是非常明显的,释放速率可降低约两倍。

反应堆冷却剂中的硼酸使冷却剂的pH值降低,又由于硼酸的复合作用使pH值随温度的升高而增大。

在300℃条件下,对腐蚀产物的溶解度随pH值变化的研究表明:弱碱性的介质对减少腐蚀产物更有利,因为降低了腐蚀产物的溶解度。(https://www.xing528.com)

冷却剂的化学处理加速了腐蚀产物由高温区向低温区的迁移,并会沉积在蒸汽发生器传热管内表面,但是它并不显著改变传热效率。

遵守冷却剂水化学技术规格书的重要性如下:

1)减少腐蚀产物在堆芯区域的滞留时间,从而降低放射性污染水平;

2)减少腐蚀产物在燃料包壳上的沉积,从而降低其损坏的概率,提高换热效率。

通过添加氢氧化锂进行碱化处理。

对反应堆冷却剂中的氢氧化锂浓度进行精确的和定期的测定,以免其浓度过高而对燃料包壳不利。

从局部腐蚀观点来看,表3-1所列数值给出了反应堆冷却剂技术规格书对氯化物、氟化物和氧浓度的限值。

在电站冷起动期间,添加联氨以降低反应堆冷却剂中的溶解氧。

在电站正常运行期间,利用化学和容积控制箱中的氢气超压来减少冷却剂因辐射分解产生的氧。

上述各项预防措施进一步保证了镍基合金和奥氏体不锈钢的抗应力腐蚀能力,尽管它们在制造和组装过程中局部难免被敏化。

一回路水化学控制主要有以下几个要素。

1)硼:硼浓度要根据反应性控制的需要调整。在反应堆停堆、起动时保持较高的硼浓度,但随着燃料消耗的增加,硼浓度降低。由于硼浓度太高时,会导致正的冷却剂温度系数,所以硼浓度不能太高。因此,硼浓度在一定的范围内变化。不同的反应堆的硼浓度上限不同,大多数压水反应堆的硼浓度上限为2000~2500mg/kg;AP1000堆型和二代改进型等核电站,硼浓度上限为4000mg/kg。

2)锂:添加锂是控制pH值的需要,作为碱化剂LiOH添加的。锂浓度在0.7~3.5mg/kg范围内,锂浓度升高有利于抑制不锈钢或镍基合金等材料的一回路水应力腐蚀(PWSCC)。但当锂浓度超过70mg/kg时,锆合金的腐蚀严重。考虑到LiOH局部浓缩,锂浓度设定为0.2~2.2mg/kg。不同国家设定的锂浓度下限不同,但上限值一致。锂浓度需要和pH值、B协调控制。

3)溶解氧和溶解氢:水中游离氧的存在是造成金属材料腐蚀的重要原因。要将腐蚀减至最小,溶解氧浓度必须维持尽可能低。大多数PWR冷却剂系统中溶解氧浓度保持在ppb级水平。加H2量控制在最小氢氧浓度比为240。在此条件下,辐解反应产生的氧化性初级原子团被清除,保证抑制产生O2的H2浓度下限约为14mL/kg冷却剂,上限不应超过50mL/kg冷却剂,以防止锆合金燃料包壳吸氢产生氢脆。通常维持冷却剂中H2的浓度为25~50mL/kg,可以使冷却剂中溶解氧浓度降至0.01~0.005mg/kg以下。

4)氯离子:为防止应力腐蚀,除应严格控制氧含量外,氯离子浓度也不宜超过0.1mg/kg或0.15mg/kg。氯离子浓度理想值是0.05mg/kg,限值是0.15mg/kg。溶解于冷却剂中的离子杂质因干扰初级辐解产物的复合反应影响系统中的H2O与H2的比,如Cl-与Fe3+会破坏平衡态,使所有辐解产物浓度增加,包括O2在内。因此,氯离子应保持可行的低浓度。

5)总固体:冷却剂中的总固体量由悬浮固体颗粒和溶解盐类两部分组成,不包括人为加入的硼酸或pH控制剂。总固体量过多会加剧结构材料的腐蚀。一般冷却剂中的总固体量不宜超过1mg/kg。此项指标主要用来衡量补给水的纯净度。

6)悬浮物:堆芯沉积物的积累率与冷却剂中悬浮物的浓度有关。通常在反应堆功率运行初期,冷却剂中悬浮物浓度较高,这是由于反应堆冷却剂系统表面上的保护氧化膜没有完全形成的结果,可以通过延长反应堆热态试验时间并用含高浓度锂的冷却剂来运行以减少悬浮物的量。但是如果锂浓度过高,锂以及其他可提高冷却剂pH值的物质均能加大锆合金的腐蚀速率。如在运行时冷却剂中氢的浓度偏低,也能导致冷却剂中悬浮物浓度的升高。

7)电导率:电导率是冷却剂中杂质离子含量的一种度量。反应堆冷却剂电导率一般控制在实际可行的低水平并与pH值协调一致。电导率过高,说明系统中存在杂质离子,应进一步查明杂质的来源。高电导率一般源于电化学腐蚀速率增加,此时应校核补水纯度与投加的pH控制剂、pH值和其他化学参数(如氯和氟离子)。找出电导率升高的原因之后,应采取适当措施使电导率回到正常值。低电导率也是存在潜在问题的指示信号。在高纯度碱性系统中,低电导率唯一可能的原因来自于低pH值。正常运行工况下,由于一回路冷却剂中的杂质含量极低,其pH值与电导率基本上由硼酸浓度和氢氧化锂浓度所决定,并随燃料的燃耗而变化。当硼浓度低、锂浓度最高时,电导率达到上限值;当两者的浓度都最低时,电导率为下限值。

8)总气体:总气体是指反应堆冷却剂系统中所有气体的总和,主要由H2、N2、Ar和O2组成。冷却剂中少量的裂变气体氪(Kr)与氙(Xe)也对总气体浓度有贡献,但是实际上在正常工况下探测不到。关注总气体是因为在系统的高位处流速低或流动停滞,高浓度气体会形成气穴,尤其关注在一回路冷却剂主泵叶片上发生的侵蚀与腐蚀。随着气体浓度的增加,在一回路冷却剂泵叶片(使用离心泵)入口处的低压区,大量气体从液体释出的概率也随之加大。在叶片的高压侧迫使气泡返回溶液中时,由于气泡在叶片上弹跳而发生侵蚀。在气体总浓度极高的情况下,泵注入量会减少,同时气泡连接在一起导致机械泵受损。

为了减少PWR的气体总浓度,一般在化学容积控制箱的气空间进行排气。

9)硫:压水堆核电厂曾发生过硫化物导致的蒸汽发生器镍合金传热管在一回路侧发生开裂,这种腐蚀是在冷停堆条件下发生的,为此,建议定期分析冷却剂中的硫化物。为简化分析手续,将硫化物氧化后作为硫酸盐来分析。典型M310机组一回路水化学中硫的期望值小于0.05mg/kg,限值小于0.15mg/kg。

10)金属杂质:给水系统带入反应堆的金属杂质和不锈钢的腐蚀产物大部为α-Fe2O3、Fe3O4等铁的氧化物,虽然这些杂质的一部分可在反应堆净化系统被除去,但剩下的部分会附着到燃料表面。金属杂质的含量高时,除了会阻碍燃料的热传导、加速疖状腐蚀外,还使冷却剂系统的剂量率上升。典型M310机组一回路水化学中金属杂质限值小于0.15mg/kg。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。