(一)抗静电

由于聚对苯二甲酸乙二醇酯纤维的疏水性,易在纤维上积聚静电荷,使纤维之间彼此排斥或被吸附在机械部件上,造成加工困难。因此,需要对其进行抗静电改性。

1.加入抗静电添加剂

目前通过共混添加抗静电剂以制备抗静电聚酯纤维产品所用添加剂主要包括如下几种类型。

(1)金属。金属是一种良导体,当金属粒子在聚合物中紧密接近时,电子跃迁过树脂隔层(10nm厚)而形成导电通路(跃迁导电机理);若金属粒子直接接触并形成贯穿材料内部空间的连续网络,金属本身即为导体(带导电机理)。一般填充主要通过跃迁机理导电,且随粒径增大,跃迁机理越重要。但共混易造成金属粉末堵塞喷孔,恶化纺丝条件,过大的添加量使所得纤维力学性能下降;采用纤维表面涂敷沉积需事先纺制纤维再进行表面处理,工艺复杂且使纤维损伤。

(2)炭黑、碳纳米管。从20世纪70年代中期开始,炭黑作为一种新型的导电性填料受到越来越广泛的重视。炭黑填充量有一临界值(常以临界体积分数φc表示),使导电网络趋于饱和。一般,乙炔炭黑的φc为15%~35%。通过高温(1500℃)或钛酸酯类偶联剂处理的炭黑,可改善其表面化学性,同陶土、滑石粉、钛白粉等惰性填料混合使用,可获得正的协同效应。炭黑廉价易得,导电能力持久,但根据炭黑的导电机理,为达到抗静电或导电性能,其填充量较大,这必造成纤维力学性能的下降。此外,炭黑最大的弊端是影响纤维的色泽。随着碳纳米管研究技术的突飞猛进,将碳纳米管用于纤维抗静电改性也有研究报道。采用碳纳米管在实现纤维抗静电的同时,对于纤维产品的机械性能也会有一定的促进作用。

(3)金属氧化物。金属氧化物及无机盐填充高聚物的工艺因特殊的改性效果,近年来倍受人们重视。常用的金属氧化物包括ZnO晶须、SiO2、硼酸铝晶须(9Al2O3·2B2O3)、CuI等。硅烷偶联剂、钛酸酯类偶联剂可以增加金属氧化物在基体聚合物中的分散性,提高粒子同聚合物的相互黏结力,降低体系的黏度。CuI近年来多用作导电填料,通过共混纺制抗静电纤维,效果较好。其导电机理为电子导电,但由于过多的填料量严重影响成纤的力学性能,使纤维硬脆。

![]()

(4)亲水性有机物。从PEG的分子结构可见,端—OH及链中醚键均易同H2O分子形成氢键而赋予其极好的水溶性。因此,在用于PET改性的众多抗静电剂中,高分子型聚乙二醇及其衍生物是较多采用的一种。此外,它还能改善PET的吸湿性、易染性、抗起毛起球性等,是较为理想的纤维用抗静电剂。

最早通过PET与PEG二元共混纺丝制得抗静电纤维,但该方法PEG的加入量要大于10%,并且由于PET与PEG的相容性有局限,经多次洗涤后易流失,因而抗静电耐久性差,且吸湿性受环境湿度影响明显。为此,科研人员一方面采用对PEG的端基进行改性的方法,如研制出的PEO酸性抗静电剂。该路线对PEG受气候影响方面大有改进,但其溶出性仍是一个亟须解决的问题。另一方面,人们则努力寻求改进PEG同基材混容性的中间载体。如采用PET—PEG—十二烷基苯磺酸钠(SDBS)—硬脂酸盐(stearate)四元共混体系。该共混体系利用SDBS分散于PEG周围,疏水基团同PET亲和,亲水基—SO3Na同PEG产生协同效应,加强了体系的抗静电能力,同时减少了PEG的流失,提高了抗静电性能的耐久性。共混体系中的硬脂酸盐(stearate)不仅起到分散剂的作用,也阻止PEG的进一步流失。

此外,还有采用共混添加哌嗪基化合物以及聚亚氧烷基乙二醇和无反应性的烷基磺酸锂,制造抗静电聚酯纤维的专利报道。

2.抗静电共聚酯

共聚法制备抗静电纤维的方法包括两种:一种是在聚合阶段用共聚方法引入抗静电单体或通过化学方法引入吸湿性抗静电基团,制得抗静电纤维;另一种是表面接枝法。

用PEG作为抗静电剂,PEG—PET作为相容剂,进行PET、PEG、PEG—PET三元共混纺丝,可以减少PEG的用量,获得耐久性抗静电效果。也有在PEG—PET共聚体中又加入第三共聚体聚氧化乙烯醚(PON),形成嵌段共聚(酯—醚)型抗静电剂,再与PET共混纺丝。由于PON与PET和PEG均有亲和力,促进了PET、PEG两链段的共混性,减少了相分离,改善了抗静电效果。

常用的可反应和可溶性的抗静电添加剂,如甘醇醚类、三羧酸酰胺类等,可将聚乙二醇(分子量400)、2,5-二羧基苯甲醚和己二胺在甲醇中回流制得白色粉末,将它与尼龙66盐进行缩聚得聚酰胺制品后,与聚酯在280℃下熔融共混纺丝,可制得具抗静电性的改性聚酯纤维。韩国Samyang在聚合阶段,将聚对苯二甲酸乙二醇酯或聚乙二醇以及磺酸金属盐阳离子表面活性剂放在一起,缩聚成聚酯切片,再用喷丝头可获得抗静电中空纤维,其中的聚乙二醇(分子量1000~40000)0.3%~10%,按聚酯计算,磺酸金属盐阳离子表面活性剂用量为0.1%~0.8%。

抗静电纤维的制备还可采用表面接枝法。例如,可将聚酯纤维在丙烯(酸)酰胺的饱和苯溶液中浸润加热并用水抽提,可以得到接枝丙烯(酸)酰胺的聚酯纤维,在改善纤维吸湿性的同时,又可改善其抗静电性。将PET用紫外线照射90min后,在PET表面上接枝甲基丙烯酸聚乙二醇酯(PEM),用此法纺制的PET织物的抗静电的耐洗涤性、耐久性良好,而且织物的力学性能和手感均无改变。等离子体表面改性也是表面接枝改性制备抗静电聚酯纤维的重要方法。

(二)阻燃

聚对苯二甲酸乙二酯(涤纶)是各种合成纤维中发展最快、产量最高、应用面最广的一种合成纤维,其纤维纺织品大量用于衣料、窗帘、幕布、床上用品、室内装饰及各种特殊材料。涤纶的极限氧指数(LOI)为21%左右,因此,阻燃改性是涤纶改性的一个重要方面。除如前所述制备阻燃共聚酯外,添加改性也是涤纶阻燃改性的一个重要方面,所涉及的添加剂主要包括卤素、磷系及无机纳米氧化物等。

1.卤系阻燃剂

用于涤纶阻燃处理的卤素化合物以溴化物为主。溴类阻燃剂添加量小,阻燃效果好,是目前应用较为广泛的阻燃剂。20世纪60~70年代开发了很多共混型芳香族溴系阻燃剂,如阻燃聚酯纤维Firemaster-935,它是以多溴二苯醚为阻燃添加剂与聚酯共混纺丝而成。在溴系阻燃剂中,十溴二苯醚(DBDPO)含溴量高,分解温度高于350℃,是一种纯度高、热稳定性极佳、燃烧时不会产生大量有毒气体的阻燃剂,目前为国内阻燃聚酯生产厂家广泛使用。锑类化合物(如三氧化二锑)可与溴类阻燃剂形成协效作用提高阻燃效果。

2.磷系阻燃剂

磷系阻燃剂具有低烟、低毒而受到普遍重视。据报道,使涤纶产生自熄行为所需磷的质量分数为5%,而在同样的情况下所需溴的质量分数为17%左右。因此磷系阻燃剂的开发成为阻燃改性的热点。

早期主要采用磷酸酯作为涤纶的阻燃剂,但该类阻燃剂耐热性差,挥发性大,相容性差,在燃烧时有滴落物产生。随着高分子量磷系阻燃剂的推广应用,这类高挥发性添加剂将会逐渐被淘汰。目前磷系阻燃剂主要包括磷酸酯、膦酸衍生物、膦酸酯类或氧化膦类。其中芳香族膦酸酯热分解稳定性好,加入聚酯熔体中对聚酯的热降解影响较小,从而不会影响纺丝工艺和纤维的性能。

高分子量阻燃剂具有低挥发性、耐水、耐溶剂的特点,在涤纶阻燃改性中得到广泛应用。例如,使用相对分子质量高达8000以上的聚苯基膦酸二苯砜酯低聚物作阻燃剂,所制得的织物阻燃性良好。采用二氯磷酸苯酯和双酚S的溶液聚合,制备可供聚酯纤维用的聚对二苯砜苯基磷酸酯,其分解温度为320℃,高于聚酯的合成与加工温度,所得阻燃聚酯的LOI值大于28%。

3.无机纳米添加剂

与纯PET相比,PET/蒙脱土纳米复合材料在结晶速率、热变形温度、热分解温度、力学性能、气体阻隔性等方面都有提高。这类聚酯/无机层状硅酸盐的复合材料在燃烧时,由于层状硅酸盐的加入使聚酯热熔融滴落性降低,生成致密的残余炭,有利于隔绝燃烧表面与氧气接触和热量交换,这样,热释放速率、有效燃烧热、一氧化碳和二氧化碳的生成量明显降低,燃烧残余物增加。王玉忠等基于插层共聚制备了热稳定性好的含磷共聚酯/蒙脱土纳米复合材料。由于分散在聚合物基体中层状硅酸盐对聚合物分子链运动的显著限制作用,使聚合物分子链在受热分解时比自由分子链需要更多能量,从而提高了复合材料的热稳定性。

(三)抗菌

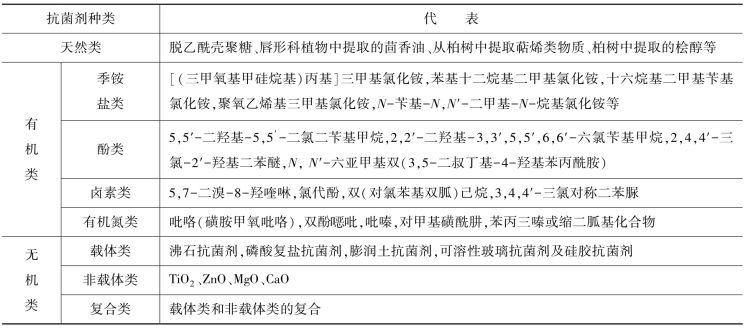

抗菌改性是纤维改性的一个重要方面,通过抗菌改性,可以赋予纤维优异的细菌、霉菌静止或杀灭的性能,这对于服装、医药等纺织品及非织造布制品,特别是一次性制品的开发具有重要的意义。目前,聚酯纤维常用抗菌剂一般分为天然抗菌剂、有机抗菌剂和无机抗菌剂,如表5-9所示。

表5-9 抗菌剂的种类

季铵盐型具有优良的抗菌性能,但活性较低,持久性差。但采用有机季铵盐作为PET抗菌纤维的抗菌剂其耐洗涤性差,易产生色变及降低纤维的抗菌性能,可采用(3-三甲氧基甲硅烷基)丙基二甲基十八烷基氯化铵同阴离子表面活性剂共同使用以克服制品白度下降的问题。

载体类抗菌剂中抗菌沸石是最常用的一类。沸石为碱金属盐或碱土金属的水合硅铝酸盐,沸石晶体中的金属离子(如Na+、K+、Ca2+等)可被其他的离子如Cu2+、Zn2+、Ag+等置换,从而制备载体类抗菌无机化合物。

载银抗菌剂尽管抗菌活性很高,安全性很好,但该类材料中银离子不够稳定,在受紫外或高温的情况下银离子被还原为金属银并立即转化为氧化银,从而使抗菌性能减弱,制品着色,降低产品的价值,在一定程度下限制其使用。因此,考虑到不同金属离子对不同细菌、真菌抗菌效力不同,采用多种金属离子复配的方式,提高抗菌剂的抗菌谱,同时在一定程度上提高抗菌剂的白度,如采用Ag+/Cu+,Ag+/Zn2+,Ag+/Cu2+/Zn2+/Sn2+等复配方式。(https://www.xing528.com)

纳米TiO2和纳米ZnO作为新一代无机抗菌剂其应用越来越受到人们重视。一般采用粒径小于0.1μm的粉体,且纤维中的添加量为0.01%~5%。TiO2可在一定的条件下通过增加微生物的失活率,破坏细菌的结构而杀菌,但受环境相对湿度的影响。在低湿度(相对湿度为30%)条件下并不加速细菌的失活率;当环境相对湿度为50%时,细菌可以完全失活;随相对湿度的进一步增加,其抑制细菌生长作用又有所降低。此外,ZnO可以提高抗真菌活性。

(四)抗起球

目前抗起球聚酯纤维的研究主要可以通过如下几个方面实现:低黏度树脂直接纺丝法,共聚合法,复合纺丝法,低黏度树脂增黏法,普通树脂法及织物或纤维表面处理法等。

采用低黏度树脂直接纺丝,所得纤维的强度相对较低,形成的毛羽容易脱落,但是在与羊毛混纺的场合,由于此时需要聚酯纤维强度要高于3.0cN/dtex,因此,靠降低聚酯的黏度来实现抗起球性能存在局限性。

共聚合法是通过与第三、第四组分共缩聚并引入抗起球剂来制备抗起球聚酯的一种方法。聚合法的主要目的是在纤维中引入适当比例的弱键,然后在整理及加工过程中这些弱键分解,使纤维强度降低,从而达到抗起球的目的。其中的第三、第四组分包括:SIPM、聚醚、含硅氧结构化合物等。为了不使织物的抗皱性能下降,共聚物的Tg应比洗衣机通常工作温度(60℃)高5~10℃,如K-3纤维即是在BHET缩聚时加入0.05%~4.0%(摩尔分数)的甲氧基氧化乙烯和0.1%~1%(摩尔分数)季戊四醇共聚而成。

在聚酯分子结构中引入一定的二苯基硅烷二醇结构,使聚酯中含有易水解的SiO键,足以使纤维具有4~5级的抗起球性。此外,添加二苯基硅烷二醇的聚酯,其熔体黏度要比相同特性黏度的聚酯高2.2倍,而且可使缩聚反应速度加快,从而降低反应成本。也可采用在四氢糖醇有机硅化合物(如4,4-氢糖基硅氧烷、3,4-氢呋喃基甲基硅氧烷)存在下,生产聚对苯二甲酸乙二酯。

在聚酯中添加无机化合物也是一种有效的改性方法,如在合成PET时直接添加纳米SiO2,制备可用于纺丝的PET/纳米SiO2复合物。在SiO2添加量小于2%时,可制得分子量较低、熔体黏度适宜于纺丝的聚酯复合物。

(五)吸湿排汗

日本、美国先后投入巨资开发具有吸湿排汗功能的相关产品,其研发水平处于领先地位。早在1982年,日本帝人公司就开始了吸水性聚酯纤维的研究,其研制的中空微多孔纤维在1986年申请了专利;1986年美国杜邦公司首次推出商品名为Coolmax的吸湿排汗聚酯纤维,该纤维表面具有四条排汗沟槽,可将汗水快速带出,并导入空气中。此后,中国台湾地区、韩国及中国聚酯生产商先后投入巨资开发吸湿排汗功能聚酯纤维产品。

分析目前吸湿排汗聚酯纤维,采用的改性方法主要包括以下几个方面:

1.外观结构改性

采用异形截面,部分配合使用成孔剂,实现纤维异形化和表面的微孔化处理,例如杜邦的Coolmax(扁平形的四凹槽)、韩国的晓星的Aerocool(四叶形、表面微槽)、中国台湾远东Topcool(十字形,表面微槽)、江苏仪征化纤涤纶短纤维CoolBST(类似十字形,表面微槽)以及济南正昊塞迪斯(三叶形,表面微槽)。其中的成孔剂包括使用碱溶性切片,聚醚改性共聚酯或是采用共聚或共混添加一定表面活化无机粒子(SiO2等)。

2.表面接枝

向大分子结构内引入亲水基团(羧基、酰氨基、羟基、氨基等)也可用于增加纤维导湿排汗性能。日本东洋纺公司开发出会呼吸的聚酯织物Ekslive即通过聚合方法将聚丙烯酸酯粉末以化学键接方式连接到聚酯纤维上,通过吸湿排除热量,改善织物的饱和吸水性。接枝共聚的改性纤维吸湿率可达4%~14%,但成本相对较高。因此,在对原料进行化学改性的同时,还需采用适当的纺丝工艺或其他处理方法,使得纤维具有多孔的结构和更大的比表面积等。

3.复合纺丝

采用复合纺丝在皮层引入具有吸湿功能的聚合物,如日本可乐丽公司开发的Sophista纤维是将EVOH(乙烯—乙烯醇共聚物)和聚酯组成皮芯复合纤维,皮层采用EVOH,利用EVOH对水分吸收并导入内部芯层,从而实现吸湿快干改性纤维制备的目的。

(六)抗紫外

近年来,由于森林破坏,环境污染导致大气中CO2含量增加,大量的紫外线透过大气层到达地面,直接威胁着人体健康。纺织品作为皮肤免受紫外线损伤的屏障,其抗紫外改性研究在20世纪90年代随着人们对大气污染的重视也日益增多。对于紫外光的屏蔽一般可以通过吸收或物理反射、散射而得以实现,由此可将紫外屏蔽剂分为紫外吸收剂及紫外散射剂,前者一般为有机化合物,后者为无机氧化物等。

1.有机类

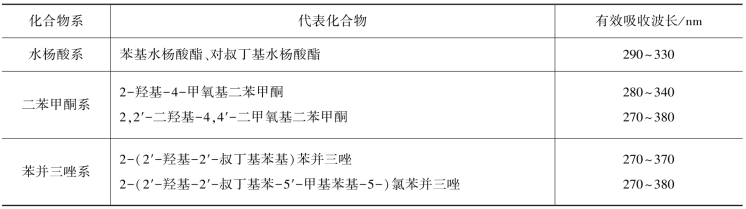

有机类紫外屏蔽剂主要通过分子中具有吸收波长小于400nm紫外光的发色团如—N==N—,==C==N—,==C==O,—N==O等,吸收紫外线而实现紫外屏蔽功能,它主要包括水杨酸系、二苯甲酮系及苯并三唑等,如表5-10所示。

表5-10 主要有机紫外吸收剂

水杨酸系由于其熔点低,易挥发,吸收带偏向于低波段而很少使用。二苯甲酮中由于有可以自由控制的反应基团—OH,对于能同纤维进行离子结合的情况其利用性较大,但其耐热性较差。二苯甲酮的光致互变使光能转为热能,将吸收的能量消耗而恢复到基态能级。它对280nm以下紫外光吸收较小,有时易泛黄。苯并三唑系由于其对近紫外有最大范围的吸收使其成为首选紫外吸收剂。但是由于该化合物本身不带有反应性基体,一般以单分子状态吸附在纤维表面。有机类紫外吸收剂的耐热性不足,长时间可能分解,同时其对于皮肤的刺激性也要加以考虑。

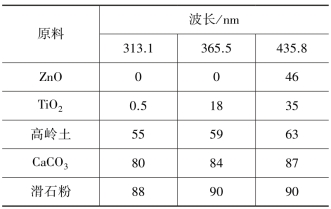

2.无机类

无机类紫外屏蔽剂是利用无机氧化物例如无机颜料等。通过紫外线的反射从而达到阻挡紫外线的作用。常用无机类紫外屏蔽剂的光透过率如表5-11所示。由于无机类紫外阻挡剂的高效性、安全性、持久性,用于纤维时也不会影响织物的风格,因而越来越受到人们的重视。一般常用的紫外屏蔽剂为ZnO及TiO2。关于二者的紫外屏蔽性能比较,不同的报道有不同的结果。而对于TiO2的两种常用晶型而言,金红石型比锐钛矿型有更好的紫外屏蔽性能。

表5-11 常用无机类紫外屏蔽剂的光透过率

近年来由于纳米技术的发展,使纳米TiO2、纳米ZnO的制备成为可能,同时粉体的紫外屏蔽特性随着粒径的减小而进一步增强。

3.复合类

由于不同无机粉体对于不同UV区域存在紫外吸收性能的差异,利用复配技术可开发制备对特定波长范围UV吸收的复合微粒。这类复配方式主要包括:

(1)采用有机/无机复合的方式。例如[M(OH)2-a]a+Xb-a/b·zH2O复合粉体,其中:M为锌、铜及其共混物;X为具有紫外吸收能力的阴离子,如对氨基苯并咪唑-5-磺酸盐。在有机紫外吸收剂中引入无机氢氧化物加强了有机紫外屏蔽剂的紫外吸收能力,同时拓宽了其最大吸收范围。

(2)多种无机粉体共用的方式。如同时采用BaSO4和ZnO对颜料进行表面包覆,以增强颜料的抗紫外能力,提高颜料的使用寿命;多金属氧化复合物![]() ,其中M3+为铝、铁等金属离子;M2+为镁、钙、镍、铜等金属离子。通过粉体的复合实现紫外屏蔽及其他功能,且防止超细粉体的团聚。

,其中M3+为铝、铁等金属离子;M2+为镁、钙、镍、铜等金属离子。通过粉体的复合实现紫外屏蔽及其他功能,且防止超细粉体的团聚。

对于纳米TiO2—纳米ZnO复合粉体的研究发现,复合体系的紫外屏蔽性能优于单一体系,对共混PP/超细ZnO/超细TiO2薄膜紫外吸收性能研究发现,当无机填料的配比为1∶1时紫外吸收效果最佳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。