单击“导航器”工具条中的“程序顺序视图”按钮 ,“操作导航器”切换到程序顺序视窗。

,“操作导航器”切换到程序顺序视窗。

1.创建工序

单击工具条“刀片”中的“创建工序”按钮 ,系统弹出如图9-14所示“创建工序”对话框,按图9-14设置各选项:

,系统弹出如图9-14所示“创建工序”对话框,按图9-14设置各选项:

1)“类型”下拉列表中选择“mill_contour”;

2)“工序子类型”选项选择第1行第1个图标 ;

;

3)“程序”下拉列表中选择“PROGRAM”;

4)“几何体”下拉列表中选择“MCS2”;

5)“刀具”下拉列表中选择“D16”;

6)“方法”下拉列表中选择“MILL_ROUGH”;

7)“名称”文本框中输入CAV_ROU1。

图9-13 “铣削半精加工”对话框

单击“确定”或者“应用”按钮,系统弹出如图9-15所示“型腔铣”对话框。

图9-14 “创建工序”对话框

图9-15 “型腔铣”对话框

2.选择部件几何体

在如图9-15所示的“型腔铣”对话框中,单击“指定部件”后的“选择或编辑部件几何体”按钮 ,系统弹出如图9-16所示的“部件几何体”对话框。通过鼠标框选所有模型,再单击“确定”按钮,系统返回到“型腔铣”对话框。

,系统弹出如图9-16所示的“部件几何体”对话框。通过鼠标框选所有模型,再单击“确定”按钮,系统返回到“型腔铣”对话框。

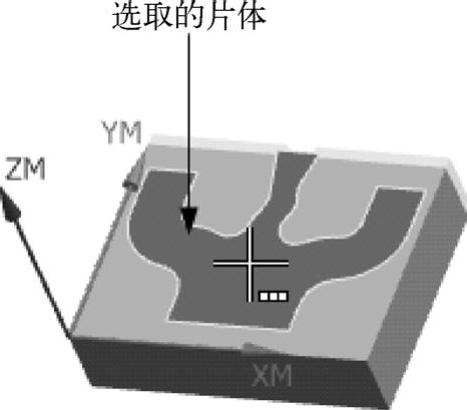

3.选择毛坯几何体

在如图9-15所示的“型腔铣”对话框中,单击“指定毛坯”后的“选择或编辑毛坯几何体”按钮 ,系统弹出如图9-17所示的“毛坯几何体”对话框。通过层管理功能设置第50层为可选层,然后选择如图9-18所示的片体,再单击“确定”按钮,系统返回到“型腔铣”对话框。

,系统弹出如图9-17所示的“毛坯几何体”对话框。通过层管理功能设置第50层为可选层,然后选择如图9-18所示的片体,再单击“确定”按钮,系统返回到“型腔铣”对话框。

图9-16 “部件几何体”对话框

图9-17 “毛坯几何体”对话框

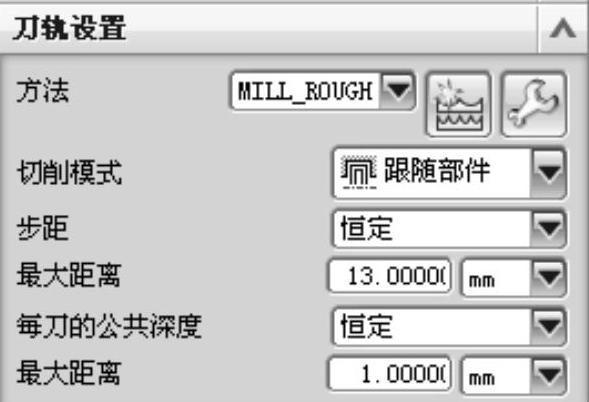

4.选择切削方式和设置切削用量

在“型腔铣”对话框中,如图9-19所示进行用户参数设置。

1)在“型腔铣”对话框中,“切削模式”下拉列表中选择 ;

;

2)“步距”下拉列表中选择“恒定”;

3)“距离”文本框中输入13,单位选择“mm”;

4)“每刀的公共深度”下拉列表中选择“恒定”;

5)“最大距离”文本框中输入1。

图9-18 选取的片体

图9-19 “型腔铣”对话框

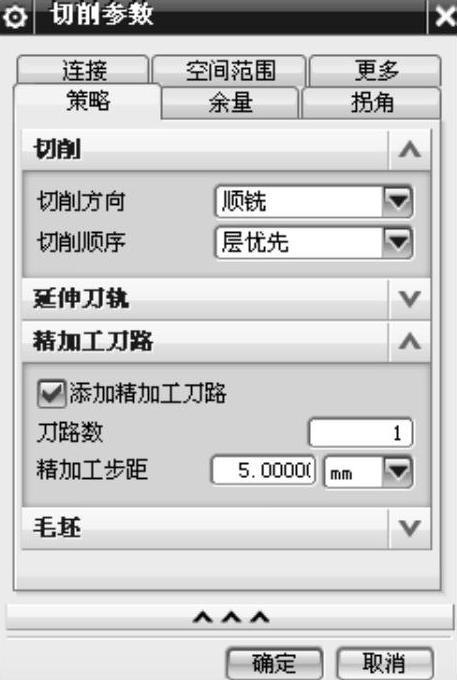

5.设置切削参数

在“型腔铣”对话框中,单击“刀轨设置”选项组下的切削参数后的“切削参数”按钮 ,系统弹出如图9-20所示的“切削参数”对话框,在该对话框中设置切削参数。

,系统弹出如图9-20所示的“切削参数”对话框,在该对话框中设置切削参数。

(1)设置策略

单击“策略”选项卡,按如图9-20所示设置各项参数:

·“切削方向”下拉列表中选择“顺铣”;

·“切削顺序”下拉列表中选择“层优先”;

·勾选“添加精加工刀路”复选框;(https://www.xing528.com)

·“刀路数”文本框中输入1;

·“精加工步距”文本框中输入5,单位为“mm”;

·其他参数采用默认值。

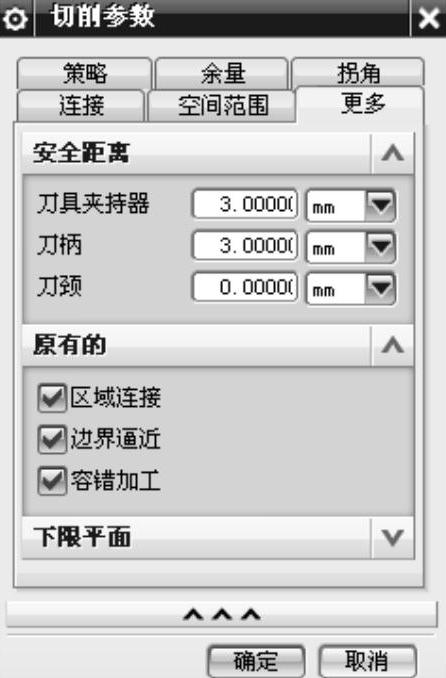

(2)设置其他参数

单击“更多”选项卡,按如图9-21所示设置各项参数:

图9-20 “切削参数”对话框1

图9-21 “切削参数”对话框2

·激活“边界逼近”;

·激活“容错加工”;

·其他选项采用默认值。

当“切削参数”设置完毕后,单击“确定”按钮,系统返回到“型腔铣”对话框。

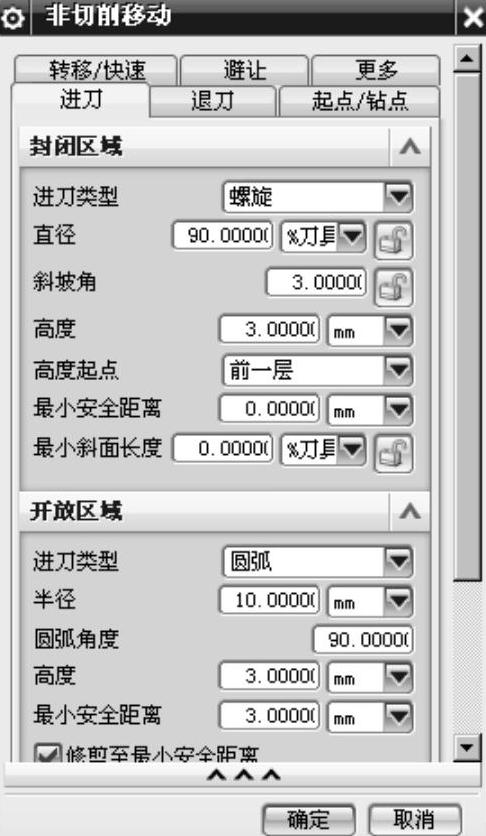

6.设置非切削移动

在“型腔铣”对话框中,单击“非切削移动”后的“非切削移动”按钮 ,系统弹出如图9-22所示的“非切削移动”对话框,在该对话框中设置非切削运动参数。

,系统弹出如图9-22所示的“非切削移动”对话框,在该对话框中设置非切削运动参数。

(1)设置进刀方式

在“非切削移动”对话框中,单击“进刀”选项卡,如图9-22所示。对话框上部为“封闭区域”进刀方式,下部为“开放区域”进刀方式,按图9-22所示设定各参数。

·“进刀类型”下拉列表中选择“螺旋”;

·“斜坡角”文本框中输入3;

·“最小斜面长度”文本框中输入0,单位选择“%刀具”;

·“开放区域”选项组下的“进刀类型”下拉列表中选择“圆弧”;

·“半径”文本框中输入10;

·“圆弧角度“文本框中输入90;

·其他参数采用默认值。

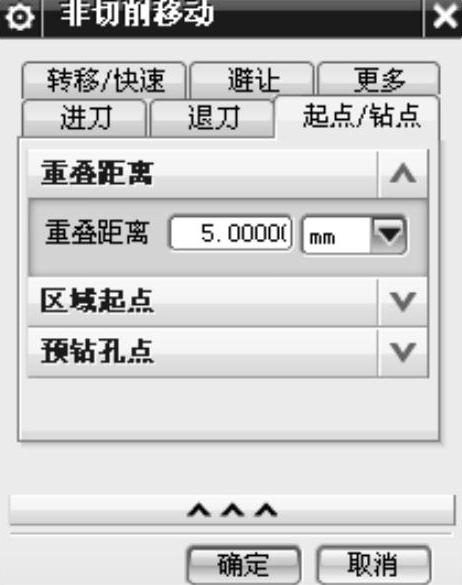

(2)设置起点/钻点

单击“起点/钻点”选项卡,如图9-23所示,在“重叠距离”文本框中输入5,单位选择“mm”。

其他选项卡中的选项和参数都采用默认值,单击“非切削移动”对话框中的“确定”按钮,系统返回到“型腔铣”对话框。

图9-22 “非切削移动”对话框1

图9-23 “非切削移动”对话框2

7.设置进给参数

单击“型腔铣”对话框中的“刀轨设置”选项栏下的“进给率和速度”后的“进给率和速度”按钮 ,系统弹出如图9-24所示的“进给率和速度”对话框。

,系统弹出如图9-24所示的“进给率和速度”对话框。

在“主轴速度”文本框中输入1600,单击“主轴速度”选项组下的“更多”选项栏,将“主轴速度”选项组下的“更多”选项组展开,“输出模式”下拉列表中选择“RPM”,“方向”下拉列表中选择“顺时针”。

“切削”文本框中输入420,单位选择mmpm。单击“进给率”选项组下的“更多”选项栏,将“更多”选项组展开,分别在“进刀”文本框中输入300,单位选择mmpm,单击“确定”按钮,系统返回到“型腔铣”对话框。

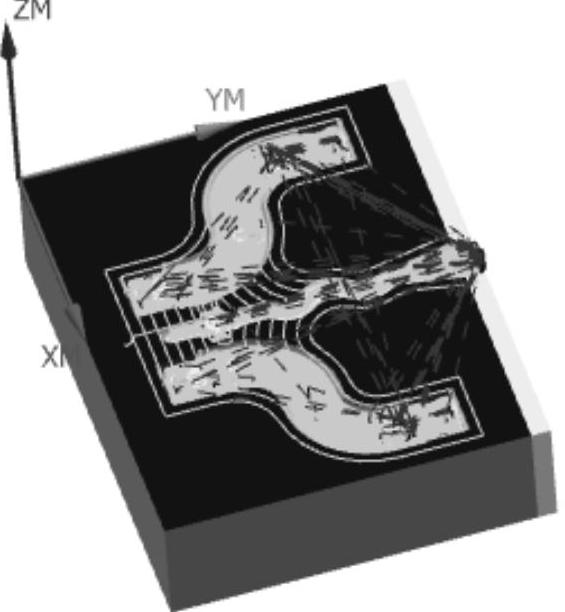

8.产生刀具路径

1)单击“操作”选项组下的“生成”按钮 产生刀具路径,观察刀具路径的特点。

产生刀具路径,观察刀具路径的特点。

2)选择“确定”按钮,接受生成的刀具路径,刀具轨迹如图9-25所示。

图9-24 “进给率和速度”对话框

图9-25 粗加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。