与干燥和裂解不同的是,气化需要水蒸气、空气或氧气等气化介质来重新排列原料的分子结构,以便将固体原料转化为气体或液体。这些气化介质也称为气化剂,常见的气化剂主要包括空气、水蒸气、二氧化碳、水蒸气-空气以及氢气。生物质气化技术可根据有无气化剂来分类,如图6-4所示。

图6-4 生物质气化技术分类

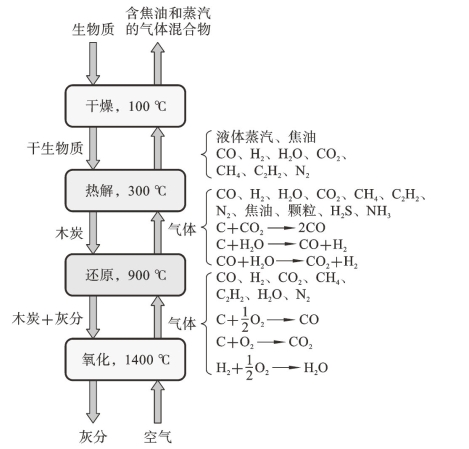

如图6-5所示,气化过程包括四个不同的物理和化学过程。在气化炉的干燥区,生物质中的水分以蒸汽的形式析出,而在裂解区,挥发性有机物从固定碳中析出。挥发物和固体碳随后根据气化炉类型依次进入氧化和还原区,反之亦然,同时它们与气化剂反应生成产物气体。空气、水蒸气、二氧化碳和纯氧是常用的气化剂,气化剂的选择完全取决于不同下游应用对产品气体质量的不同要求。利用空气作为单一气化剂时,由于空气中还含有氮,因此产生的气体中H2和CO浓度较低。另外,部分H2和CO参与完全燃烧,从而提高了CO2的浓度。由于水-气转换反应,在空气中加入外部水蒸气会提高H2浓度,它有助于平衡费-托合成中CO和H2的比例。然而,水蒸气的加入降低了气化的热效率。纯氧适合生产高浓度CO、H2和低浓度焦油的气体,但纯氧本身是一种昂贵的气化剂。二氧化碳也可以作为气化剂与碳反应生成一氧化碳,但是反应很慢。

图6-5 气化过程

6.2.1.1 空气

空气中的氧气与生物质中可燃组分发生氧化反应,向气化过程中的其他反应提供热量,产生可燃气。由于空气易于收集,不需要消费额外能源进行生产,因此空气是一种极为普遍、经济且容易实现的气化介质。

空气中含有约21%的氧气和78%的氮气,虽然氮气一般不参与化学反应,但氮气在气化反应过程中会吸收部分反应热,降低气化炉温度,阻碍氧气的充分扩散,降低氧化反应速度。不参与反应的氮气还会稀释生物质燃气中的可燃组分,降低燃气的热值。在空气气化的生物质燃气中,氮气含量可高达50%,燃气热值一般为5 MJ/m3,属于低热值燃气,不适合采用管道进行长距离输送。

车德勇等通过Aspen Plus软件模拟稻壳在固定床反应器中的空气气化反应,随着空气摩尔比的增加,CO、H2、N2等气体含量逐渐增加,CO2和CH4的气体产量降低,又因为CH4热值较大,气化气的总热值是降低的,故气化效率有所降低。

若以纯氧作为气化剂,严格控制氧气供给量,既可保证气化反应所需的热量,不需要额外的热源,又可避免氧化反应生成过量的二氧化碳。同空气气化相比,氧气气化由于没有氮气参与,反应温度和反应速率提高,反应空间缩小,热效率提高,生物质燃气热值也相应提高到15 MJ/m3,属于中热值燃气,可以与城市煤气相当。但是生产纯氧需要耗费大量的能源,故氧气气化通常适用于大型气化系统。

6.2.1.2 水蒸气

水蒸气作为气化剂时,气化过程中水蒸气与碳发生还原反应生成一氧化碳和氢气,同时一氧化碳与水蒸气发生水煤气变换反应以及各种甲烷化反应。生物质燃气产物中氢气和甲烷的含量较高,燃气热值可达到17~21 MJ/m3,属于中热值燃气。水蒸气气化的主要反应是吸热反应,因此需要额外的热源,但是,反应温度不能过高,且该项技术比较复杂,不易控制和操作。

贾爽等综述了水蒸气气化过程影响因素如反应温度、原料特性、催化剂和气化剂种类等,这些都对调控合成气中氢气含量方面起着关键作用。牛永红等提出生物质水蒸气气化会不可避免地产生焦油,升高温度可以减少粗产品中焦油的含量,但是同时也增大了反应器中产生烧结的可能,所以加入催化剂可以起到画龙点睛的作用。

6.2.1.3 二氧化碳

二氧化碳是近年来快速发展的一种气化剂。气化过程中二氧化碳与碳发生反应产生一氧化碳,该过程是强吸热反应。可人为提高反应产率,调节合成气组成。利用工业释放的二氧化碳作为气化剂,还能有效减少二氧化碳的排放,是一种清洁利用手段,具有较好的社会、经济、生态效益。但是二氧化碳的反应活性低,反应速率比水蒸气气化反应速率低很多。此外,二氧化碳参与的反应大多为吸热反应,需要更多的热量来提供反应热,单位耗氧量也会增加,后续酸气脱除的步骤也需要扩大设备规模。因此,目前单独的纯二氧化碳作气化剂还未大规模工业化。

王燕杰利用气化管式炉和热重分析仪进行了实验,通过分析产物产量、产物组分和热重曲线等得出,随着CO2流量的增加,固体产物减少,气体产物增加,而气体组分中CO2明显增加,CO出现先增加后减少的趋势,H2含量减少。王燕杰等综述了温度、压力、催化剂和产物中CO的浓度等因素对生物质在CO2气氛中气化的影响。其中,提高反应温度可以明显提高反应速率;压力的作用较复杂,反应过程不仅受总压力的影响,而且还受到反应物分压的影响;碱金属元素和碱土金属可以促进反应;根据反应机理,气体中CO含量过高会抑制反应的进行,降低反应中CO的分压和含量可以促进反应。(https://www.xing528.com)

6.2.1.4 水蒸气-空气/氧气

使用水蒸气-空气混合气化主要是为了克服空气气化产物热值低的缺点。理论上,水蒸气-空气气化比单独使用空气或水蒸气作为气化剂的方式都要好,因为其减少了空气的消耗量,气化的一部分氧可由水蒸气提供,并生成更多的H2和碳氢化合物,提高了燃气的热值,合成燃气的热值约为11.5 MJ/m3。此外,空气与生物质的氧化反应,可提供其他反应所需的热量,不需要额外的加热系统。同时,也不需要一套专门的制氧设备,减少了运营成本。

车德勇等利用Aspen Plus软件建立了生物质在流化床内的空气-水蒸气气化模型,将模型在某一工况下的模拟结果与试验数据进行对比,验证了模型的适用性;并且利用软件的灵敏度分析功能研究了气化温度、当量比(ER)和蒸汽生物质质量比(S/B)值对产气组分、产气热值以及气化效率的影响,得出如下结论:

(1)随着气化温度的升高,产气中H2含量呈现上升趋势,而CO和CH4含量呈下降趋势,模拟值与试验值在整个温度范围内吻合较好,说明该模型具有一定的适用性。

(2)随着ER值的增加,产气中CO2含量呈上升趋势,CH4、CO和H2含量呈下降趋势,产气热值也随之减小。但由于气体产率是上升的,因此气化效率随ER值的增加先上升后下降,在ER=0.27左右时气化效率达到最大值。

(3)随着S/B值的增加,产气中H2和CO2含量增加,CO含量减少。当S/B值取1.3~1.7时,产气热值较高,可达到11.8 MJ/m3。当S/B=1.3时,气化效率达到最大值,为86.9%。

1992—1996年,西班牙萨拉戈萨大学开办了配有水蒸气-氧气混合物的生物质流化床气化试验工厂。气化器的内径为15 cm,高度为3.2 m。它以5~20 kg/h的流量输入松木屑。研究小组研究的主要操作变量是气化床温度(780~890℃)、水蒸气与氧气的比(2~3)和气化剂(H2O+O2)与生物质的比(0.6~1.6)。当水蒸气与氧气的比(H2O/O2)为3时,气化炉用作自热反应器。用水蒸气和氧气进行气化时,气化炉出口处的生产气成分以干燥基体积分数计为13%~29%H2、30%~50%CO、14%~37%CO2、5%~7.5%CH4和2.3%~3.8%碳化合物。因此,获得的低位发热量(LHV)为11.4~15.7 MJ/Nm3(干燥基)。原料煤气中的水蒸气含量为32%~60%(体积分数)。气体产量为0.86~1.2 g/(Nm3生物质),焦炭产量为5%~20%,表观热效率(定义为干燥产品气的LHV与进料的LHV之比)为60%~97%。产生的焦油的主要成分是苯酚、甲酚、萘、茚和甲苯。在干燥气体中,原料气中的焦油含量在2~50 g/Nm3之间变化。根据测试过程中获得的结果和经验,研究小组认为研究过程的最佳和推荐操作条件如下:气化床温度在800~860℃之间,H2O/O2约为3.0,(H2O+O2)/生物质为0.8~1.2,气体停留时间(在气化床中)约为2s。在这些条件下,获得了焦油含量约为5 g/Nm3的相对清洁的气体。为了获得焦油含量较低或H2含量较高的热燃料气体,该小组还研究了使用流化床下游的煅烧白云石流化床和商用蒸汽重整催化剂进行热气净化和提质。使用煅烧白云石时,燃气中的H2和CO含量分别增加了16%~23%(体积分数)和15%~22%(体积分数)(干燥基)。气体产量也增加了0.15~0.40 Nm3/(kg生物质)。在催化床之前使用不同的商业镍基蒸汽重整催化剂,与煅烧白云石的流化床结合,以将原料气中的焦油含量降低至2 g/Nm3的限值以下,从而避免了催化剂因焦油而失活。在生成过程中,H2和CO含量分别增加了4%~14%和1%~8%(体积分数,以干燥基计),CO2和CH4含量分别降低了0~14%、87%~99%(体积分数,以干燥基计)。在逐渐升高的温度下,水蒸气含量降低了2%~6%。LHV降低了0.3~1.7 MJ/Nm3,气体产量提高了0.1~0.4 Nm3/(kg生物质),表观热效率提高了1%~20%。

水蒸气-氧气气化的主要缺点是需要空气分离单元。尽管在大规模煤气化中低温空气分离技术非常先进,但在环境压力下运行的中小型生物质气化技术中,空气分离主要是通过选择性氮气-氧气吸附系统(例如变压装置)来实现变压吸附(PSA),需要压缩空气。因此,当PSA分离效率小于1时,需要压缩比气化过程中有效利用的氧气流大五倍的气流甚至更多,这对整个系统的能源效率造成了重大影响,将需要生物质转化厂产生电力的约20%来提供所需的氧气流。

6.2.1.5 氢气

氢气作为气化剂的主要气化反应是氢气与固定碳、水蒸气生成甲烷及轻烃气体,此反应可燃气的热值为22.3~26 MJ/m3,属于高热值燃气。但氢气气化反应的条件极为严格,需要在高温高压下进行,且氢气较为危险,一般不常使用。

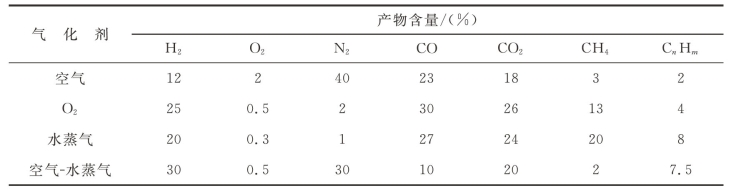

不同气化剂对所得产物的影响如表6-8所示。

表6-8 不同气化剂对所得产物的影响

秦育红针对锯末和秸秆两种原材料,研究了不同气化剂对气化产物中气体和焦油的组成和变化规律的影响,发现提高气化温度和增加水蒸气的量仅能改变不同分子量分布范围内焦油组分的相对含量,不能改变生物质原料气化焦油中组分的分子量分布范围。

梁荣真等通过数值模拟研究了不同初始温度对气化最终温度的影响以及不同二氧化碳占比对最终气化产物的影响,发现在一定温度范围内,初始温度的变化对生物质气化装置最终温度的影响不大。在一定范围内给定壁面合适的温度,有利于一氧化碳和氢气的生成;用二氧化碳作气化剂,需要较高的反应温度,加入适量比例的二氧化碳有利于一氧化碳和氢气的生成,同时可以减少气化过程中生成的二氧化碳。

Xu将玉米秸秆在N2、CO2和H2O条件下气化制备生物质炭样品,并进行系统表征以揭示气化剂对气化过程中炭结构特征演变的影响。结果表明,反应温度的升高对炭在H2O和CO2气氛中的气化有积极的影响。在H2O和CO2条件下,炭孔结构的演化差异很大。CO2促进了微孔的形成,而在H2O条件下,中孔和大孔的形成更多。此外,在800℃下获得的炭结构比在600℃下获得的炭结构更有序。与纵向合并相比,芳族层优先横向生长。而且,炭和气态剂之间的气化机理是不同的,无定形碳与CO2反应,而交联的碳更可能在与H2O进行焦炭气化时被消耗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。