板件FMS一般由CNC机床、模具的自动存储与快速更换系统、板料自动仓库、板料自动传输及自动上料系统、成形件自动卸料、传输及分拣系统、废料自动传送与收集装置以及计算机管理与控制系统等组成。

用于板材加工的CNC机床有CNC全自动冲裁压力机(转塔冲床)、CNC激光切割机、CNC等离子切割机、CNC弯板机、CNC剪板机及直角剪以及高压水(磨料)切割装置等,近年来还发展了一些弯曲中心、剪切中心及冲剪复合中心等自动化程度更高功能更齐全的CNC加工中心。

在板料冲压和成形过程中,模具有着特别重要的意义,冲压件成形的主要信息均凝聚在相应的模具中。冲压件形状越复杂,制造相应模具所需的成本越大,时间越长,而且直接反映在冲压件的经济性上。因此,只有缩短模具生产的周期并降低其生产成本,才能极大地促进冲压生产过程的柔性化。

将复杂的冲裁或成形模具分解为简单的标准单元模具,并利用计算机控制来实现快速自动换模,且在冲压成形过程中自动控制工件和模具的相对运动,可以大大提高板料冲压的柔性。采用多工位转塔冲床或模具库,加上换模机械手,可以将换模时间减少到只有几秒钟。

模具制造毕竟费时又费钱,其柔性化也受到一定限制。利用橡皮拉伸和液体拉伸可以实现部分模具的柔性化。在数控技术迅速发展的支持下,板料轮廓形状的加工已实现了无模化。在步冲的基础上发展了激光切割与等离子切割,其切面平面度仅为30~40μm。高压水(磨料)切割钢板由于不产生高温,改善了环境污染,也得到一定发展。

利用成组技术,将工件按相似准则分类编组进行生产,可以缩短工件运行路线,改善物流。

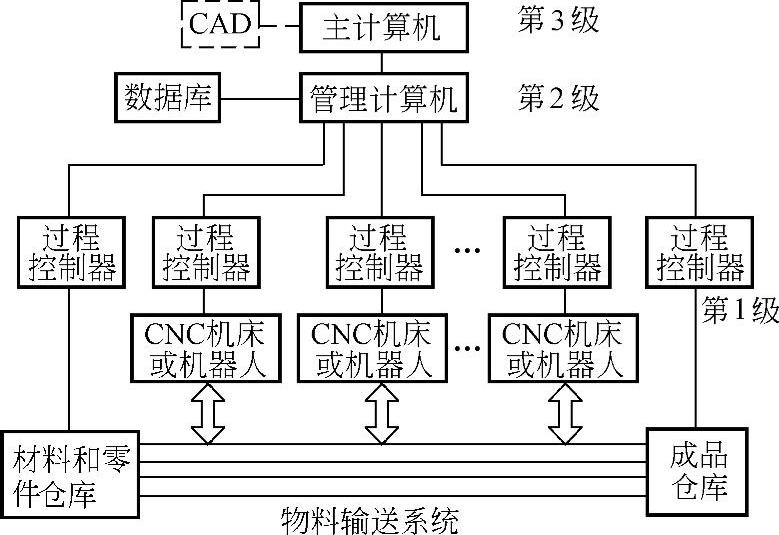

控制系统一般为三级分布式计算机控制系统,如图6-1-1所示。第一级主要是板材加工机床、模具装卸及更换机械手、自动上、下料装置的控制,包括各种加工作业的控制与监测。第二级相当于DNC的控制,它包括整个系统运转的管理,工件流动的控制,工件加工程序的分配以及第一级生产数据的收集。第三级计算机负责生产管理,主要编制日程进度计划,将生产所需的信息,如冲压工件的种类和数量、每批生产的期限、所需模具种类和数量等送到第二级系统管理计算机。主计算机(第三级)也可以与CAD相联,利用CAD的工件设计数据来进行数控编程,再把数控数据送到第二级,此外,还可从第二级接受生产结果及其有关数据。

现以美国麦克格劳—爱迪生公司在明尼阿波利斯城的奥纳机械制造厂的一个板件柔性制造系统为例,它是在1984年建成的,当时总投资250万美元,虽然已过去二十多年,但仍不失为一个典型来说明板件柔性制造系统的组成。奥纳机械厂的主要产品是可移式及固定式发电机、柴油及汽油发动机、配电装置、振荡器及功率调节装置等。

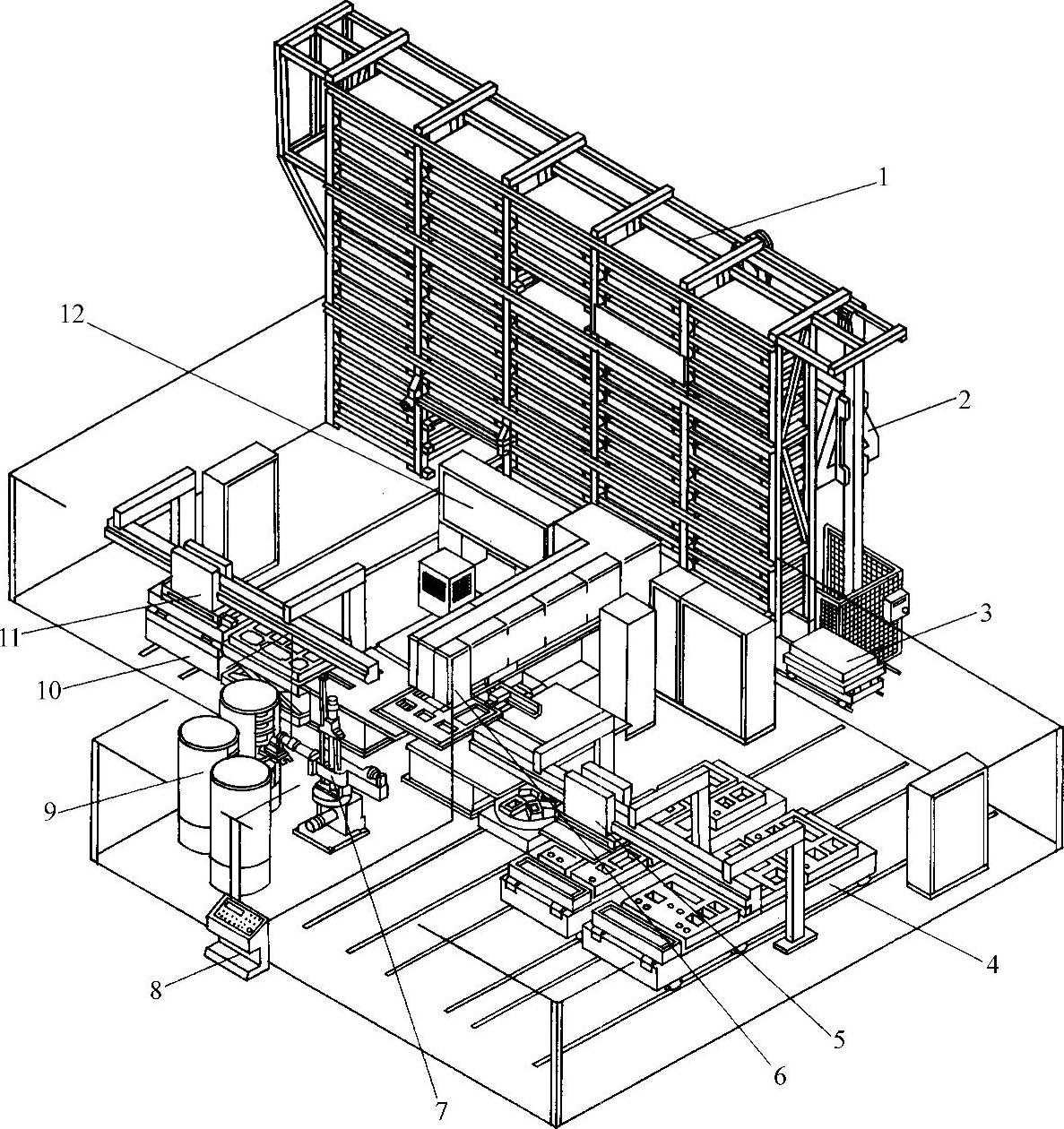

图6-1-2所示为该FMS的示意图,整套装置由德国通快(Trumpf)公司提供,主机为通快公司生产的Trumatic180激光冲裁组合式压力机6,它由一般冲裁压力机与能切割6mm厚板料的激光切割装置组合而成,每分钟行程420次,激光切割速度为1.5~10m/min。大部分工作由冲裁工序完成,而不规则的外形和内孔则由激光来切割。

图6-1-1 用于FMS的三级分布式控制系统

图6-1-2 典型的板件FMS(Trumpf)

1—板材仓库 2—堆垛机 3—输出入小车 4—能分拣工件的运输小车 5—卸料装置(Trumpflift E) 6—Trumatic180CNC激光切割及冲裁压力机 7—三轴GMF模具更换机械手 8—主控制台 9—三个旋转模具库 10—将装在货箱中的板料送到上料机的小车 11—自动板材上料机(Trumpflift B) 12—激光柜及控制柜

冲模下面有真空系统来自动吸除冲裁废料。冲裁时,由自动计量润滑系统向冲头、凹模及板料喷油—气混合剂进行润滑。

在压力机前方,设有三个自动旋转模具库,每个模具库有10层,每层沿圆周可存放10套模具,共可存放300套,保证了奥纳公司连续进行自动化生产所需的模具数量,将来,根据需要,还可以增设模具库。采用一个三轴GMF—M1型的机械手来更换模具,它装有两端轴向夹钳,可自动将使用过的模具送回旋转模具库,并根据指令选择下一工步所需的模具。

设有模具自动修磨补偿系统,模具每使用一次,DNC即计数一次,如冲模使用次数达到允许的规定次数时,主监控站即发出讯号,将模具从模具库撤出并进行修磨。修磨好的模具返回模具库时,补偿系统自动将该模具使用次数置零,准备再次使用。(https://www.xing528.com)

奥纳公司的原材料供应者使用专门设计的货箱来装运板料,当货箱到达时,由输入输出小车3送到板材仓库区,并将板料厚度值输入控制盘。由堆垛机2从小车3上把货箱放在称重装置上称重,材料数量及其厚度值即存入存货报表中。然后堆垛机将货箱放入51个货格中的一个,每个货格能承重3t,可以装尺寸为1.2m×2.4m的板材,最大高度为165mm。

当需用板材时,堆垛机按照计算机指令,自动寻找到所需板材的货格地址,取出货箱放到运送小车10上,并用光束检测器来检查板料堆最大高度,然后,小车10将货箱送到自动板材上料机(TrumpfliftB)11处。

自动板材上料机11有12个大直径的真空吸盘,根据板材的尺寸,每个吸盘可根据程序的指令处于“吸”或“放”的位置。上料机通过吸盘将单张板材以76m/min的速度运到压力机6上。在冲压加工之前,以X轴及Y轴两个方向的定位销来保证板材的定位精度。当吸盘仍吸住时,四个夹钳动作并夹紧,以固定板材的位置,在定位销及每个夹钳喉部都设有传感器,在板材已对准位置后,给吸盘以讯号,使之释放,并让上料机返回原来位置以准备下一个循环。

设有一个厚度检测器。它用一个测头来测量加工以前的板料电感值,并将读数与DNC管理系统文件中所应使用的板厚值相比较,以检查所运来的板材厚度是否正确。

加工好的冲压工件,由卸料装置5(TrumpflitE)从压力机上运出,卸料装置有72个吸盘,它可根据冲压工件的外形尺寸及内孔形状来分别控制它们,使之处于“吸”或“放”的状态。

如冲压好的工件尺寸小于200mm×400mm,则落入激光切割头旁边的程序控制的落料滑槽,然后由小件分拣器(Trumasort)进行分拣,分成六种不同尺寸的冲压件,分别进入六个料箱中,然后由小车运出。

如冲压工件的尺寸大于200mm×400mm,则由卸料装置吸住并运到另一端的两台运输小车4上,分别进入小车4上的9个大尺寸料箱中。而长条形工件则被分拣到小车前端的长条料箱中,以备后续工序使用。

仅有的人工操作是当冲压工件已被分拣到料箱及运输小车上后,由叉车将装满的料箱送到仓库或其他后续工序区。

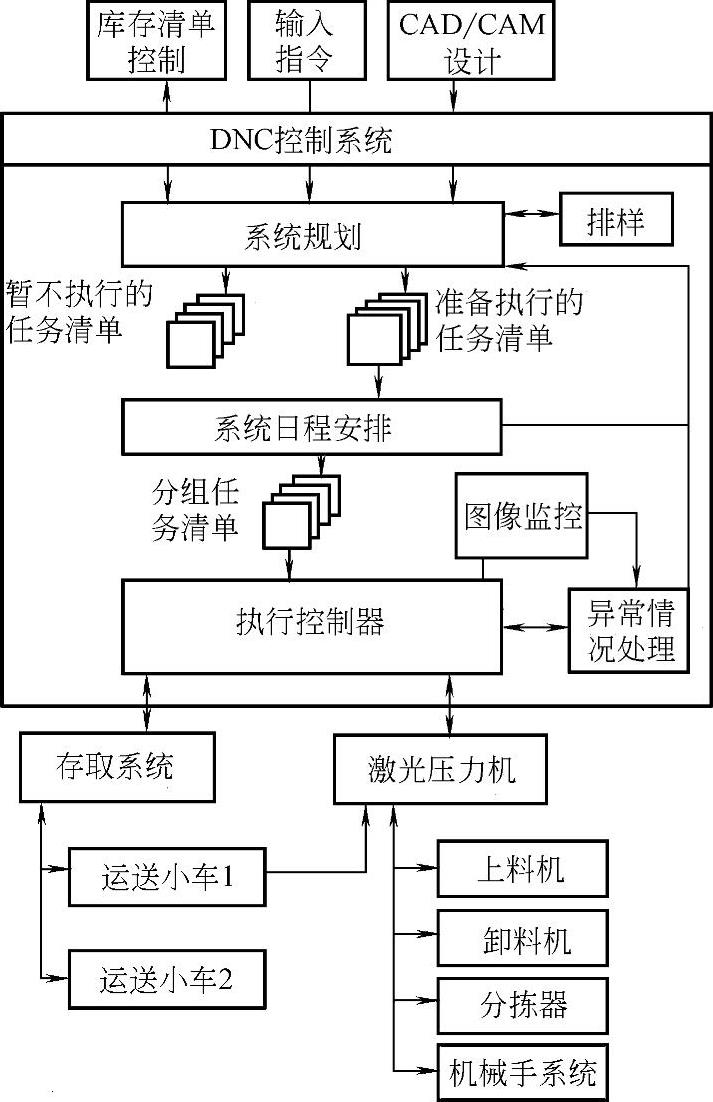

物料搬运、模具更换、冲裁加工以及单元所有其他功能均由DNC管理系统管理并协调,所用计算机为VAX—750的32位计算机。

此系统中可以自动进行冲压件排样。当从生产指令、库存清单、CAD/CAM软件及模具计划安排中接受到生产要求后,由计算机转变为顺序过程,并自动以两种模式在板料上排样:一种是按计划日程生产,另一种则按计划外的紧急需求安排。

排样软件以三种方式接受输入:APT源文件、APT-CL文件或NC码。软件可根据生产需要在30s内完成在1200mm×2400mm板料上的排样工作,并准备好一些可能的候补排样方案。

DNC还有异常情况处理模块,当出现问题时,可提供即时的情报,以协助监控者了解问题所在及如何去解决,以便及时解除故障,使系统迅速回到不停顿的操作状态。

图6-1-3所示为该系统的示意图。

图6-1-3 DNC管理框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。