当材料或结构受到多次重复变化的载荷作用后,在应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生破坏。这种在交变载荷持续作用下材料或结构的破坏现象,叫做疲劳破坏。应力波动的每个周期都会或多或少损坏物体,在循环一定数量的周期之后,物体会变得越来越衰弱以致最终破坏。绝大多数机器零件都是在交变载荷下工作,这些零部件疲劳失效是主要的破坏形式。例如,转轴有50%或90%都是疲劳破坏。其他如连杆、齿轮的轮点、涡轮机的叶片,轧钢机的机架,曲轴,连接螺栓、弹簧压力容器、焊接结构等许多机器零部件,疲劳破坏占绝大部分。因此,抗疲劳设计广泛应用于各种专业机械设计中,对于航空、航天、原子能、汽车、拖拉机、动力机械、化工机械、重型机械等抗疲劳设计更为重要。

疲劳失效有3个阶段:

(1)阶段1材料中形成一处或多处裂纹,材料的任何位置都可能形成裂纹,但通常发生的位置是边界面,因为这里有更高的应力波动。裂纹产生的原因很多,材料细微结构的缺陷以及加工或处理引起的表面刮擦都是其中的原因。

(2)阶段2部分或所有裂纹因继续应用载荷而增大。

(3)阶段3设计为容忍所应用载荷的能力继续恶化,直到失效发生。

由于模型的表面暴露在各种不同环境中(湿气等),通常也是应力最高的部位,这些部位也是最容易形成并开始扩展的地方,因此加强模型表面可以延长模型在疲劳下的寿命。(https://www.xing528.com)

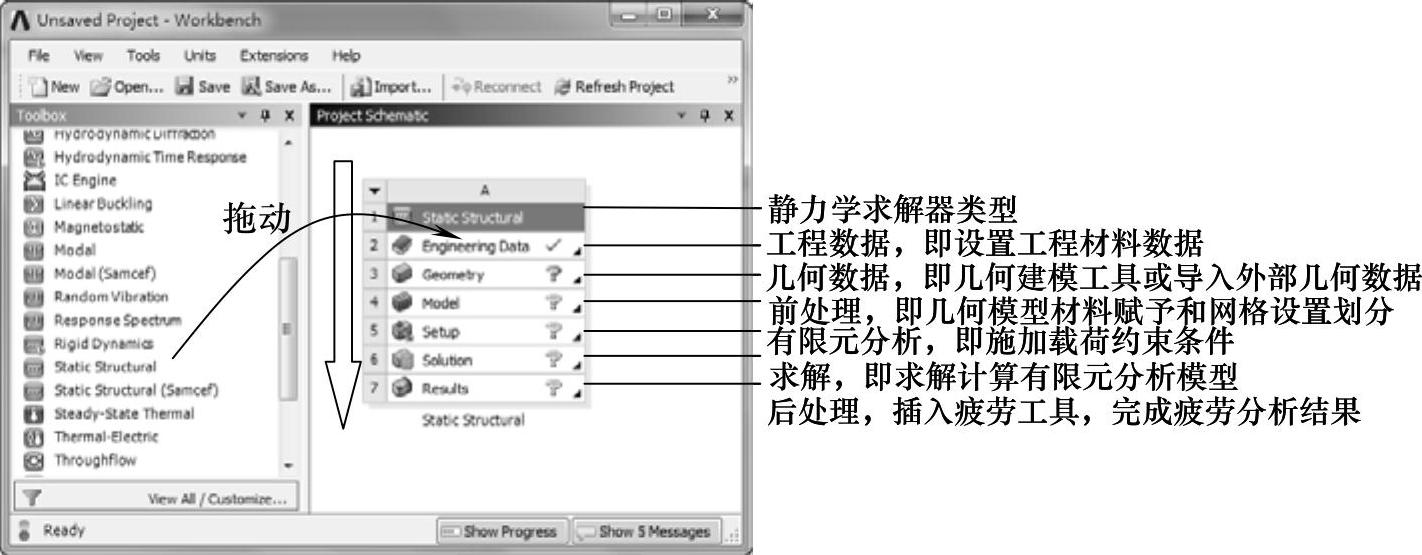

ANSYS Workbench疲劳分析是在线性静力分析基础上,通过设计仿真自动执行的。对疲劳工具的添加,无论在求解之前还是之后,都没有关系,因为疲劳计算并不依赖应力分析计算。尽管疲劳与循环或重复载荷有关,但使用的结果却基于线性静力分析,而不是谐分析。在ANSYS Workbench左侧工具箱中的【Analysis Systems】下的【Static Structural】上按住鼠标左键,拖动到项目管理区,即可创建静力学分析项目。按照分析项目从上到下的顺序执行静力分析,最后插入疲劳工具即可获得疲劳分析结果,如图7-1所示。

图7-1 创建静力学分析项目

在疲劳分析中需要注意的是:由于有线性静力分析,所以需要用到杨氏模量和泊松比;如果有惯性载荷,则需要输入质量密度;如果有热载荷,则需要输入热膨胀系数和热传导率;如果使用应力工具结果(Stress Tool result),那么就需要输入应力极限数据,而且这个数据也是用于平均应力修正理论疲劳分析。疲劳模块还需要使用到在工程数据分支下的材料特性中的S-N曲线数据,S-N曲线数据是在材料特性分支条下的“交变应力与循环”(Alternating Stress vs.Cycles)选项中输入的。如果S-N曲线材料数据可用于不同的平均应力或应力比下的情况,那么多重S-N曲线也可以输入到程序中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。