1.数控车床工作精度检验

数控机床完成以上的检验和调试后,基本完成了各项独立指标的相关检验,但并没有完全体现出机床整体的、在实际加工条件下的综合性能,而用户往往也非常关心整体的、综合的性能指标,所以还要完成工作精度的检验,以便确定机床的整体性能是否满足设计要求。

根据GB/T16462—1996“数控卧式车床精度检验”国家标准,数控车床工作精度主要内容为车圆柱时的圆度、车端面时的平面度、车螺纹时的螺距精度以及车半圆弧时的轮廓变化、直径的尺寸和圆度误差。

(1)精车单端夹持圆柱体

① 检验方式。精车夹持在标准工件夹具上的圆柱试件。单刃车刀安装在回转刀架的一个工位上。

检验零件的材料和刀具的形式及形状、进给量、切削深度、切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

② 试件简图。圆度与切削加工直径的一致性简图如图4-4所示。

图4-4 圆度与切削加工直径的一致性简图

③ 测量项目及允差。

a.使用圆度仪测量靠近主轴轴端零件的半径变化,要求精度变化满足:

范围1(Lmax=250):0.003;

范围2(Lmax=500):0.005。

b.使用千分尺测量相邻环带间的差值不应超过两端环带间测量差值的75%(移动轨迹直线度的影响)。

切削加工直径的一致性满足:

范围1(Lmax=250):300长度上为0.020,长度不一致时按比例折算;

范围2(Lmax=500):300长度上为0.030。

(2)精车端面的平面度

① 检验方式。精车夹持在标准工件夹具上的试件端面。单刃车刀安装在回转刀架上的一个工位上。

检验零件的材料和刀具的形式及形状、进给量、切削深度、切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

② 试件简图。精车端面的平面度检验简图如图4-5所示。

图4-5 精车端面的平面度检验简图

③ 测量项目及允差。使用的量具有平尺、量块和指示器(千分表)。允差为300直径上为0.025只允凹。

(3)螺距精度

① 检验方式。用一把单刃车刀车螺纹。V型(三角)螺纹形状满足螺纹的螺距不应超过丝杠螺距的一半。

试件的材料、直径、螺纹的螺距连同刀具的形式和形状、进给量、切削深度及切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

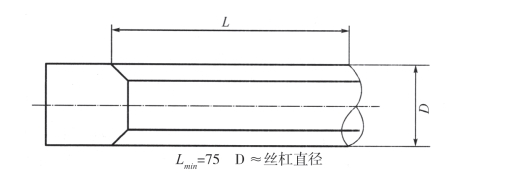

② 试件简图。如图4-6所示为外径为50、长度为75、螺距为3的典型试件。

图4-6 螺距精度检验简图

③ 测量工具及允差。使用的工具有显微镜和丝杠螺距检测仪。允差为任意50测量长度上为0.01。

④ 综合试件。检验项目为在各轴的转换点处的车削轮廓与理论轮廓的偏差(包括直线、内斜、外斜、内圆弧、外圆弧等多种过渡)。

a.检验方式。编程用一把单刃车刀车削试件的轮廓。试件的材料、直径、螺纹的螺距连同刀具的形式和形状、进给量、切削深度和切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

b.简图。如图4-7所示为综合试件简图,如图4-8所示为盘类车床轮廓的偏差检验简图。

c.测量工具及允差。检验的工具有轮廓比较仪或三坐标测量仪。允差范围1为0.030,范围2为0.045。

图4-7 综合试件简图

图4-8 盘类车床轮廓的偏差检验简图

(4)基准半径的轮廓变化、直径的尺寸及圆度误差

① 检验方式。用程序1或程序2车削三个试件。程序1:以15°为一个程序段,从0°至105°(即7个程序段)分段车削球面,不用刀尖圆弧半径补偿。

程序2:只用一个程序(1°~105°)车削球面,不用刀尖圆弧半径补偿。必须以圆弧的中心轨迹编程,否则在加工过程中,切削点会不断变化。

② 工序。具体工序如下:

a.精加工加工余量为0.13。(https://www.xing528.com)

b.将试件NO.1精加工到要求尺寸。

c.不调整机床,将试件NO.2和NO.3精加工到要求尺寸,如图4-9所示。

图4-9 基准半径的轮廓变化、直径的尺寸及圆度误差检验图

③ 检验工具及允差。检验工具为坐标测量仪,允差如表4-10所示。

表4-10 基准半径轮廓变化、直径尺寸及圆度误差表

注:① 试件达到的表面粗糙度要做记录;② 刀尖圆弧半径的精度必须达到机床输入分辨率的两倍,并且刀具的前角为0°,有前角圆弧就有误差。③ 必须使用紧密、稳定的材料(如铝合金)以获得满意的表面粗糙度;④ 通过这三个试件的比较就能得到负载条件下的重复定位精度;

2.加工中心工作精度检验

国标JB/T87717—1998“加工中心检验条件第7部分:精加工试件精度检验”是根据国际标准草案ISO/DISIO791—7“加工中心检验条件第7部分:精加工试件精度检验”制定的,也是目前国内加工中心工作精度检验的依据。

根据该标准,轮廓加工试件共有两种规格:JB/T8771.7—A160试件图(见图4-10)和JB/T8771.7—A320试件图(见图4-11)。

图4-10 JB/T8771.7—A60试件图

试件的最终形状应由下列加工形成:

(1)通镗位于试件中心直径为“p”的孔。

(2)加工边长为“L”的外正四方形。

(3)加工位于正四方形上边长为“q”的菱形(倾斜60°的正四方形)。

(4)加工位于菱形之上直径为“q”、深为6mm(或10mm)的圆。

(5)加工正四方形上面,“α”角为3°或tanα=0.05的倾斜面。

图4-11 JB/T8771.7—A320试件图

(6)镗削直径为26mm(或较大试件上的43mm)的四个孔和直径为28mm(或较大试件上的45mm)的四个孔。直径为26mm的孔沿轴线的正向趋近,直径为28mm的孔为负向趋近。这些孔定位为距试件中心“r·r”。

轮廓加工试件允许的允差如表4-11所示。

表4-11 轮廓加工试件几何精度检验单位:mm

注:① 如果条件允许,可将试件放在坐标测量机上进行测量;② 对直边(正四方形、菱形和斜面)而言,为获得直线度、垂直度和平行度的偏差,测头至少在10个点处触及被测表面;③ 对于圆度(或圆柱度)检验,如果测量为非连续性的,则至少检验15个点(圆柱度在每个侧平面内)。

具体的步骤如下。

(1)选择试件。

① 试件的材料。试件的材料一般为铸铁或铝件(铝件零件越来越多,重量轻,抗腐蚀,加工中心加工铝件的概率非常高),也可按照制造厂与用户间的协议选取。

② 试件的尺寸按照相关标准从表4-12中选择轮廓加工试件尺寸标准(如图4-11和图4-12所示尺寸)。

表4-12 轮廓加工试件尺寸标准

注:L为试件外正四方形的边长;m为试件毛坯底座的正方形边长;p为试件中心孔的直径;q为位于正四方形上菱形的边长(倾斜60°的正四方形);r为四个镗孔距离实践中心的距离;a为正四方形上面倾斜面的角度。

(2)定位试件。试件应位于X行程的中间位置,并沿Y轴和Z轴在适合于试件和夹具定位及刀具长度的适当位置处放置。当对试件的定位位置有特殊要求时,应在制造厂和用户的协议中规定。

(3)固定试件。

① 试件应在专用的夹具上方便安装,以达到刀具和夹具的最大稳定性。夹具和试件的安装面应平直。

② 应检验试件安装表面与夹具夹持面的平行度。应使用合适的夹持方法以便使刀具能贯穿加工中心孔的全长。建议使用埋头螺钉固定试件,以避免刀具与螺钉发生干涉,也可选用其他等效的方法。试件的总高度取决于所选用的固定方法。

(4)设定试件刀具和切削参数。试件的材料和切削刀具及切削参数按照制造厂与用户间的协议选取,并应记录下来,推荐的切削参数如下:

① 切削速度:铸铁件约为50m/min;铝件约为300m/min。

② 进给量:约为0.05~0.10mm/齿。

③ 切削深度:所有铣削工序在径向切深应为0.2mm。

(5)根据指定的数控程序进行试件加工。

(6)根据轮廓加工试件几何精度检验的允差表,逐项进行精度检验。

(7)记录相关数据,分析数控机床加工精度是否符合要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。