几何误差、热误差、力误差、刀具磨损误差都是通过改变机床组成部件几何形状引起的。相关研究均提到了补偿方式,常见直接的补偿方法是通过建模获取误差量和方向,然后通过控制机床反向运动抵消误差。这种补偿方式,本著作认为通常用在补偿速率和误差变化速率的相对匹配的情况下,才能较好实现补偿效果。

如振动误差源于机床控制系统和机床机体之间的动态响应,这种误差采用直接的位移补偿方法难度很大,因为误差信号是高频动态变化的,补偿信号通过数控系统到伺服系统,再到电机开始运转到达补偿位置需要一定时间,这就造成补偿信号和误差信号之间具有一定的时间差,出现补偿不及时造成的补偿位移矢量与实际误差矢量的不匹配现象,补偿后果难以预料。

(1)几何误差控制

机床几何误差在某个空间位置是相对稳定的,属于静态误差和系统误差,具有可重复性,可以采取离线方式进行测量,进而根据几何误差的变化规律进行软件补偿的方式减小。即如果知道几何误差的值,可控制机床主轴和工作台,向相反位置偏移等量的值实现补偿。相对于从硬件角度提升机床零部件的加工精度和装配精度方法,此方法更加简单和经济,因此目前应用较广。

数控机床几何误差软件补偿技术是一种综合性技术,主要包括几何误差测量、几何误差元素的辨识分离、几何误差建模、几何误差补偿等部分。

几何误差测量和几何误差元素的辨识分离是实现几何误差建模和几何误差补偿的基础。为了得到精确的误差模型来实现有效的误差补偿,需要对数控机床的各项误差进行测量和辨识分离。从误差测量过程来看,误差测量辨识可分为以下3 种方法:

①直接测量法。直接测量法是直接地测量机床单项或几项误差,具有测量直观、精度可靠的特点。

②间接测量法。间接测量法是通过测量数控机床加工工件的误差来辨识得到机床的各项误差,例如机床验收标准中要求采用的“圆形-菱形-方形”试切法,就是间接测量法。

③综合测量法。综合测量法则是通过参考物或测量仪器获得机床指令点或轨迹的综合误差,再根据误差模型分析辨识最终得到机床的各项误差项。

从测量对象来看,误差测量辨识主要可分为以下两种:

①平动轴测量辨识。平动轴的几何误差测量辨识方法较为完善,可得到平动轴包括垂直度误差在内的几乎所有几何误差项。使用球杆仪来测量辨识数控机床几何误差是最常用的手段之一。早在20 世纪80 年代,Kakino 就提出了基于球杆仪的圆测法,该方法可通过对测量得到的综合圆误差分析得到各个几何误差项。刘焕牢研制了一款二维球杆仪并用其测量圆轨迹的径向误差和角度误差。Wang 使用3D 球杆仪测量机床空间位置误差和姿态误差。Mize 使用激光球杆仪克服了原球杆仪测量范围和球杆仪杆长的限制进行了误差测量。另一种常用的手段是采用激光干涉仪。由于激光具有高强度、高方向性和高度单色性等优点,激光测量技术在数控机床误差测量中的应用越来越广泛。激光干涉仪可测量数控机床定位精度、重复定位精度等,也可用来进行几何精度检测,包括直线度、垂直度、俯仰角和偏摆角等的测量。Zhang和Hu 就是基于激光跟踪仪提出了三点法来辨识运动轴的6 项几何误差。

②旋转轴测量辨识。旋转轴是五轴数控机床的主要功能部件,旋转轴的几何误差测量辨识是五轴数控机床几何误差建模的关键步骤之一。相比平动轴的几何误差测量辨识,旋转轴的几何误差辨识方法并不是特别完善。球杆仪也是进行旋转轴测量辨识的常用工具之一:Mayer 等人使用球杆仪测量辨识五轴数控机床位置误差。Tsutsumi 和Saito 采用两个平动轴和一个旋转轴同步运动的方式使得球杆仪相对于待测旋转轴保持静止,分别将球杆仪敏感方向置于旋转轴的径向、切向和轴向来测量辨识旋转轴的位置误差。Chen等人选择3 个不同测量点通过三轴同步运动运行球杆仪,并基于旋转轴几何误差模型结合各个测点具体位置建立了矩阵形式的辨识模型,得到了旋转轴的6 项几何误差。

几何误差建模包括几何误差元素建模和综合几何误差数学建模,几何误差元素模型表示了误差元素误差值的变化规律、反映了误差元素的性质,主要针对一项误差元素,综合几何误差数学模型表达的是各个几何误差元素对机床的综合影响,即通过各个误差元素建立机床刀具相对于工件的综合误差模型。

对于几何误差元素建模,最小二乘法对误差数据进行多项式拟合是最常用的方法。但灰色系统理论和神经网络算法也可以进行几何误差元素的建模,这两种算法的优点在于其所建模型精度高,缺点是无法得到具体的模型表达式,不方便后期误差补偿。

对于综合几何误差模型,目前采用的方法主要是以多体系统理论为基础,建立各个部件的齐次变换矩阵,根据机床拓扑结构进行齐次坐标变换相乘得到机床误差模型。例如2000 年,Okafor 和Ertekin 详细阐述了三轴数控机床的21 项几何误差的概念和定义,并建立了各个运动轴包含几何误差的实际齐次运动矩阵,最后根据机床结构建立了机床综合几何误差模型。同年,Rahman 等人将机床各个轴的实际齐次运动矩阵表示为理想运动矩阵、垂直度误差齐次矩阵、角度误差齐次矩阵和线性误差齐次矩阵的乘积,将各个运动轴实际齐次运动矩阵相乘得到了机床包含所有误差的综合齐次运动矩阵。2002 年,Fan 等人根据多体系统理论结合机床拓扑结构和低序体理论提出了通用的运动学模型,建立了综合几何误差模型。2003 年,Lin 和Shen 提出了矩阵求和方法来代替传统的矩阵相乘方法建立机床综合几何误差模型。2006年,Jung 等人采用齐次变换矩阵的方法建立三轴数控机床的综合几何误差模型,模型包含了垂直度误差在内的21 项误差项。2008 年,Lamikiz 等人采用D-H 参数和D-H 矩阵对3 种不同类型的五轴数控机床进行综合几何误差建模。2010 年,Khan 和Chen 通过分析五轴数控机床的垂直度误差和位置偏差后采用52 项几何误差中的39 项建立了综合几何误差模型。2012 年,Zhun 等人基于多体系统理论采用齐次变换矩阵根据五轴数控机床结构建立刀具相对于工件的理性和包含误差的实际齐次变换矩阵,通过两者相减得到机床的综合几何误差模型。2013 年,Chen 等人分别建立机床从床身到刀具的运动链和从床身到工件运动链的包含误差的综合齐次变换矩阵,相减得到了综合几何误差模型。

机床几何误差补偿方法的原理是从机床理想加工代码中减去该位置处综合误差相应的分量,即人为产生一个反向偏移量,使机床主轴和工作台,向相反位置偏移等量的值实现补偿。

(2)热误差控制

热误差源于温度变化引起的机床零部件热变形,经过机床一代代的研究与发展,对其精度要求的不断提升,目前热误差已经是影响机床加工精度的主要误差源。针对热误差补偿的研究也是机床精度的重要研究领域。热误差软件补偿技术分为3 个环节,分别是热误差的测量、热误差建模以及热误差补偿嵌入。

热误差测量除了包括机床热误差本身测量之外,还包含对机床温度的测量,目的是利用数学建模算法建立温度和热误差之间的数学模型,即热误差建模,进而实现通过机床温度对热误差的实时预测。

利用温度对热误差进行预测的关键问题是如何保证温度和热误差之间的数学模型的准确性,这也是热误差软件补偿技术研究的重点和难点。

对于热误差的补偿嵌入,热误差本身可以视为几何误差的一种动态变化,其减小的原理和几何误差基本一致,也是通过软件补偿的方式。不过相对于几何误差,由于其随温度变化的动态特性,因此在热误差的获取上更加困难。

热误差补偿技术是本著作的重点,包括热误差测量、建模和补偿嵌入技术,后面均会有详细的介绍,此处不再赘述。

(3)力误差控制

目前,对于力误差的控制,除了软件补偿手段外,还可以通过提升机床抵御受力变形的能力加以抑制,主要包括以下几种措施:

①提高工件加工时的刚度,采用辅助支撑,例如在加工细长轴时,工件的刚性差,采用中心架或跟刀架有助于提高工件的刚度。

②采用合理的装夹和加工方式进行平衡处理,精度高的零件需要安排预加工序。(https://www.xing528.com)

③采取减小加工时加工件的吃刀深度,并相应增大走刀量,保持刀具刃口锋利,均有助于减小切削力,从而减小受力变形。

④提高机床部件的刚度,对机床的活动或不活动部分,都应注意到结合的紧固程度。主轴与轴承、大托班压板、中小托板与塞铁松紧程度调整适当;刀具及尾座套筒应夹紧;使用顶针装夹时,工件的中心孔要有足够的尺寸、光洁度以及合格的中心孔锥度等。

在切削力误差建模方面,国内外研究人员采用不同的条件和方法均建立了有效的切削力误差模型。Wan 通过使用瞬时切削力系数创建了针对平面端铣刀的切削力误差模型。张根保对滚齿机的运动副开展了运动学原理分析,结合齐次坐标变换在一台5 轴4 联动滚齿机上实现了切削力误差综合建模。魏丽霞等在已知主轴伺服电机电流信号与切削力之间关系的基础上,运用支持向量机网络建立切削力误差模型,并进行数控机床的切削力误差实时补偿,解决了切削力误差造成数控机床加工误差的问题。樊皓根据有限元分析和BP(Back Propagation)神经网络实现了切削力误差与几何误差的综合建模。史弦立建立了在恒定载荷作用下机床几何误差与恒定载荷产生的力误差耦合的等效切削力综合误差。

(4)刀具磨损误差控制

对于刀具磨损误差,应从产生的根源上进行控制,提高刀具的设计,制造精度与质量,提升刀具的表面硬度与耐磨性能以及切削能力,在一定程度上可以改善刀具磨损的情况。例如合理设计刀具刀刃形貌,增大接触面积以减小切削应力集中;对刀具采取热处理或化学处理提高刀刃强度和表面硬度。此外,控制机床切削速度,喷切削液也会对刀具磨损有改善作用。

类似于上述几种误差,工程中常会采用依靠提高刀具质量的硬件设计结合软件补偿的方式进行抑制。

刀具磨损误差的软件补偿方法可分为人工补偿和自动补偿。

自动补偿又可分为离线方式补偿和在线方式补偿。离线方式补偿是指根据实际切削实验以及理论研究建立起刀具磨损模型,并探究刀具磨损规律对刀具几何位置做出调整实现误差补偿。离线方式补偿具有成本低、便捷、不干涉加工过程的优点,但刀具磨损模型的建立需要准确的理论分析和大量的切削实验数据,模型的精度和稳定性有待提高。此外由于机床结构的多种多样以及加工条件的多变性,目前大多数的刀具误差模型应用并不具有通用性,限制了模型补偿方法的普及。

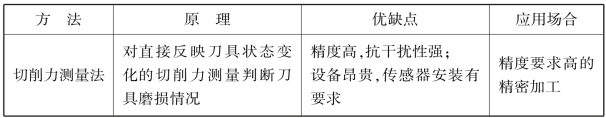

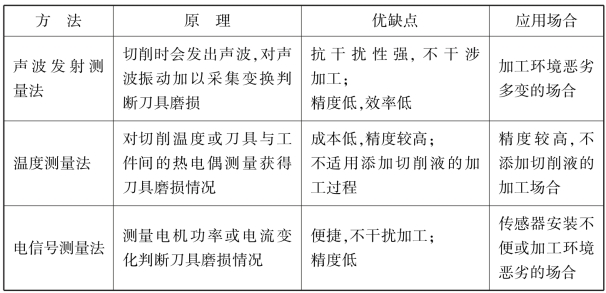

在线方式补偿是指通过传感器对切削过程中的刀具磨损变化进行实时监测并通过数据处理分析加以补偿。在线方式补偿具有精度较高,能实时灵活补偿的优点,但对传感器及其布置位置、数据分析处理方法等要求较高,且成本高。目前刀具磨损检测可分为直接法和间接法。直接法是指通过对刀具几何尺寸、刀刃表面粗糙度、刀具磨损面反光强度等的检测来判断刀具磨损情况。间接法是指通过对刀具磨损有一定相关关系的中间参数的测量来间接获得刀具的磨损情况。表2-1 和表2-2 分别列出了常用的直接法与间接法的原理、优缺点和应用场合。

表2-1 刀具磨损直接检测法

表2-2 刀具磨损间接检测法

续表

(5)振动误差控制

振动误差属于高频的动态误差,加工时需要控制的主要是切削引发的机床固有频率附近的颤振。目前振动误差的控制按照原理可分为主动控制和被动控制,主动控制类似于上述软件误差补偿技术,通过机床自身提供一个和振动误差频率相等、幅值相反的控制信号,抵消振动。被动控制指通过改变机床的运行参数,增加切削系统刚度、阻尼或者附加吸振器吸收振动,目的是使加工过程中切削引发的振动激励信号,避开机床固有频率,进而从根源上破坏颤振发生的条件,避免颤振发生。

对于主动控制,Jeffrey L.Dohner、James P.Lauffer 等人利用传感器和传动机构构建了一个主动控制系统,并通过闭环实验验证了该系统的有效性。C.Mei 设计了一种主动控制器,可以在很宽的频带范围内吸收颤振的能量,针对不同的系统具有很高的稳健性。上海交通大学的马杰等人通过对刀具施加一个椭圆超声波振动,使得刀具周期性地与工件分离,刀具和工件的摩擦力周期性地反转,达到抑制车削加工中颤振的目的。主动控制适应性很强,理论上可以应对任何振动控制需求。但在应用时,会发现振动频率表很高,给出的补偿控制信号很难达到要求的动态性能,比如出现频率和相对的偏差,控制效果不理想,应用仍受到限制。

因此,被动控制目前是解决机床颤振的主要手段,Delio 提出通过增大切削过程的阻尼可以抑制再生颤振的产生。Hongo、Tetsuyuki 将一种抗振性能很好的陶瓷树脂混凝土材料应用到精密机床上,使其寿命比普通机床高出了5 倍。Sims 等人提出了一种优化的动力吸振器的设计思路,这种方法可以使得被动控制在金属切削过程中颤振抑制方面取得更宽的频带抑制效果。Takeyama 等人研究高阻尼材料的刀柄对系统动态特性的影响。A.Ganguli、A.Deraemaeker 等人对主动阻尼进行了研究,发现不同的主轴转速对应不同的系统阻尼,并指出主动阻尼能够增强稳定性,尤其是在叶瓣图中对应的低稳定性区域。Meshcheriakov 等人通过调整主轴刚度,提高系统的稳定性。Satoshi Ema、Etsuo Marui 考虑系统的模态质量、工件残留高度以及刀具悬伸长度等因素,采用碰撞阻尼器增加阻尼比来抑制钻孔加工过程中的颤振。Liao Y S、Young Y C 利用测力仪采集切削力信号,通过傅里叶变换得到互功率谱,据此确定颤振的频率,通过调节主轴转速来抑制切削加工过程中的再生颤振。Yang F L,Zhang B 等人针对车削加工过程提出了一种复合时变参数法,通过同时调节主轴转速和前角来抑制颤振,并将该方法与单时变参数法进行对比,讨论了颤振抑制的机理。Emad Al-Regib、Jun Ni 等人基于变主轴转速原理提出了一种新的在线编程转速控制方法,通过使振动能量最小化来抑制颤振。Sri Namachchivaya 等人运用摄动法研究了转速周期调制对颤振抑制的作用机理。Altintas 和Budak 等人运用零阶傅里叶级数估计研究了不等齿距铣刀的稳定性问题,并提出一种设计端齿间夹角的分析方法,以获得高的稳定性极限。

(6)机床控制系统误差处理

对机床控制系统误差的处理,多是将诸多影响因素造成的误差综合为轮廓误差来分析处理。排除可避免影响因素(如人为因素)导致的误差后,对控制系统的误差进行综合分析、补偿。

误差补偿实施是移动刀具或工件使刀具和工件之间在机床空间误差的逆方向上产生一个大小与误差接近的相对运动而实现的。机床误差补偿控制方式一般可分为以下3 种:闭环反馈补偿控制方式、开环前馈补偿控制方式和半闭环前馈补偿控制方式。

①闭环(反馈)补偿控制方式。闭环反馈补偿控制在机械加工过程中直接补偿实际测量值和理论值之间的误差。

②开环(前馈)补偿控制方式。开环前馈补偿控制利用预先求得的加工误差数学模型,预测误差而进行补偿。

③半闭环(前馈)补偿控制方式。半闭环前馈补偿控制选择几个比较容易检测,又能表征系统状态、环境条件的参量作为误差数学模型的变量,建立加工误差和这些参量的并反映规律的关系式。

比较以上3 种补偿系统,闭环反馈补偿控制系统的优点是补偿精度高,而缺点是系统制造成本也高;开环前馈补偿控制系统的优点是系统制造成本低,而补偿精度也低;半闭环前馈补偿控制系统的功能与价格比居中。在工程中具体实施时,需根据用户需求进行选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。