数控机床是现代制造业的基石,它的性能直接关系到整个制造业的发展方向。2013 年,工业“4.0”高科技战略计划在汉诺威工业博览会上被德国正式推出。2016 年,中国也在《中华人民共和国国民经济和社会发展第十三个五年规划纲要》中提出要深入实施《中国制造2025》计划,培育推广新型智能制造模式,促进制造业朝高端、智能、绿色、服务方向发展,推动生产方式向柔性、智能、精细化转变。数控机床精度理论的研究一直是重点研究领域。

热变形误差是数控机床的最大误差源,并且热误差所占数控机床全误差比例随着机床精密度的提高而增大,尤其在精密加工中,热误差占机床总误差的40% ~70%,因此,减小热误差对提高精密机床的加工精度具有重要意义。

机床热特性的研究始于1933 年,瑞士发现了机床热变形是影响定位精度的主要因素之一。之后世界各国对机床热变形展开了广泛而深入的研究。研究初期,各国学者对机床热误差的研究重点放在热误差的避免上,试图用解析和数字(有限元)方法来计算机床结构的热膨胀与热变形,进而改进机床结构,提高机床精度。然而,由于机床本身的结构及制造的限制,单靠改善机床结构无法有效补偿数控机床在加工过程中产生的误差。于是,各国学者开始把注意力放在热误差的补偿上,以试验为基础建立热误差的统计学模型。著名的国际生产工程科学院(CIRP,The International Academy for Production Engineering)在1990 到1995 年连续专题论述温度对机床加工精度的影响。在2012 年CIRP Annals Manufacturing Technology 期刊中,包括美国的国家标准与技术研究院(NIST)、德国Aachen 大学、德国的联邦物理技术研究所(PTB)等10 位著名的数控机床研究专家共同撰写了《Thermal issues in machine tools》一文,总结了数控机床热误差补偿技术研究20 年的进展,论述了热误差随着时间的推移影响日益严重的问题,呼吁各国学者给予深入研究。截至目前,国内和国际皆有热误差补偿效果的机床产品相继展出。

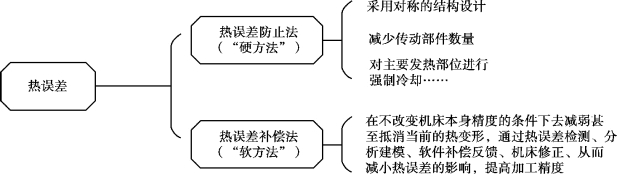

目前,减小热误差常见的有两种方法,分别称为热误差防止法(“硬方法”)和热误差补偿法(“软方法”)。两种方法减小热误差的具体措施如图1-1所示。

图1-1 减小热误差常用方法(https://www.xing528.com)

在机床设计制造阶段实施热误差防止法(“硬方法”),其本质是限制或消除误差影响因素,从而实现装备精度的提升。如通过改进结构设计、环境温度控制、装备热源冷却控制等方式降低主要热源对精度的影响。该方法大多应用于产品设计阶段,也是热误差补偿法(“软方法”)的基础。

热误差补偿法(“软方法”)是根据误差影响规律,针对现有的机床结构,在不改变机床本身精度的条件下,去减弱甚至抵消当前的热变形来提高装备精度。常通过对数控机床热误差进行检测、分析、研究建立热误差补偿模型,并将模型嵌入补偿控制器,实时在线信息采样和补偿模型运算,输出信号控制伺服系统反向运行,最终实现误差补偿控制。

与热误差防止法(“硬方法”)相比,热误差补偿法(“软方法”)主要有以下两点优势:

①采用热误差补偿法可以进一步大幅提升“硬方法”无法实现的精度水平。“软方法”是指采用软件技术人为地制造出一种新的误差去抵消当前成为问题的原始误差,当硬件的加工已经接近能达到的极限水平,采用该方法仍然可以进一步消除原始误差中的系统分量,激发数控机床精度所能达到的潜能。

②在满足一定精度要求的情况下,热误差补偿法可以大大降低仪器和制造设备的成本,具有非常显著的经济效益。尤其对已有机床的精度再提升,工程意义较为显著。

总的来说,两种方法的核心均是深入掌握误差形成的机理,建立准确的误差预测模型,根据工程需要进行精度的提升。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。