高速数控机床是实现高速加工的物质基础,而电主轴(Motorized-Spindle)又是高速数控机床的核心部件,其性能直接决定了机床的超高速加工性能,它不但要求较高的速度精度,而巨要求连续输出的高转矩能力和非常宽的恒功率运行范围。因此,具备相应的高转速和高精度、高速精密和高效率特性的数控机床内装式电主轴应运而生。电主轴具有结构紧凑、质量轻、惯性小、动态特性好等优点,并可改善机床的动平衡,避免振动、污染和噪声,它在超高速切削机床上得到了广泛的应用。

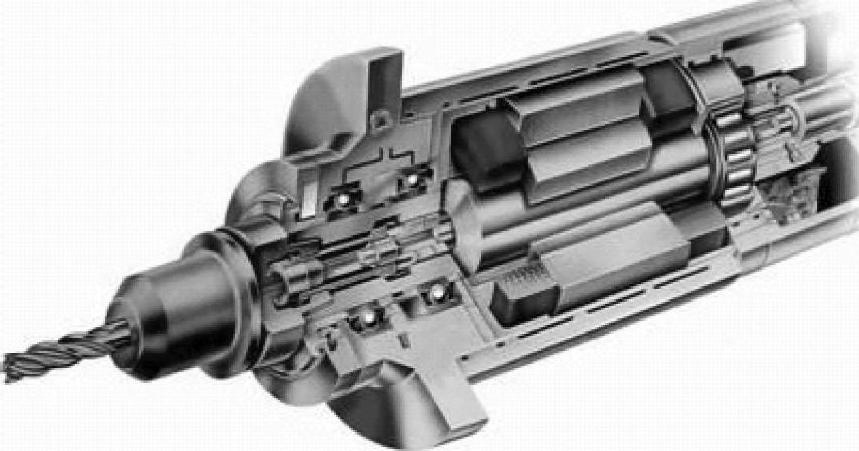

图3-107 高速加工用的电主轴

1.结构及原理

主轴是直接体现机床性能的关键部件。电主轴是一种机电一体化的功能部件,其电动机转子与主轴是一体的,无需任何机械连接。改变供电的频率,就可以实现主轴调速,如图3-107所示。电主轴的概念不应简单理解为只是一根主轴套筒,而应该是一套组件,包括定子、转子、轴承、高速变频装置、润滑装置、冷却装置内置编码器、换刀装置等。因此电主轴是高速轴承技术、润滑技术、冷却技术、动平衡技术、精密制造与装配技术及电动机高速驱动等技术的综合运用。图3-108所示为电主轴的结构简图。

电主轴取消了传统的皮带及齿轮传动,采用内装式VAC交流变频宽速电动机和主轴联为一体的直接驱动,即所谓的“零传动”。可以实现更高的速度、精度、效率。结构紧凑、质量轻、惯性小、振动小、噪声低、响应快,易于实现主轴定位,是高速主轴的理想结构。

图3-108 电主轴机构简图

1—电源接口 2—电动机反馈 3—后轴承 4—无外壳主轴电动机 5—主轴 6—主轴箱体 7—前轴承

2.电主轴的特点

1)主轴由内装式电动机直接驱动,省去了中间传动环节,具有结构紧凑、机械效率高、噪声低、振动小和精度高等特点。

2)采用交流变频调速和矢量控制,输出功率大,调整范围宽,功率转矩特性好。

3)机械结构简单,转动惯量小,可实现很高的速度和加速度及定角度的快速准停。

4)电主轴更容易实现高速化,其动态精度和动态稳定性更好。

5)由于没有中间传动环节的外力作用,主轴运行更平稳,使主轴轴承寿命得到延长。

3.电主轴的类型

电主轴按其轴承结构可分为滚动轴承电主轴、静压轴承电主轴和磁浮轴承电主轴;按其变频范围可分为高速(30~1500Hz)和低速(10~400Hz);按照电动机数目可以分为单电动机和双电动机。

在数控机床设计中,具有单电动机和滚珠轴承结构的变频电主轴应用较为广泛。例如,瑞士IBAG公司生产的滚动轴承变频电主轴,有小型、中型和大型三个系列。此外,该公司还生产磁浮轴承和静压轴承的电主轴。图3-109所示为该公司生产的各种型号的电主轴。

4.关键技术

(1)高速轴承技术 目前,电主轴应用的轴承主要有精密滚动轴承、液体动静压轴承、气体静压轴承和磁悬浮轴承等,但主要是精密角接触陶瓷球轴承和精密圆柱滚子轴承。液体动静压轴承的标准化程度不高;气体静压轴承不适合于大功率场合;磁悬浮轴承由于控制系统复杂,价格昂贵,其实用性受到限制。

角接触球轴承不但可同时承受径向和轴向载荷,而巨刚度高,高速性能好,结构简单紧凑,品种规格繁多,便于维修更换,因而在电主轴中得到广泛的应用。目前随着陶瓷轴承技术的发展,应用最多的电主轴轴承是混合陶瓷球轴承,即滚动体使用Si3N4陶瓷球,采用“小珠密珠”结构,轴承套圈为GCr15钢圈。这种混合轴承通过减小离心力和陀螺力矩,来减小滚珠与沟道间的摩擦,从而获得较低的温升及较好的高速性能。

(2)润滑技术 电主轴必须采用合理的、可控制的轴承润滑方式来控制轴承温升,保证数控机床工艺系统精度和稳定性。采用滚动轴承的电主轴的润滑方式目前主要有脂润滑、油雾润滑和油气润滑等方式。

脂润滑主要用于转速相对较低的电主轴中。脂润滑型电主轴的润滑系统简单,使用方便,无污染,通用性强。(https://www.xing528.com)

油雾润滑具有润滑和冷却双重作用。它以压缩空气为动力,通过油雾器将油液雾化并混入空气流中,再输送到润滑位置。油雾润滑所需设备简单,维修方便,价格比较便宜,但污染环境,油耗较高。随着环保要求的提高,油雾润滑方式将逐渐被淘汰。

电主轴的润滑一般采用油气润滑,利用压缩空气将微量的润滑油分别连续不断地、精确地供给每一套主轴轴承,微小油滴在滚子和内、外滚道间形成弹性动压油膜,而压缩空气则可带走轴承运转所产生的部分热量。前两种润滑方式均无法准确地控制供油量,不利于主轴轴承转速和寿命的提高。而油气润滑方式则可以精确地控制各个摩擦点的润滑油量,可靠性极高。油气润滑是高速大功率电主轴轴承的最理想润滑方法,但其所需设备复杂,成本高。由于油气润滑方式润滑效果理想,目前已成为国际上最流行的润滑方式。

(3)热源分析 电主轴有两个主要的内部热源:内置电动机的发热和主轴轴承的发热。如果控制不当,发热变形会严重降低机床的加工精度和轴承寿命,从而缩短电主轴的使用寿命。

图3-109 各种类型的电主轴

a)小型电主轴 b)中型电主轴 c)大型电主轴 d)磁浮轴承电主轴 e)静压轴承电主轴 f)空气轴承电主轴 g)Plug&Go电主轴

电主轴由于采用内藏式主轴结构形式,位于主轴单元体中的电动机不能采用风扇散热,因此自然散热条件较差。电动机在实现能量转换过程中,内部产生功率损耗,从而使电动机发热。研究表明,在电动机高速运转条件下,有近1/3的电动机发热量由电动机转子产生,并巨转子产生的绝大部分热量都通过转子与定子间的气隙传入定子中,其余2/3的热量产生于电动机的定子。所以,对电动机产生发热的主要解决方法是对电动机定子采用冷却液的循环流动来实行强制冷却。典型的冷却系统是用外循环水式冷却装置来冷却电动机定子,将电动机的热量带走。

角接触球轴承的发热主要是滚子与滚道之间的滚动摩擦、高速下所受陀螺力矩产生的滑动摩擦及润滑油的粘性摩擦等产生的。减小轴承发热量的主要措施:①适当减小滚珠的直径可以减小离心力和陀螺力矩,从而减小摩擦,减少发热量;②采用新材料(如陶瓷)做滚珠,陶瓷球轴承与钢质角接触球轴承相比,在高速回转时,滚珠与滚道间的滚动和滑动摩擦减小,发热量降低;③采用合理的润滑方式,如油气润滑对轴承不但具有润滑作用,还具有一定的冷却作用。

(4)设计装配 电主轴要获得好的性能和使用寿命,必须对电主轴各个部分进行精心设计和制造。电主轴的定子由具有高导磁率的优质矽钢片叠压而成,定子内腔带有冲制嵌线槽。转子由转子铁芯、鼠笼和转轴三部分组成。主轴箱的尺寸精度和位置精度也将直接影响主轴的综合精度。通常将轴承座孔直接设计在主轴箱上,为加装电机定子,必须至少开放一端。

主轴高速旋转时,任何小的不平衡质量即可引起电主轴大的高频振动。因此精密电主轴的动平衡精度要求达到G1~G0.4级。对于这种等级的动平衡,采用常规的方法即仅在装配前对主轴上的每个零件分别进行动平衡是远远不够的,还需在装配后进行整体的动平衡,甚至还要设计专门的自动平衡系统来实现主轴的在线动平衡。另外,在设计电主轴时须严格遵守结构对称原则,禁止使用键连接和螺纹连接,而普遍采用过盈连接,并以此来实现转矩的传递。过盈连接与螺纹连接或键连接相比,具有不会在主轴上产生弯曲和扭转应力,对主轴的旋转精度没有影响,主轴的动平衡易得到保证等优点。

(5)运动控制 在数控机床中,电主轴通常采用变频调速方法。目前主要有普通变频驱动和控制、矢量控制驱动器的驱动和控制及直接转矩控制三种控制方式。

普通变频为标量驱动和控制,其驱动控制特性为恒转矩驱动,输出功率和转速成正比。普通变频控制的动态性能不够理想,在低速时控制性能不佳,输出功率不够稳定,也不具备C轴功能;但价格便宜、结构简单,一般用于磨床和普通的高速铣床等。

矢量控制技术模仿直流电动机的控制,以转子磁场定向,用矢量变换的方法来实现驱动和控制,具有良好的动态性能。矢量控制驱动器在刚起动时具有很大的转矩值,加之电主轴本身结构简单,惯性很小,故起动加速度大,可以实现起动后瞬时达到允许极限速度。这种驱动器又有开环和闭环两种,后者可以实现位置和速度的反馈,不仅具有更好的动态性能,还可以实现C轴功能;而前者动态性能稍差,也不具备C轴功能,但价格较为便宜。

直接转矩控制是继矢量控制技术之后发展起来的又一种新型的高性能交流调速技术,其控制思想新颖,系统结构简洁明了,更适合于高速电主轴的驱动,更能满足高速电主轴高转速、宽调速范围、高速瞬间准停的动态特性和静态特性的要求,已成为交流传动领域的一个热点技术。

5.电主轴的发展趋势

随着机床技术、高速切削技术的发展和实际应用的需要,人们对机床电主轴的性能也提出了越来越高的要求,电主轴技术的发展趋势主要表现在以下几个方面:

1)向高速大功率和低速大转矩方向发展。

2)向高精度、高刚度方向发展。

3)向精确定向(准停)方向发展。

4)向快速起、停方向发展。

5)向超高速方向发展。

6)向标准化方向发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。