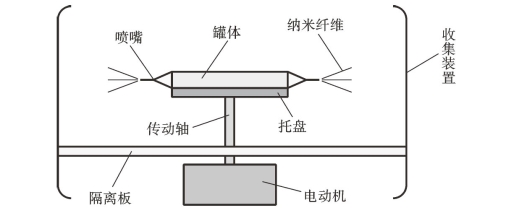

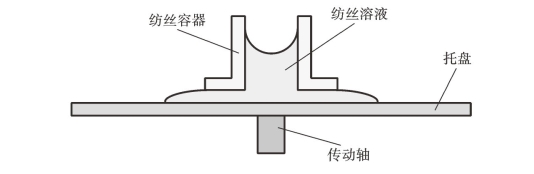

高速离心纺丝主要以高速旋转产生的离心力为驱动力来制备纳米纤维,其主要工作原理为将处于溶液状态或者熔融状态的纺丝原料进行高速旋转,使得纺丝原料在高速离心场、重力场、静压力场、温度场以及高速气流场等多场耦合作用下,通过与溶液本身的黏滞力和表面张力相互作用,进而实现纺丝原料的旋转拉伸与纳米纤维的制备。目前常见的高速离心纺丝装置主要由喷嘴、纺丝容器、收集装置、电动机、速度控制器、托盘、传动轴和隔离板等组成,其结构示意图如图2-1所示,若进行熔融高速离心纺丝,则还需要添加加热装置与保温装置。高速离心纺丝装置中,纺丝容器用于储存纺丝溶液或者纺丝熔体原料,纺丝容器固定在托盘上并在两端装有喷嘴,喷嘴可以根据需要进行安装替换。电动机的传动轴与托盘相连接,用于带动纺丝容器与喷嘴进行旋转,电动机的转速可以通过速度控制器进行调节,收集装置围绕在高速离心纺丝装置周围,收集装置与喷嘴间的距离同样可以调节。

图2-1 高速离心纺丝结构示意图

喷嘴与收集装置是高速离心纺丝设备的两个重要组成部分,通过改变喷嘴结构以及纳米纤维收集方式进而制备具有不同结构性能的纳米纤维是目前的研究热点,高速离心纺丝装置的优化研究主要集中于喷嘴与接收装置。单轴结构喷嘴为目前最为常见的喷嘴,如图2-2所示,纺丝溶液可直接从罐体上方的入料口添加至罐体,托盘主要用于固定纺丝罐体与喷嘴并带动其转动,常规喷嘴主要用于制备单根连续纳米纤维。目前已有部分研究人员通过在常规高速离心纺丝装置的基础上进行相应的改进,研发新型高速离心纺丝装置,按照喷嘴结构以及纺丝溶液在喷嘴内的流动状态可以将高速离心纺丝分为常规离心纺丝、同轴离心纺丝、并列喷嘴离心纺丝、无喷嘴离心纺丝等。喷嘴结构的不同,制备出的纳米纤维形态功能也相应发生变化,这不但提高了纳米纤维性能的多样性同时也扩展了其工业应用前景。

图2-2 常规喷嘴

1.同轴喷嘴

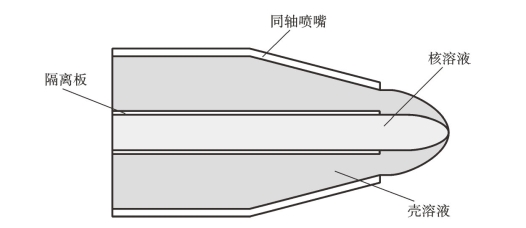

利用同轴高速离心纺丝制备核壳复合纳米纤维或者纳米纤维管时需要用到同轴喷嘴,其制备工作原理与单根纳米纤维的制备原理相同,主要是在原有喷嘴结构上进行改进,使得多种纺丝溶液可以同时在喷嘴内进行流动并且不会相互干扰,同轴高速离心纺丝需要两种纺丝溶液分别作为核溶液与壳溶液同时进行纺丝,其结构如图2-3所示。在制备过程中,两种纺丝溶液在纺丝容器内流动,并于同轴喷嘴尖端处汇聚从而形成同轴结构的复合射流,在复合射流中核溶液位于射流中心,而壳溶液包裹着核溶液位于射流表层,当复合射流经拉伸冷却后得到的纳米纤维即为复合纳米纤维,若将核纳米纤维进行溶解后处理则可得到空心的纳米纤维管。

目前,利用离心力已经可以实现核壳复合纳米纤维的制备,该方法被称为同轴高速离心纺丝。核壳纳米纤维不但具有纳米材料的特性,还拥有普通纳米纤维所不具备的优点,例如,核壳纳米纤维由多种纺丝溶液制备而成,具有多种纺丝材料的特性,同时不同纺丝溶液的组合应用使得复合纳米纤维在不同领域上发挥作用。在医学方面,核壳纳米纤维的特有结构具有显著的运输优势,常将药物存储于核纤维中,当壳纤维逐渐溶解可以实现药物传输与药物释放等功能。

图2-3 同轴喷嘴示意图

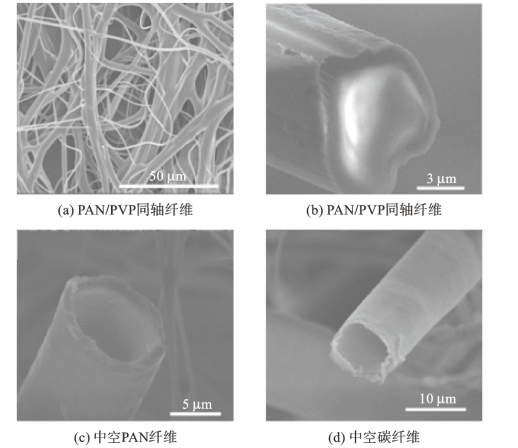

Xu等人提出利用同轴高速离心纺丝制备同轴聚丙烯腈(PAN)/聚乙烯吡咯烷酮(PVP)微纤维的新思路,另外将所得到的复合纤维经过预氧化和碳化加工处理后可以获得中空的碳纤维,所制备出的PAN/PVP复合纤维、中空PAN纤维以及中空碳纤维的扫描电镜图如图2-4所示。

图2-4 PAN/PVP同轴纤维以及中空碳纤维扫描电镜图

通过研究核、壳溶液中不同浓度的PVP和PAN对纤维形貌的影响发现,只有当内部PVP和外部PAN溶液浓度分别为14%~17%和13%~16%时才能满足制备中空碳纤维的要求,如果其中一种溶液浓度过低,则容易形成水滴,而如果其中一种浓度过高,喷丝器就会阻塞无法有效形成复合射流。同轴纤维和中空活性碳纤维的直径可以控制在3~10μm,并且具有快速制备同轴中空纤维的潜力。(https://www.xing528.com)

2.并列喷嘴

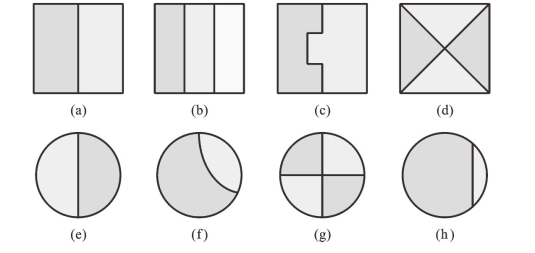

并列喷嘴是将两个及两个以上的喷嘴并排或者将同一喷嘴内部通过隔离层进行隔离完成高速离心纺丝。其原理与同轴高速离心纺丝相同,喷嘴内的纺丝溶液各自流动互不干扰,直到喷嘴顶端才汇聚成复合纺丝溶液锥体进而形成复合纺丝射流,由并列喷嘴制备出的复合纳米纤维具有的是并列结构而非核壳结构。并列型复合纤维是指沿纤维长度方向有两种组分、纤维截面上两种组分不完全互溶的纤维,由于两种组分不完全互溶,当两组分具有不同的收缩性能时,两种溶液受力不均匀,纤维会呈现出卷曲或蓬松的现象。并列型复合纤维通常有AB型、ABA型等多种复合方式。对于并列型复合纤维,两种原材料的相容性是考察重点,组分间必须有较好的黏附力,否则只会得到具有不同组分的两种纤维,无法使两种材料的性能得到复合。常见的并列复合纳米纤维的结构如图2-5所示。

图2-5 不同结构的并列复合纳米纤维

杜捷逻等采用聚对苯二甲酸丙二醇酯(PTT)和聚对苯二甲酸乙二醇酯(PET)制得并列型复合纤维,并用制得的复合纤维与棉、黏胶、羊毛等纤维混合纺制针织毛衫织物。实验得到相较于单组分的PTT混纺毛衫织物,PTT/PET复合纤维所得的混纺毛衫面料具有更好的弹性、柔软度、舒适性和悬垂性。为了研究定型温度对并列型复合纤维的影响,张程等以共聚醚酯(COPEET)和高收缩聚酯(HSPET)为原料制得并列型复合纤维,并采用不同的热定型温度分析其热收缩性能的变化,实验表明热处理温度越高两组分的热焓差越大,其热收缩性越强,当热定型温度达到180℃时复合纤维收缩率最大达52.65%。

Khang首次利用离心喷流纺丝技术制造双相阳离子型聚合物纳米纤维,该双相纳米纤维由两种不同材料有序排列而成,在过滤、防护服和组织工程上具有广泛的应用潜力。双相阳离子型聚合物纳米纤维的对准度和纤维直径取决于制备转速和溶液成分。利用能量色散X射线光谱学和衰减全反射-傅里叶变换红外光谱学分别在单个纳米纤维尺度和宏观尺度上证实了BJPNFs的双相特性。在功能水平上,双相阳离子型聚合物纳米纤维两侧细胞附着的不同亲和性表现出双相性。因此,研究人员提出一种制备双相阳离子型聚合物纳米纤维支架网络的方法,其中任何一边的纤维都具有不同的性能。

3.无喷嘴纺丝

无喷嘴高速离心纺丝装置如图2-6所示,在纺丝过程中纺丝溶液从容器下方的细缝中流出后在离心力与表面张力的作用下形成多股射流,出现“手指”现象。相对于传统喷嘴离心纺丝,无喷嘴离心纺丝中纺丝溶液在托盘上流出时同时形成的多股纺丝射流使纳米纤维的生产效率得到提高,并且纺丝溶液在托盘上流动时所受的阻力远远小于纺丝溶液在喷嘴内流动时所受到的阻力,可有效降低转速并适用于高黏度溶液的纺丝。但是无喷嘴离心纺丝也存在着一系列缺陷,无喷嘴离心纺丝过程中纺丝溶液的流动没有喷嘴进行约束,纺丝射流初始直径较大。同时由于纺丝溶液自发形成的纺丝射流的直径与流量各不相同从而导致纤维直径分布不均匀,纤维的表面形态质量也相对较差。

图2-6 无喷嘴高速离心纺丝装置

无喷嘴离心纺丝是由Weitz等人于2008年提出的。在旋转涂布机上滴上聚合物溶液,然后快速旋转卡盘,聚合物溶液能迅速形成一层薄膜并在离心力的作用下完成射流。旋转溶液形成的薄膜存在不稳定性,这种不稳定性是由于离心力和拉普拉斯力相互作用引起的,使得向外运动的聚合物溶液产生薄液体射流。在溶剂蒸发后形成干燥的纳米纤维,这些纤维的直径小于25 nm。

随后徐淮中等人对无喷嘴高速离心纺丝过程中,纺丝溶液形成手指状细流所需的临界转速进行了研究,手指状细流以及不同浓度PVP水溶液在旋转卡盘上的运动规律如图2-7所示。如图2-7(a)所示,当聚合物纺丝溶液流出时,溶液薄膜将迅速在旋转的水平盘上扩散。如图2-7(b)所示,纺丝溶液薄膜的轮廓几乎是平坦的,但是在射流溶液的前端与空气的接触面上隆起。如图2-7(c)所示,在瑞利-泰勒(Rayleigh-Taylor)不稳定性的影响下,射流溶液变得不稳定并向外发散,溶液薄膜分裂成数条手指状的射流。

图2-7 无喷嘴离心纺丝的手指状射流

如图2-8所示,当纺丝的旋转速度增加时,手指射流将移动得更快,手指射流的长度更长,宽度更细。并且随着溶液浓度的降低形成的手指射流长度更长,射流宽度更细。在纺丝溶液浓度较高时,聚合物的大分子链充分缠结具有较高的黏性力,使得手指射流运动受到限制。在较高的旋转速度和较低的溶液浓度下,手指和薄膜的速度差更大,这导致手指的长度更长。手指的宽度和手指的数量与不稳定波长(λ)有关。通过减小溶液浓度并增大转速能够减小不稳定波长(λ),使得手指状射流宽度更细。因此选用浓度较低的纺丝溶液并适当提高电动机转速有助于形成宽度小和长度长的指状射流。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。