【例3-19】 在自动加工中机械手不换刀故障。

故障设备:国产KT1400立式加工中心,采用FANUC0系统。

故障现象:机床在自动加工中,机械手在自动控制方式下不换刀,也无任何报警。而在手动方式下能换刀,换刀后又能继续进行自动加工。

故障检查与分析:由于机械手在手动方式下能换刀,换刀后又能继续进行自动加工,判定NC系统、伺服系统均无故障。考虑到刀库电动机及机械手的动作由富士变频器单独控制,故重点检查变频器。观察手动状态时刀库和换刀动作均准确无误,自动状态时刀库旋转正常,而换刀不正常。检查NC控制信号已经发出,且控制接触器也已吸合,说明换刀信号已送入变频器。检查变频器的工作情况,发现在手动换刀时,其工作频率为35Hz,而在自动换刀时,其工作频率只有2Hz,在这样低的频率下,机械手当然不能执行换刀动作。查明故障产生的原因为机械手正在换刀时,电网突然停电,造成换刀时机械手卡死,恢复供电后,便出现上述故障。

故障处理:将自动换刀时的工作频率重新设定为35Hz后,机械手换刀恢复正常,故障消除。

【例3-20】 卧式加工中心756/2配用FANUC 6MB数控系统。机械手无法从主轴和刀库中取出刀具。

故障现象:换刀过程中动作中断,报警(ALARM)指示灯闪烁,CRT显示器报警显示,报警号为2012显示内容为“ARM EXPANDING TROUBLE”(机械手伸出故障)。

故障检查与分析:机床操作面板上状态显示灯TC一直亮着,表示仍在换刀过程中。此灯只有当结束换刀程序时才熄灭。很显然,根据“报警内容”,机床是因为无法执行换刀第4)步(从主轴和刀库中取出刀具),而使换刀过程中断并报警。

换刀详细程序如下:

1)主轴箱回到换刀(Z、Y轴回零点),同时主轴定位。

2)机械手夹爪同时抓住主轴和刀库中的刀具松开。

3)液压系统把卡紧在主轴和刀库中的刀具松开。

4)机械手从主轴和刀库中取出刀具(机械手伸出)。

5)机械手旋转180°,交换新旧刀具。

6)将更换后的刀具插入主轴和刀库。

7)分别夹紧主轴和刀库中的刀具。

8)机械手松开主轴和刀库中的刀具。

当机械手夹爪松开刀具,接近松开位置后,接近感应开关发出“换刀结束”信号,主轴自由,可以进行加工。程序第4)步未动作,是因为第3)步未完成;或者执行第4)步时,本身条件无法建立。

产生故障的原因有:

1)“松刀”感应开关失灵。在换刀过程中,各动作的完成信号均由感应开关发出,只有上一个动作完成后才能进行下一个动作。第三步“刀库松刀”和“主轴松刀”,如果有一个感应开关未发信号,则机械手“拔刀”电磁阀就不会动作。检查两感应开关,信号正常。

2)“松刀”电磁阀失灵。刀具与主轴的“松刀”是由电磁阀接通液压缸来完成的。如电磁阀失灵,则液压缸未进油,刀具就“松”不了。检查刀库和主轴的“松刀”电磁阀动作均正常。

3)“松刀”液压缸因液压系统压力不够或漏油而不动作,或行程不到位。检查刀具库“松刀”液压缸,动作正常,行程到位;打开主轴箱后盖,检查主轴“松刀”液压缸,发现也已到达松刀位置,油压也正常,液压缸无漏油现象。

4)机械手系统有问题。建立不起“拔刀”条件,其原因可能是:“拔刀”电磁阀失灵或“拔刀”液压缸有故障。检查结论:“拔刀”电磁阀已激磁,“拔刀”液压缸系统正常。

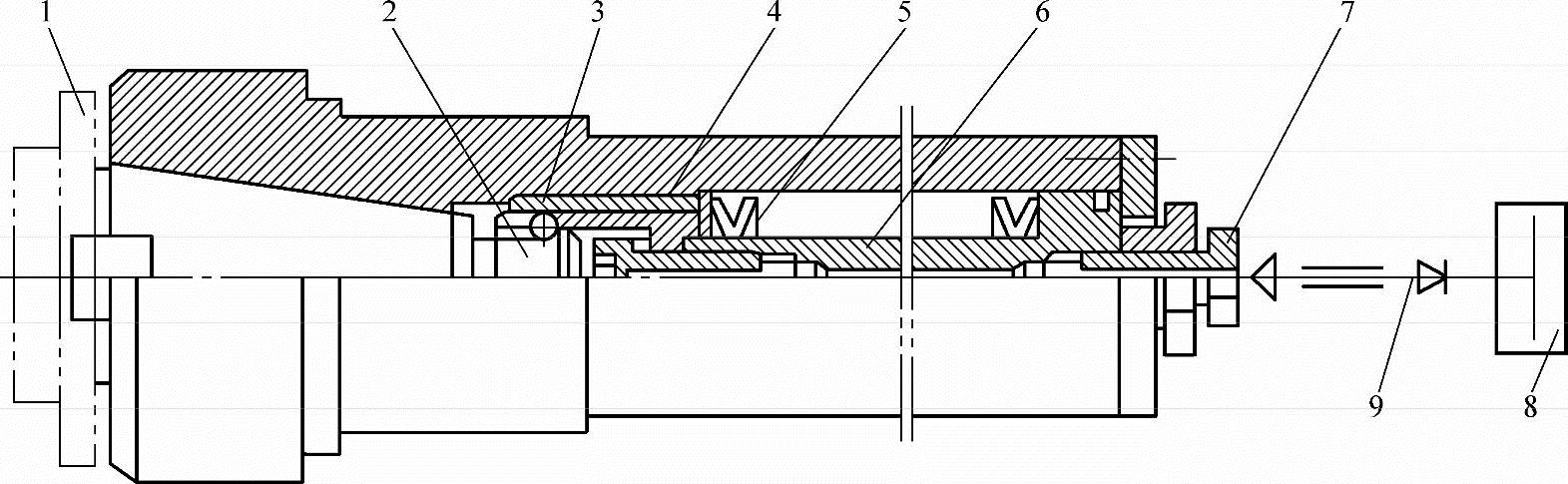

5)主轴系统有问题。主轴结构示意图如图3-6所示,刀具是靠碟簧通过拉杆、锥套压迫6个钢球而将刀具柄尾端的拉钉拉紧的,松刀时,液压缸的活塞杆顶压顶杆,顶杆通过空心螺钉推动拉杆,一方面使钢球松开刀具的拉钉,另一方面又顶动拉钉使刀具左移而在主轴椎孔中变“松”。主轴系统不松刀的原因估计有以下四个:

1)刀具尾部拉钉的长度不够,致使液压缸虽已运动到位,而仍未将刀具顶“松”。

2)拉杆尾部空心螺钉位置起了变化,使液压缸行程满足不了“松刀”的要求。

3)顶杆出了问题(曾出现过折断)而使刀具无法松开。

4)主轴装配调整时,刀具左移量(使刀具在锥孔中松开)调得太小,致使在使用过程中一些综合因素导致不能满足“松刀”条件。

图3-6 主轴结构示意图

1—刀具 2—拉钉 3—钢球 4—锥套 5—碟簧 6—拉杆 7—空心螺钉 8—液压缸 9—顶杆

由于结构设计上的缺陷,以上原因,无法简便地检查确定,因刀具取不出来,空心螺钉在主轴箱中,松刀液压缸不易拆卸。如果能方便地拆下液压缸,则修正液压缸端盖可增大液压缸行程,从而间接排除某些故障原因,可能一举解决“松刀”问题。

具体调整步骤如下:

l)主轴系统的拆检与调整。

2)将在拆卸主轴系统时影响到的其他部位进行相应调整。

3)换刀参考点的检查与修正。在下列情况下必须检查Y坐标零点位置并做必要的修正,以确保换刀的正常进行:刀库或机械手拆过;主轴箱拆卸过;Y向档块或限位开关拆卸过;Y向感应同步器重新安装;Y向丝杠重新调过。

重新检测:令主轴箱回到Y坐标零点,测得其与换刀正确位置之间的差值为5mm左右,于是移动Y向回零档块后再测,差值为0.7mm左右,已经接近,则将此差值以0.001mm为单位补入NC参数“#83”中。

用手动方式分解换刀动作,检查换刀的正确性;再以自动换刀运转,检查主轴松刀、机械手松紧刀的情况,并应确保在主轴转动时,刀柄不与机械手相摩擦;最后使用考机程序,使机床进行500次连续自动换刀,要求不得出现任何故障。

【例3-21】 一台配有FANUC 0M系统的加工中心。

故障现象:在自动方式运转时突然出现刀库、工作台同时旋转。经复位、调整刀库、工作台后工作正常。但在断电重新起动机床时,CRT上出现410号伺服报警。

故障检查与分析:

l)查L/M轴伺服PRDY、VRDY两指示灯均亮。

2)进给轴伺服电源AC 100V、AC 18V正常。

3)X、Y、Z轴伺服单元上的PRDY指示灯均不亮,三个MCC也未吸合。

4)测量其上电压发现±24V、±15V异常。

5)发现X轴伺服单元上电源熔断器电阻大于2MΩ,远远超出规定值1Ω,经更换后,直流电压恢复正常,重新运行机床,401号报警消失。

【例3-22】 换刀故障23号报警。

故障现象:自动换刀时发生故障,报警显示23号。(https://www.xing528.com)

故障检查与分析:该机床为北京机床研究所生产的JCS-018立式加工中心,其数控系统为FANUC 7M系统。查阅机床操作说明书,得到与换刀有关的行程开关故障分类,即23号报警为机械手75°回转的行程开关发生故障。首先对机械手75°回转的两个行程开关进行检查,该行程开关完好无损,动作准确可靠。并且用刀库开关上的极限开关SQ4、SQ5和操作板上的SA14选择开关控制也同样产生该号报警。这样,就排除了行程开关有故障的问题。然后,运用“先外部后内部,先机械后电气”的检修方法,对机械手75°回转的行程开关连线、接线柱以及I/O接口均进行了认真地检查,上述部位均无故障。从以上检查情况和机床数控系统原理分析,该故障可能出现在PLC内部,且为PLC模块硬件损坏造成。根据数控系统普遍采用积木式结构的特点,用替换法来进一步缩小故障范围。从数控系统电气原理图上看,75°转的两行程开关的插座CN3、CN10均与PLC-C模块相连,且CN3插座上的41号、42号线号分别为A75、A75R;CN10插座上的37号、38号线号分别为A75RIS、A75IS。故确定是PLC-C功能模块损坏,用一完好的PLC-C功能模块替换被怀疑有故障的PLC-C模块后,23号报警消除,数控机床恢复正常运行。

【例3-23】 利用梯形图和状态指示灯排除加工中心机械手故障。

故障现象:有一次机床在加工叉车变速器的过程中,当机床按程序自动加工时,机械手把刀拔出后,继而向上升起,然后进行180°顺时针方向旋转,此时发生报警。查报警内容为机械手旋转不到位。

故障检查与分析:MPA-R100A加工中心是日本三菱公司广岛工机工厂生产的高精度机床,所配CNC系统为FANUC 6M-MODELB,工作台尺寸为1000mm×1000mm。检查NC系统、PLC指示的发光二极管,均很正常。用手强制电磁换向阀动作,机械手能够180°或0°顺时针或逆时针方向自由旋转,并且经手动换向阀后,一切动作又恢复正常,这时故障并没有排除,还处于隐蔽状态。当多次发生这种故障时,发现电磁阀上的发光二极管不亮,说明交流100V电压没有供给电磁阀或者发光管损坏。打开电磁阀测量检查,确实无交流100V电压,而接线并不松动,插头也完好,发光管也没损坏,其他各接线盒内端子板上的接线也均无松动,但PLC输出指示器上有表示机械手180°顺时针旋转指示。测量的结果表明,从PLC的输出到电磁阀的连线是通的,并无断线处。那么按照一般的PLC控制理论来讲,只要PLC的输出发光二极管燃亮,就说明PLC有输出,电磁阀就应该有电,相应的机械手动作就应该执行。另外PLC的输出发光二极管亮,则说明NC有信号到达PLC,即是说输入信号是正确的,并且送不同的动作指令,PLC均有相应的指示,这说明来自NC的信号是完全没有问题的,故障不会发生在NC部分。由于没有PLC各指示部分的电路图,给分析故障带来了一定的困难。由于该控制柜是板后接线,所有的控制插板均需拆下,再按照板上的元件和印制电路板上的印制电路,对照插座细细查找,这是很费时间的,也是很困难的。PLC部分共有6块印制电路板,一块CPC板、一块ROM板、一块电源板,还有3块输出板,即NP-44板、NN-62板、AC-3板。根据故障的现象,可不考虑前3块板,问题只能出在其余的3块板上。而且接控制机械手旋转输出的是AC-3板,因此首先应查找这块印制电路板。日方提供给我们的资料中只有梯形图和电路的大致框图,而无其他图样,因此只好就事论事进行分析。根据说明书上提供的插头号,对照印制电路板上的插座号,再沿印制电路板上的印制电路,查到机械手旋转输出继电器Y23.2,这时检查PLC输出指示器,发现表示Y23.2的发光二极管燃亮,而测试Y23.2其管角不通,即不能供出交流100V电压。因此判断问题出在Y23.2这个固体继电器上,以及与之相连接的元件上,或者这个继电器之前的电路上某个元件损坏所致。此时通过手动方式送机械手动作指令,PLC输入指示器上有关的发光管燃亮,说明输入正常。通过PLC指示器检查与机械手旋转有关的内部继电器0111.5和0111.4,当送机械手0°逆时针旋转指令时,发现0111.4有电而0111.5无电。梯形图中电路的接法正好是0111.4常开点与0111.5的常闭点串联,然后驱动输出继电器Y23.3,这时Y23.3通电动作,说明电路工作正常。此时PLC输出指示器上表示Y23.3的指示灯燃亮,经测试Y23.3的负载端也确有交流100V电压输出,电磁阀动作,其上的指示灯燃亮,机械手完成0°逆时针旋转。而当送机械手180°顺时针旋转指令时,经检查0111.5有电,而0111.4无电,由于0111.5的常开点与0111.4的常闭点串联,说明电路是通的,而由0111.5和0111.4驱动的输出继电器Y23.2就应该有电。检查PLC输出指示器,发现表示Y23.2的指示灯亮,而测试Y23.2继电器的输出端,并没有交流100V电压,其输出只在零点几伏。这说明该继电器已损坏,换上一个同型号的继电器,故障即排除。

【例3-24】 VA-45型立式加工中心刀库错位的处理。

故障现象:设备在正常运转时,操作工突然发现调出的刀具不对,经停机检查,发觉调出的刀具和实际刀号不符,而且始终是相差一位,即欲调1号刀具,而调出的是2号刀具。

故障检查与分析:VA-45型立式加工中心系日本日立精机株式会社生产的数控机床,它的数控系统属FANUC 10M系列,刀库有40个刀位。

经重新设定参数或调整刀具刀位,均不能消除故障,且参数表所显示的刀号完全正确而调出的刀具总是不对。修理人员遍查所有资料仍无法消除故障,只好向日本询问。对方答复如下:请再次确认微机-8(PC)的设定有否错误,即:①将刀库1号刀位调至待机位置;②将微机-8主印制电路板上的写入开关设至“ON”;③键盘输入30 INP 30 A9 INP 01 INP;④将写入开关设至“OFF”。

以上操作为刀库刀位号的清零作业。

然后,对照刀位号与刀具做全数输入40 INP 0101…(输入时为单独模式),并请参照使用说明书。

经按此法操作,故障排除。

【例3-25】 换刀与开门不合拍。

故障现象:机械手给主轴装刀后逆时针84°不执行,死机。无报警信号。

故障检查与分析:日本牧野公司MC1210加工中心,数控系统为FANUC15M。由于该故障只是有时发生,怀疑是机械手转动不灵活或机械手被卡住。关掉液压用手搬动机械手,转动灵活,在手动模式下操作换刀时,故障不发生。反复多次手动操作,故障均不出现,只是在MDT及AUTO模式时,故障才发生。说明故障不在液压及机械转动方面。

在MDT模式下,操作换刀,观察换刀过程发现,该机床设计时为了节省换刀时间,在刀库还未完全打开时,机械手就顺时针转84°抓刀,开始换刀;在换刀还未结束,机械手84°逆时针未回位前,门就已经开始关。故障每次发生时,机械手84°没有返回,门离完全关闭约400mm,而此时门限位开关LS135刚脱开。

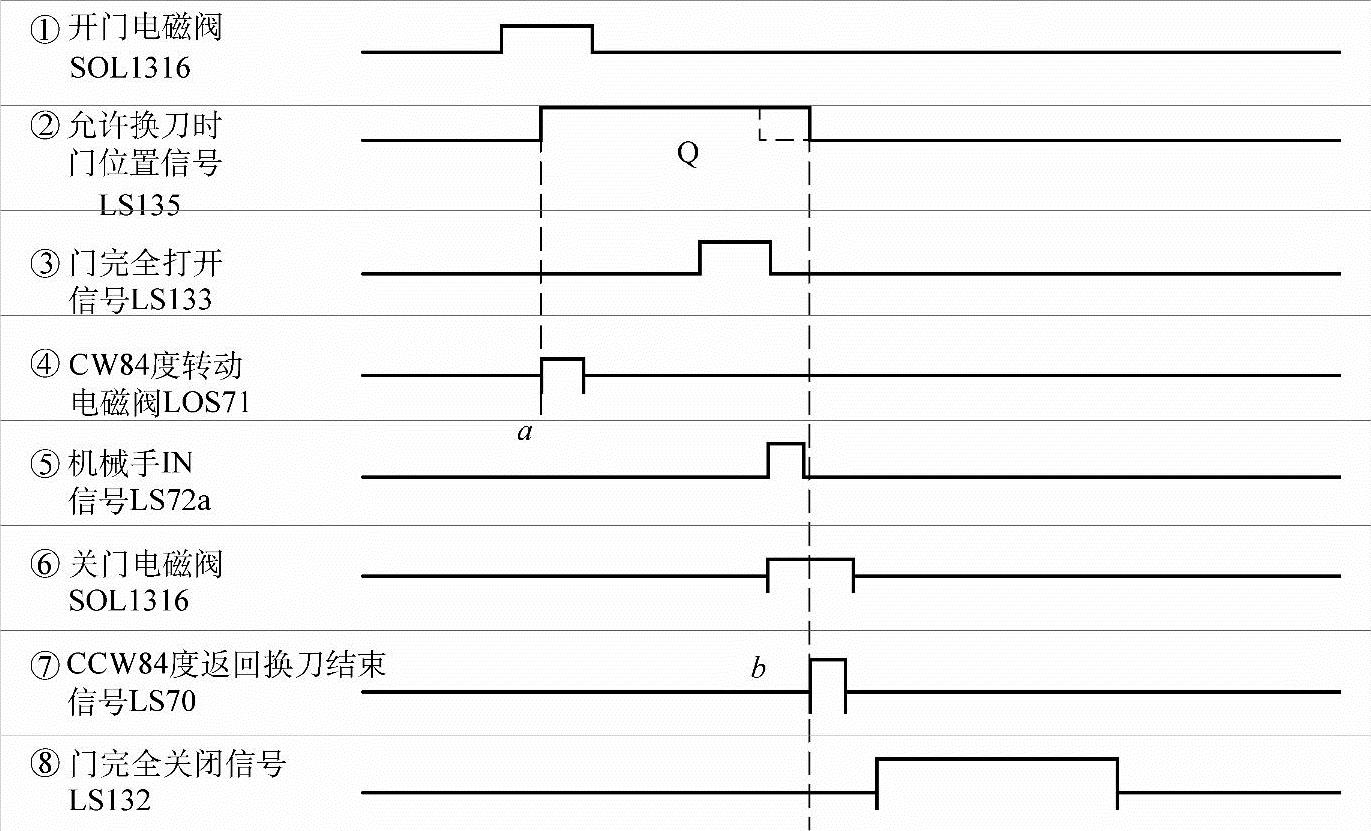

对此分析,按这种设计,为了不发生碰撞,在机械手换刀完成之前,门应保持在离完全关闭还有某一距离之外,即LS135不能在换刀完成前脱开,否则就出现故障。换刀动作时序图如图3-7所示。

从图3-7中分析,故障在a处发生即允许换刀门信号LS135脱开时,而此时换刀结束信号LS70上沿b还未到来。

造成这种故障有两种可能:①门关得太早了;②机械手动作慢了。观察机械手运行正常,不用调整。而调节关门限位LS135使关门动作晚一拍,故障果然排除。

说明:由于换刀门是由液压缸推动的,液压压力大小及关门时的阻力大小影响开关门速度,如门关的快就会出现该故障,因此调整压力改变关门速度也可排除故障。但由于液压大小,及关门阻力每次都可能不同,所以要彻底解决该故障,调整LS135限位是最好的办法。

【例3-26】 JOG方式时,送刀盒无法与主轴刀具相交换。

故障现象:机床在JOG状态下加工工件时送刀盒将刀具送往主轴侧,但不能与主轴上的刀具相交换,过一会儿机床出现报警。

故障检查与分析:BX-110P加工中心,采用FANUC 11系统。刀具不能正常交换说明相关信号不能满足,PLC设定换刀动作时间无法得到保证,超过设定的时间,就发生报警,并锁定机床。按此思路,查看梯形图,发现刀库侧的LS917、LS918两红外线光电感应开关上覆盖了一层油膜,影响了光电信号的接收,擦洗后,机床恢复正常。

图3-7 换刀动作时序图

【例3-27】 JOG方式时,机械手在取送刀具时,不能缩爪。

故障现象:机床在JOG状态下加工工件时,机械手将刀具从主刀库中取出送入送刀盒中,不能缩爪,但却不报警,将方式选择到ATC状态,手动操作都正常。

故障检查与分析:BX-110P加工中心,FANUC 11系统由日本公司制造。经查看梯形图,原来是限位开关LS916没有压合,调整限位开关位置后,机床恢复正常。但过一段时间后,再次出现此故障,检查LS916并没松动,但却没有压合,由此怀疑机械手的液压缸拉杆没伸到位,经查发现液压缸拉杆顶端锁紧螺母的顶丝松动,使液压缸伸缩的行程发生了变化,调整了锁紧螺母并拧紧顶丝后,此故障排除。

【例3-28】 自动换刀时刀链运转不到位。

故障现象:当进行到自动换刀程序时,刀库开始运转,但是所需要换的刀具没有传动到位,刀库就停止运转了。3min后机床自动报警。

故障检查与分析:MPA-H100A加工中心是日本三菱公司广岛工机工厂生产,所配CNC系统为FANUC 6M-MODELB,工作台尺寸为1000mm×1000mm,60把刀具。由上述故障查报警知道是换刀时间超出。此时在MDI方式中,无论用手动输入刀库顺时针旋转还是逆时针旋转动作指令,刀库均不动作。检查电气控制系统,没有发现什么异常,PLC输出指示器上的发光二极管燃亮,表明PLC有输出,刀库顺时针和逆时针转动,电磁阀上的逆时针一侧的发光二极管燃亮,表明电磁阀有电,此时刀库不动作,那么问题应该发生在液压系统或者其他方面。但是液压系统的压力正常,各油路均畅通并无堵塞现象,检查各个液压阀的液压元件也没有发现什么问题,估计故障可能出在液压马达上。为此,我们拆除了防护罩,卸下了液压马达,能拆卸检查的部位,我们都做了检查,也没有发现什么问题,我们仍不放心,又把液压马达送到大连组合机床研究所去鉴定,最后经组合所液压测试台的测试,其结论是液压马达是完好的。经在场的同志们仔细分析研究后认为,问题只能有一个,那就是机械方面的故障,但刀库的各部位,各个零部件均无明显的损伤痕迹,因此机械损坏故障可排除在外。最后问题归结为一点,即刀库负载太重,或者有抗劲的部位,以致液压马达带不动所致。

故障处理:事实上的确如此。我们在加工10t叉车箱体时,由于工件较复杂,加工面较多,所用刀具多达40多把,而且大的刀具,长的刀具(最长的刀具达550mm)、重的刀具(最重的刀具达25kg以上)用量都很大,而且我们忽略了刀具在刀库上的分布情况,重而长的刀具在刀库上没有均匀分布,而是集中于一段,以致造成刀库的链带局部拉得太紧,变形较大,并且可能有抗劲现象,所以机床的液压马达带不动。最后我们把刀库链带的可调部分稍松了一些,结果一切都恢复正常,说明问题的确是出在机械上。但是刀库的链带又不能调的太松,因机械手在刀库侧抓刀时,当把刀具拔出后,然后上升进行180°旋转时,突然会把刀具甩出去,这是相当危险的。分析这起故障的原因,就是因为刀库链带太松的缘故。该机床机械手的两个卡爪是靠向下的推力而被刀柄的外径向外挤开,然后靠弹簧的张力来夹紧刀具的。当机械手向下抓刀时,由于链带太松,链带也随着机械手向下的推力而向下拱曲,结果机械手的卡爪只抓住刀柄的一多半,并没有完全抓靠、抓牢,当机械手旋转时,由于刀具很重,在离心力的作用下,刀具就沿切线方向甩出去。经把链带稍微紧了一下,就再也没有发生类似情况。

说明:刀库的驱动系统不外乎有两类,一类是机械传动,另一类是液压传动。MPA-H100A加工中心是20世纪80年代初的产品,采用液压传动方式,即采用液压马达、电磁阀、流量控制阀等来驱动刀库的运转。应该说采用液压传动较之采用变频调速电动机驱动的刀库来讲,就其电气控制系统而言,要简单得多,也比较直观,一般不容易出现故障。但也有它的特殊性,随着设备的使用环境、加工条件、工件的复杂程序、所用刀具的多少而有所变化,尤其是刀具的长度、刀具的质量以及刀具在刀库的分布情况也是一个很重要的因素。

【例3-29】 机械手撞击主轴事故的分析及处理。

故障现象:出现了一次非常严重的换刀臂撞击主轴事故,使换刀机械手夹爪撞弯,换刀臂严重变形。

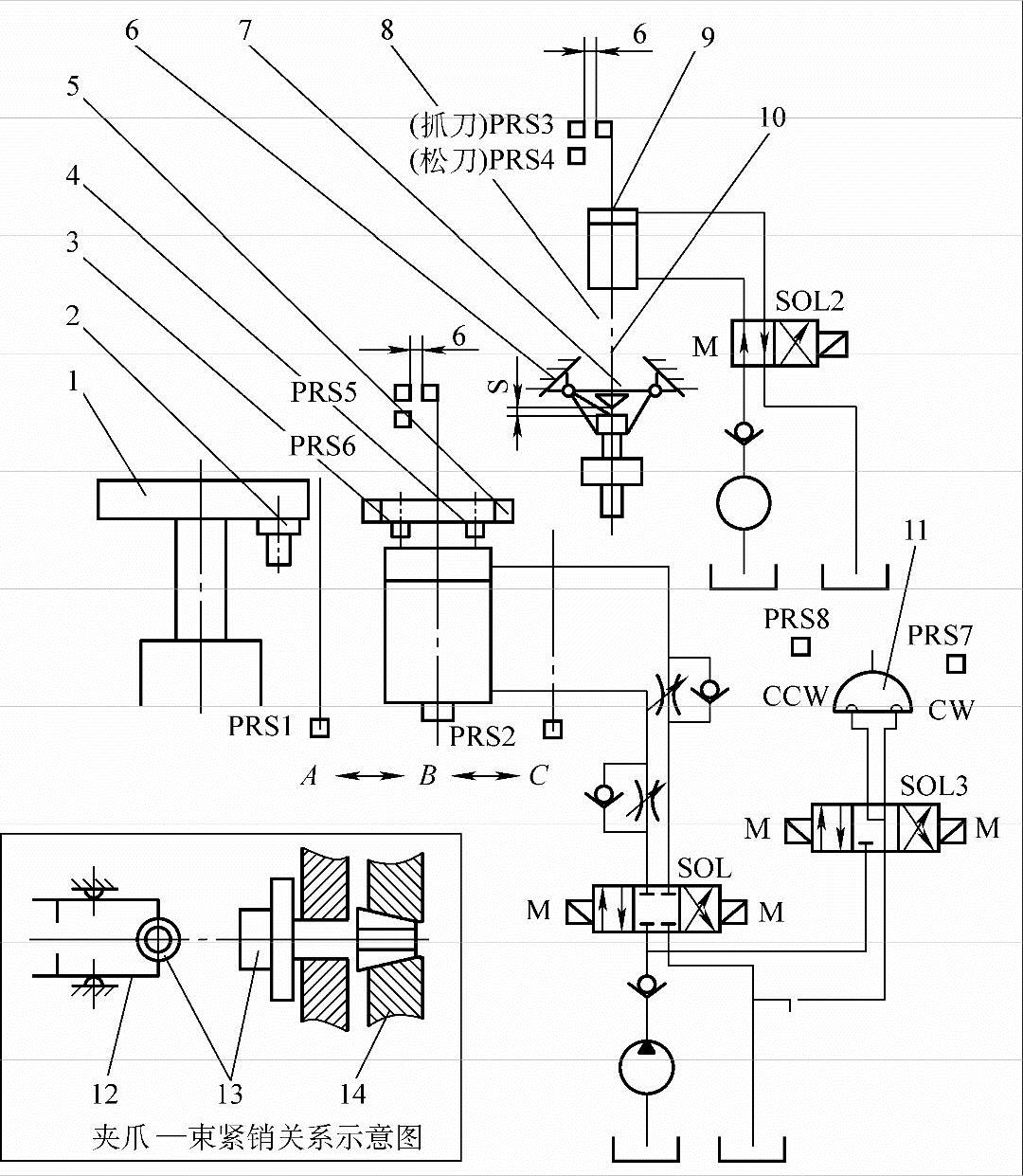

故障检查与分析:中国台湾高明精机生产的KMC-3000SD加工中心,其数控系统为FANUC 15MA控制器。这次事故是在自动换刀出现“换刀臂下降不到位”故障维修中出现的。分析此事故的原因,必须先了解KMC机自动换刀系统的程序动作。图3-8所示是KMC3000SD的自动换刀系统示意图。起始状态是:①主轴-抓刀;②换刀臂位置-B,换刀臂升降-上;③刀库-下支刀具已定位。

自动换刀主要程序如下:①换刀臂左移(A←B);②换刀臂下降(从刀库中拔刀);③换刀臂右移(A→B);④换刀臂上升(ATC指令)防水门打开;⑤换刀臂右移(B→C),主轴液压缸下降(松刀);⑥换刀臂下降(从主轴拔刀);⑦换刀臂旋转180°CW(CCW)两刀具交换位置;⑧换刀臂上升(装刀),主轴液压缸上升(抓刀);⑨换刀臂左移(B←C),防水门关闭; 刀库转动(找出上支刀具位置);

刀库转动(找出上支刀具位置); 换刀臂下降;

换刀臂下降; 换刀臂左移(A←B);

换刀臂左移(A←B); 换刀臂上升(返还上支刀具给刀库);

换刀臂上升(返还上支刀具给刀库); 换刀臂右移(A→B);

换刀臂右移(A→B); 刀库转动(找下支刀具)。

刀库转动(找下支刀具)。

换刀臂在中间B点等待位置(机械手行程中位),可左移从刀库抓新刀[程序①],或右移抓主轴上旧刀[程序⑤]。事故发生在从主轴抓旧刀时,此时应从自动换刀程序⑤执行至⑩,而程序一起动,换刀臂在中间位置[第④程序位置]突然旋转180°,换刀臂左端夹爪上的刀具旋转向右端,因而在执行第5程序时,换刀臂上的刀具与主轴相撞,发生了事故。操作说明书上特别提示:当换刀臂在等待位置时,换刀臂右侧绝对不可有刀具,否则,将会干涉到自动门,并发生碰撞。

图3-8 KMC3000SD的自动换刀系统

1—刀库 2—刀具 3、13—束紧销 4—换刀臂 5、12、14—夹爪 6—刀具拉钉 7—抓爪 8—主轴 9—浮动松刀液压缸 10—拉杆 11—换刀臂摆动缸

事故原因显然是换刀臂在执行第⑤程序前的突然旋转。分析认为:事故原因为随机故障。因为换刀臂旋转时,前一个动作必须为换刀臂下移至最低位置(低位),但这次换刀臂旋转却在第④程序换刀臂处于高位时,故可能电气程序紊乱产生误动作。

但是,仔细分析自动换刀流程图,认为此故障不可能为电气问题。详细询问操作人员和维修人员得知:第一次自动换刀时,换刀臂下降从主轴拔刀后就中断了自动换刀程序,只得用手动方式操作,使换刀臂移到中间等待位置(高位),但是换刀臂靠主轴侧夹爪上已夹有刀具,将会干涉自动换刀程序执行,故操作人员将换刀臂在其高位强行扳转180°,使刀具夹爪靠向刀库一侧,再令执行⑤~ 自动换刀程序,结果出了问题。由此分析,事故原因就是将机械手方向人为调换了。换刀臂的正反旋转是靠两个接近感应开关PRS7、PRS8控制的(见图3-8),当上次自换刀为正转(CW)时,下次自动换刀就为反转(CCW),以此类推,如果第一次换刀时PRS7开关感应发出了正转到位信号,下一次电脑记忆就会反转,但在人为扳刀臂转动后,原电脑原记忆无法消除,故程序起动后,换刀臂应自动复原,从而造成了事故。机床修好后,不带刀又做了试验,多次重复了事故的动作,证明了此分析完全正确。

自动换刀程序,结果出了问题。由此分析,事故原因就是将机械手方向人为调换了。换刀臂的正反旋转是靠两个接近感应开关PRS7、PRS8控制的(见图3-8),当上次自换刀为正转(CW)时,下次自动换刀就为反转(CCW),以此类推,如果第一次换刀时PRS7开关感应发出了正转到位信号,下一次电脑记忆就会反转,但在人为扳刀臂转动后,原电脑原记忆无法消除,故程序起动后,换刀臂应自动复原,从而造成了事故。机床修好后,不带刀又做了试验,多次重复了事故的动作,证明了此分析完全正确。

事故产生的精度损伤:①换刀臂升降液压缸缸盖外圆表面出现了一道长10mm、深2mm的槽,并使与其配合的外套筒内孔拉出100mm以上的一道长沟;②换刀臂水平破坏,靠主轴一侧机械手偏高1.5mm。

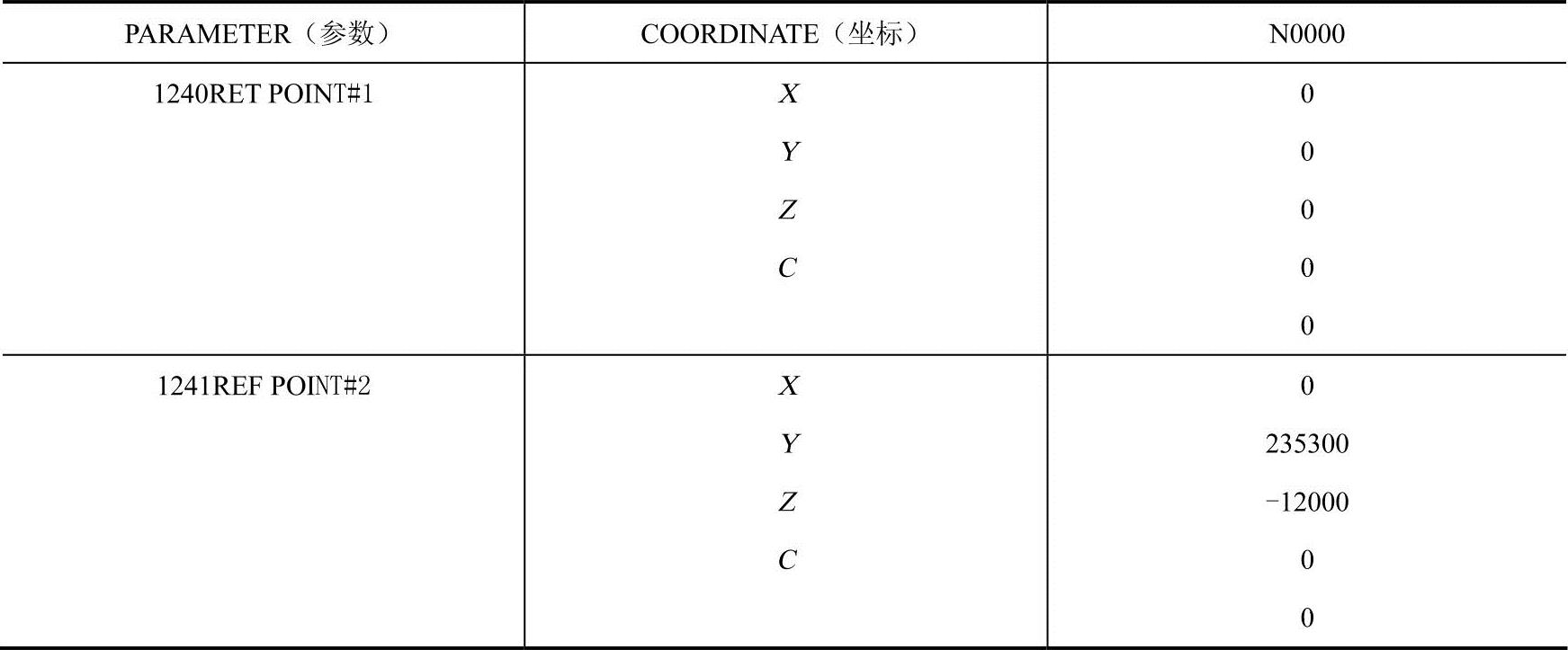

精度损伤的维修与试验:①钳工修复缸盖和外套筒的拉伤(大致),重新组装换刀系统,在不带刀的情况下进行了400次自动换刀试验,无程序差错或中断,说明电气程序、升降液压缸、摆动液压缸工作正常;②在机械手上装上刀具,用“手动”换刀方式左右移动,对刀库和主轴进行插刀检查,检查机械手与刀库和主轴的“同轴度”,发现偏差很大,用调整与换刀臂相连的刀库地脚螺钉,使换刀臂恢复水平,调节使换刀臂左右移动的组合液压缸这两个措施,无法纠正以上“同轴度”偏差,分析认为:换刀臂左右移动导轨可能撞弯,换刀系统损伤严重,不易修复,需采用别的方法;③检查换刀臂夹爪中心与Y轴换刀参考点距离,误差达8mm之多,根据维修手册对机械手组件拆卸后,换刀参考点必须调整,调出CRT显示坐标系相关参数(Data No.1200~1260)如表3-1所示,表中#1,1240为机器坐标系中第1原点坐标值,#2,1241为第2原点坐标值,即换刀原点的参数,修改其Y、Z之值,即可改变换刀原点;④调歪换刀原点参数,经多次试调,Y值由“235300”改为“235900”,Z值由“-12000”改为“-9300”后,“手动”换刀正常,但在对换刀臂正反转进行观察时,又发现换刀臂并不在换刀臂转轴与主轴两轴线所决定的那个平面内,于是修磨和调整限制换刀臂摆动液压缸摆动幅度的两个限位块,从而使换刀臂夹爪与主轴的“同轴度”基本达到“换刀”要求;⑤进行自动换刀正规试验,并未发现其他问题,一切正常,于是,机器可以重新运行。

表3-1 CRT显示坐标系相关参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。