铸件外观质量检验项目包括铸件形状、尺寸、表面粗糙度、重量偏差、表面缺陷、色泽、表面硬度和试样断口质量等。铸件外观质量检验通常不需要破坏铸件,借助于必要的量具、样块和测试仪器,用肉眼或低倍放大镜即可确定铸件的外观质量状况。

1.铸件形状和尺寸检测

铸件在铸造过程及随后的冷却、落砂、清理、热处理和放置过程中会发生变形,使其实际尺寸与铸件图规定的基本尺寸不符。铸件形状和尺寸检测,就是检查铸件实际尺寸是否落在铸件图规定的铸件尺寸公差带内。

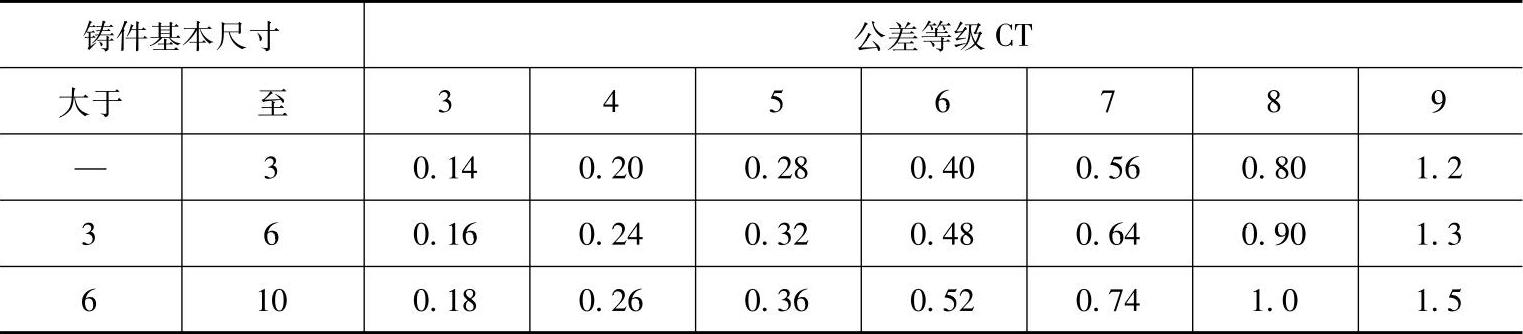

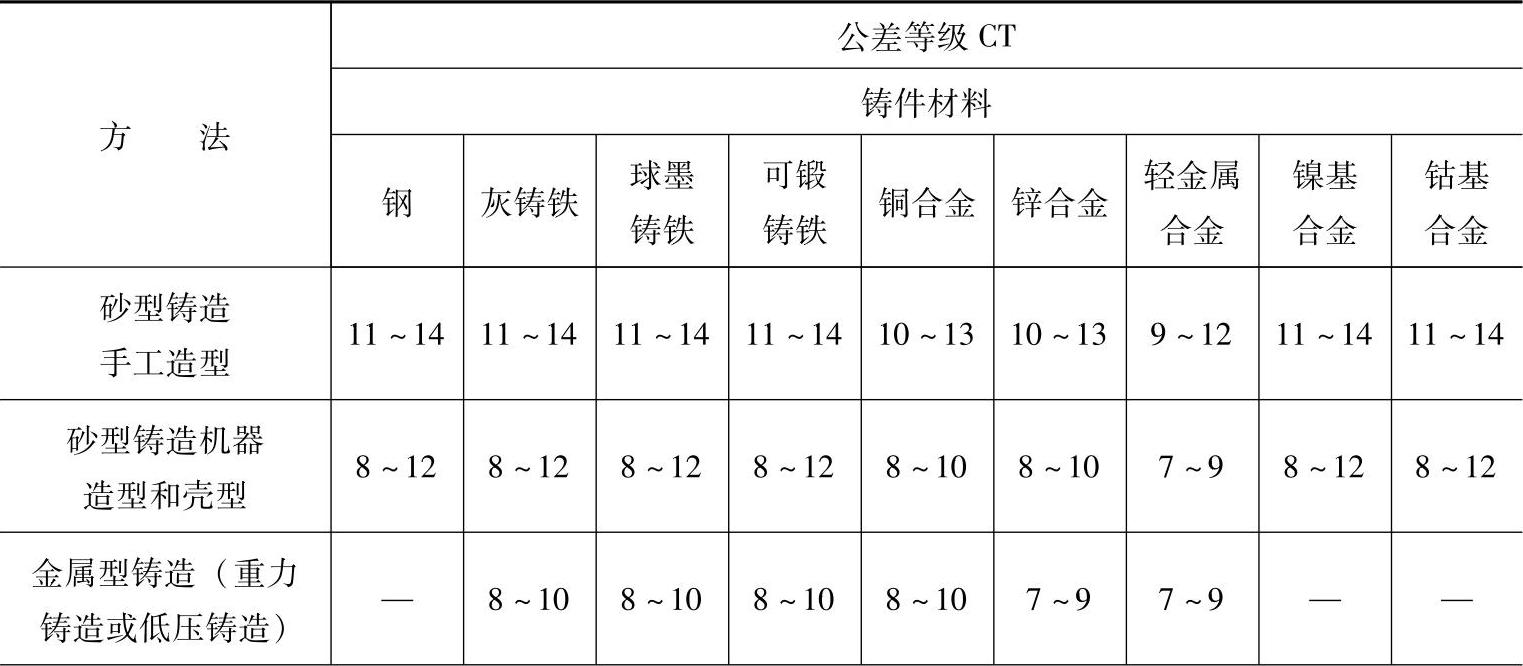

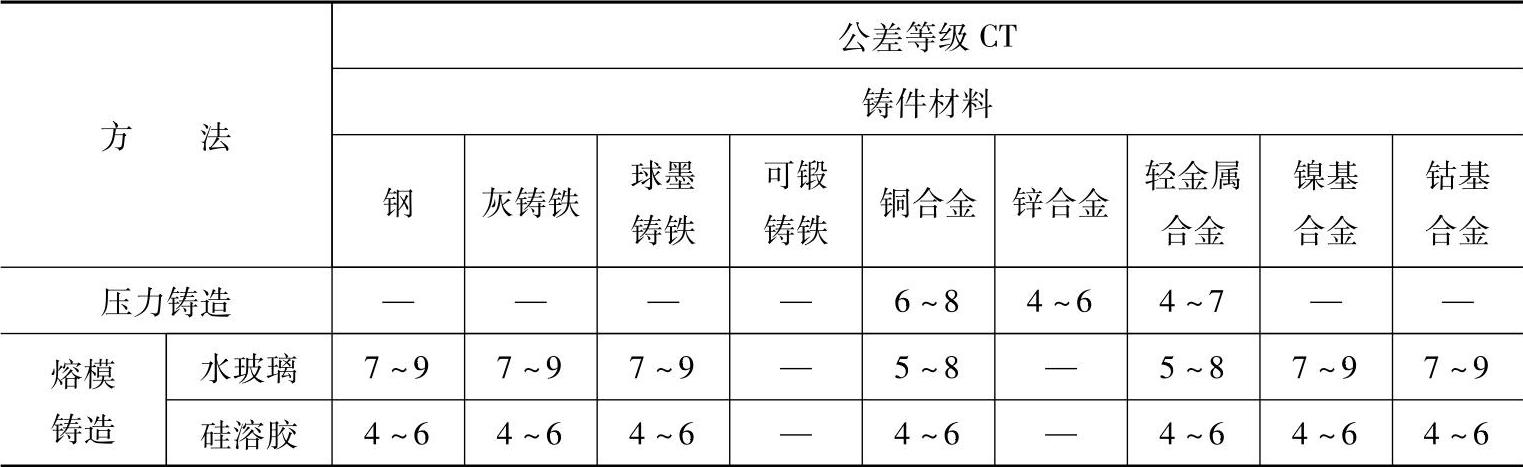

(1)铸件的尺寸公差 铸件尺寸公差的代号用“CT”表示,尺寸公差等级分为16级,见表17-2。对于基本尺寸小于10mm的压铸件和熔模铸件,其尺寸公差可参照表17-3选取。不同铸造合金和铸造方法生产的铸件所能达到的铸件尺寸等级,分别见表17-4和表17-5。

表17-2 铸件尺寸公差数值(GB/T 6414—1999)(单位:mm)

(续)

①在等级CT1~CT15中对壁厚采用粗一级公差。②对于不超过16mm的尺寸,不采用CT13~CT16的一般公差,对于这些尺寸应标注个别公差③等级CT16仅适用于一般公差规定为CT15的壁厚。

表17-3 压铸件和熔模铸件尺寸公差数值(单位:mm

表17-4 成批大量生产铸件的尺寸公差等级(GB/T 6414—1999)

(续)

表17-5 小批单件生产铸件(基本尺寸>25mm)的尺寸 公差等级(GB/T 6414—1999)

注:1.铸件基本尺寸≤10mm时,其公差等级提高3级。2.铸件基本尺寸>10~16mm时,其公差等级提高2级3.铸件基本尺寸>16~25mm时,其公差等级提高1级

(2)铸件尺寸检测方式

1)检测铸件图和铸造工艺文件规定的全部尺寸。这种检测方式适用于检测试生产铸件的首件、成批或大量生产铸件的随机抽样铸件、单件或小批量生产的铸件。

2)检测铸件图和铸造工艺文件规定的几个控制尺寸。这种检测方式适用于对大批量流水线生产的铸件尺寸进行控制性检测。所规定的控制尺寸,通常为精度要求高的尺寸,易变形超差的尺寸,能代表铸件变形程度的尺寸。采用这种检测方式的前提是铸件生产工艺稳定,流水线设备运行正常。

3)对需机械加工铸件的划线检测。检测时,应划出机械加工基准线,必要时应对尺寸偏差较大的尺寸进行相互挪借调整。

4)对机械加工过程中有争议尺寸的分析性检测。用于仲裁性检测,找出争议原因,提出解决措施。

5)用专用的工、夹、量具检测全部铸件的主要尺寸。适用于流水线大批量生产的重要铸件或复杂铸件的尺寸检测。其优点是检测速度快,效率高,并可与铸件机械加工同时进行。

(3)铸件尺寸的划线检测 划线检测是最常用的铸件尺寸检测方法。划线检测的依据是铸件图,根据铸件图中的尺寸链和尺寸公差要求,借助于平台支承及必要的工、夹、量具,确定铸件的测量基准,划线检测铸件的尺寸。用到的基准工具有平台、直角尺、方箱、分度器等;用到的划线工具有游标高度尺、划针、划规、长划规、划卡、样冲、投点器等;用到的夹具和支承具有千斤顶、V形铁、楔铁和夹钳等;量具有钢直尺、高度尺、游标卡尺和量角器等。

铸件尺寸的检测方法除了划线检测外,还有三坐标测量仪法、超声波测量法、解剖和着色纸印检测法。

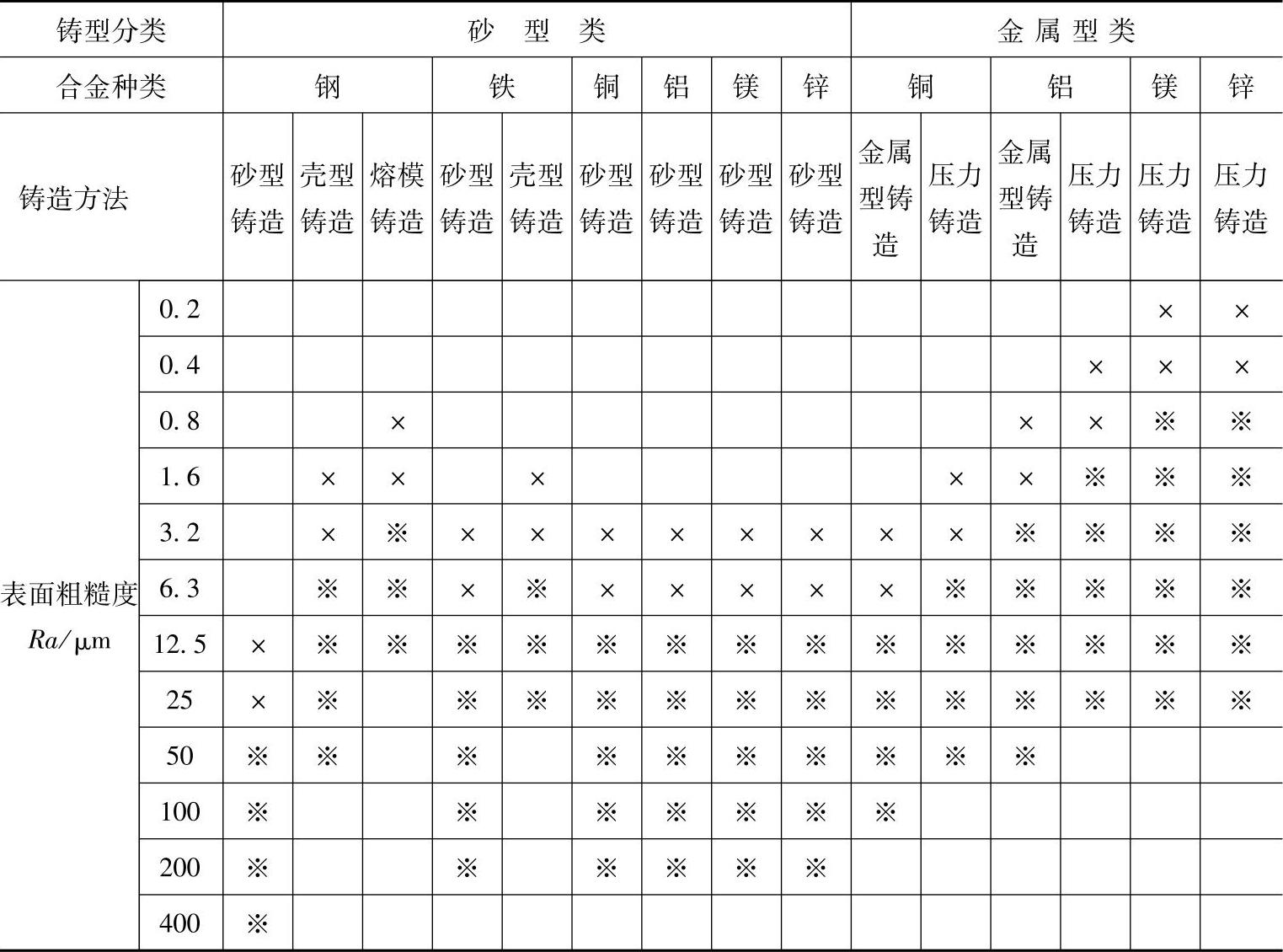

2.铸件表面粗糙度的评定

铸件表面粗糙度是衡量未经机械加工的毛坯铸件表面质量的重要指标。铸件表面粗糙度用其表面轮廓算术平均偏差Ra或微观不平度十点高度Rz进行分级,并用按GB/T 6060.1—1997《表面粗糙度比较样块 铸造表面》的规定由全国铸造标准化技术委员会监制的铸造表面粗糙度比较样块进行评定。样块分类及表面粗糙度参数值见表17-6。用比较样块评定毛坯铸件的表面粗糙度不适用于浇道、冒口、补贴的残余表面。铸件的表面缺陷应按缺陷处理,不列入被检表面。

表17-6 样块分类及表面粗糙度参数值(GB/T 6060.1—1997)

注:“×”表示采取特殊措施才能达到的表面粗糙度;“※”表示可以达到的表面粗糙度

3.铸件重量偏差的检测(https://www.xing528.com)

(1)常用术语

1)铸件公称重量:包括机械加工余量和其他工艺余量,作为衡量被检验铸件轻重的基准重量。

2)铸件重量公差:以占铸件公称重量的百分比表示的铸件重量变动的允许范围。

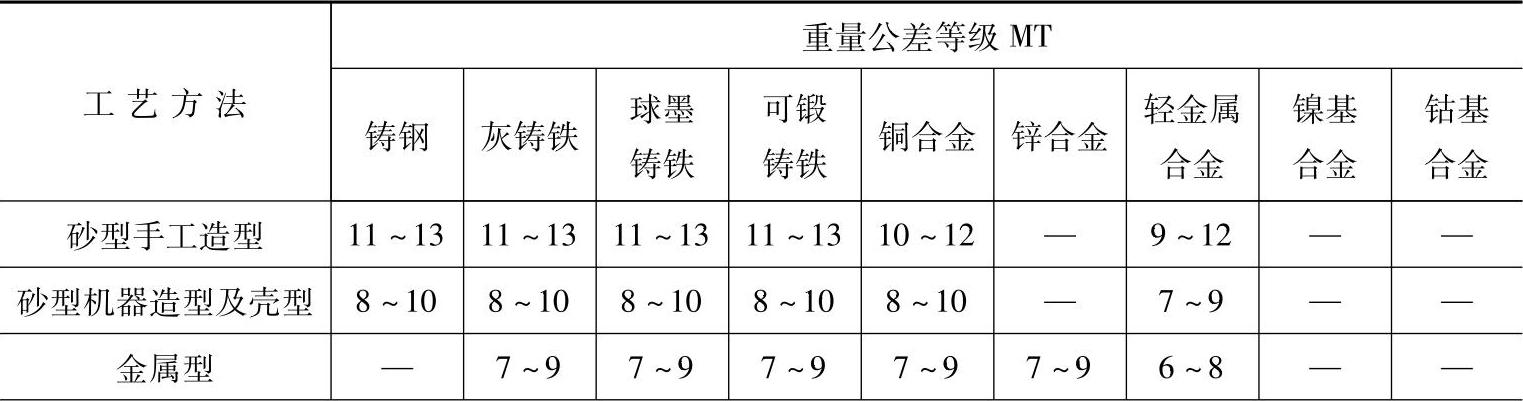

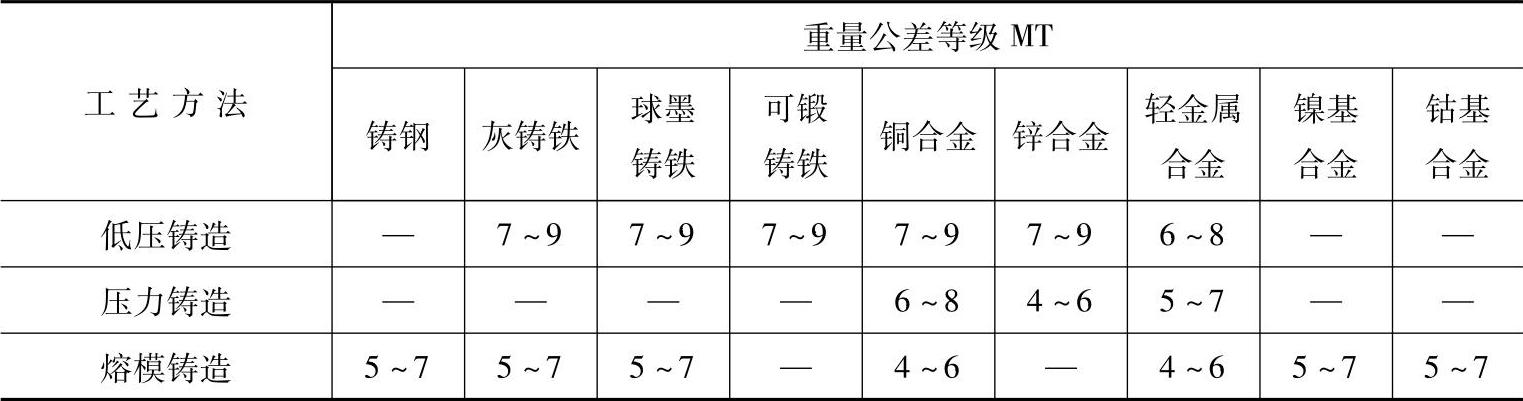

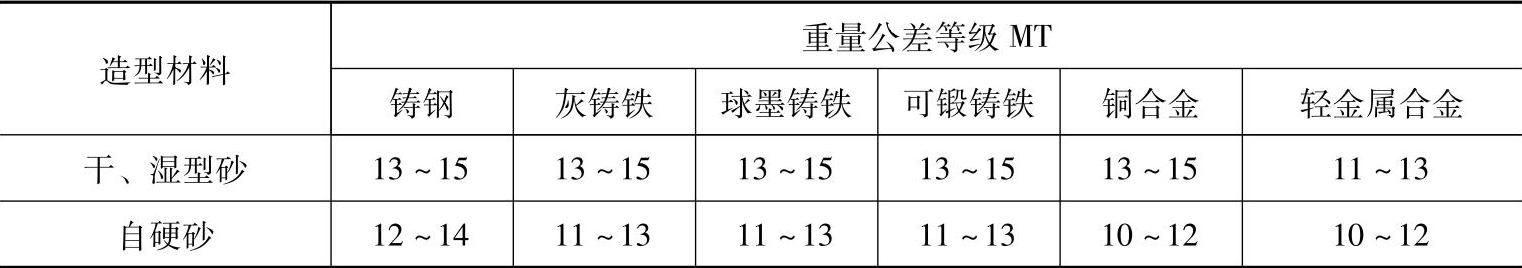

3)铸件重量公差等级:确定铸件重量公差大小程度的级别。GB/T 11351—1989《铸件重量公差》规定:铸件重量公差的代号用字母“MT”表示,重量公差等级分16级,由MT1至MT16,见表17-7。成批大量生产和小批单件生产的铸件重量公差等级见表17-8和表17-9。

表17-7 铸件重量公差数值(GB/T 11351—1989)(%)

注:表中重量公差数值为其上偏差和下偏差之和,一般情况下,重量偏差的上偏差与下偏差相同

表17-8 成批大量生产的铸件重量公差等级(GB/T 11351—1989)

(续)

表17-9 小批单件生产的铸件重量公差等级(GB/T 11351—1989)

4)铸件重量偏差:铸件实测重量与公称重量的差值占铸件公称重量的百分比。

(2)铸件公称重量的确定

1)成批和大量生产时,从供需双方共同认定的首批合格铸件中,随机抽取不少于10件的铸件,以实称重量的平均值作为公称重量。

2)小批和单件生产时,以计算重量或供需双方共同认定的任何一个合格铸件的实称重量作为公称重量。

3)以标准样品的实称重量作为公称重量。

(3)铸件重量偏差的检测和评定程序

1)铸件公称重量和被检铸件重量,应采用经计量部门核检合格的同一精度等级的衡器称量。

2)被检铸件在称量前应清理干净,浇道和冒口残余应达到技术条件规定的要求,有缺陷的铸件应在修补合格后称量。

3)铸件重量检测结果为下列两种情况之一时,应判定铸件重量偏差合格当铸件重量大于公称重量时,铸件重量偏差不大于铸件重量公差的上偏差;当铸件重量不大于公称重量时,铸件重量偏差不大于铸件重量公差的下偏差。检验结果为其他情况时,应判定铸件重量偏差不合格。

4)有重量公差要求的铸件,应在铸件图或技术文件中,按规定的标注方法,注明铸件的公称重量和铸件重量公差等级。

4.铸件表面和近表面缺陷检验

(1)目视外观检验 用肉眼或借助于低倍放大镜检查暴露在铸件表面的宏观缺陷,同时检查铸件的生产标记是否正确齐全。检查时,应判定铸件对于检查项目是否合格,区分合格品、返修品和废品。

目视外观检验可检查的缺陷项目有:飞翅、毛刺、抬型、胀砂、冲砂、掉砂、外渗物、冷隔、浇注断流、表面裂纹(包括热裂、冷裂和热处理裂纹)、鼠尾、沟槽、夹砂结疤、粘砂、表面粗糙、皱皮、缩陷、浇不到、未浇满、跑火型漏、机械损伤、错型、错芯、偏芯、铸件变形翘曲、冷豆,以及暴露在铸件表面的夹杂物、气孔、缩孔、渣气孔、砂眼等。

检查前,铸件生产厂应事先制订或与用户商定检查项目的合格品标准。

目视外观检验分为工序检查和终端检查两种。工序检查一般在落砂后或清理后进行,终端检查在清理后或热处理后,铸件入库或交付前进行。单件或小批生产的铸件应检查全部铸件,成批或大量生产的铸件可按批或按周期抽样检查样本铸件。

(2)磁粉检测 磁粉检测是常用的检查铸钢、铸铁等铁磁性材料表面和近表面缺陷的无损检测方法。其原理是在强磁场中,缺陷与铁磁性材料基体的磁导率不同,在缺陷处产生漏磁场而吸附撒在材料表面的磁粉。通过观测和分析被吸附磁粉的形状、尺寸和分布,即可判断铁磁性材料表面和近表面缺陷的位置、类型和严重程度。

(3)渗透检测 渗透检测是检查铸件表面开口缺陷常用的无损检测方法尤其适用于无法采用磁粉检测方法进行检测的不锈钢铸件和非铁合金铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。