铸件质量检验不仅是为了发现缺陷,而且可根据缺陷判断和寻找产生缺陷的原因,制订防止产生缺陷的措施。发现铸件缺陷后不可草率地决定铸件报废与否,如果铸件缺陷不影响使用或通过修补后还可以使用,则将这种铸件定为不合格会造成浪费和损失。反之,若将不合格铸件定为合格,则会给使用单位造成更大的损失,甚至会造成人身、设备事故。

1.铸件质量的检验内容

从满足用户要求出发,铸件质量应包括外观质量、内在质量和使用质量三个方面。

(1)铸件外观质量 外观质量包括铸件的表面缺陷、形状偏差、尺寸偏差、表面粗糙度和重量公差等。

(2)铸件内在质量 包括存在于铸件内部的孔洞、裂纹、夹杂物等缺陷,以及铸件的化学成分、金相组织、力学性能、物理性能等。

(3)铸件使用质量 铸件的使用质量是指铸件满足使用要求的性能,如在强力、高速、磨损、腐蚀、高热等各种条件下的工作性能,以及焊接、加工等工艺性能。

2.铸件质量的检验方法

随着科学技术的快速发展,对铸件质量的要求越来越高,检验质量的方法和检验项目也越来越多。这里对常用铸件质量检验方法作一简单介绍。

(1)外观检查(简称VT) 铸件的表面缺陷大多数在外观检查时就可以发现,如粘砂、夹砂、表面气孔、冷隔、错型、错芯、明显裂纹等。运用尖头锤子敲击铸件,根据铸件发声的清脆程度,可以判断出铸件表皮以下是否有孔洞或裂纹。

铸件的形状和尺寸可以采用量具测量、划线、样板检查方法确定是否合格。所用的工具通常有钢卷尺、钢直尺、高度尺、三角尺、划针和划规等,比较精确的测量和划线应在划线平台上进行。目前国内外一些厂家采用三维划线仪进行检测,其结果更为准确。

对于一些铸件,其壁厚有严格要求,可用便携式超声波测厚仪进行测量,操作方便、数据准确。

铸件重量公差一般不作为验收依据。如果是重要铸件,当重量要作为验收内容时,则要在有关技术文件中说明。单件小批量生产铸件的重量公差值为铸件重量的4%~7%。

(2)无损检测(简称NDI) 目前广泛使用的无损检测方法有磁粉探伤(简称MT)、着色和荧光探伤(简称PT)、射线探伤(简称RT)、超声波探伤(简称UT)等。无损检测能较为准确地查出铸件表面和皮下孔洞及裂纹缺陷。

1)磁粉探伤。磁粉探伤是一项应用较早的探伤技术,操作简单迅速,灵敏度较高,但只能检验铁磁材料,并且要求被检验铸件表面光滑。磁粉探伤能发现铸件近表面的微小缺陷,如微裂纹等,但不能发现铸件内部较深的缺陷,通常只能发现近表面3mm以内的表面层缺陷。

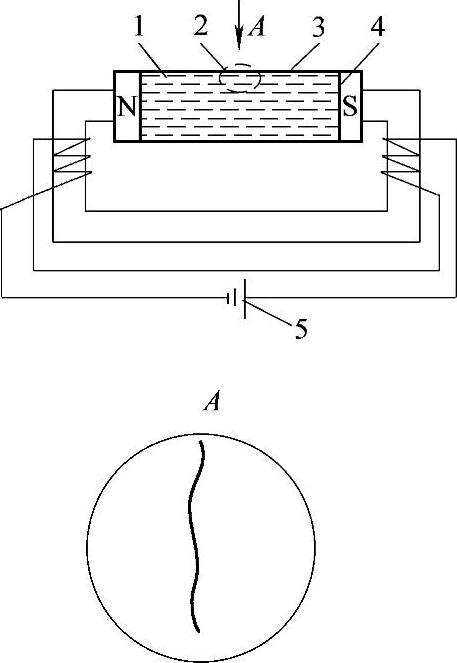

图7-29 磁粉探伤原理

1—磁力线 2—缺陷 3—铸件 4—磁极 5—电源

磁粉探伤原理如图7-29所示。将待检验铸件放在电磁铁的正、负极间,使磁力线通过铸件,然后在铸件被测表面浇上磁粉悬浮油液。如果铸件表面存在缺陷,则在缺陷位置磁阻很大,一部分磁力线在缺陷位置穿出铸件表面,绕过缺陷再进入铸件而达到电磁铁的另一极,穿出铸件表面的磁力线就会将油液中悬浮着的磁粉吸住,形成与缺陷相似的图案,磁粉吸聚的位置就是缺陷所在位置。磁粉探伤通常有干磁粉、红磁粉和湿式荧光磁粉三种方式,其中湿式荧光磁粉具有较高的灵敏度。

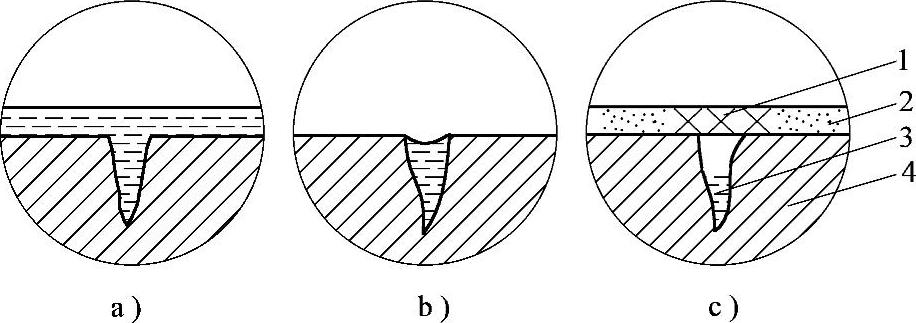

2)着色探伤和荧光探伤。这两种探伤方法多用于磁性和非磁性材料的表面裂纹和疏松缺陷的检验,以非磁金属运用较多。着色探伤利用着色液良好的渗透性进行探伤,如图7-30所示。在加工过的铸件表面上涂一层着色液,着色液为煤油、丙酮、颜料等的混合物,待着色液渗入铸件表面上的孔隙内后,揩去铸件表面的着色液,喷上一层锌白,锌白会把残留在孔隙内的着色液吸出表面,使锌白染上颜色而显出铸件上缺陷的形状和位置。

图7-30 着色探伤原理

a)向缺陷渗透 b)揩去渗透液 c)锌白显示

1—着色渗透液 2—锌白层 3—着色液 4—铸件

荧光探伤和着色探伤的方法相同,也是利用液体渗透性进行探伤的,不同的只是渗透液是荧光渗透液,在紫光灯照射下聚积在铸件缺陷中的荧光液可发出荧光,显示出铸件的表面缺陷。

这两种方法只对铸件表面有开口的缺陷反应灵敏,而磁粉探伤可检验出铸件表面不开口的缺陷。

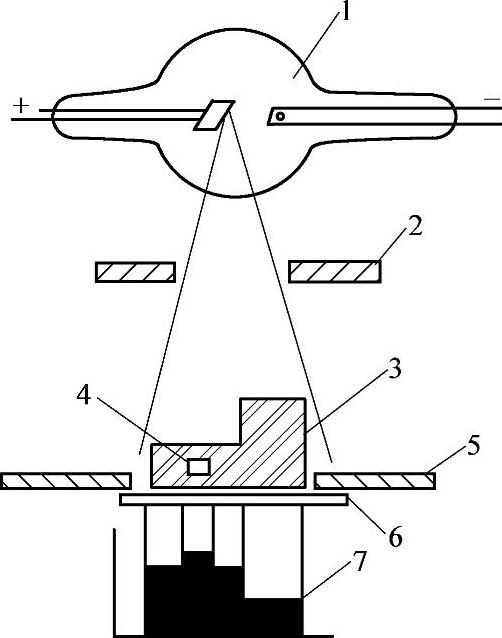

3)射线探伤。射线探伤常用的有X射线探伤和γ射线探伤两种。这两种探伤的射线都是比可见光短的电磁波,能穿透金属等物质使底片感光,使钨酸钙等物质放出荧光。射线穿透物体时与物体中的原子相互作用,射线不断地被吸收和散射而逐渐衰减。物体密度越大,射线衰减越快,底片黑度越小。铸件中气孔和夹杂物一般都比铸件金属密度小,射线经过缺陷作用在底片上的能量较强,底片在缺陷位置的黑度也较大,因此可以从底片上显示出缺陷的图形。利用射线这一特性就可以对铸件透视和拍照,由此来发现铸件内部存在的缺陷,如图7-31所示。

射线探伤的厚度与铸件的材质和射线的穿透力有关。对于钢材,X射线能探测的厚度一般在50mm以下,γ射线在150mm以下。射线探伤只能发现铸件中与射线束方向平行且具有一定尺寸的缺陷,如气孔、缩孔、渣孔等,对裂纹则不敏感。

在用X射线和γ射线探伤时要特别注意安全保护。

图7-31 射线探伤原理

1—射线光管 2—光栅 3—铸件 4—缺陷 5—铅板 6—感光底片 7—底片上黑度的变化

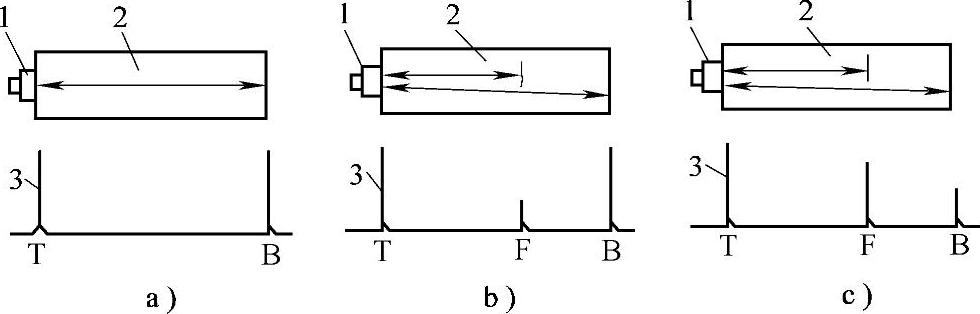

4)超声波探伤。超声波是振动频率超过20kHz的声波,用于检验铸件缺陷的超声波的工作频率常在1MHz以上。超声波有一个很重要的特性,就是从一种介质传播到另一种介质时,在界面上会产生反射,特别是当超声波由金属传向空气或由空气传向金属时,差不多有99%的超声波从界面上反射回去。利用超声波这种特性可以发现铸件内部气孔、裂纹、夹渣、缩松等缺陷。超声波探测铸钢件壁厚可超过1000mm,为现有探伤方法中探测厚度最大的一种。

在探伤时为使探头发射的超声波能大部分进入铸件内部,在铸件探测面上涂一层耦合剂或全损耗系统用油(机油),或甘油、糨糊等,探头按一定线路缓慢移动,同时注视探伤示波器显示屏上的图形,根据图形波形确定缺陷的深度和大小,如图7-32所示。图7-32a所示波形表示铸件无缺陷,图形上只有铸件探测面上反射形成的T波和底面上反射形成的B波。图7-32b表示探伤位置出现小缺陷,图形除了T波和B波外,还出现了因缺陷反射形成的F波。F波的出现降低了B波。根据F波在T波和B波之间的位置,可以看出缺陷所在位置(即缺陷深度)。图7-32c所示波形显示探伤位置缺陷较大,F波高度较高,B波相应降低较多。(https://www.xing528.com)

图7-32 超声波探伤示意图

a)无缺陷 b)有小缺陷 c)有大缺陷

1—探头 2—铸件 3—波形

超声波探伤的波形图不能直接说明是哪种缺陷,只能根据缺陷的位置和大小以及铸件材料的性质,结合生产经验判断它属于哪一种缺陷,或进一步用射线探伤研究缺陷详情。超声波探伤灵敏度高,设备小巧,运用灵活,适用范围广泛。但是超声波检验对铸件的表面质量要求较高,对非加工面,通常要求打磨光洁。超声波探伤探头常用的有三种形式,即单晶直探头、双晶直探头和双晶斜探头,其中双晶斜探头对铸件表面质量要求最高。

(3)化学成分检验 化学成分检验是指测定铸件材质的化学成分是否符合技术要求。化学成分的检验方式和方法有下列两种:

1)炉前控制性检验。炉前控制性检验的目的是掌握并及时调整熔炼金属液成分,保证浇出的铸件化学成分符合技术要求。炉前控制性检验以预防为主,采取积极控制的措施。炉前检验的方法有三角试片检验法、火花鉴定法、快速热分析仪或计算机快速分析仪、直读光谱仪等快速测定法等。

2)铸件化学成分检验。铸件化学成分检验是指对浇注后的铸件进行化学成分检验,看其是否符合技术要求,是一种消极的把关检验。铸件化学成分检验方法是:从同炉单独浇注的一组试块中,或从铸件上附铸的试块中,取样进行各种元素含量分析。若有特殊要求,则可直接从铸件本体上取样进行化验,对照相应的技术标准判定铸件的化学成分是否合格。

(4)金相组织检验 金相组织对铸件的性能有很大影响。同一化学成分的铸件,因冷却速度或热处理方法不同,会出现不同的金相组织而具有不同的性能。金相组织检验(如晶粒度、球化率等)是将试块制成试样,对表面进行研磨和抛光,在腐蚀或不腐蚀的条件下,放在金相显微镜下观察,必要时可拍成照片进行分析研究,对于更微观的金相组织可用电子显微镜或电子探针等进行检验。

(5)渗漏检验 渗漏检验是检验铸件致密性的一种方法,如输气管道、高压阀、汽轮机气缸等铸件一般都要经过渗漏检验。

渗漏检验是把具有一定压力的水、油或空气压入密闭的铸件内腔,如果铸件有穿透性裂纹、孔洞或缩松缺陷,则水、煤油或空气在压力作用下会从铸件缺陷部位渗漏出来,从而显示出铸件缺陷的存在及其位置。渗漏检验的压力通常要超过铸件工作压力的30%~50%,这种检验也是一种强度考核。

用水或油进行渗漏检验称为液压试验。液压试验时液体的压力容易升高,试验比较安全,发现缺陷比较直观,因此应用广泛。用空气进行渗漏检验,称为气压试验。气压试验时渗漏出的气体不易被发现,因此,可将小铸件放在水中进行试验,在大铸件容易产生缺陷的地方或可能有缺陷处涂上肥皂水,当有气体渗漏时就有肥皂泡冒起。

对于不准渗漏而无压力要求的不易密封铸件,可以用煤油检验铸件的致密性。煤油黏度小,渗透性好,为了更容易显示渗漏的部位,可在铸件被检查部位的背面涂上干白粉来提高显示效果。

(6)力学性能试验 检验铸件的强度、硬度、塑性、韧性等性能是否达到技术要求,通常用标准试样进行力学性能试验。对于一些重要的铸件,采用附铸试块,将其加工到标准试样规定的尺寸(称为试样),然后放在专门力学试验设备上测定。通常进行室温力学拉伸试验和冲击试验,有时进行高温(500℃以上)力学拉伸试验、应力持久试验等,检测室温或高温下的屈服强度、抗拉强度、断后伸长率、断面收缩率、抗冲击性能和在一定应力作用下的破断发生时间。

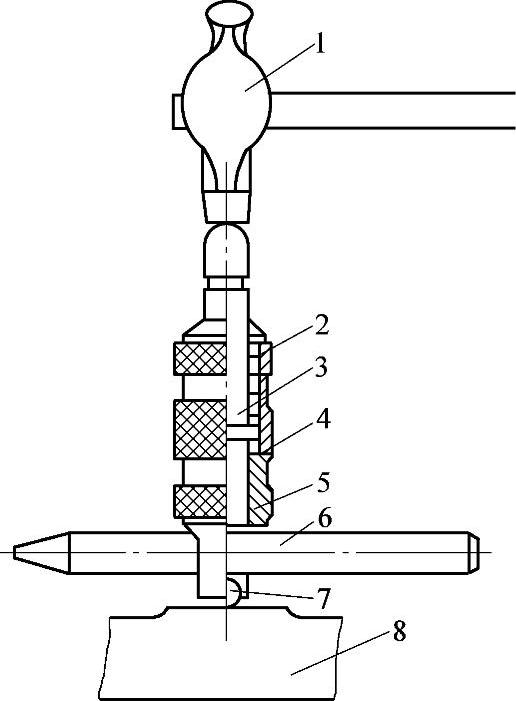

图7-33 便携式硬度计

1—锤子 2—弹簧 3—冲轴 4—壳体 5—球夹持帽 6—试棒 7—钢球 8—铸件

铸件的硬度对铸件耐磨性及可加工性的影响较大,硬度可以间接反映铸件的其他一些性能,因此硬度常作为一项技术要求进行检验。由于铸件尺寸通常较大,所以常用图7-33所示的便携式硬度计来测定硬度。测定时用锤子打击硬度计的端部,打击力经冲轴、标准试棒和钢球传到铸件上,在标准试棒和铸件表面同时各压出一个压痕。测试时尽管锤击力可大可小,但钢球作用在试棒和铸件上的力是相等的。因为试棒的硬度值已经在制造时控制为定值,所以实际测量时,根据测出的铸件和试棒的压痕直径,通过查表对照就可得出铸件的硬度。这种方法获得的硬度值为布氏硬度值。

上述各种检验方法,应根据铸件的验收条件要求选用。对成批量生产的铸件,通常采用抽样检验的方法,可以节省检验的工作量。

3.铸件的质量评定

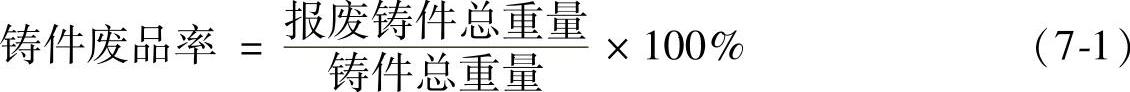

(1)铸件废品率 很多工厂把铸件废品率作为质量考核指标。铸件废品率的计算公式为

实际上废品率不能完整地代表铸件的质量,它只是说明废品所占比例。因此,只有建立铸件外观质量和内在质量以及使用质量标准,全面考核铸件质量,才能比较完整地反映出铸件质量。

(2)铸件质量的分级 铸件废品率低并不等于铸件质量高。为了进一步反映铸件质量的高低,有的工厂将合格的铸件分为三个等级,即优等品、一等品、合格品。分等条件可按行业铸件特点确定。

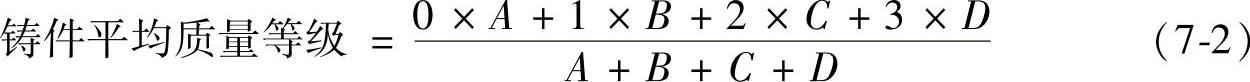

(3)铸件平均质量等级评定 为了能综合反映铸件质量总的情况,获得一个数字化的综合指标,可按式(7-2)计算出铸件平均质量等级。

式中 A——优等品的件数或重量;

B——一等品的件数或重量;

C——合格品的件数或重量;

D——废品的件数或重量;

0、1、2、3——分别为A、B、C、D的系数。

若铸件全部为优等品,则铸件平均质量等级为0。若铸件全部为废品,则铸件平均等级为3。铸件的平均质量等级范围为0~3,数字越小,铸件平均质量等级越高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。