铸造生产各个环节,都要进行质量检验,特别是清理后。凡是有缺陷的铸件,若能满足技术要求,不影响使用或经修补后仍可使用者为合格铸件;凡是不能修补或修补后仍不能满足技术要求和使用要求者为废品。在铸造车间发现的废品称为内废,在机加工车间发现的废品称为外废。

按铸件质量分等指数C,可细分为合格品、一等品、优等品三个质量等级。铸件质量分等指数C,采用多指标加权综合评价法计算而得,计算质量分等指数的前提是:铸件质量的所有检查项目都达到相关标准和铸件交货验收技术条件的合格品指标。其计算方法可参考有关文献。

1)合格品:指外观质量和内在质量符合现行国家标准或行业标准,生产过程和质量稳定,用户评价能满足使用性能的铸件,60<C≤80。

2)一等品:指外观质量和内在质量符合现行国家标准或行业标准,生产过程和质量稳定,用户评价质量达到国内先进水平的铸件,80<C≤95。

3)优等品:指外观质量和内在质量符合现行国家标准或行业标准,生产过程和质量稳定,用户评价质量达到国际先进水平,在国际市场上有竞争能力的铸件,质量分等指数95<C≤100。

铸件质量检验的依据是:铸件图、铸造工艺文件、有关标准和铸件交货验收技术条件等。

主要检验:外观质量、表面缺陷,内部缺陷、理化性能四个方面。

1.外观质量检验

铸件的外观质量包括铸件的形状偏差、尺寸偏差、表面缺陷、表面粗糙度、质量偏差等。用肉眼或借助放大镜、管道镜(或称内窥镜,专用于检验视线观察不到的内腔缺陷)及尖嘴锤等工具,观察、寻找暴露在铸件外表的缺陷,如裂纹、表面气孔和缩孔、粘砂等缺陷;利用卡尺、直尺、千分尺、样板和工作平台,有条件的地方可利用三坐标测量仪等来检验铸件尺寸是否符合图样要求、尺寸偏差是否在允差范围内;借助各种秤量工具来检验铸件质量是否在允许的偏差范围内等。

(1)铸件的形状偏差、尺寸偏差 国家标准GB/T6414—1999《铸件尺寸公差与机械加工余量》将毛坯铸件的尺寸公差分为16个等级,表示为CT1~CT16。标准中“尺寸公差”系指允许尺寸的变动量,等于上极限尺寸与下极限尺寸之代数差的绝对值,也等于上极限偏差与下极限偏差之代数差的绝对值。

铸件形状和尺寸检测,就是检查毛坯铸件的实际尺寸是否落在规定的毛坯铸件的尺寸公差带内。

(2)铸件的质量偏差 铸件的质量偏差是指铸件实测质量与公称质量的差值占铸件公称质量的百分比。

铸件公称质量的确定:成批和大量生产时,从供需双方共同认定的首批合格铸件中随机抽取不少于10件的铸件,以实际质量的平均值为公称质量。小批和单件生产时,以计算质量或供需双方共同认定的任何一个合格铸件的实际质量为公称质量。以标准样品的实际质量为公称质量。

铸件质量公差等级:国家标准GB/T11351—1989《铸件重量公差》规定:铸件质量公差的代号用字母“MT”表示,质量公差等级分为16级,由MT1~MT16。

(3)铸件表面粗糙度 铸件表面上在较小间距范围内,由峰谷所组成的微观不规则的几何形状特征,称为铸件的表面粗糙度。铸件的铸造表面粗糙度是衡量毛坯铸件表面质量的重要指标。铸造表面粗糙度用毛坯铸件的铸造表面轮廓算术平均偏差Ra进行分级,并用铸造表面粗糙度比较样块进行评定。

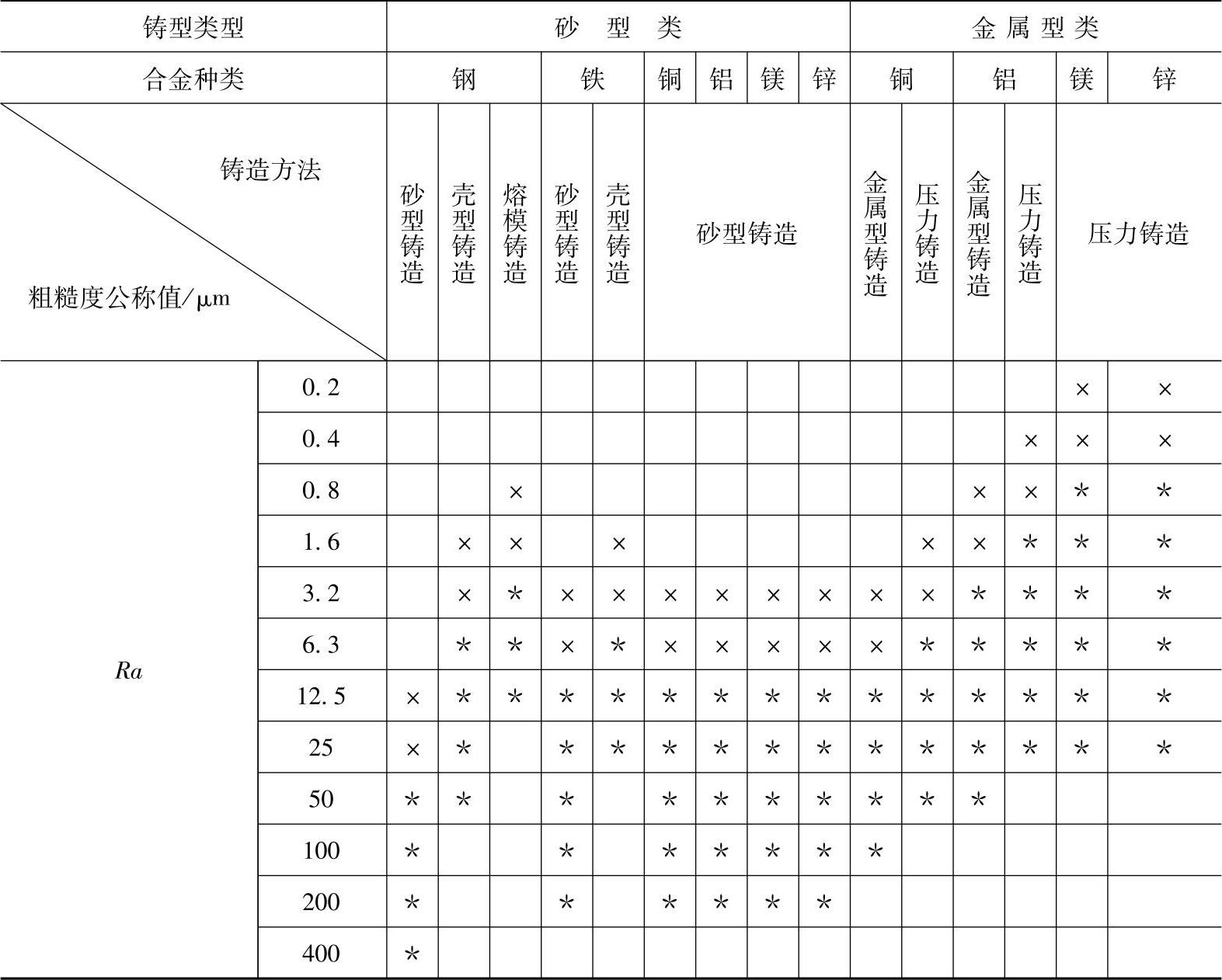

1)国家标准GB/T6060.1—1997《表面粗糙度比较样块铸造表面》中,将铸造表面粗糙度比较样块按铸型类型分为砂型类和金属型类两大类,这两大类样块又按铸造合金和铸造方法分成若干小类。各类比较样块的表面粗糙度参数值见表5-1。

表5-1 铸造表面粗糙度比较样块分类及参数值

注:×为采取特殊措施方能达到铸造金属及合金的表面粗糙度;*表示可达到的铸造金属及合金的表面粗糙度。

2)铸造表面粗糙度评定方法。用铸造表面粗糙度比较样块评定毛坯铸件的表面粗糙度时,应按国家标准GB/T15056—1994《铸造表面粗糙度评定方法》的规定进行。用比较样块评定毛坯铸件的表面粗糙度,不适用于浇道、冒口、补贴的残余表面;铸件的表面缺陷应按缺陷处理,不列入被检表面。

2.表面缺陷检验

(1)腐蚀法检查

1)酸洗法。用硫酸或盐酸将铸件表面洗净以发现裂纹等表面缺陷。

2)锈蚀法。将铸件置于大气中腐蚀、生锈,使其表面缺陷暴露。

3)汞剂法。用于铜合金及镁合金铸件。将铸件浸泡于汞和硝酸配制的溶液中,可检查出铸件表面裂纹等缺陷。

4)海(盐)水浸渍法。用于不锈钢铸件。把铸件放入海(盐)水中,经长期浸泡后,利用其锈蚀程度来判断铸件表面缺陷。

(2)渗透检查

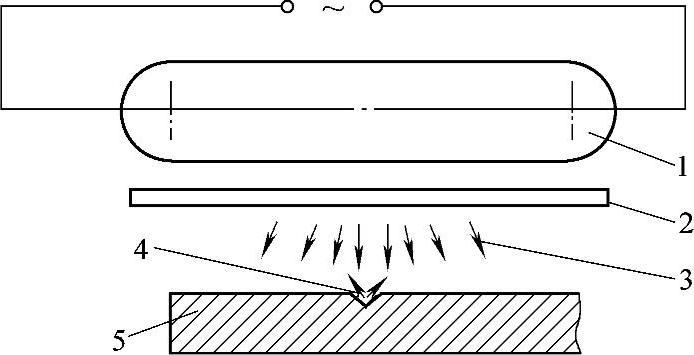

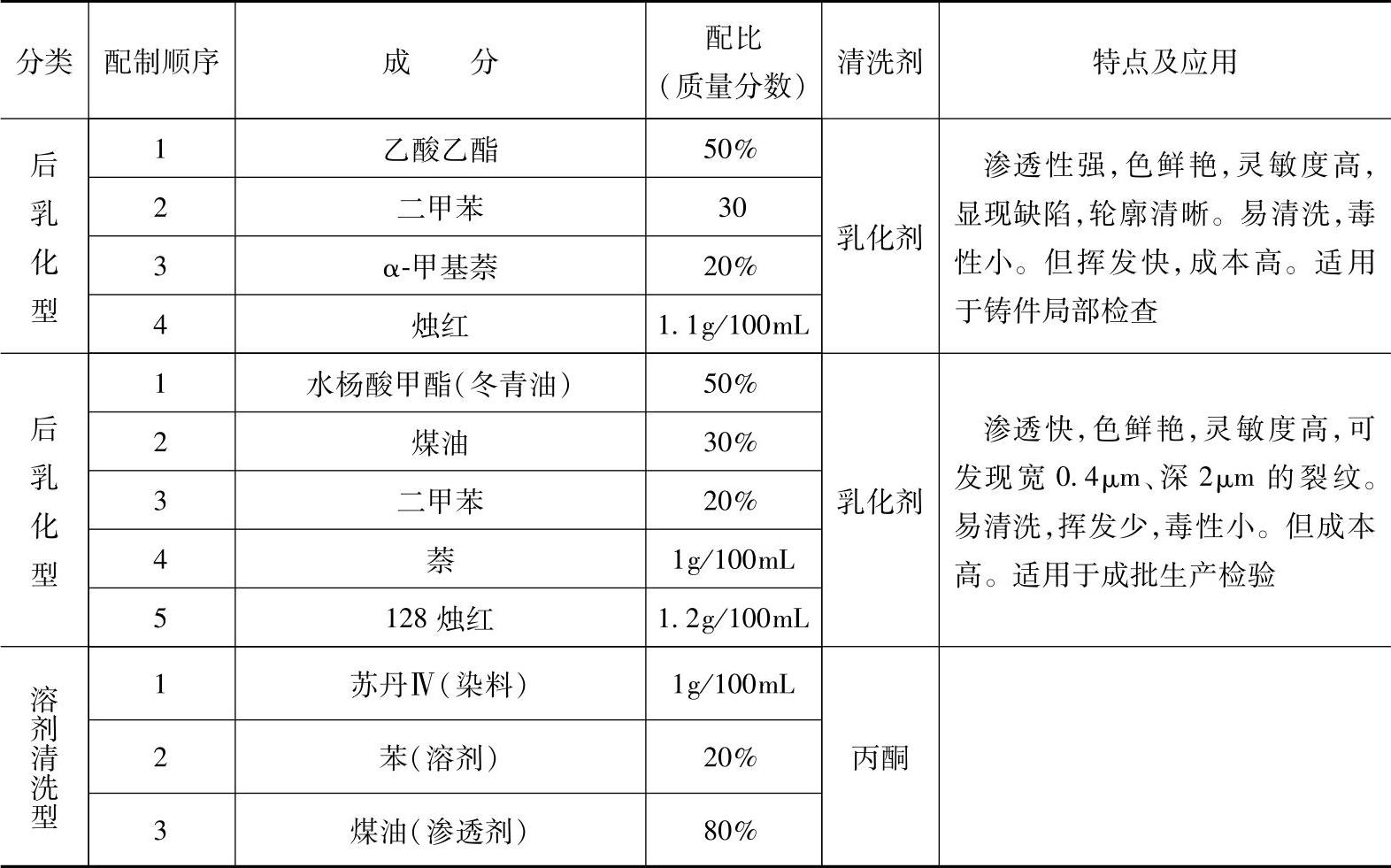

1)荧光探伤法。把铸件浸泡在荧光液(见表5-2)中,由于毛细现象,荧光液渗入铸件表面缺陷处,然后取出铸件并擦净,置于紫外线(水银石英灯)照射下。利用荧光液经紫外线照射发光的原理(图5-1),可判断缺陷部位。

图5-1 荧光探伤示意图

1—光源 2—滤光片 3—紫外线 4—充满荧光物质的缺陷 5—铸件

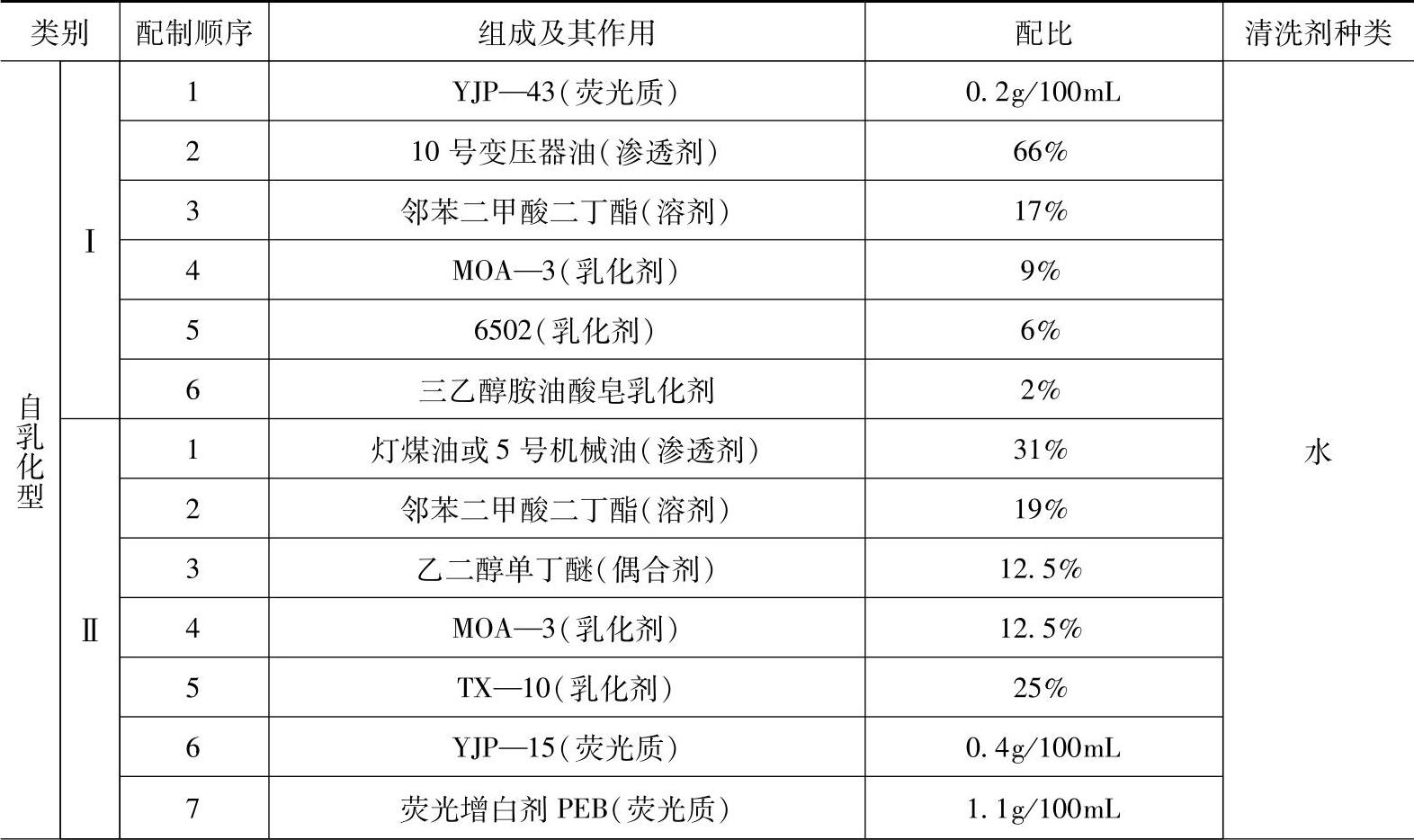

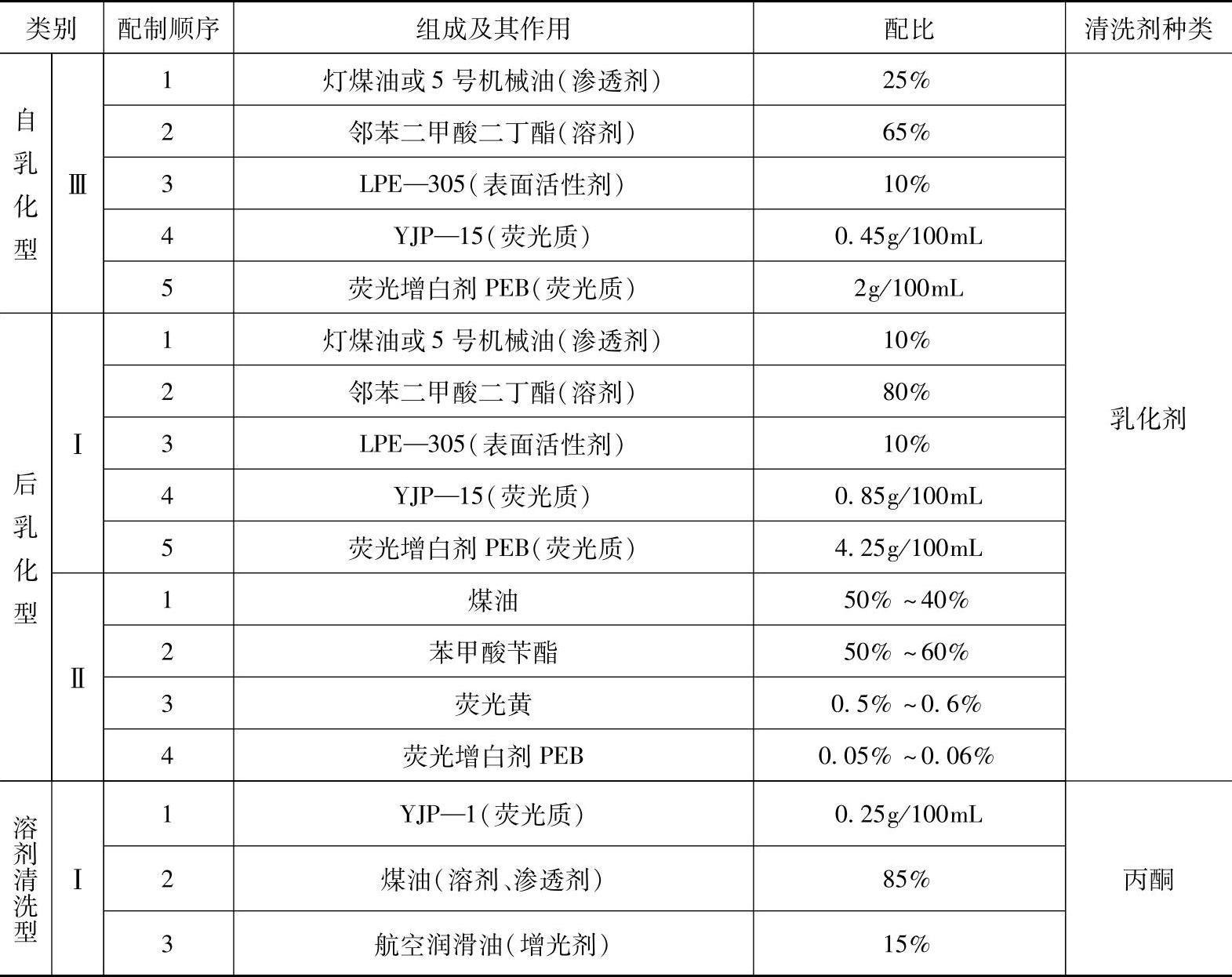

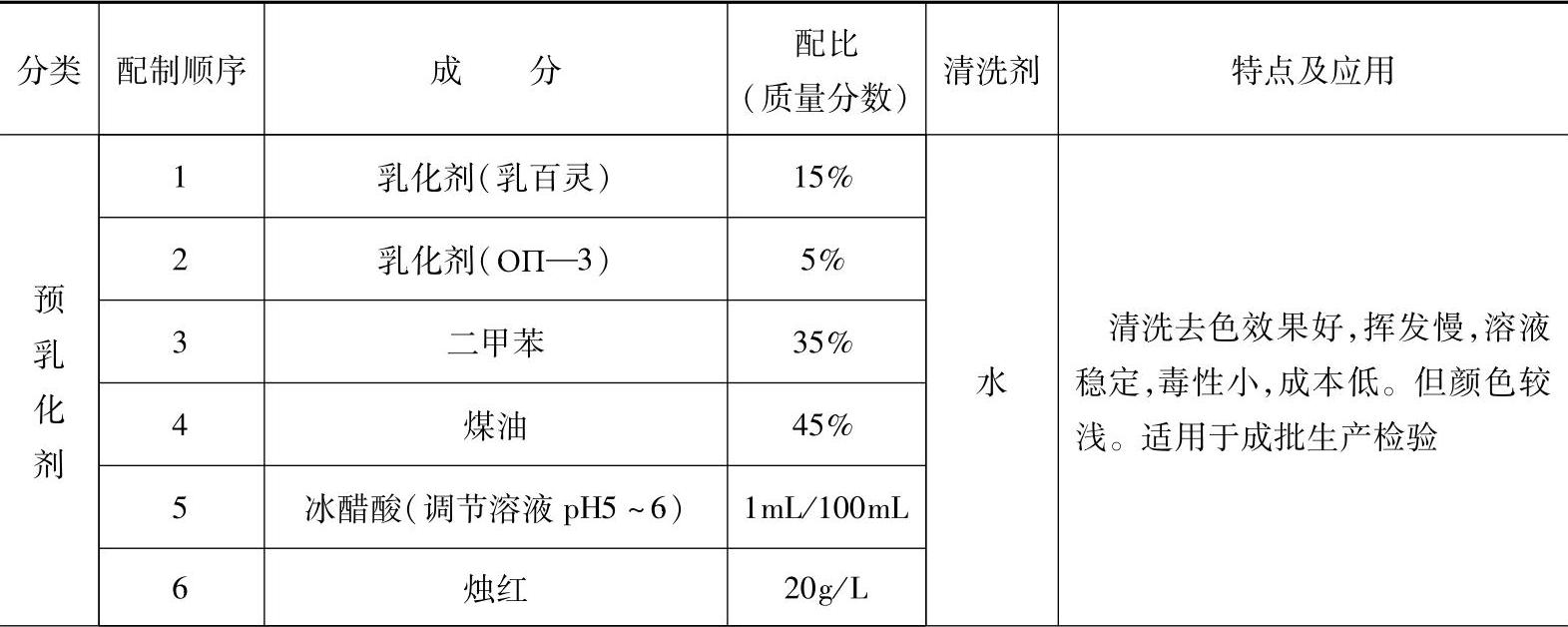

表5-2 几种荧光渗透剂的配比

(续)

2)着色法。将擦洗干净的铸件浸泡在着色剂溶液中,取出铸件擦净。再涂上一层白色显示粉液,浸入铸件缺陷内的着色剂因毛细作用渗到显示粉上来,呈现出缺陷的形状。(https://www.xing528.com)

常用的着色剂浸透液、显示剂、清洗剂见表5-3。

表5-3 几种着色渗透剂的配比

(续)

3)油中浸渍法。把铸件浸入重油或其他油类中,经一段时间后,根据油的渗透情况来判断铸件的缺陷部位。

渗透检验主要用于非磁性金属,如奥氏体不锈钢、铜和铝等。这种探伤方法设备简单、操作方便、成本低、效率高。因此,目前已广泛采用,尤其是对成批生产的小件更为合适。但这种方法灵敏度低,对铸件表面光洁程度要求较高。

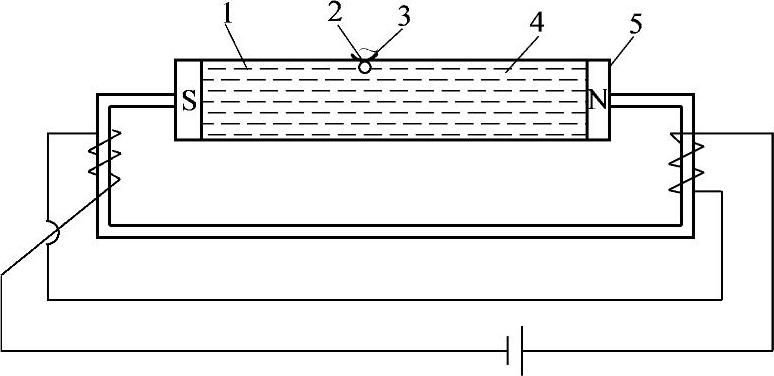

(3)磁力探伤 利用磁场和磁粉探测铸件或零件表层缺陷的方法称磁力探伤。将磁性材料的铸件放在图5-2所示的磁场中,铸件近表面处有气孔、夹渣或裂纹时,将阻碍磁力线通过。在铸件表面上撒上的细铁粉,将会按照缺陷的形状聚集,从而可以判断缺陷的大小和形状。磁力探伤灵敏度高、操作简便、速度快。但不能检验非磁性材料,不能发现距表面较深的内部缺陷,要求铸件表面光滑等。

图5-2 磁力探伤原理

1—磁力线 2—缺陷 3—铁粉聚集 4—铸件 5—磁极

3.内部缺陷检验

(1)放射线探伤 用以检查铸件内部的气孔、缩孔、砂眼、夹渣、针孔等缺陷。用X射线或γ射线穿透铸件使底片感光,则在底片上显示出内部缺陷的形状、大小和位置。

X射线探伤的优点是:对检查对象无特殊加工要求,检查厚度取决于X光机功率,一般在150mm以下,透视灵敏度高,底片能永久保存,不受铸件形状限制。缺点是:费用高,设备笨重,不能检查裂纹一类线性缺陷,透照厚度小,射线对人体有害,要注意安全保护。

γ射线探伤对被检查对象亦无特殊加工要求,检查厚度取决于射线源剂量大小,一般在300mm以下,与X射线探伤相比,设备轻便灵活,不易损坏,透照厚度范围较大,购置费用较低。缺点是灵敏度较低,曝光时间长,射线对人体有害,安全保护要求高。

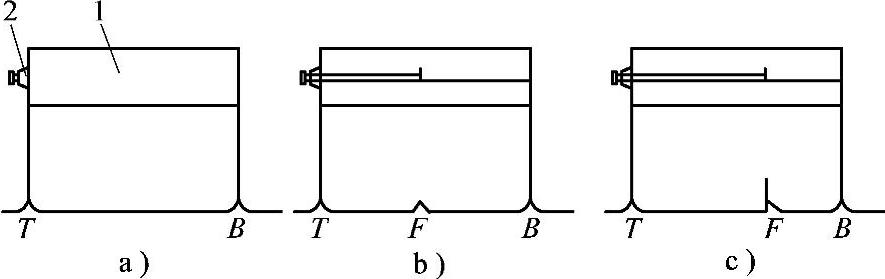

(2)超声波探伤 频率在1MHz以上的超声波在铸件中传播时,遇到缺陷界面能反射,利用这一原理来发现铸件内部缺陷。检查时根据指示器(阴极射线示波器)上显示出来的缺陷反射脉冲的图形,来估计和测定内部缺陷的深度和大小,如图5-3所示。

图5-3 超声波探伤图形

a)无缺陷 b)有小缺陷 c)有大缺陷

1—铸件 2—探头

超声波探伤优点:适用于任何材料的铸件,要求其表面光洁程度较高,其探测深度随材料不同而异,最厚可达几米。为现有探伤方法中穿透厚度最深的一种。设备小巧,运用灵活,灵敏度高,费用低,对人体无害,能在水下工作,可对水下正在运行的设备进行探伤。

缺点是:只能检查形状简单的铸件,表面要求高,不能确定缺陷的性质和准确尺寸,其检验准确性取决于操作人员的经验。

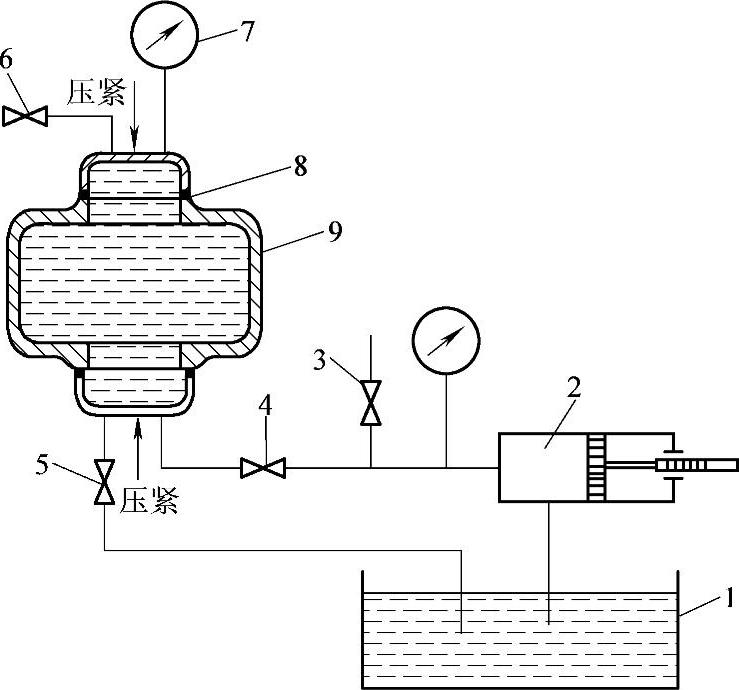

(3)耐压检验 气缸套、高压阀门等许多铸件,要进行耐压试验。压力试验是利用水、油、气等介质在高压下通入铸件,保压一定时间后,观察是否有渗漏的现象,来判断铸件内部是否有孔洞、疏松、裂纹等缺陷。用水或油进行压力试验,叫液压试验。液压试验较安全,容易发现缺陷,应用较广。图5-4所示为水压试验装置原理图。

试验时,先将铸件内腔密封、灌满水,开起试压泵使铸件内腔压力升高到规定的压力值(通常要超过铸件工作压力的30%~50%)后,关闭试压泵和直通阀,并保压一定时间,检查。

气压试验渗漏出来的气体很难被发现,为此小件可浸在水中试验,大件可在容易产生缺陷的部位或怀疑处涂上肥皂水,当有气体渗出时,就有肥皂泡出现。

4.理化性能检验

按铸件的验收条件,检验内容有化学成分、金相组织和力学性能三方面。还可能有耐热、耐磨和耐腐蚀等特殊性能的检验。

图5-4 水压试验装置原理图

1—水槽 2—试压泵 3—安全阀 4—直通阀 5—排水阀 6—排气阀 7—压力表 8—橡胶密封垫 9—铸件

铸铁件通常把力学性能作为验收标准。铸钢件和非铁金属铸件,除需满足力学性能要求外,还要满足化学成分要求。

根据铸件的验收条件,可以采用单铸试样、随型试样或本体试样(即从铸件本体上取样)来测定铸件的力学性能,如强度、硬度和伸长率、冲击韧度等。有关试样的尺寸可依据相关国家标准或客户认可的标准来定。

检查化学成分的变化,可以反映金属原材料配比、合金加入量和熔炼操作方面的问题,从而有利于控制铸造合金的熔炼工艺。

铸件的金相组织可以反映出金属化学成分、炉前处理(如球墨铸铁的球化处理和孕育处理),铸件的热处理和冷却条件等各方面的问题。进行金相检验,有利于铸件生产工艺的控制和改进,有利于提高铸件质量。一般金相组织检查用显微镜;在新材料试制研究过程中,还可使用扫描电子显微镜等更精密的仪器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。