案例1南京金陵炼油厂“10·21”事故

1.事故经过

1993年10月21日18:15,金陵石化公司南京炼油厂油品分厂半成品车间无铅汽油罐区发生空间爆炸,引起罐区地面及310#油罐起火,造成事故操作工、拖拉机驾驶员2人死亡,直接损失38.96万元。

2.事故原因

(1)这起事故是一起汽油罐外溢扩散,在点火源作用下,首先发生空间爆炸,继而引起燃烧的爆炸火灾事故。

(2)爆炸火灾事故的原因,是白班操作人员进行310#油罐加剂循环操作时,本应打开310#罐的出口主控制阀门,但是错误地将311#罐出口主控阀门打开,造成311#罐打出的油进入310#油罐;之后,在计算机连续报警的情况下,没有引起操作人员的重视,交接班不严格,接班后使得事故状态延续,导致310#油罐冒顶外溢,汽油蒸气在罐区及罐区范围之外大面积扩散,成为这次事故的潜在条件。

(3)驶入爆炸区域的手扶拖拉机排气火星是这次爆炸火灾事故的点火源。

3.事故反思

(1)311#罐收满油后,理应关闭罐根阀封罐,但这个岗位不关闭罐根阀进行封罐已成惯例,最终导致满罐外溢。

(2)操作人员工作责任心不强,严重违反操作纪律,对310#罐的高液位报警无动于衷。

(3)操作工交接班不到现场进行交接,也不认真校对流程,致命流程错误未能及时发现。(低标准)

(4)巡回检查挂牌制度等岗位责任制流于形式,形同虚设。

(5)罐区阀组阀门上没有标记,几个罐的阀组并列在一条线上,容易造成操作失误。

(6)该油罐区属一级防火防爆区,拖拉机等机动车辆不许驶入。但企业对外单位机动车颁发通行证管理不严,手扶拖拉机竟持过期的通行证从油罐区马路上驶过,尾气的火花直接导致了火灾事故的发生。

(7)自1988年投用后,没有认真检查消防泡沫线完好状况。油罐的半固定泡沫灭火线底阀共有4个,其中1个阀门埋在地下没装上,长期没有发现。在灭火中泡沫走短路跑掉,没有起到消防线应起的作用,延误了灭火时机。

(8)防火堤内的排水明沟出罐区没有按规定加装闸板或阀门,造成满罐溢出的汽油流出堤外。

(9)该油罐区缺乏符合消防规范的总体设计,建成的汽油罐区一直没有形成环形消防通道。发生火灾时消防车不能接近火源进行有效的扑救,延长了大火扑灭时间。

案例2北京东方化工厂“6·27”事故

1.事故经过

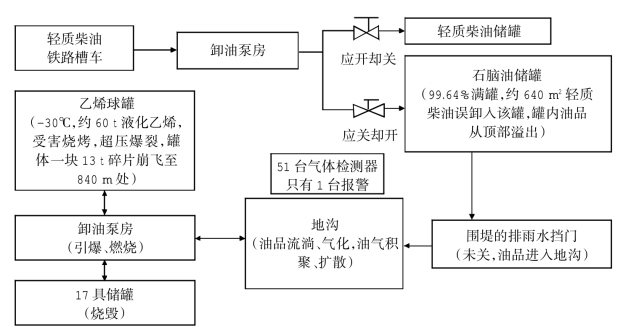

1997年6月27日,在从铁路罐车经油泵往储罐卸轻柴油时,由于操作工开错阀门,使轻柴油进入了满载的石脑油A罐,导致石脑油从罐顶气窗大量溢出,引起罐区乙烯罐等其他罐的爆炸和燃烧。

事故烧毁罐区内18个10 000 m3的储罐,造成9人死亡,39人受伤,直接经济损失1.17亿元。

图2-14 北京东方化工厂“6·27”事故过程

2.事故反思

此次事故与1993年南京金陵炼油厂“10·21”事故如出一辙。操作工开错阀门,无高高液位报警联锁控制,导致油罐溢油,遇明火发生爆燃。

(1)罐区自动控制水平低,无高高液位报警及与相应连锁。

(2)罐区与锅炉之间距离较近且无隔离墙。

(3)管理水平低,防火堤雨水排污口未关闭,大部分可燃气体探测器失效。

(4)现场人员安全意识差,麻痹大意,从闻到明显气味至发生爆炸有25 min时间,未采取有效措施。

(5)火灾扑救能力不足。罐区设有固定消防设施,各储罐顶部多安装有泡沫发生器和水喷淋,周围设置了固定水炮以及泡沫灭火管线和冷却给水管线。爆炸火灾发生后,油罐及球罐大部分消防设施被破坏,同时由于断电,使部分供水设施不能正常运行,只靠1台柴油发电机供水。(https://www.xing528.com)

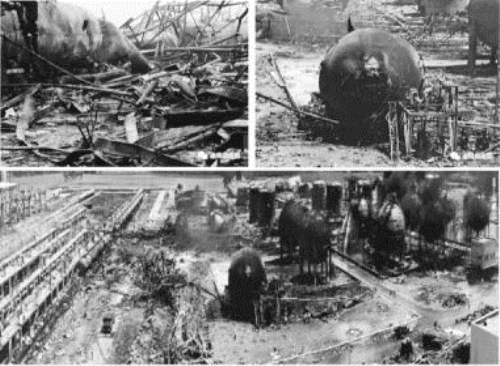

图2-15 1997年北京东方化工厂“6·27”事故现场

案例3 2018年河北张家口盛华化工“11·28”重大爆燃事故

1.事故经过

2018年11月28日00:40:55,位于河北张家口望山循环经济示范园区的中国化工集团河北盛华化工有限公司氯乙烯泄漏扩散至厂外区域,遇火源发生爆燃,造成24人死亡(其中1人后期医治无效死亡)、21人受伤(4名轻伤人员康复出院),38辆大货车和12辆小型车损毁,截至2018年12月24日直接经济损失4 148.860 6万元。

2.直接原因

盛华化工公司违反《气柜维护检修规程》(SHS 01036—2004)第2.1条和《盛华化工公司低压湿式气柜维护检修规程》②的规定,聚氯乙烯车间的1#氯乙烯气柜长期未按规定检修,事发前氯乙烯气柜卡顿、倾斜,开始泄漏,压缩机入口压力降低,操作人员没有及时发现气柜卡顿,仍然按照常规操作方式调大压缩机回流,进入气柜的气量加大,加之调大过快,氯乙烯冲破坏形水封泄漏,向厂区外扩散,遇火源发生爆燃。

3.事故反思

(1)这起重大爆燃事故的发生是一系列危险叠加的结果。氯乙烯合计储存重量约3 600 t(重大危险源的临界值50 t)又紧邻且远高于310省道,省道上有大量车辆,车上有大量人员。但相关企业完全没有认识到上述风险,风险敏感性极差,安全意识非常淡薄。存在巨大外溢风险。

(2)事故的本质是组织错误。“任何事故都可以追溯到管理原因”事故是管理滑坡到一定程度的必然结果。

安全领导力严重不足。“11·28”调查报告提出,主要负责人及重要部门负责人长期不在公司。

劳动纪律管理失控。工人在上班后,玩手机、脱岗、睡岗等情况非常普遍,要求操作人员1 h对气柜巡检一次,但事实上,每两小时巡检一次,不能对生产装置实施有效监控,调查组发现,27日23:40左右,盛华化工聚氯乙烯车间氯乙烯工段丙班班长李某到冷冻机房检查未见异常,之后便在冷冻机房用手机看视频。

设备设施管理缺失。气柜应1~2年中修,5~6年大修,然而投用6年企业从未检修过气柜;气柜附近的控制回路全部解除自动控制,中控室经常关闭可燃、有毒气体报警声音。

培训严重不到位。部分操作人员甚至都不了解操作指标单位的含义,中班内部操作人员是2018年刚刚毕业的学生,致使操作人员专业技能差,没有能力及时发现处理异常;安全培训走过场。

现场管理凌乱不堪。投产仅6年时间,装置现场设备腐蚀严重,设备异响,办公楼、中控室凌乱不堪;由于未设计规划危险货物运输车辆专用停车场,运输车辆夜间长期无序停靠在靠近氯乙烯气柜的企业外310省道上。

下水管网安全管理缺失。含有饱和氯乙烯的废水在未经处理的情况下,通过私拉排水管线,直接排入当地市政管网,严重威胁管网安全。此次事故就充分暴露出该问题,310省道两侧市政管网多个井盖被炸翻。

(3)企业应急处置能力低下。操作人员对装置异常工况处置不及时、不科学,泄漏发生后应对不及时,当班外操人员在接到内操人员通知后,打开外操工作室门后,事故即已发生,并且事故发生后,当班操作人员仅对气柜东面的球罐附近进行了简单的灭火操作后就进入中控室,企业也未积极组织应急救援。

含有氯乙烯的废水无法收集处置,气柜密封水一个月补一次,没有针对性防泄漏措施,从事故发生后,企业没有相应的应急预案响应。

(4)外部安全距离不等于防火间距、不等于卫生防护距离。所谓外溢风险,是指出现事故后对厂外敏感区域、人员密集场所的影响。

2009年发生的河南洛染股份有限公司“7·15”爆炸事故,事故企业与周边居民区安全距离严重不足,事故造成8人死亡、8人重伤,周边108名居民被爆炸冲击波震碎的玻璃划伤。

2019年的江苏响水天嘉宜化工“3·21”爆炸事故、2018年河北盛华化工“11·28”重大爆燃事故都存在外部防护距离不能满足要求的问题,造成严重的社会危害。

危险化学品企业应该根据《危险化学品生产装置和储存设施风险基准》(GB 36894—2018)、《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T 37243—2019)、《危险化学品经营企业安全技术基本要求》(GB 18265—2019)等相关标准来确定外部安全防护距离,判定风险是否可接受。

图2-16 盛华化工公司“12·28”爆炸事故后现场

案例4某企业混合芳烃储罐LTK-911C罐冒罐

1.事故经过

2015年9月5日15:15,某企业罐区LTK-911C罐收混合芳烃,储罐收料前液位1.47 m。16:20左右,当班职工巡检回来,查看DCS储罐液位5.13 m。16:23操作工发现LTK-911C罐压力突然从190 Pa升高到2 000 Pa以上,但液位没有变化。职工意识到可能是液位计有问题,立即与另一名操作工到现场查看,发现LTK-911C罐物料从泡沫发生器喷出。立即通知卸车岗位停止卸车,并通知车间领导。

9月6日通过对DCS记录的分析和现场漏料情况,估计LTK-911C罐共跑料约10 min,损失物料约1.5 t。

2.直接原因

LTK-911C储罐液位计计量误差大是冒罐的直接原因。9月6日上午LTK-911C罐检尺实际液位是5.1 m,但液位计显示为2.767 m,LTK-911C罐液位计误差达2.44 m,按此计算,冒罐时实际液位应为7.54 m以上,超出了泡沫发生器的高度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。