激光是20世纪60年代出现的重大科学技术成就之一。激光是用相同频率的光诱发而产生的。由于激光具有高亮度、高方向性和高单色性等很有价值的特殊性能,一经问世就引起了各方面的重视。70年代制造出大功率的激光器以后,人们利用高能量密度的激光控制加热技术,对其在金属加工强化领域进行了研究应用,已有激光淬火、激光合金化、激光涂层以及激光冲击硬化等。

表面强化常用CO2激光器,用CO2气体做激活气体,激发出10.6μm的红外光。CO2激光器功率大,已有2~20kW功率的CO2激光器。电光转换率高,可达15%~20%,而且在传送远距离、光速细以及在聚集成很小一点的能力上,和低功率激光束相似。由于激光束具有高方向性、高亮度和高单色性的特点,才使它具有极大的功率密度,为激光表面强化处理奠定了基础。

激光加热金属表面时,在极短的瞬间(每秒可达105~106℃)即可把材料表面层加热到很高的温度,使其发生相变或熔化。由于加热时间极短,致使工件表面熔化层或相变层厚度很小,而基体材料的受热程度又特别低,所以金属的冷却速度很高,每秒达106℃,约为一般淬火速度的1000倍。所以材料表层加热后的冷却是通过基体金属的传导散热即自激冷却。激光辐射加热能够使被强化工件表面形成若干超级淬火区(白色层),这些淬火区具有如下特征:亚组织晶粒显著细化,晶粒内部发生很大畸变;金属内部缺陷密度(特别是位错密度)显著增加;表层中产生很高的内应力。

金属对激光的吸收率与材料、表面粗糙度和激光波长等有关。一般情况下,金属对10.6μm的激光吸收率很低,大部分被反射掉。为了提高吸收率,充分利用激光能量,激光加热的工件表面需要进行黑化处理。黑化处理方法主要有涂炭法、胶体石墨法和磷酸盐法,其中磷酸盐法最好。3~5μm厚的磷化膜对激光的吸收率可达80%~90%,并且有较好的防锈性能,激光淬火后不用清除,即可进行装配。

1.激光加热表面淬火

激光加热是利用激光的高亮度,高功率密度(CO2激光器的功率密度可达103~105 kW/cm2),加热速度大(104~106 K/s),加热时间短(10-4~10-3 s),加热层薄和工件自冷速度大的特点。由于激光加热速度很大,相变是在很大的过热下进行的,因而形核率高。激光淬火加热温度一般为Ac1+(50~200)℃。激光加热表面淬火就是用激光束照射工件表面,工件表面吸收其红外线而迅速达到极高的温度,超过钢的相变点。随着激光束离开,工件表面的热量迅速向心部传递而造成极大的冷却速度,靠自激冷却而使表面淬火。对于碳素钢来说就是加热使之奥氏体化及冷却时形成马氏体的过程。由于激光强化冷却速度极快,所以足能避开奥氏体恒温转变C曲线的“鼻尖”而得到细小的马氏体组织,即使像10钢那样的低碳钢也可以获得马氏体表层,无需其他冷却介质。

磷化表面经激光淬火后,中间呈现黑色,边缘有两条白边,这是由于磷酸盐经激光加热脱水。如两条白边窄而白,表示表面扫描速度适宜,所得到的淬硬层较深。

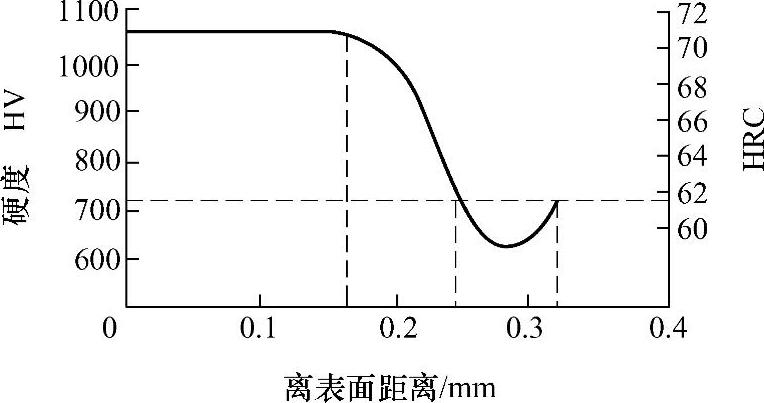

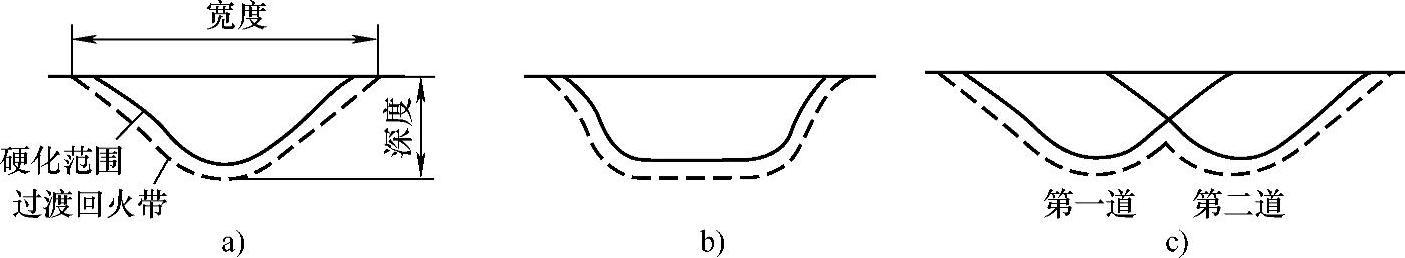

同时由于加热时间短,碳原子的扩散及晶粒的长大受到抑制,从而将得到不均匀的奥氏体细晶粒,冷却后表面得到的是隐晶或细针状马氏体组织。激光淬火时,如激光的功率密度过低,或激光束扫描速度太快,加热时间太短,则表面加热温度不足,冷却后将得不到马氏体组织;反之,激光功率密度过高,或扫描速度太慢,工件表面可能发生局部熔化,凝固后表面层会出现铸态柱状晶,甚至产生裂纹,降低机械性能。图5-21所示为W18Cr4V钢激光淬火的硬度梯度分布,图5-22所示为激光淬火加热工件的方法。

图5-21 W18Cr4V钢激光淬火的硬度梯度分布

由于激光淬火使马氏体点阵畸变提高、特殊碳化物的析出增加及硬化层晶粒超细化,使得激光淬火比常规淬火的表面硬度高,比高频感应淬火高15%~20%以上,见表5-37。

a)单道散焦激光束法 b)单道摆动激光束法(一维) c)多道重叠散焦激光束法

图5-22 激光淬火加热工件的方法

表5-37 激光淬火与高频感应淬火硬度

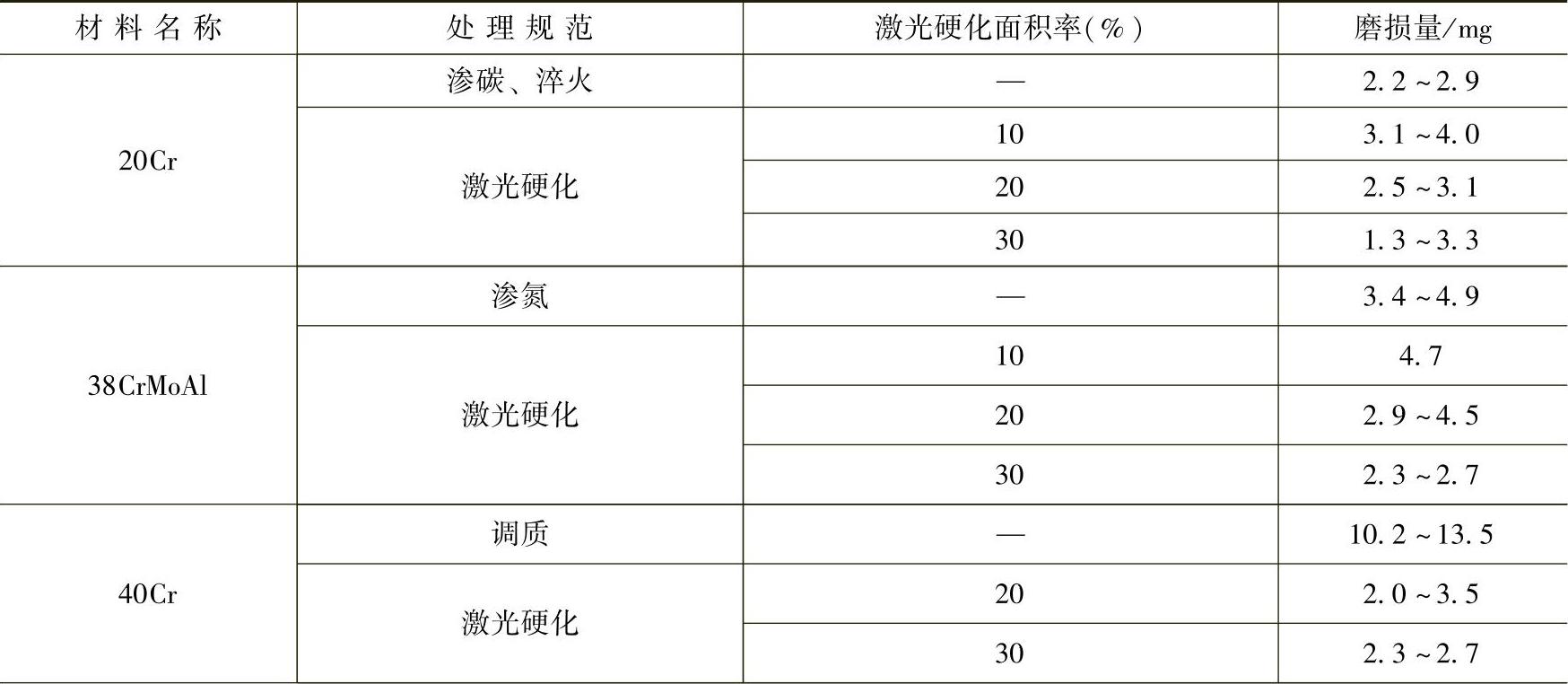

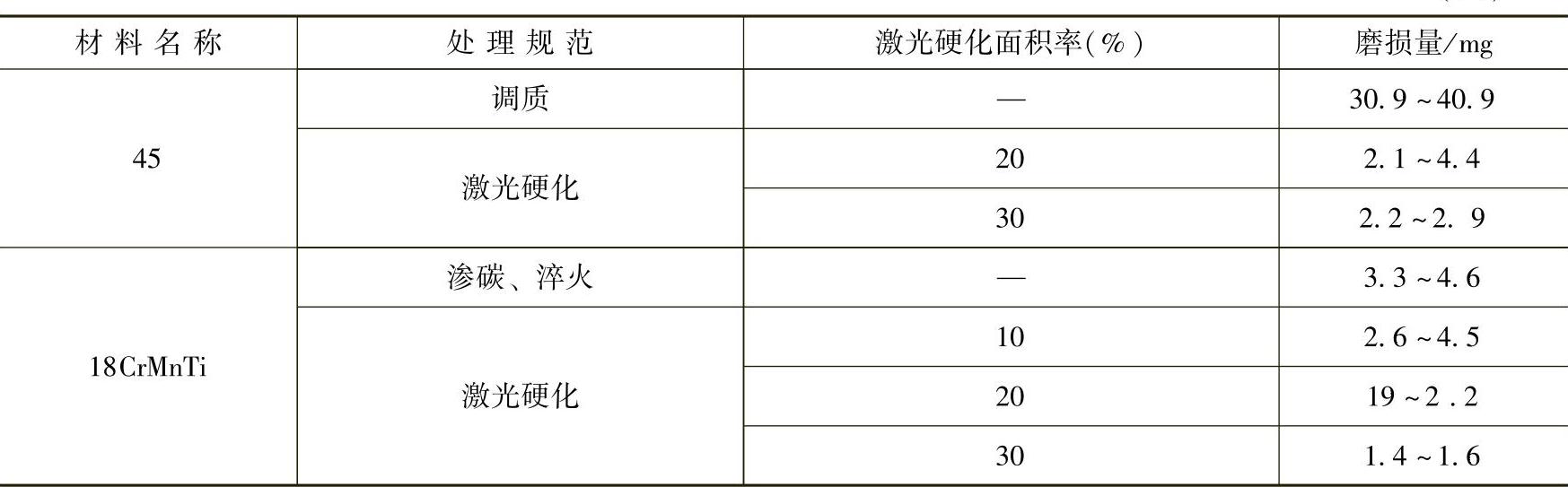

由于激光聚集深度大,在75mm左右的范围内的功率密度基本上相同,因此激光热处理对工件尺寸大小及表面平整度没有严格限制,并且能对形状复杂的零件或对零件的局部进行处理(如盲孔、小孔、小槽、薄壁件等)。此外,激光加热速度快,工件表面清洁,不需要保护介质,激光淬火靠自激冷却,不需要淬火介质,有利于环境保护,操作简单,便于实现自动化生产。由于激光是快速局部加热,即使处理形状复杂的零件,其淬火变形也非常小,甚至没有变形,因而激光加热淬火的零件一般可直接送到装配线上,但对于厚度小于5mm的零件,这种变形不可忽略。各种材料经激光相变硬化处理后,可以得到晶粒非常细小的表层组织,它不但有良好的强度、硬度,而且由于细小晶粒可以大大改善韧性,使材料表面性能得到改善,耐磨性也显著提高,见表5-38。因为相变硬化层体积膨胀受到基体制约,使表层产生较大的残余压应力,提高了材料的疲劳强度。可见,激光加热表面淬火可以比较有效地解决模具的磨损失效和疲劳失效以及局部塑性变形等问题,延长模具的使用寿命。

表5-38 激光淬火钢的磨损情况

(续)(https://www.xing528.com)

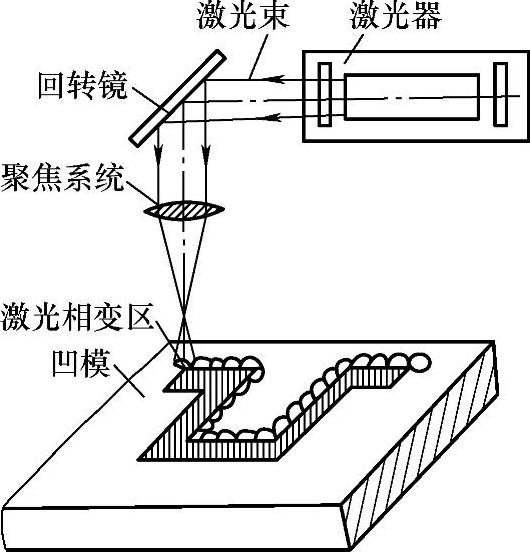

激光加热表面淬火不仅适用于45、40Cr和40CrMnMo等中碳钢的调质件,而且对铸铁、低碳钢和高碳钢、高速工具钢也能进行激光淬火。图5-23所示为Cr12MoV钢凹模刃口的激光淬火示意图,比常规处理提高寿命4~6倍。激光淬火大量用于处理内燃机、汽车和拖拉机发动机汽缸套内壁,如有的汽缸内壁获得3~6 mm宽、0.3~0.4mm深的淬硬带,表面硬度为750~1000HV,缸径呈规律性缩小0.01~0.03mm,使用寿命提高1~2倍。T10A钢冲孔模激光淬火后,刃部硬度为1200~1300HV,首次重磨寿命由(0.4~0.5)万次,提高到(1.0~1.4)万次。对GCr15钢冲孔模和挤压模,用500WCO2激光器,功率密度为0.3×104W/cm2,扫描速度50mm/s,自激冷却,表面硬度927HV,冲孔模寿命提高1.32倍,压坡模寿命提高8倍以上。

图5-23 Cr12MoV钢凹模刃口的激光淬火

2.激光熔凝处理

激光熔凝处理是典型的快速加热和快速凝固过程,简称LSM。激光表面熔凝处理时激光束输入工件的能量要比激光淬火的高,才能使工件表面产生熔化,然后依靠基体自身热传导快速冷却凝固,并不改变表层的化学成分。选用激光能量密度约为105W/cm2,而且要采用近于聚焦的光束或者匀强光斑。由于表层金属的加热和冷却都异常迅速,故所得的组织非常细小。若通过介质使表层熔液冷却速度达到106℃/s,则可抑制结晶过程的进行而凝固成非晶态,称为激光熔化—非晶态处理,又称激光上釉。

另外,与激光淬火工艺不同的,激光熔凝处理一般不需预涂覆激光吸收层,以免涂层进入熔池中影响熔凝层成分,而且光谱反射的问题由于出现熔化,不如激光淬火中那么严重。处理时一般应采用惰性气体保护,这样才能得到良好的重现性和表面粗糙度。

激光功率密度中等,扫描速度较慢时,表层将发生深度较小、面积较大的熔化,表面将为粗糙的焊波状。功率密度较大、扫描速度中等或较快时,表层熔化面积较窄,熔化深度较浅,表面粗糙度好。表面熔化区下方不存在明显的相变硬化区,表层熔化区冷却速度较高。功率密度很高、扫描速度极快时,表层条状熔化区窄细,表面粗糙度很小,表层温度梯度极大,可获得极高的冷却速度。在适当控制激光功率密度、扫描速度和冷却条件下,材料表面经LSM处理,可以细化铸造组织,减少偏析,形成高度过饱和固溶体等亚稳相乃至非晶态,因而可提高工件表面的耐磨性、抗氧化性和抗腐蚀性能。

熔凝处理可以用来改善材料表面的耐磨性、疲劳强度和耐蚀性。某些模具钢在高速冷却结晶后,可以提高碳化物弥散度,改善合金元素及碳化物分布,因而表面硬度和热稳定性都有提高,可延长模具的寿命。如Cr12莱氏体钢和4Cr5MoSiV钢表面熔化,然后超高速冷却,形成很细的铸态组织,使合金元素和碳化物分布更均匀,提高了表面硬度。

3.激光表面合金化及熔覆

激光表面合金化是一种既改变材料表面的物理状态,又改变其化学成分的激光表面强化技术。这种表面强化工艺先是采用电镀、涂敷粉末、填加粉末等方法把所需要的合金元素涂敷到金属表面,通过激光加热使其与基体表面共熔而混合,在0.1~0.3s时间内形成厚0.01~0.02mm的表面合金层。快速熔化非平衡过程可使合金元素在凝固后的组织达到很高的过饱和度,从而形成普通合金化方法不易得到的化合物、介稳相和新相,在合金元素消耗量很低的情况下获得具有特殊性能的表面合金层。熔覆是保持表面加入的化合物不变,而次表层部分基体与加入化合物熔化以加强结合强度。

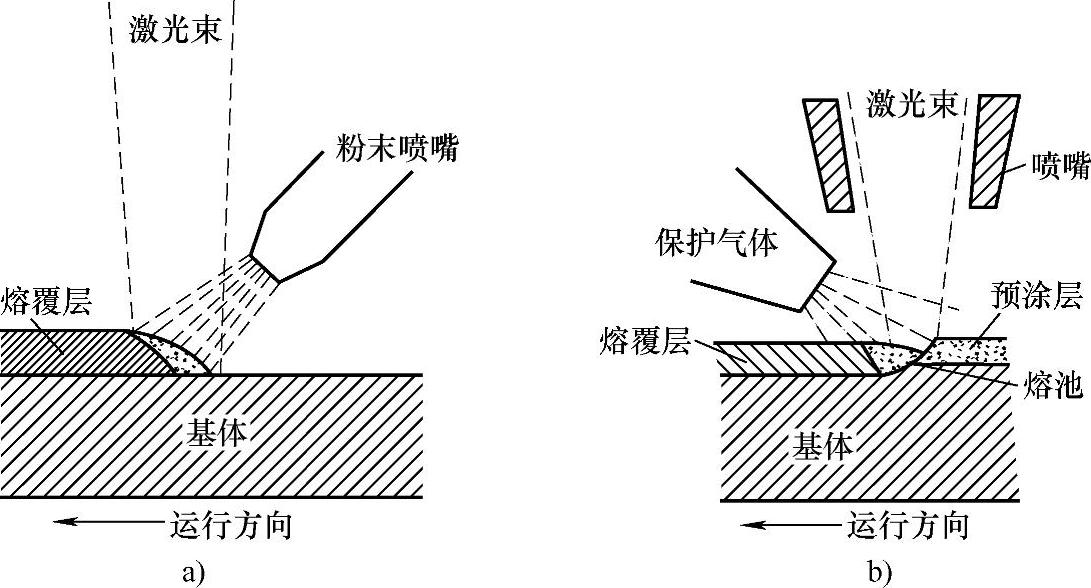

合金元素的加入方法有预涂式和送粉式两种,如图5-24所示。预涂式即采用电沉积、气相沉积、离子注入、刷涂、等离子喷涂、粘结剂、涂覆等方法将所要求的合金粉末预先涂覆在工件表面的相应部位,然后用激光加热熔化,与基体表面形成新的合金层;送粉式(同步输入法)是激光辐照的同时送入合金粉末,需要精度较高的送粉装置。

图5-24 激光熔覆方法示意图

a)一步法 b)二步法

影响激光合金化层的工艺参数有:粉末的选配、合金粉末预涂方法与厚度、激光输出功率、功率密度、稳定性、光斑尺寸、束斑能量分布均匀性、激光束扫描速度以及基材性质等。

表面合金化过程中合金元素向熔化区扩散,在很短的时间内就能获得所需要的合金层。由于合金化层与基体材料之间可以形成纯粹的冶金结合,具有极强的结合力,从而提高了表层的耐磨性、耐蚀性和高温抗氧化性等性能。可使廉价的普通材料表面获得优异的耐磨、耐腐、耐热等性能,以取代昂贵的整体合金;可改善不锈钢、铝合金和钛合金的耐磨性能。

由于激光熔化过程有气体存在,且在快速凝固过程中来不及溢出表面,使表层中含有气孔,气孔的存在容易形成裂纹的萌生和扩展的聚集地,激光表面合金化技术的关键问题是如何消除或减少熔覆层的裂纹和气孔,这在有色金属的激光熔覆处理时应特别加以重视。

如在轧钢机导轨上利用激光熔敷高温耐磨涂层,与普通的碳钢导向板比较耐磨性提高4倍以上,与整体4Cr5MoV1Si钢比较,轧钢能力提高1倍以上,减少了停机时间,提高了产品的质量,降低了产品成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。