铬镍奥氏体不锈钢的焊接性良好,一般不需要采用特殊的工艺措施,就能获得优质的焊接接头,但是,如果焊接材料选择不当,或焊接工艺不正确也容易出现问题。

1.不锈钢的焊接特点

奥氏体不锈钢具有良好的耐蚀性、塑性、高温性能和焊接性,但如果焊接材料选择不当或焊接工艺不正确,将会在焊接接头中产生晶间腐蚀或热裂纹等缺陷。

1)晶间腐蚀。晶间腐蚀是发生在晶粒边界的腐蚀,其产生原因一般认为是由于不锈钢在450~850℃的高温危险区内停留一定时间后,晶格间多余的碳向晶界扩散,并与晶界附近的铬结合,以碳化铬的形式沿奥氏体晶界析出,而晶粒内部的铬。向晶界扩散的速度较慢,来不及补充,结果使晶界处的铬含量大为下降,形成所谓“贫铬区”。如果贫铬区的铬含量<12%(质量分数),则在腐蚀介质的作用下,贫铬区就会迅速地被腐蚀,即产生晶间腐蚀。已产生晶间腐蚀的不锈钢,有的从表面上看腐蚀痕迹并不明显,但在受到应力作用时,即会沿晶界断裂,几乎完全失去强度。晶间腐蚀能使腐蚀沿晶界深入金属内部,引起金属力学性能的显著下降,因此是不锈钢结构一种极危险的破坏形式。

2)热裂纹。热裂纹产生的主要原因是奥氏体不锈钢焊缝中枝晶的方向性较强,有利于低熔点杂质的偏析和晶粒缺陷的聚集,当焊缝金属冷凝时,因收缩应力的作用,在杂质处形成裂纹。

3)焊接变形大。由于不锈钢导热系数较低(约为碳钢的1/3)、电阻大、热膨胀系数大(比低碳钢大50%)等原因,使焊缝区形成了较大的温差和收缩应力,因此焊接变形倾向较大。

2.预防缺陷的措施

为防止不锈钢焊接时晶间腐蚀的发生,焊接时应采取以下措施:

1)控制含碳量。碳是造成晶间腐蚀的主要元素,碳的质量分数在0.08%以下时,析出碳的数量就较少,所以需控制母材和焊材的碳的质量分数在0.08%以下。通常所说的超低碳不锈钢的碳的质量分数小于0.03%,不会产生晶间腐蚀,因此应尽量选用碳的质量分数小于0.03%的焊材。

2)添加稳定剂。在钢材和焊接材料中加入钛、铌等元素,以减少铬的碳化,从而可提高材料抗晶间腐蚀的能力。

3)进行固溶处理。在焊后把焊接接头加热到1050~1100℃,然后迅速冷却,稳定奥氏体组织。另外,也可以进行850~900℃保温2h的稳定化热处理。

4)采取双相组织。在焊缝中加入铁素体形成元素,如铬、硅、铝、钼等,使焊缝形成奥氏体加铁素体的双相组织。一般需控制焊缝金属中铁素体的含量为5%~10%(质量分数),若铁素体过多,也会使焊缝变脆。

5)减少焊接热输入。在焊接工艺上,可采用小的焊接电流、大的焊接速度和短弧多道焊,待一层焊完冷却后再焊下一层,或将焊件放在铜垫板上焊接,甚至直接用冷水冷却等措施来加速焊缝的冷却,使焊接接头在450~850℃温度区内的停留时间大大缩短,从而使产生贫铬区的可能性大为减小。另外还必须注意焊接顺序,与腐蚀介质接触的焊缝应最后焊接,尽量不使它受重复热循环作用。

为防止不锈钢焊接时热裂纹的发生,可采取以下措施:

1)控制焊缝组织。在焊缝中加入能形成铁素体的元素,使焊缝形成奥氏体加铁素体的双相组织。铁素体的存在打乱了奥氏体结晶的方向性,细化了焊缝的组织,分离间隔了低熔点杂质和晶格缺陷,从而提高了焊缝的抗热裂性能。此外铁素体可以溶解更多的有害杂质,以减少低熔点共晶在晶粒边界上的偏析。

2)控制化学成分。应减少母材和接头的含碳量,可采用超低碳奥氏体钢材和焊丝,并减少焊缝金属的有害杂质磷、硫等。

3)选用小功率焊接参数和冷却速度快的工艺。焊接时应采取尽量快的焊接速度以减少熔池和母材过热。多层焊时,要严格控制层间温度不宜过高,要等前一道焊缝冷却后再焊下道焊缝。焊接中断或结束时,弧坑要填满,以防止产生弧坑裂纹。

3.奥氏体不锈钢的焊接规范

生产中,奥氏体不锈钢多采用焊条电弧焊、氩弧焊和气焊等进行焊接。

(1)焊条电弧焊的焊接规范 采用焊条电弧焊焊接时,焊前应将坡口及其两侧20~30mm内的焊件表面清理干净。装配定位焊过程中,尽量注意不损伤不锈钢表面,以免降低产品的耐蚀性。

1mm以下的薄板容易烧穿,一般不宜采用焊条电弧焊。当对接接头板厚超过3mm时必须要开坡口,坡口可以用机械加工、等离子切削、碳弧气刨等方法进行加工。为了避免焊接时碳和杂质进入焊缝,焊前应将焊缝两侧20~30mm范围内清理干净并用丙酮擦洗,然后涂上白垩粉,以免钢材表面被飞溅金属附着和划伤。

焊接时采用小电流快速焊。为避免母材过热和加强熔池保护,施焊时要用短弧焊,焊条不作横向摆动,以窄焊道为宜。焊接电流要比焊接低碳钢降低20%左右,电流与焊条直径之比不超过25~30A/mm(低碳钢焊接时不小于40~50A/mm)。起焊时不能随便在钢材上引弧,施焊中运条要稳,收弧时应填满弧坑。

多层焊时,每焊完一层要彻底清除焊渣,仔细检查焊接缺陷,有缺陷时要及时铲除。待前道焊缝冷却到60℃以下时再焊后一道焊缝。在焊接顺序上要先焊非工作面,后焊与腐蚀介质接触的工作面。为了防止热裂纹和晶间腐蚀,条件允许时可以采取强制冷却,必要时,焊后进行热处理,以改善焊接接头的性能。

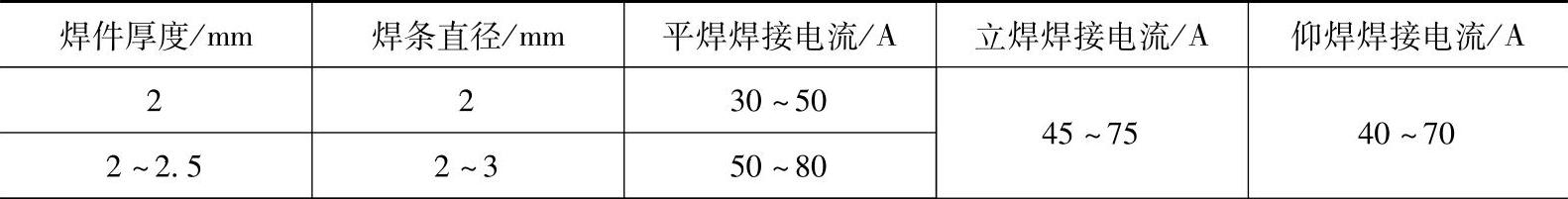

奥氏体不锈钢焊条电弧焊焊接规范见表10-17。

表10-17 奥氏体不锈钢焊条电弧焊焊接规范

(https://www.xing528.com)

(https://www.xing528.com)

(续)

(2)氩弧焊的焊接规范 由于氩弧焊的焊接接头有较高的质量,所以对于厚度较小的不锈钢焊件通常采用氩弧焊,其中又以手工钨极氩弧焊应用最为普遍。手工钨极氩弧焊用于焊接0.5~3mm的不锈钢薄板,一般采用直流正接,也可以采用交流弧焊电源。对厚度大于3mm的不锈钢,可采用熔化极氩弧焊,此时用直流反接或用交流弧焊电源。

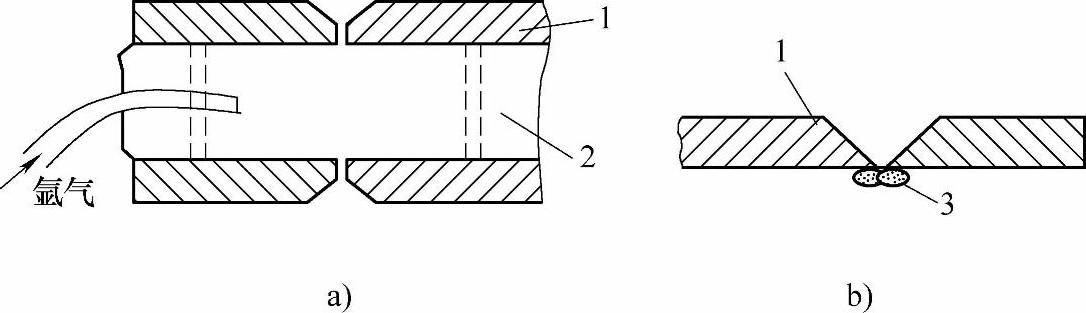

氩气的纯度不得低于99.6%(体积分数)。为了获得高质量的焊缝,常在氩气中掺入2%~5%(体积分数)氧气以细化熔滴尺寸,达到稳定电弧、成形良好以及去氢的目的。另外,必须采取背面充氩保护工艺,使焊缝背面受到氩气的保护,防止接头因氧化而产生未熔合缺陷,即背部焊道“发渣”现象。焊道背部的缺陷可以通过在工件背面充氩气或者在焊件背面用焊剂保护的方法来防止。管道手工钨极氩弧焊焊接时的背面保护措施如图10-2所示。

图10-2 管道手工钨极氩弧焊焊接时的背面保护措施

a)背部充氩 b)背部涂焊剂 1—焊件 2—挡板 3—焊剂

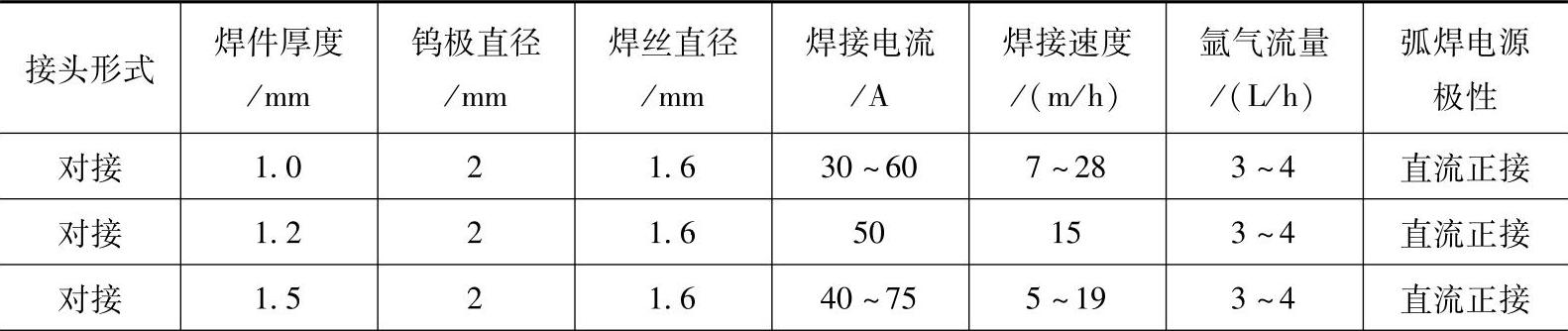

焊接速度应适当快些,这有利于减小焊件的变形和减少焊缝中的气孔,但不应过快,以免造成焊缝不均匀和形成未焊透等缺陷。施焊过程中,焊枪不应作横向摆动,以减少过热区。手工钨极氩弧焊焊接规范见表10-18。

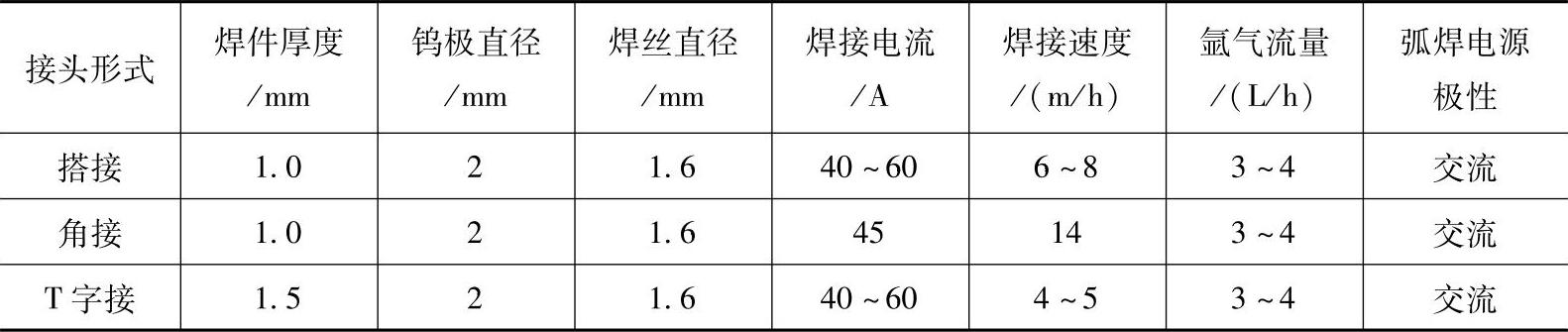

表10-18手工钨极氩弧焊焊接规范

(续)

(3)气焊的焊接规范 因气焊的铬镍奥氏体不锈钢接头耐蚀性较差,所以一些薄板结构和薄壁小直径的管料在没有耐腐蚀要求的情况下才采用气焊。焊接时,应注意以下方面:

1)坡口的开设。对接焊接或焊件厚度<1.5mm时,可不开坡口;焊件厚度>1.5mm时,开V形坡口,坡口角度为60°。

2)焊前处理。焊前要严格将焊接区的污物、杂质等清除干净。

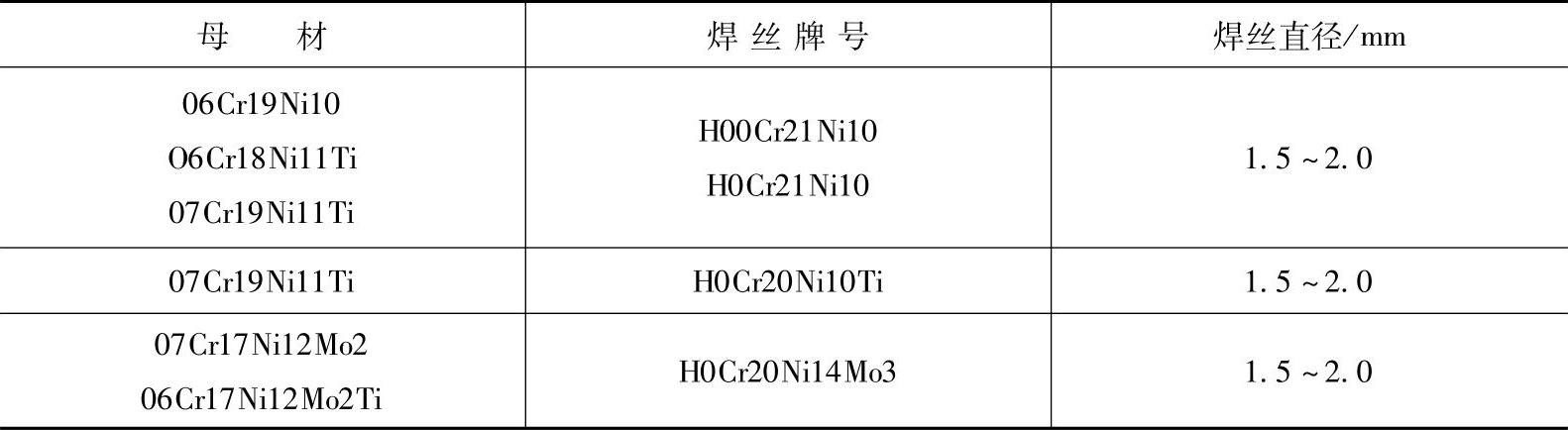

3)焊丝和熔剂的选择。焊丝应根据焊件的化学成分和性能进行选用,气焊不锈钢常用的焊丝可参照表10-19及表6-1选用。应尽量采用低碳的不锈钢焊丝,这样不仅可以防止热裂纹,而且也可以提高抗晶间腐蚀性。熔剂选用气剂101。

表10-19 气焊不锈钢常用的焊丝

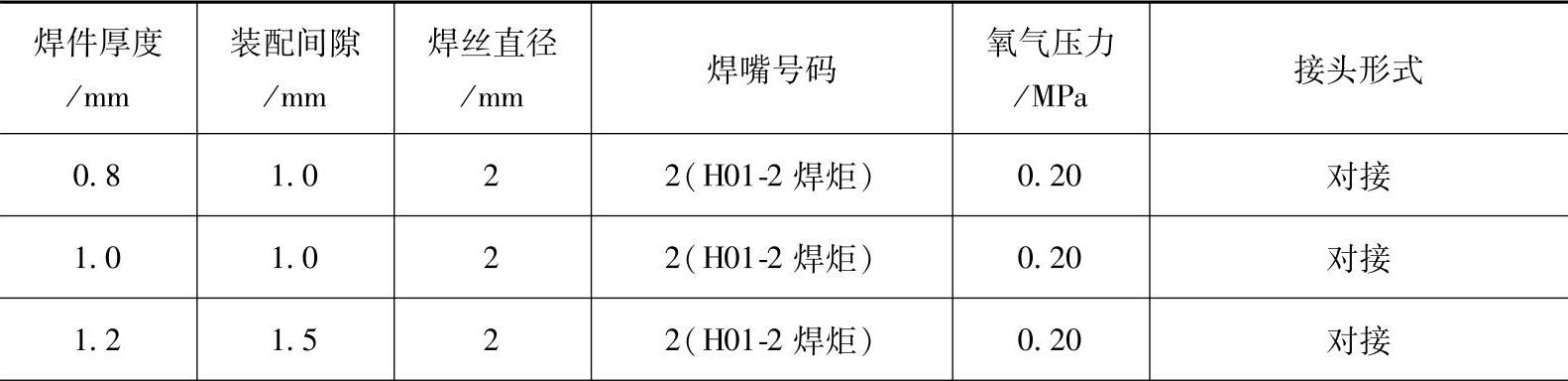

4)焊接参数的选择。为减少过热,焊嘴号码应比焊接同样厚度的低碳钢小。其焊接参数见表10-20。为减少合金元素的烧损,应采用中性焰或轻微碳化焰。焊接时,可将熔剂涂在焊丝和焊件坡口的正反面,以使焊接时有良好的润滑作用,并防止熔化金属氧化。

表10-20 气焊不锈钢的焊接参数

(续)

5)操作要点。操作时宜采用左向焊法。焊嘴与焊件的倾角为40°~50°。焰心到熔池的距离以2~4mm为宜,以减少Ti、Cr等元素的烧损。焊丝端头与熔池接触并与火焰一起沿接缝向前移动。焊炬不作横向摆动,焊速尽可能快,焊道宜窄,熔敷金属宜薄,并尽量避免中断。结尾时要填满弧坑,火焰要慢慢地离开熔池,否则焊缝在结尾处将产生裂纹和气孔。双面焊接时,接触腐蚀介质的一面应最后焊。

6)焊后处理。焊后应用60~80℃的热水将焊缝表面残留的熔剂或焊渣洗刷干净,必要时还可进行酸洗和钝化处理,以增加接头的耐蚀性。焊后热处理要根据使用要求来确定,也可不进行热处理,采用固溶处理或稳定化处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。