和机床的电气控制一样,机床的PLC控制也大多是由一些最基本的、典型的逻辑控制电路环节组合而成的。如果能够熟练掌握一些最常用的PLC控制基本电路程序的设计原理、方法及编程技巧,在编制大型和复杂程序时,就能够轻车熟路,大大缩短编程的时间。

1.自锁、互锁和联锁控制

自锁、互锁和联锁控制是机床PLC控制电路中最基本的环节。常用于对输入开关和输出映像寄存器的控制电路。

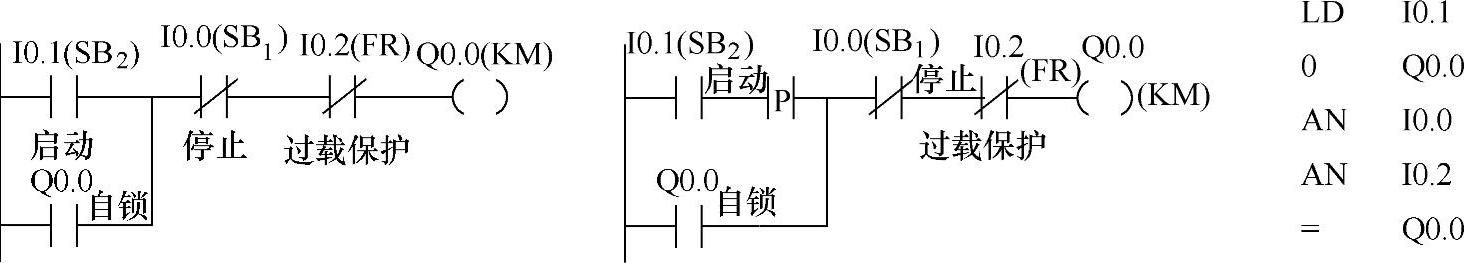

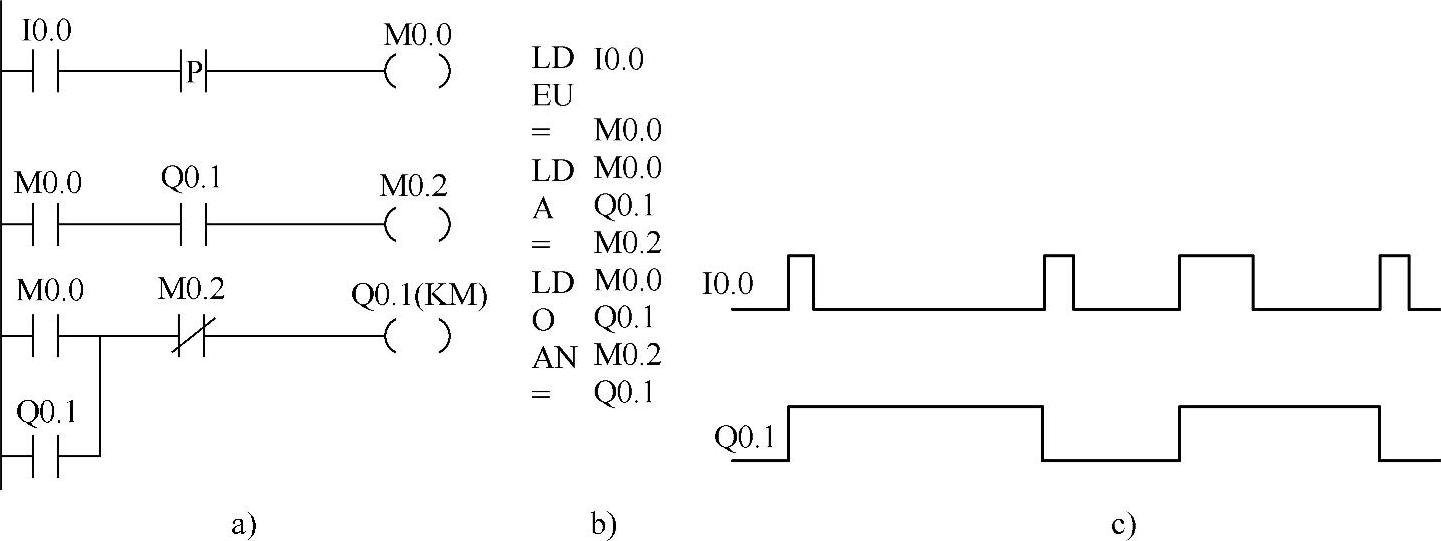

(1)自锁控制 自锁控制是PLC控制程序中常用的控制程序形式,也是人们常说的电动机“启-保-停”控制。如图4-229所示。

图4-229 自锁控制

这种依靠自身触点保持继电器(接触器)线圈得电的自锁控制常用于以无锁定开关作启动开关,或用只接通一个扫描周期的触点去启动一个持续动作的控制电路。

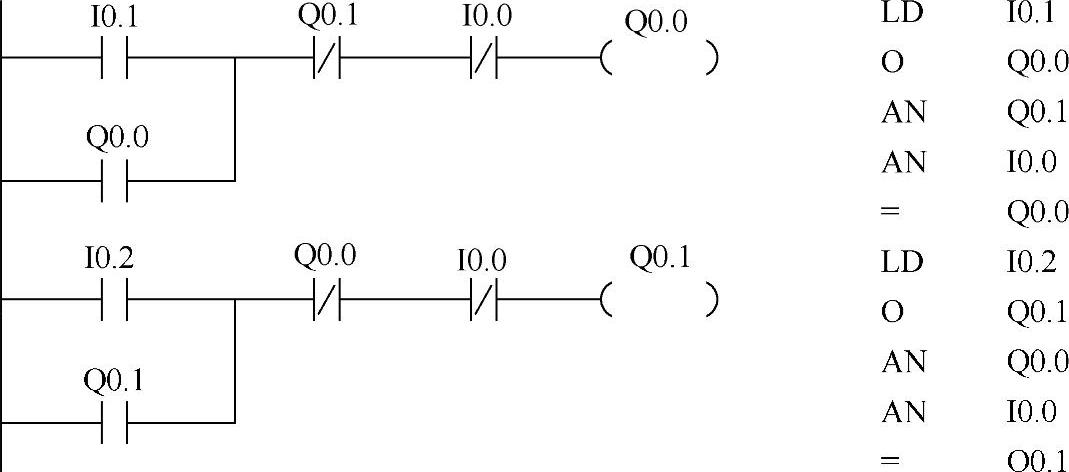

(2)互锁控制 互锁控制就是在两个或两个以上输出映像寄存器网络中,只能保证其中一个输出映像寄存器接通输出,而不能让两个或两个以上输出映像寄存器同时输出,避免了两个或两个以上输出映像寄存器不能同时动作的控制对象同时动作。如图4-230所示,Q0.1和Q0.0不能同时动作。电动机的正转和反转、 -△、高/低速、能耗制动;工作台的前进和后退;摇臂的松开和夹紧等都需要这样的控制。

-△、高/低速、能耗制动;工作台的前进和后退;摇臂的松开和夹紧等都需要这样的控制。

图4-230 互锁控制

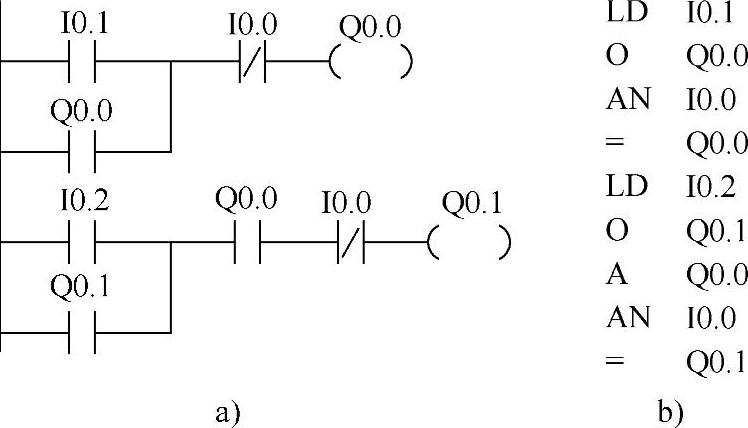

(3)联锁控制 图4-231是一种互相配合控制程序段例子。它实现的功能是;只有当Q0.0接通时,Q0.1才有可能接通;只要Q0.0断开,Q0.1就不可能接通。也就是说,一方的动作是以另一方的动作为前提的。这种相互配合的联锁控制常用于一方的动作后才允许另一方动作的对象,比如机床控制中只有冷却风机或液压泵电动机先启动后才允许主轴电动机启动等控制电路中。

图4-231 联锁控制

2.电动机的单按钮“按启按停”控制

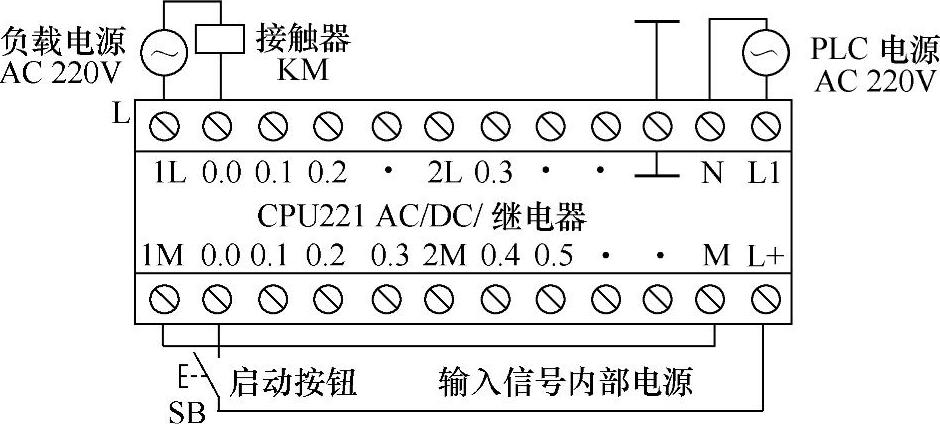

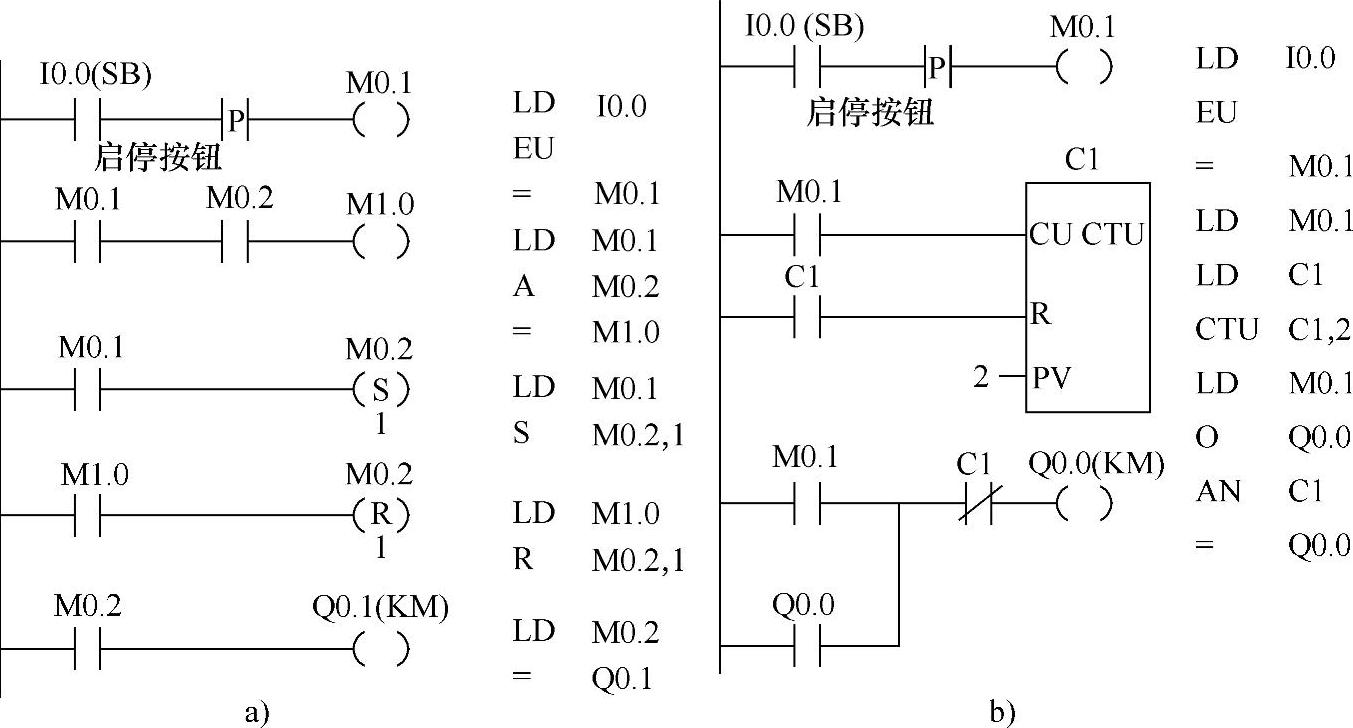

在大多数电气设备的控制中,电动机的启动和停止操作通常是由两只按钮分别控制的。如果1台PLC控制多个这种具有启动/停止操作的设备时,势必占用很多输入点。有时为了节省输入点,可通过软件编程,实现用单按钮控制电动机的启动/停止。即按一下该按钮,输入的是启动信号;再按一下该按钮,输入的则是停止信号;单数次为启动信号,双数次为停止信号。若PLC控制的接线图如图4-232所示,可实现的编程方法如下:

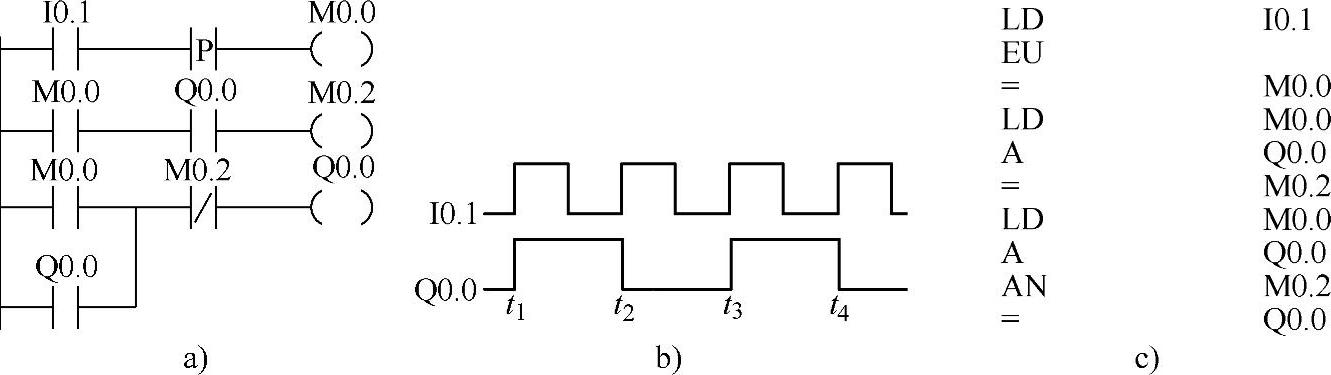

(1)利用上升沿指令编程PLC控制电路的梯形图如图4-233a所示。I0.0作为启动/停止按钮相对应的输入继电器,第一次按下时Q0.0有输出(启动);第二次按下时Q0.0无输出(停止);第三次按下时Q0.0又有输出;第四次按下时Q0.0无输出(停止);……。图4-233b、c为其语句表和工作时序图。

(2)采用上升沿指令和置位/复位指令编程 采用上升沿指令和置位/复位指令编程的“按启按停”PLC控制电路的梯形图和语句表如图4-234a所示,其工作时序图同图4-233c。

图4-232 PLC控制的接线图

(3)采用计数器指令编程 采用计数器指令编程的“按启按停”PLC控制电路的梯形图和语句表如图4-234b所示,其工作时序图同图4-233c。

图4-233 利用上升沿指令编程的“按启按停”控制

a)梯形图 b)语句表 c)时序图

图4-234 利用另外两种方法编程的“按启按停”控制

a)采用上升沿指令和置位/复位指令编程 b)采用计数器指令编程

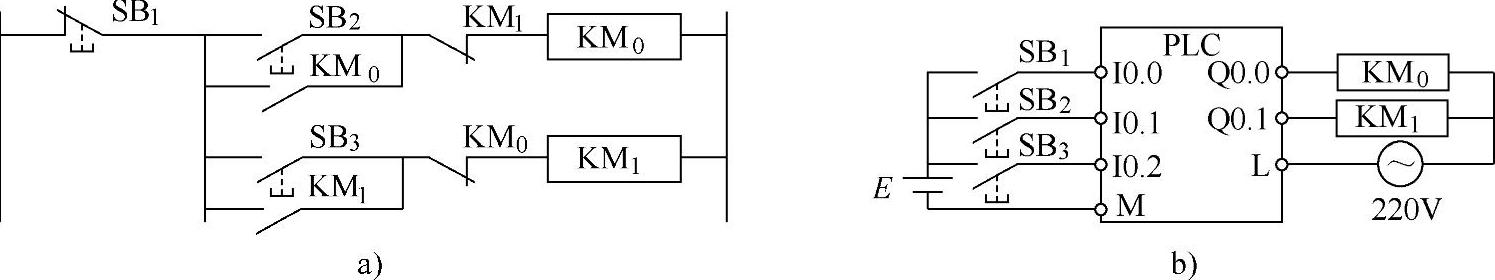

3.电动机正、反转控制

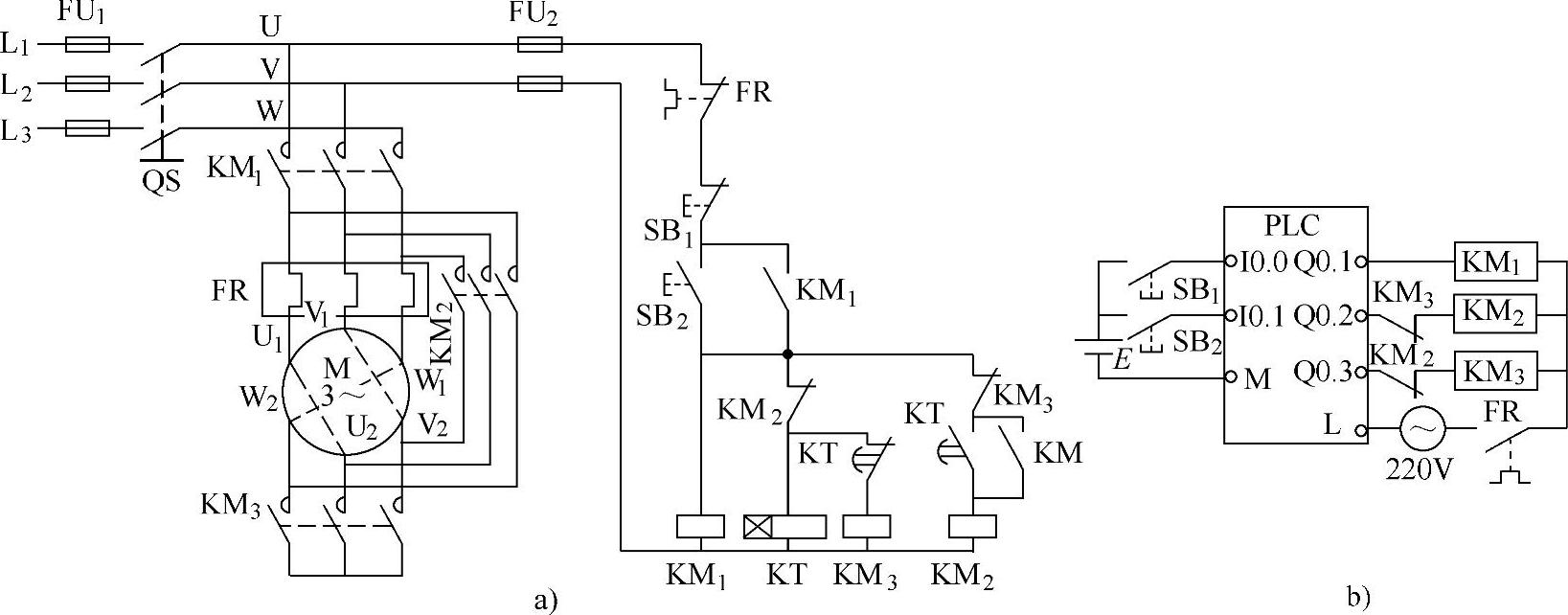

电动机正、反转控制是电动机控制的重要内容,是机床控制中的典型环节,也是一个PLC控制系统开发人员必须熟练掌握和应用的重要环节。其电气控制原理图和PLC控制接线图如图4-235所示;PLC控制的梯形图如图4-236所示。

图4-235 电动机正、反转控制的电气控制原理图和PLC控制接线图

a)电气控制原理图 b)PLC控制接线图

图4-236 电动机正、反转的PLC控制梯形图

a)不加延时的控制 b)加上延时的控制

该环节运用了自锁、互锁等基本控制程序,实现常用的电动机正、反转控制。因此,可以说基本控制程序是基本、大型和复杂程序的基础。在实际设计程序时,还要考虑控制动作是否会导致电源瞬时短路等情况,如图4-236b在正反转的转换过程中加上适当的延时;必要时还应在PLC外部电路中加接触器硬件互锁等。

4.行程开关控制的工作台自动循环控制电路

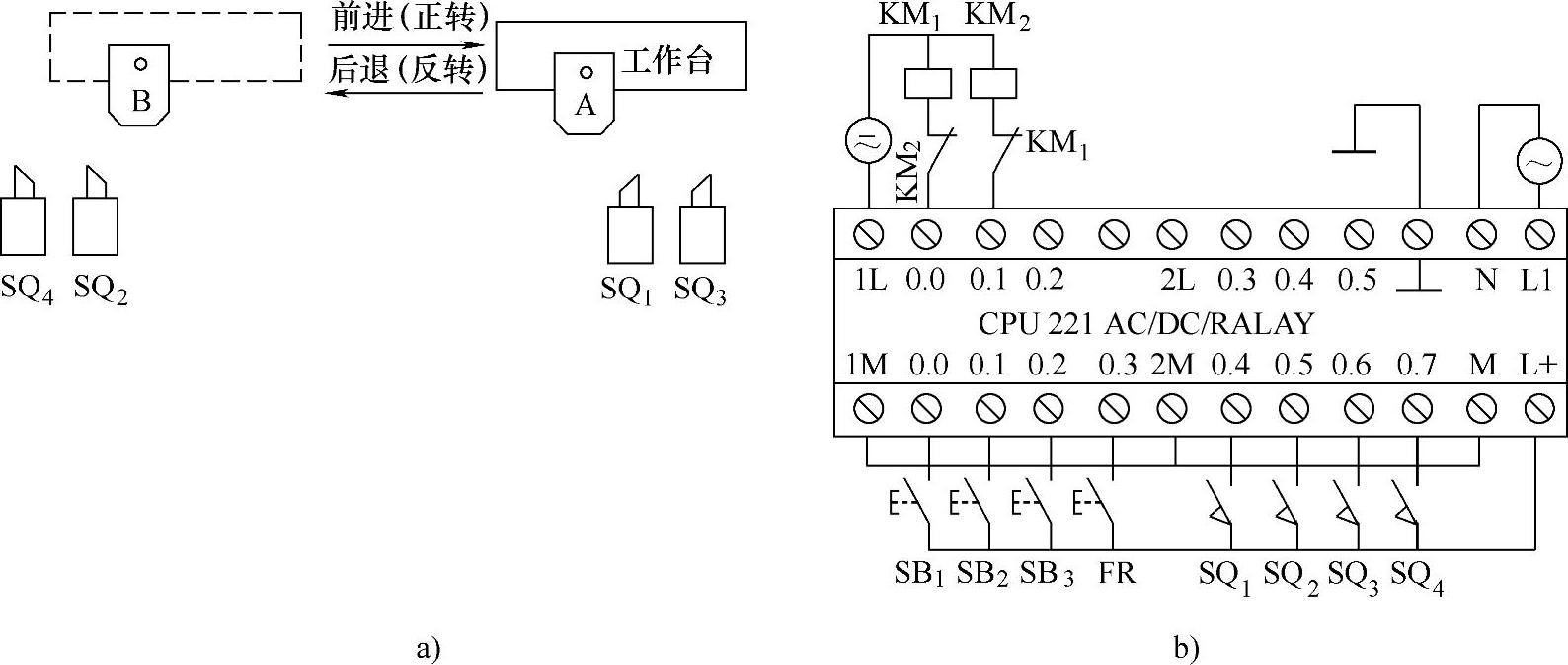

1)工作台工作示意图及PLC控制接线图如图4-237所示。

图4-237 工作台工作示意图及PLC控制接线图

a)工作台工作示意图案 b)PLC控制接线图

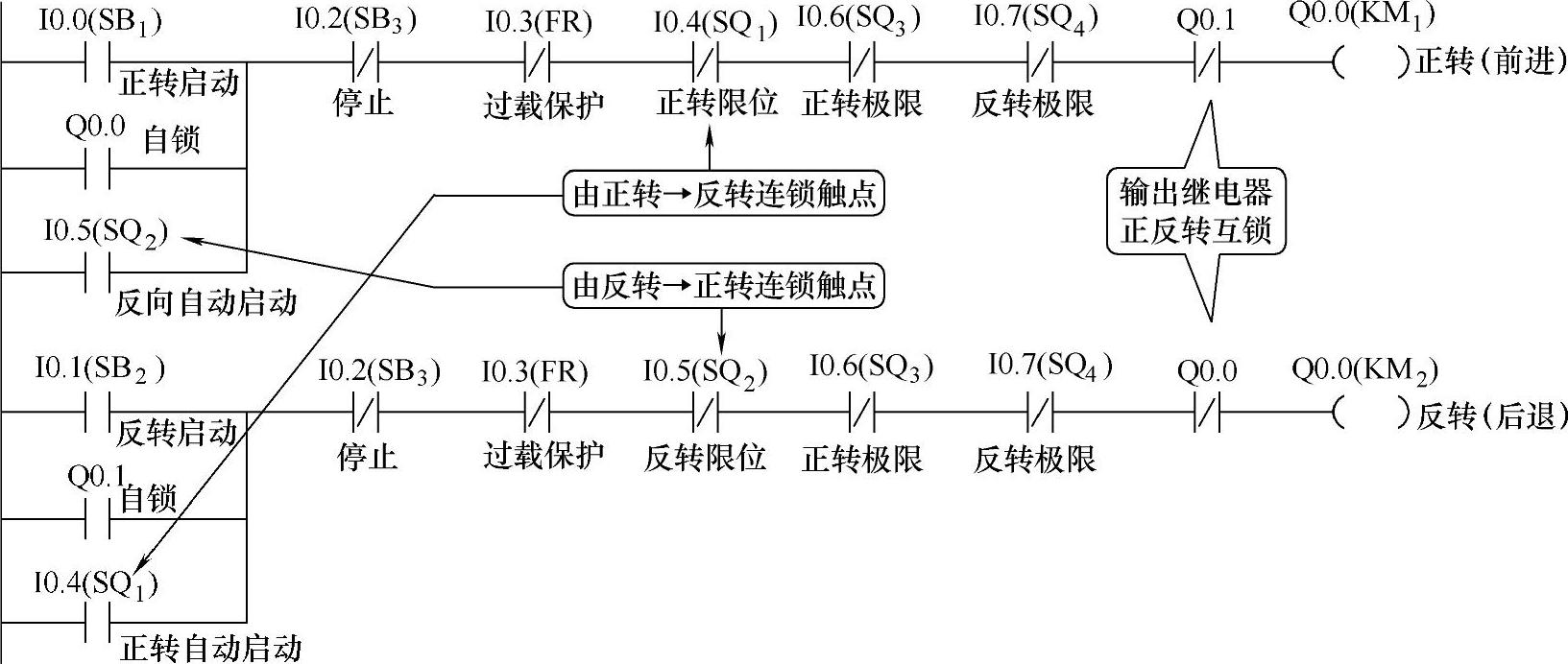

2)PLC控制的梯形图如图4-238所示。

图4-238 工作台PLC控制的梯形图

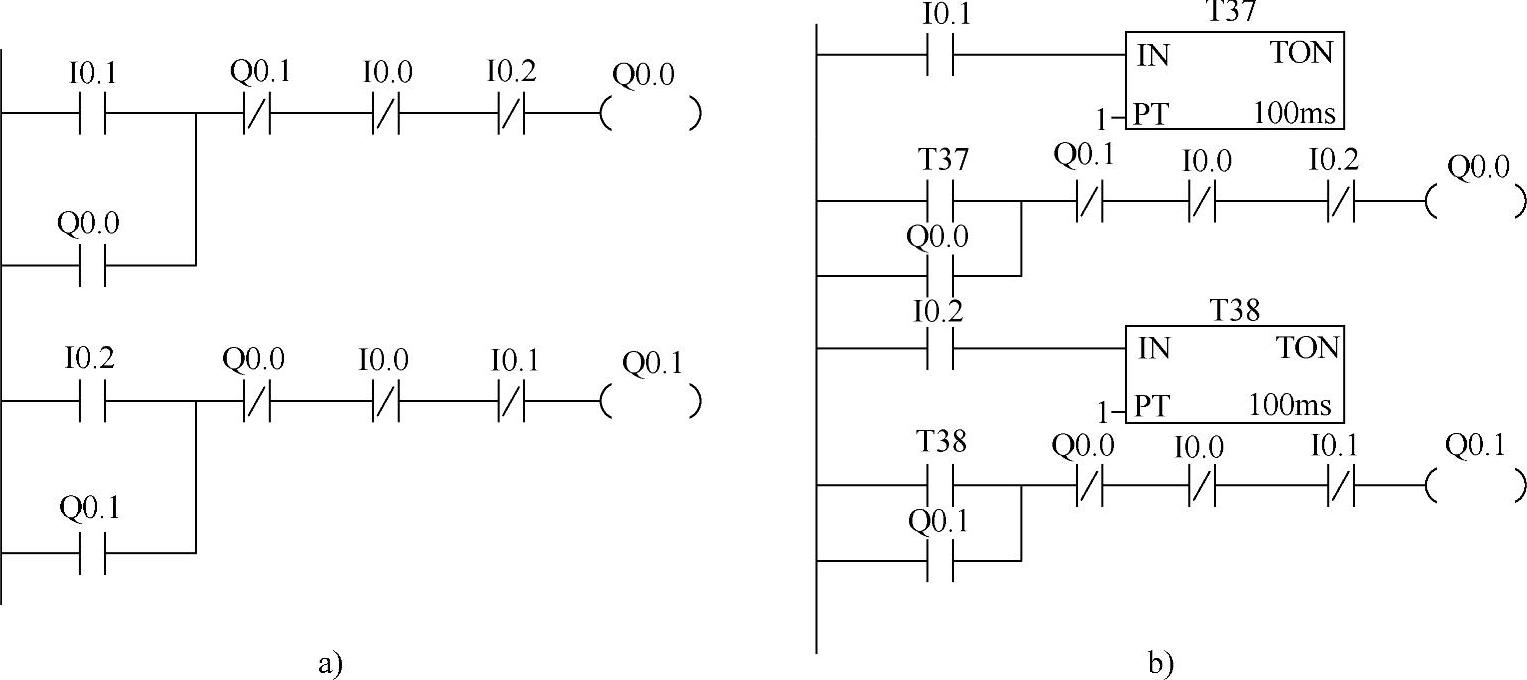

5.电动机的软启动控制

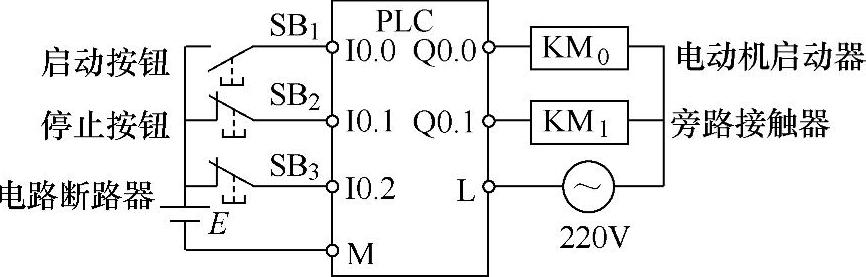

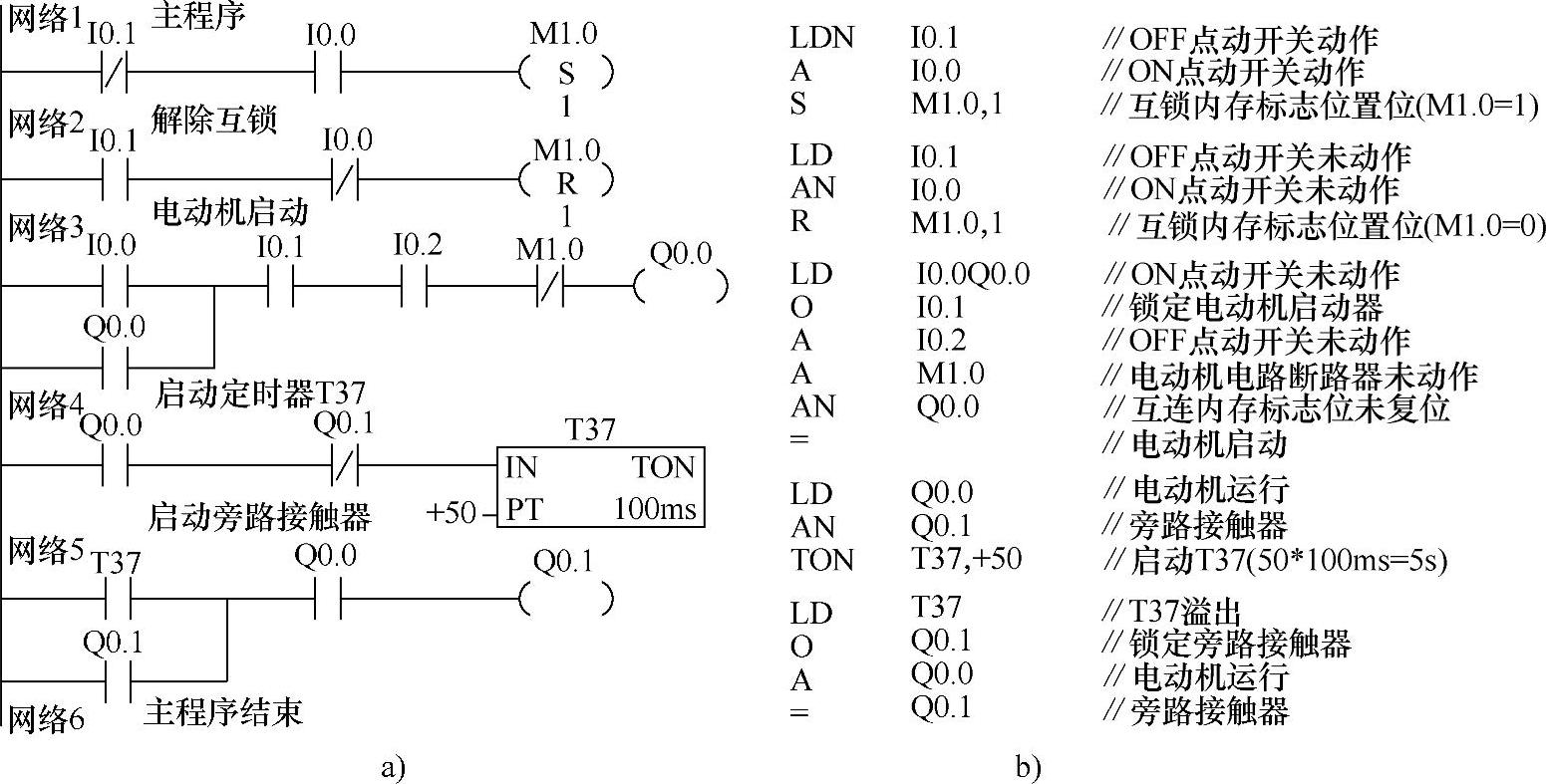

电动机的软启动控制又称为电动机定子串电阻启动控制,属电动机控制中的常见控制环节。电动机的软启动控制程序说明了带短路软启动开关的笼型三相异步电动机的自动启动过程。通过这种短路软启动控制,首先保证电动机减速启动,一定时间段后达到额定转速。图4-239是电动机软启动控制的PLC外部接线图。其启动按钮接在输入端I0.0,启动按钮闭合时实现电动机软启动。停止按钮接在输入端I0.1,停止按钮断开时,电动机停止。电动机电路断路器接在输入端I0.2,当电动机过载时电动机电路断路器断开,电动机停止。其梯形图程序和语句表程序如图4-240所示。

图4-239 电动机软启动控制的PLC外部接线图

图4-240 电动机软启动控制的梯形图和语句表程序

a)梯形图 b)语句表

电动机启动运行的条件是:内存标志位M1.0互锁取消。如果接在输入端I0.0的常开触点和接在输入端I0.1的常闭触点同时动作(即:I0.0为ON,I0.1为OFF),则设置内存标志位M1.0互锁,直至两个点动开关又回到初始状态,才取消互锁。

内存标志位M1.0互锁取消后,按下I0.0的常开触点,即ON时,无互锁(M1.0),电动机电路断路器(I0.2)常闭触点未动作,I0.1的常闭触点未动作。另外,再通过对Q0.0动作或逻辑运算完成启动锁定。此时,启动电阻还未被短接,电动机定子串电阻减速启动。如果电动机已启动(Q0.0),并且用于旁路接触器的输出Q0.1还未被置位,计时器T37开始计时,计时5s后,如果电动机仍处于启动状态(Q0.0),则启动接在输出端Q0.1的旁路接触器,通过对Q0.1动作或逻辑运算完成旁路锁定,电动机正常运行。

6.电动机 减压启动控制

减压启动控制

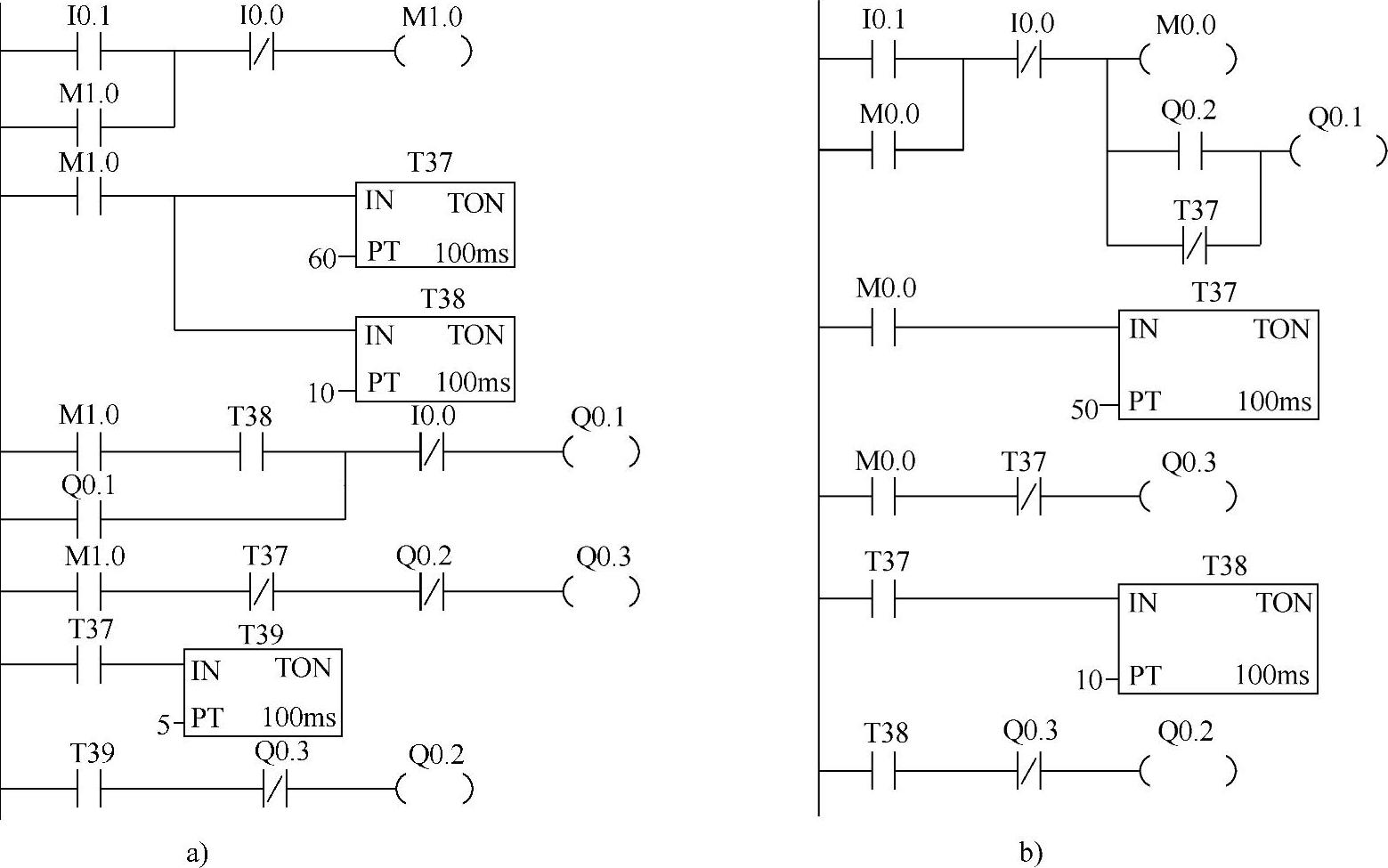

电动机 减压启动控制是异步电动机启动控制中的最典型控制环节,属常用控制小系统。其电气控制原理图和PLC控制接线图如图4-241所示;PLC控制的梯形图如图4-242所示。

减压启动控制是异步电动机启动控制中的最典型控制环节,属常用控制小系统。其电气控制原理图和PLC控制接线图如图4-241所示;PLC控制的梯形图如图4-242所示。

图4-241 电动机 /△减压启动的电气控制原理图和PLC控制接线图

/△减压启动的电气控制原理图和PLC控制接线图

图4-242 电动机 /△减压启动的PLC控制梯形图

/△减压启动的PLC控制梯形图

a)方案1 b)方案2

电动机 /△减压启动属常用控制小系统,在图4-242a所示程序中,使用T37、T38、T39定时器将电动机的星形(

/△减压启动属常用控制小系统,在图4-242a所示程序中,使用T37、T38、T39定时器将电动机的星形( )减压启动到三角形(△)全压运行过程进行控制,在Q0.2和Q0.3两梯级中,分别加入互锁触点Q0.3与Q0.2,保证KM2和KM3不能同时通电,此外,定时器T39定时0.5s,目的是KM3接触器断电灭弧,避免了电源瞬时短路。在图4-242b所示程序中,使用T37定时器,将KM1和KM3同时通电,电动机星形(

)减压启动到三角形(△)全压运行过程进行控制,在Q0.2和Q0.3两梯级中,分别加入互锁触点Q0.3与Q0.2,保证KM2和KM3不能同时通电,此外,定时器T39定时0.5s,目的是KM3接触器断电灭弧,避免了电源瞬时短路。在图4-242b所示程序中,使用T37定时器,将KM1和KM3同时通电,电动机星形( )减压启动5s,而后将KM1断电,使用T38定时器,将KM2通电后,再让KM1通电,同样避免了电源瞬时短路。两控制程序均实现了电动机启动到平稳运行,说明实现相同的控制任务,可以设计出的控制程序不是唯一的,读者可根据控制的实际情况,开发出更好的控制程序。

)减压启动5s,而后将KM1断电,使用T38定时器,将KM2通电后,再让KM1通电,同样避免了电源瞬时短路。两控制程序均实现了电动机启动到平稳运行,说明实现相同的控制任务,可以设计出的控制程序不是唯一的,读者可根据控制的实际情况,开发出更好的控制程序。

7.三相电动机的能耗制动控制

在电动机脱离三相交流电源后,旋转磁场消失,这时在定子绕组上外加一个直流电源,形成一个固定磁场。高速旋转的转子切割固定磁场,使电动机变为了发电机,转子高速旋转所存储的机械能变成电能快速消耗掉,达到能耗制动的目的。

(1)桥式整流能耗制动 桥式整流能耗制动的电路图如图4-243所示。在图4-243a所示控制电路中,当按下停止复合按钮SB1时,其动断触点切断接触器KM1的线圈电路,同时其动合触点将KM2的线圈电路接通,接触器KM1和KM2的主触点在主电路中断开三相电源,接入直流电源进行制动,松开SB1,KM2线圈断电,制动停止。由于用复合按钮控制,制动过程中按钮必须始终处于压下状态,操作不便。图4-243b采用时间继电器实现自动控制,当复合按钮SB1压下以后,KM1线圈失电,KM2和KT的线圈得电并自锁,电动机开始制动,KT开始计时。KT延时时间到,制动结束,时间继电器KT的延时动断触点断开KM2线圈电路,切断直流制动电源。

图4-243 桥式整流能耗制动的电路图

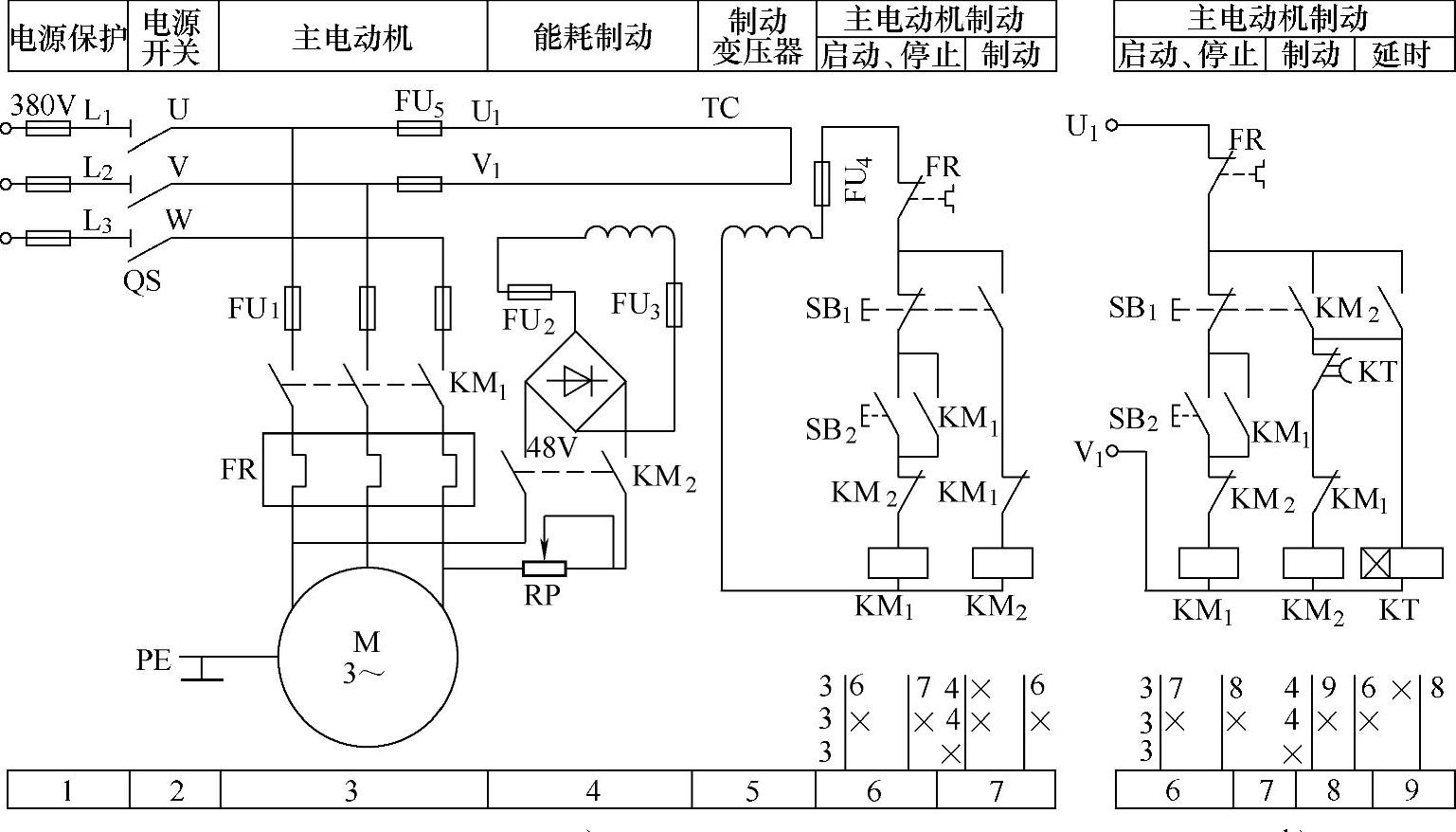

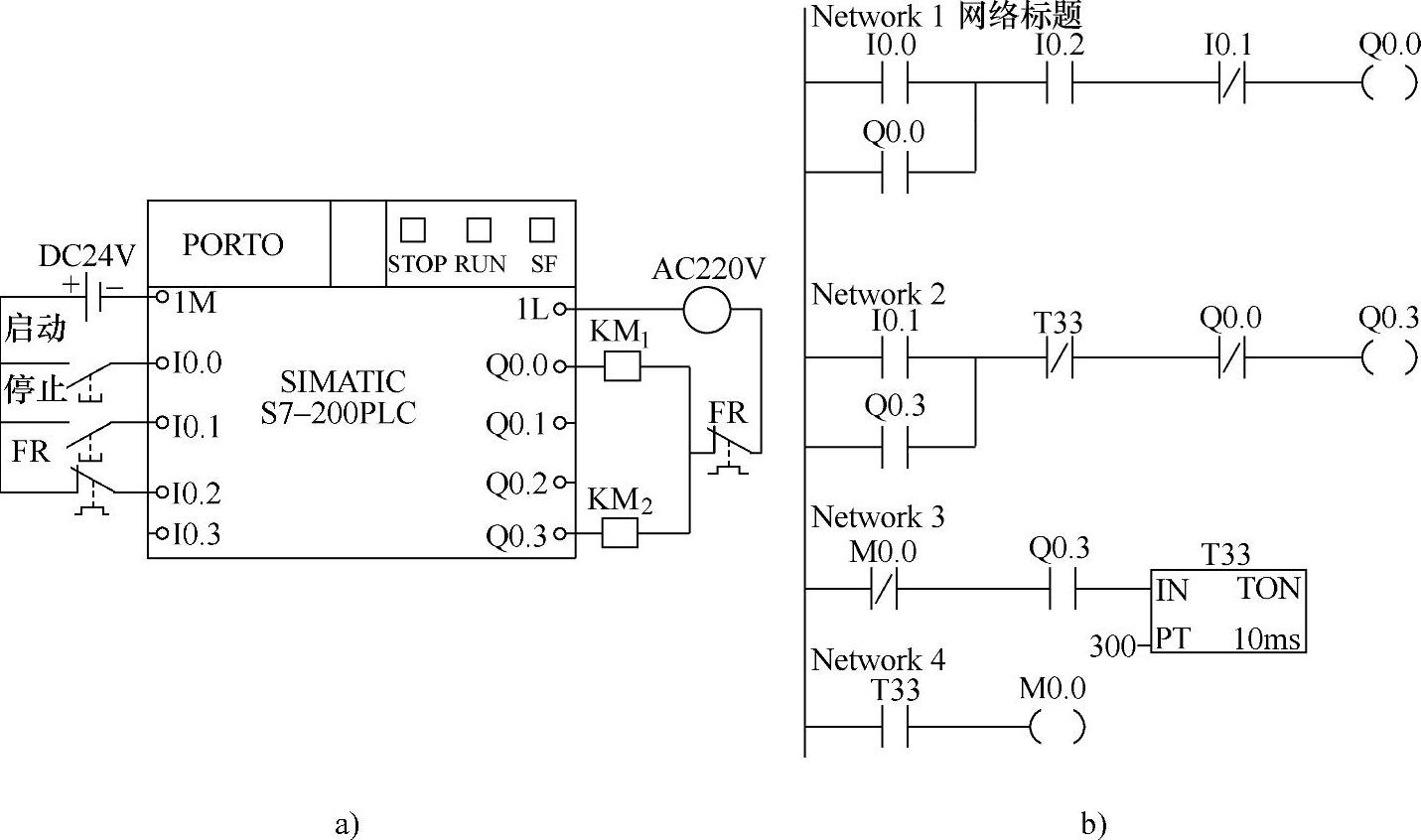

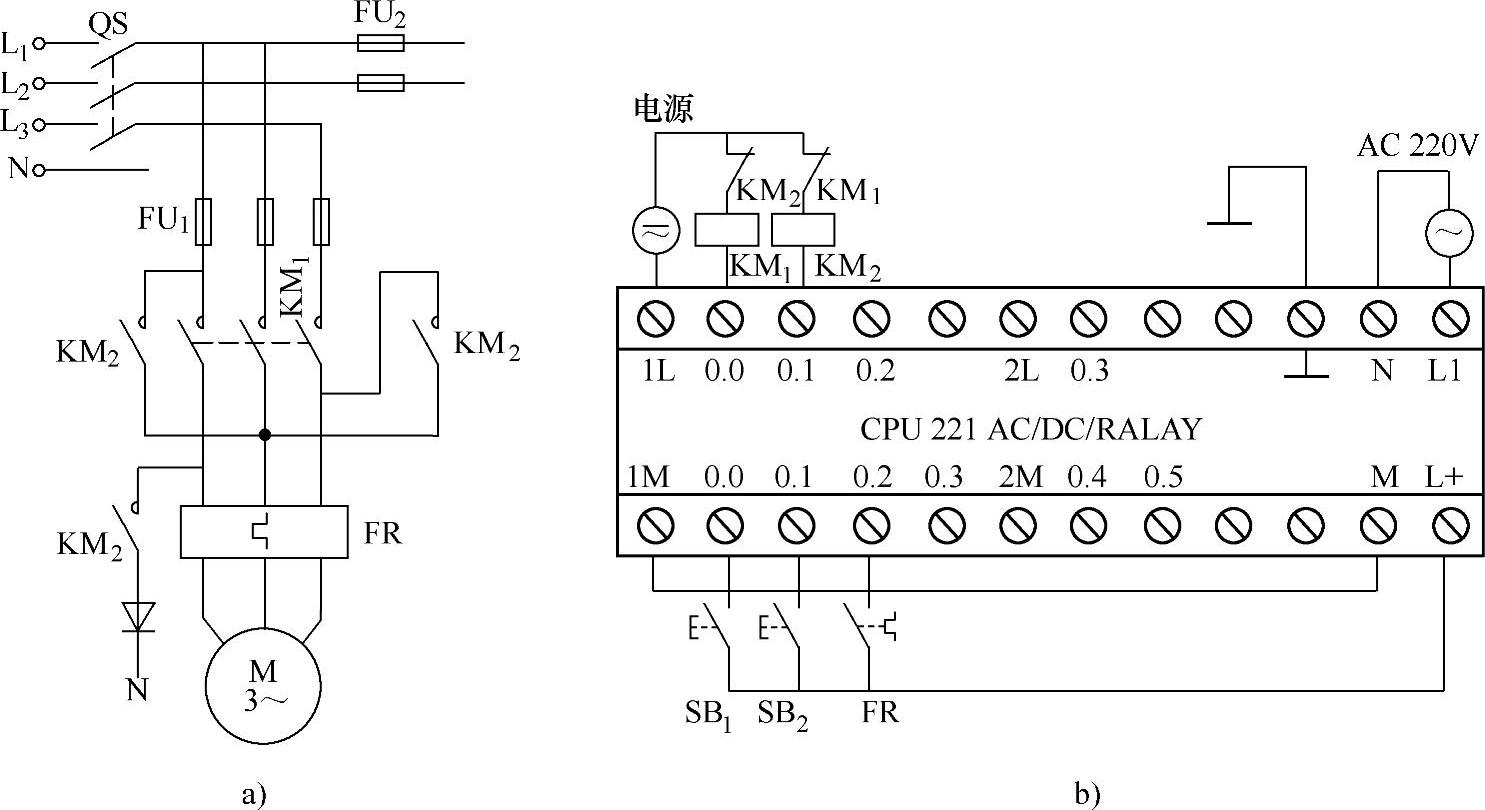

利用PLC实现三相异步电动机的能耗制动自动控制的I/O接线图和梯形图程序如图4-244所示。

图4-244 三相电动机的能耗制动自动控制的I/O接线图和梯形图

a)I/O接线图 b)梯形图程序

(2)单管能耗制动控制

1)电动机单管能耗制动控制的硬件电路图。电动机单管能耗制动控制的硬件电路图如图4-245所示。

图4-245 电动机单管能耗制动控制的硬件电路图

a)主电路 b)PLC的I/O接线

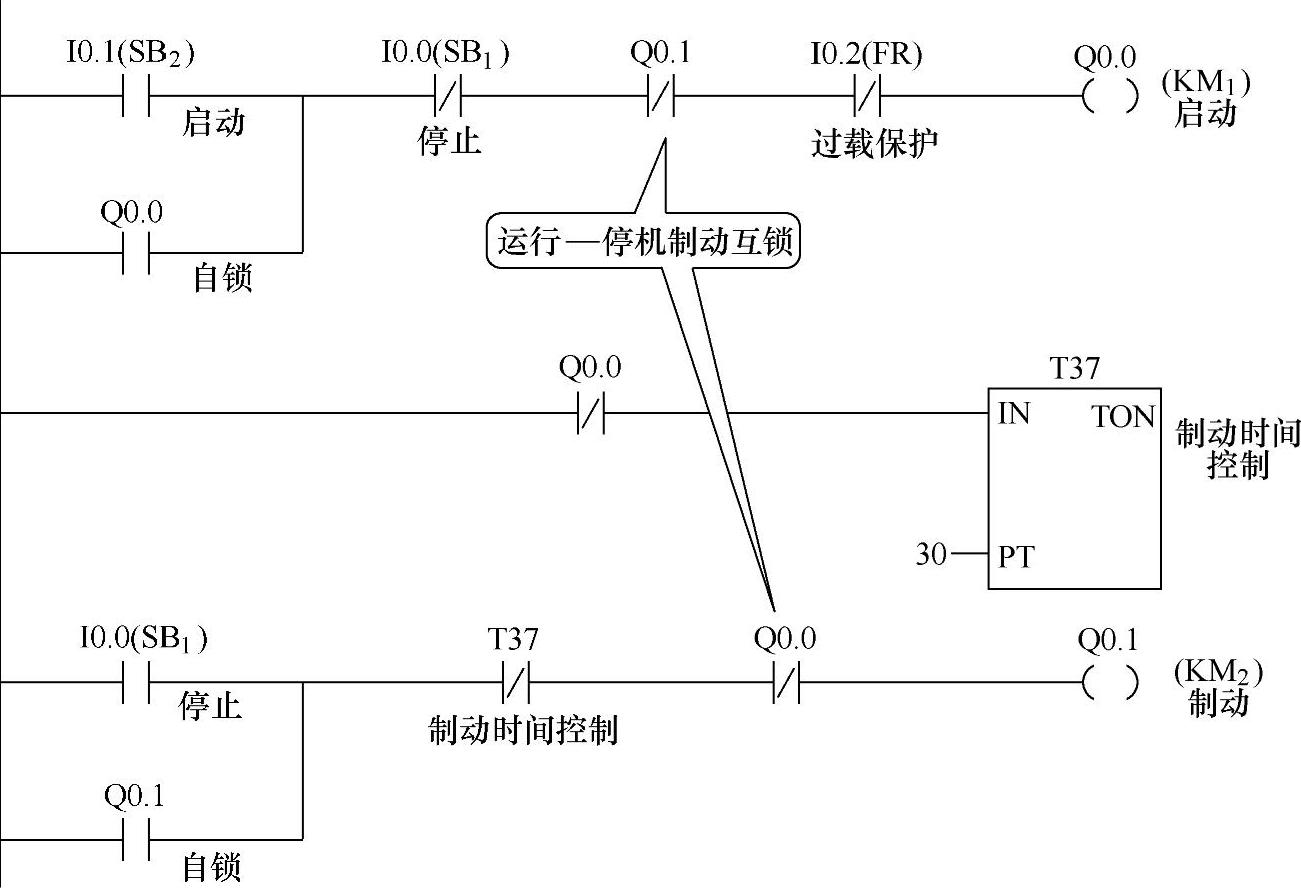

2)电动机单管能耗制动控制的梯形图程序。电动机单管能耗制动控制的梯形图程序如图4-246所示。

图4-246 电动机单管能耗制动控制的梯形图程序

8.电动机串电阻减压启动和反接制动控制

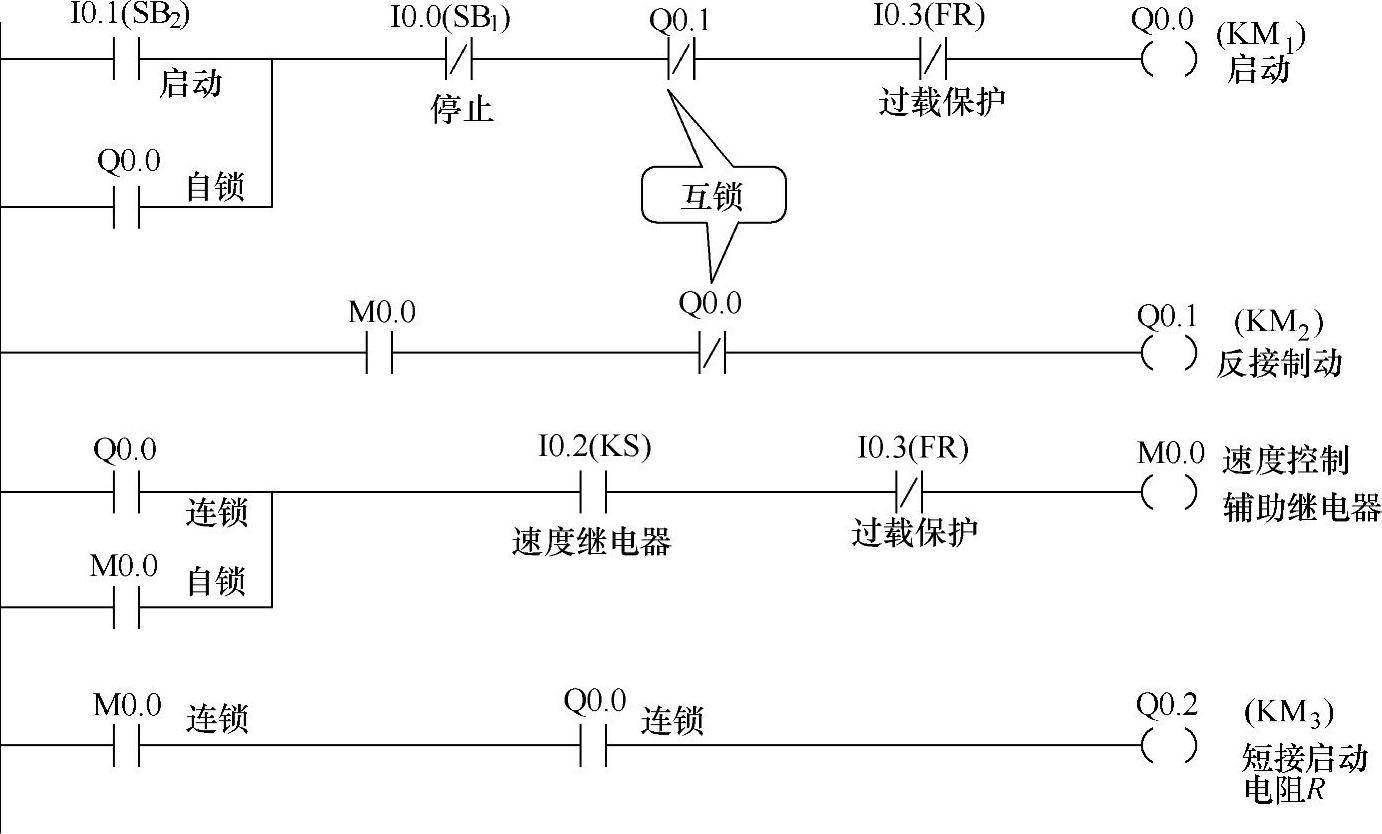

1)电动机串电阻减压启动和反接制动控制的硬件电路图如图4-247所示。

图4-247 电动机串电阻减压启动和反接制动控制的硬件电路图

a)主电路 b)PLC的I/O接线

2)电动机串电阻减压启动和反接制动控制的梯形图程序如图4-248所示。

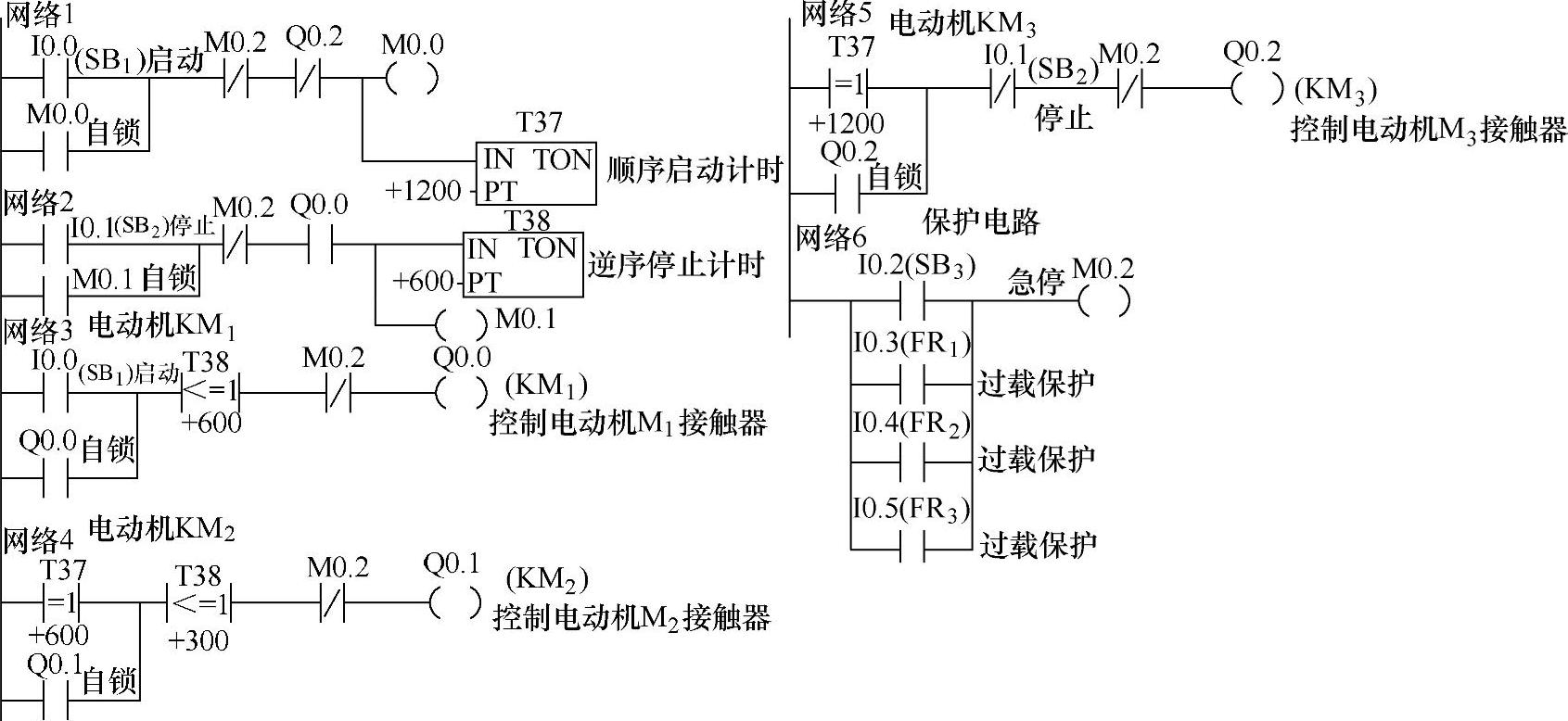

9.用比较指令编程的电动机顺启/逆停的PLC控制

(1)控制要求 有三台电动机M1、M2和M3,按下启动按钮,电动机按M1、M2和M3顺序启动;按下停止按钮,电动机按M3、M2和M1逆序停止。电动机的启动时间间隔为1min,停止时间间隔为30s。

图4-248 电动机串电阻减压启动和反接制动控制的梯形图

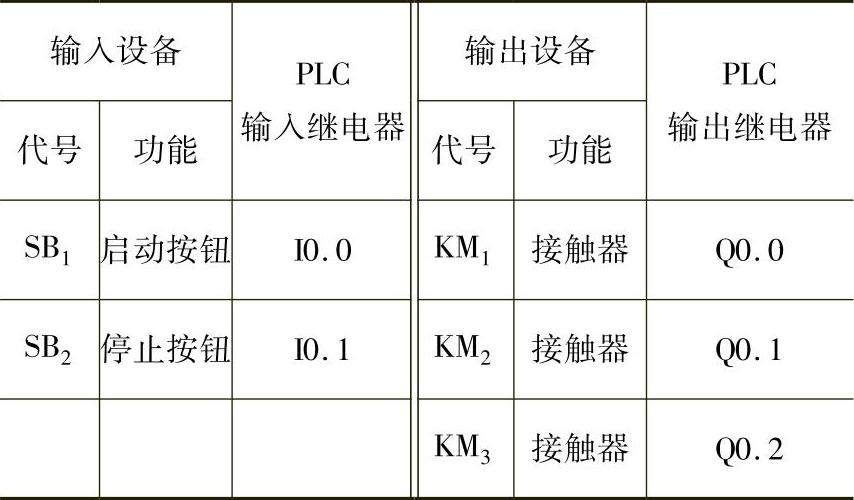

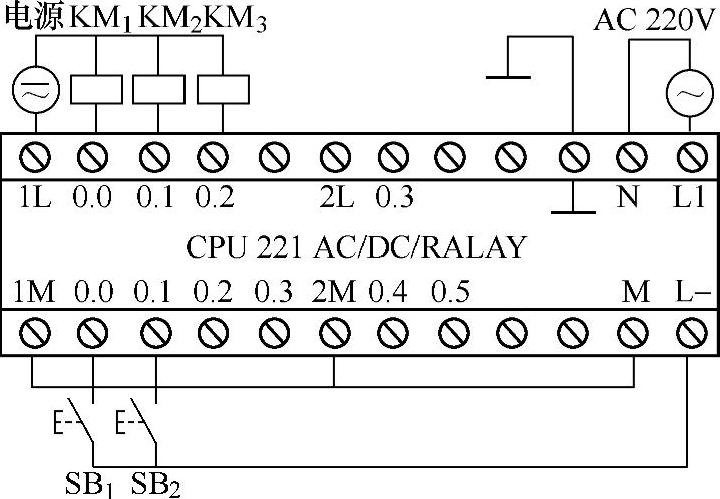

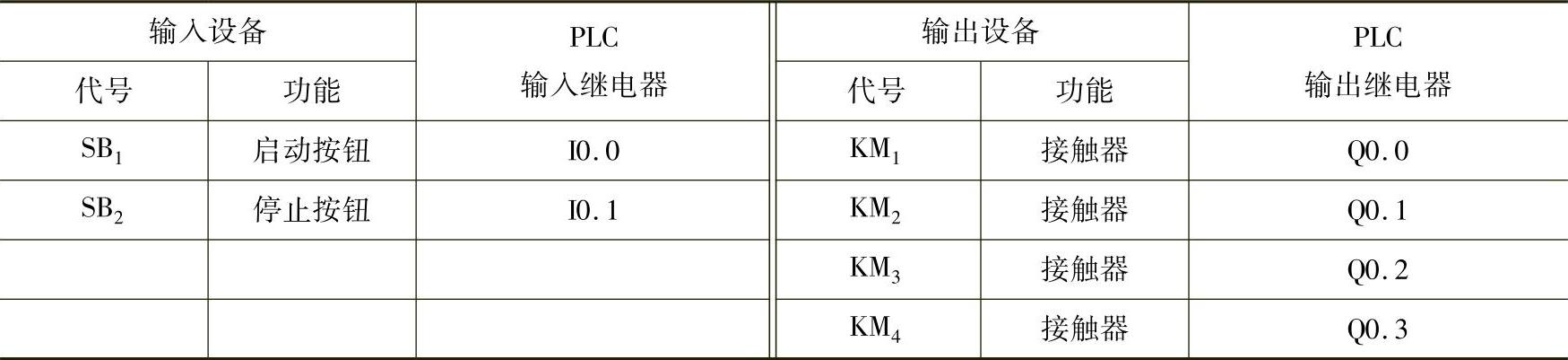

(2)PLC的I/O配置和实际接线图PLC的I/O配置见表4-59,其实际接线图如图4-249所示。

表4-59 PLC的I/O配置

图4-249 PLC的实际接线图

(3)PLC控制的梯形图程序PLC控制的梯形图程序如图4-250所示。图中电动机的启动和关断信号均为短信号。T38为断电延时定时器,其计时到设定值后,当前值停在设定值不再计时。T38的定时值设定为600,这使得再次按启动按钮I0.0时,T38不等于600的比较触点为闭合状态,M1能够正常启动。从图中可以看出,使用一些复杂指令,可以使程序变得简单。

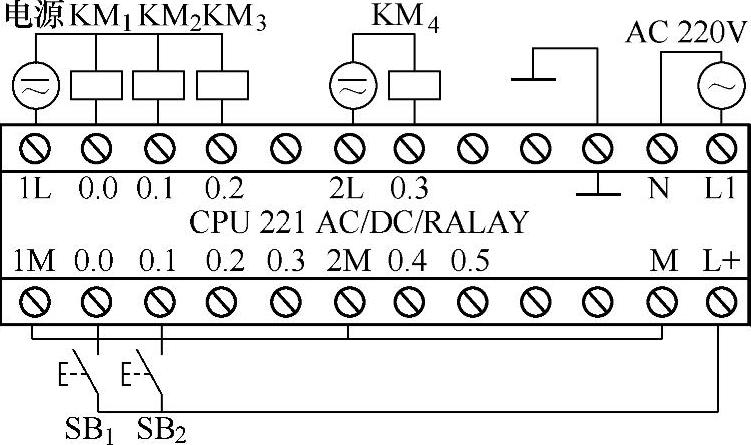

10.用移位寄存器指令编程的四台电动机M1~M4的顺序控制

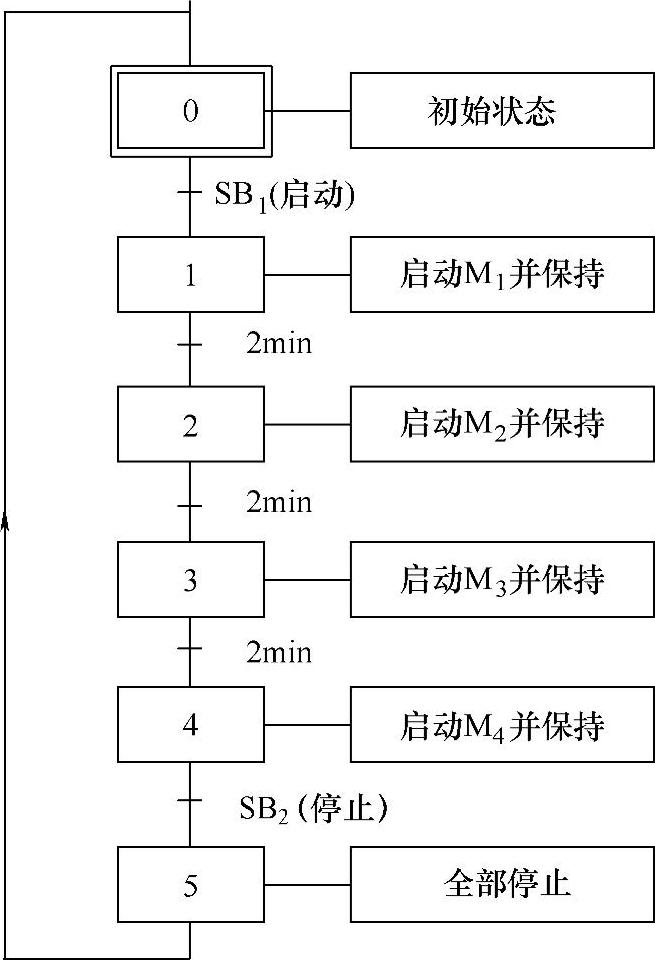

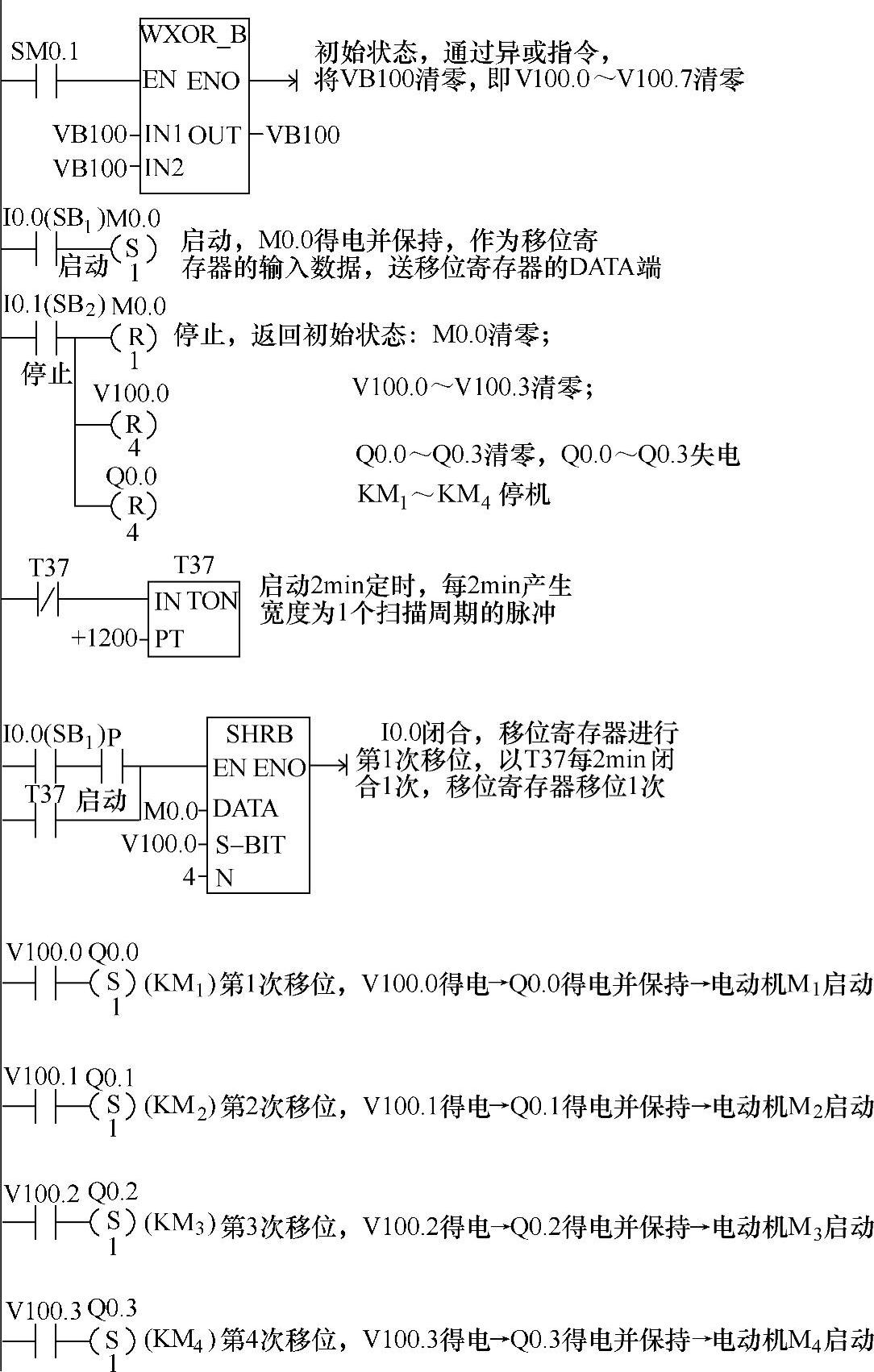

(1)控制要求 启动的顺序为M1→M2→M3→M4,顺序启动的时间间隔为2min。启动完毕,进入正常运行,直到停机。

(2)PLC的I/O配置及实际接线图PLC的I/O配置见表4-60;其实际接线图如图4-251所示。

(3)顺序功能图和梯形图 四台电动机M1、M2、M3、M4 PLC控制的顺序功能图如图4-252所示,其梯形图程序如图4-253所示。

图4-250 PLC控制的梯形图程序

表4-60 PLC的I/O配置

图4-251 PLC的实际接线图

图4-252 PLC控制的顺序功能图

图4-253 用移位寄存器指令实现四台电动机M1~M4顺序控制的梯形图程序

11.时间控制

在PLC控制系统中,时间控制用得非常多,其中大部分用于延时和定时控制。如在S7-200PLC内部就有3种类型的定时器和3个等级分辨率(1ms、10ms和100 ms)可以用于时间控制,用户在编程时会感到十分方便。

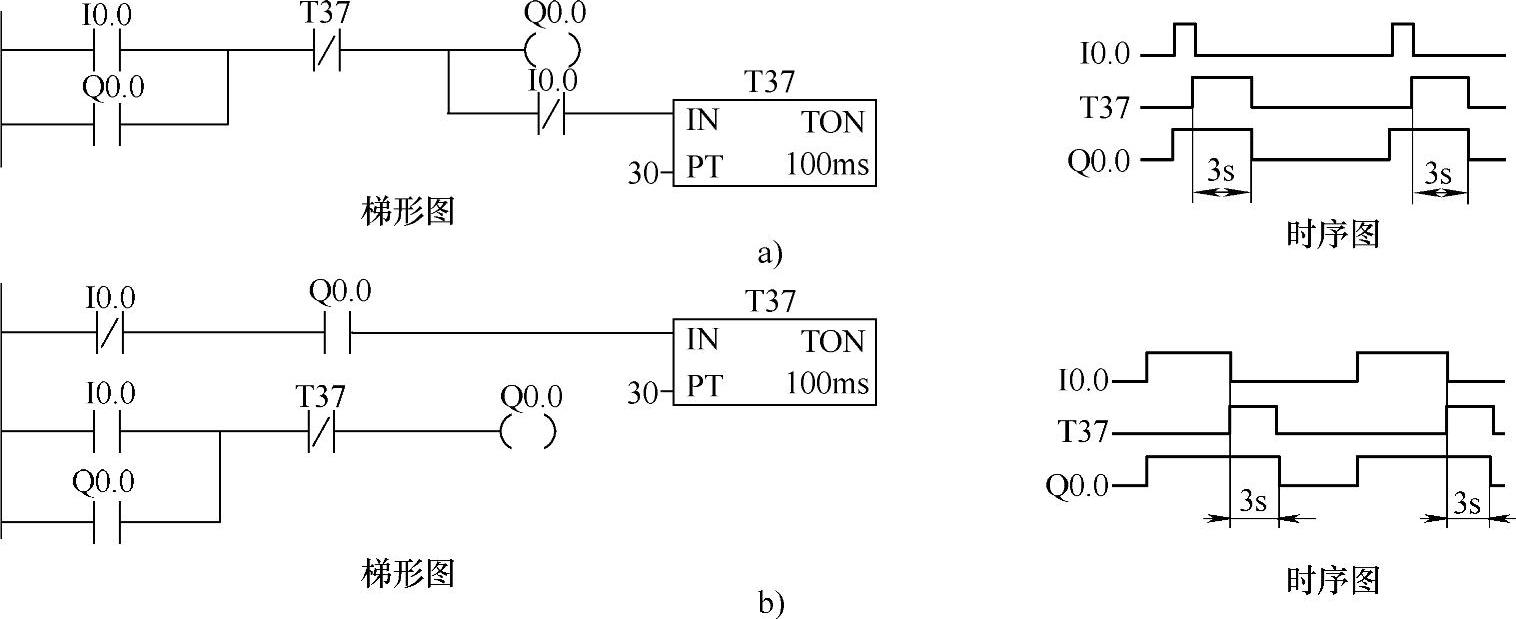

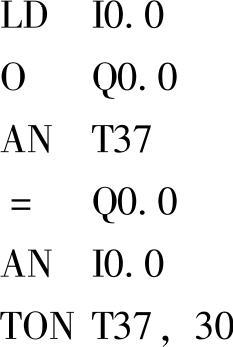

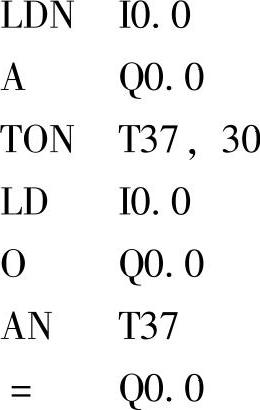

(1)瞬时接通/延时断开控制 瞬时接通/延时断开控制要求在输入信号有效时,马上有输出,而输入信号无效后,输出信号延时一段时间才停止,其梯形图和时序图如图4-254所示。在图4-254a中,当I0.0=ON时,输出Q0.0=0N并自锁;当I0.0=0FF时,定时器T37工作,定时3s后,定时器常闭触点断开,使输出Q0.0断开。在图4-254b中,当I0.0瞬间接通后断开,则Q0.0=ON且自锁;定时器T37工作3s后,定时器触点闭合,使输出Q0.0断开。

图4-254 瞬时接通/延时断开控制的梯形图和时序图

a)方法一 b)方法二

在图4-254中,定时器工作因为I0.0变为OFF后,Q0.0仍要保持得电状态3s,所以Q0.0的自锁触点是必需的。图4-254a和b的工作原理相同,只是梯形图结构不同。瞬时接通/延时断开控制的梯形图用断开延时定时器可以使程序更简单,读者可以自行编制其梯形图程序。图4-254梯形图对应的语句分别如下:

图4-254a的语句:

图4-254b的语句:

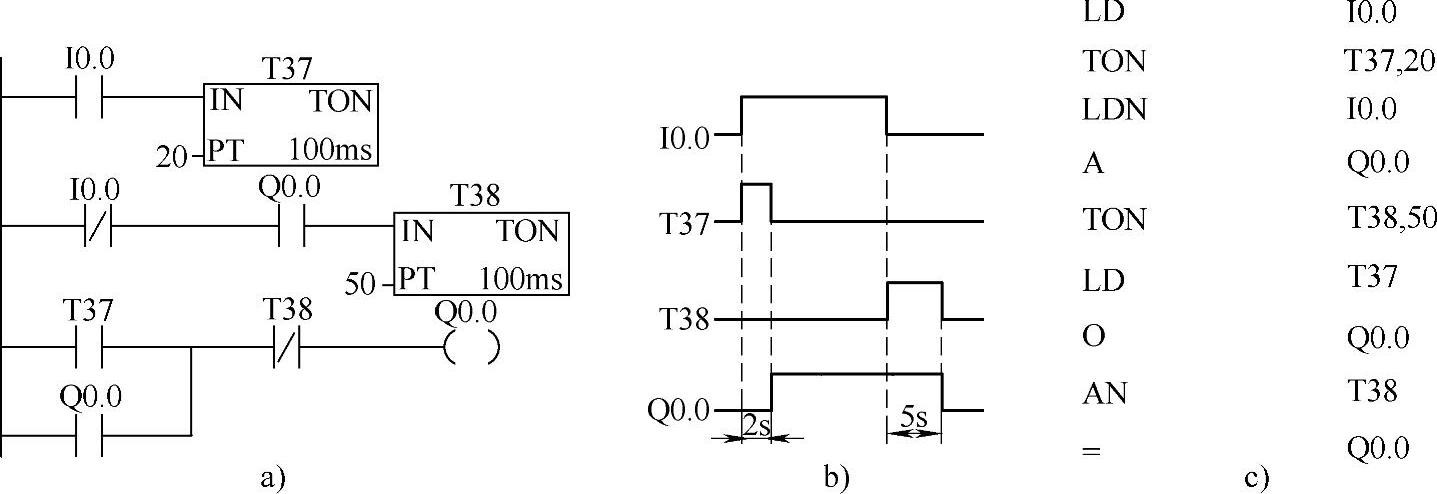

(2)延时接通/延时断开控制 延时接通/延时断开控制要求输入信号ON后,停一段时间后输出信号才ON;输入信号OFF后,输出信号延时一段时间才OFF。与瞬时接通/延时断开控制相比,该控制电路多加了一个输入延时。其梯形图、时序图和语句表程序如图4-255所示。图中T37延时2s作为Q0.0的启动条件,T38延时5s作为Q0.0的断开条件,两个定时器配合使用实现Q0.O的输出。

图4-255 延时接通/延时断开控制的梯形图、时序图和语句表程序

a)梯形图 b)时序图 c)语句表

使用T37和T38两个定时器的配合,来实现控制电路的功能,可以通过调整T37和T38的设定时间,得到需要的延时时间。延时接通/延时断开控制的梯形图用接通延时定时器和断开延时定时器可以使程序更简单。读者可以自行编制其梯形图程序。

(3)多个定时器组合实现长延时控制 有些控制场合延时时间长,超出了定时器的定时范围,称为长延时。长延时电路可以以小时(h)、分钟(min)作为单位来设定。长延时控制可以使用多个定时器组合方式实现,也可以采用定时器和计数器组合方式实现,使用计数器组合也可以实现时钟控制。

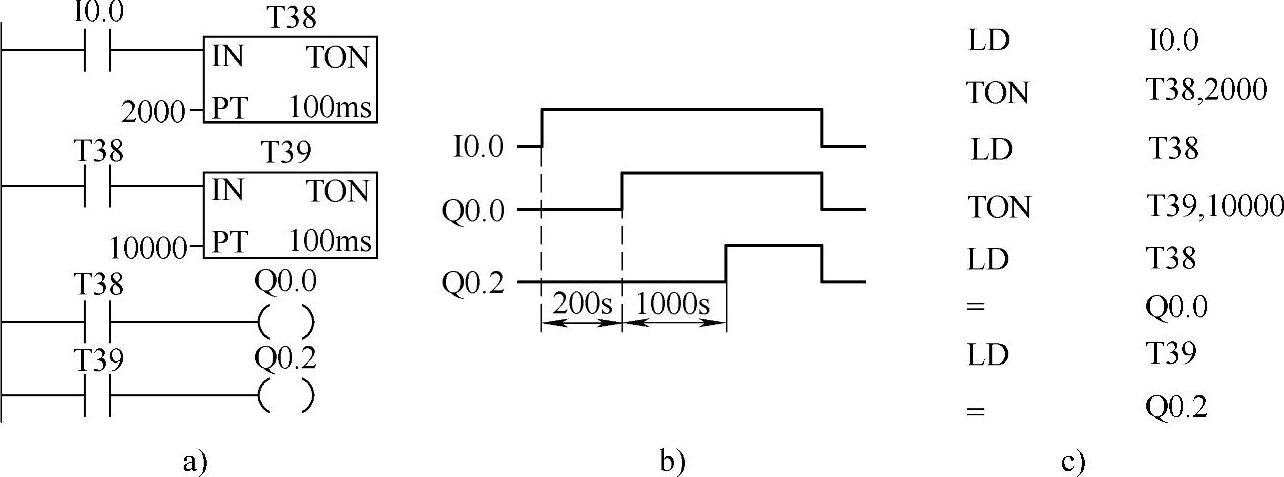

定时器串联组合实现长延时控制的梯形图、时序图和语句表程序如图4-256所示。图中Q0.0的接通是由定时器T38实现的;Q0.2的接通是由定时器T38与T39共同定时实现的。

图4-256 定时器串联实现长延时控制的梯形图、时序图和语句表程序

a)梯形图 b)时序图 c)语句表

在图4-256中,当输入I0.0端接通时,T38开始计时,经过200s后,其常开触点T38闭合,Q0.0接通;同时启动T39开始计时,经过1000s后,Q0.2接通。由此可见,T38和T39共同延时200s+1000s=1200s后QO.2接通。

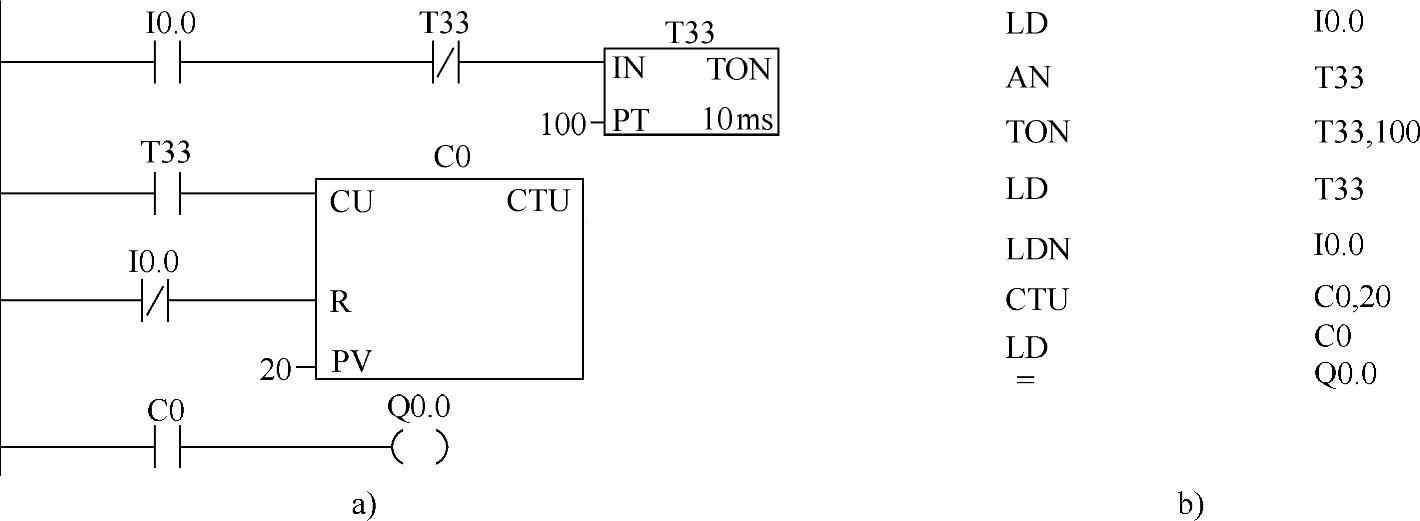

(4)定时器和计数器组合实现长延时控制 定时器和计数器组合实现长延时控制的梯形图和语句表如图4-257所示。图中,当输入I0.0端接通时,T33开始计时,经过1s后,其常开触点T33闭合,计数器C0开始递增计数;与此同时T33的常闭触点打开,T33断电;常开触点T33打开,计数器C0仅计数一次。而后T33开始重新计时,如此循环,……;当C0计数器经过1s×20=20s后,计数器C0有输出,其常开触点C0闭合,输出Q0.0接通。显然,输入I0.0端接通后,延时20s后输出Q0.0接通。

图4-257 定时器和计数器组合实现长延时控制的梯形图和语句表程序(https://www.xing528.com)

a)梯形图 b)语句表

由T33定时器和C0计数器组合实现长延时:由T33的1s定时器启动CO计数器计数,反复循环进行,到CO计数20次后,由于C0常开触点闭合,输出Q0.0接通实现20s长延时控制。

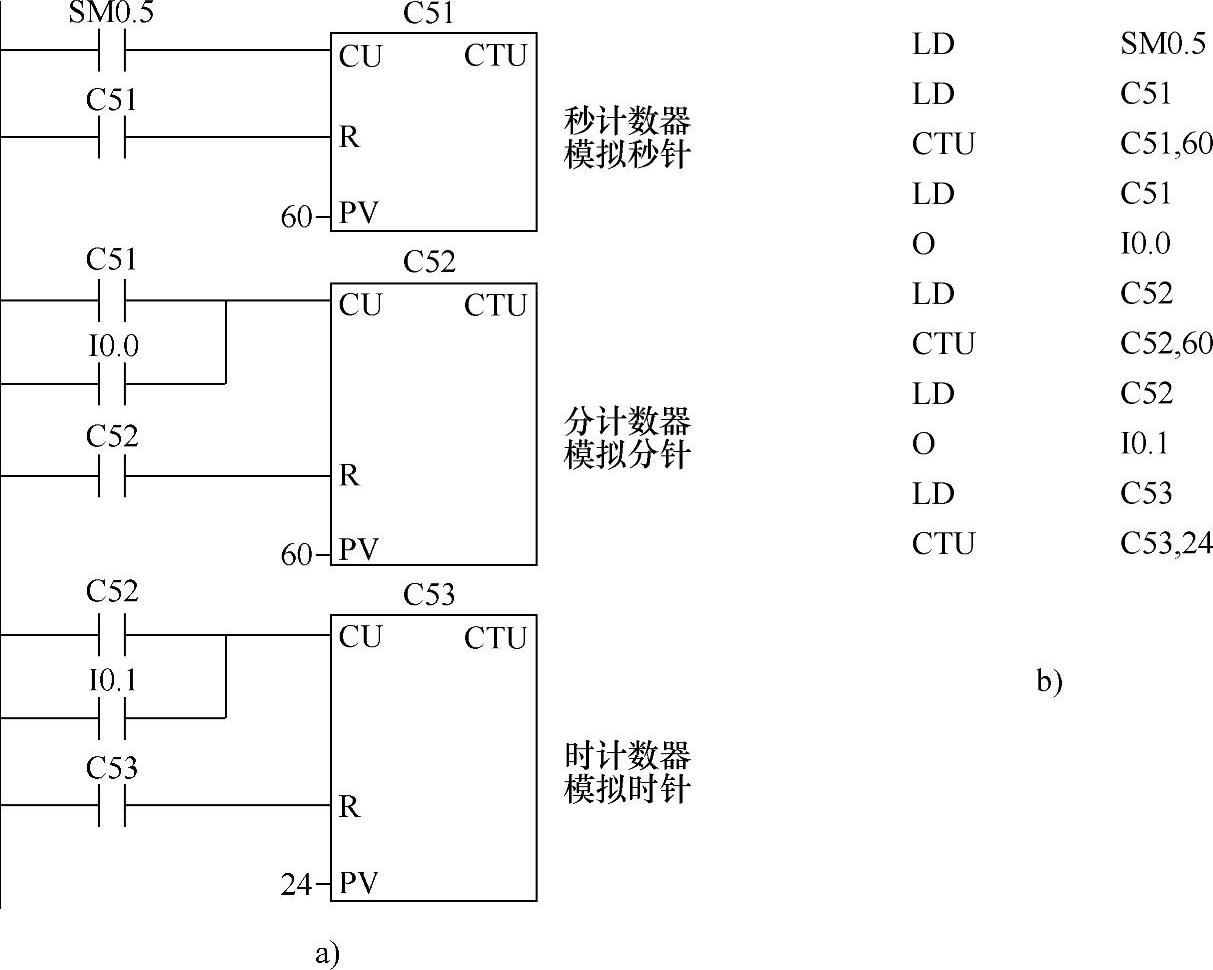

(5)计数器串联组合实现时钟控制 高精度时钟控制的梯形图和语句表如图4-258所示。秒脉冲特殊存储器SM0.5作为秒发生器,用于计数器C51的计数脉冲信号,当计数器C51的计数累计值达到设定值60次时(即为1min时)计数器位置“1”,即C51的常开触点闭合,该信号将作为计数器C52的计数脉冲信号;计数器C51的另一常开触点使计数器C51复位(称为自复位式)后,使计数器C51从0开始重新计数。相似地,计数器C52计数到60次时(即为1h时)其两个常开触点闭合,一个作为计数器C53的计数脉冲信号,另一个使计数器C52自复位,又重新开始计数;计数器C53计数到24次时(即为1天),其常开触点闭合,使计数器C53自复位,又重新开始计数,从而实现时钟功能。输入信号I0.1、I0.2用于建立期望的时钟设置,即调整分针、时针。

图4-258 高精度时钟控制的梯形图和语句表

a)梯形图 b)语句表

计数器串联组合实现时钟控制,实现24h(即1天)时钟控制,常称为高精度时钟控制,如果加入显示屏输出部分,就可以作为PLC电子时钟。

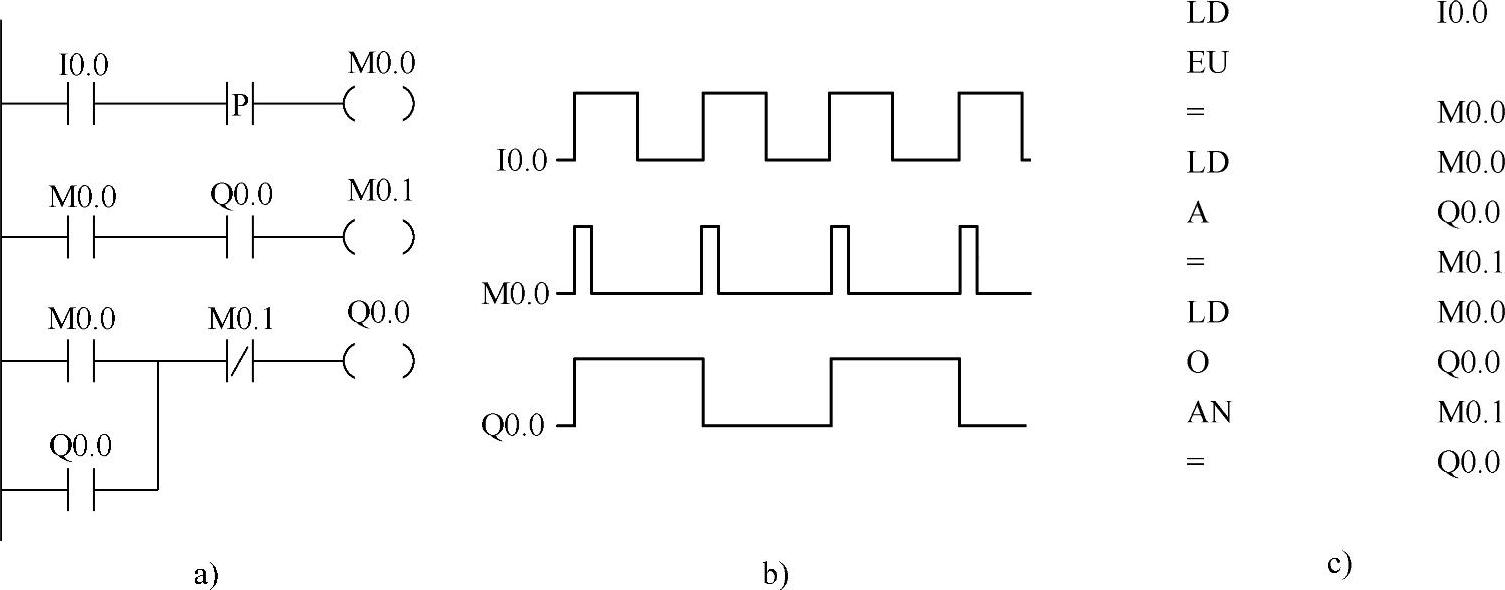

12.脉冲触发控制

脉冲触发控制在PLC控制中属于常见控制环节,可用微分操作指令或定时器实现。

(1)用微分操作指令实现脉冲触发 用微分操作指令 或

或 实现脉冲触发控制的梯形图、时序图及其语句表如图4-259所示。在输入I0.0的控制下,输出Q0.0不断实现翻转(ON/OFF…)。脉冲触发序列周期与输入信号I0.0的周期一致。

实现脉冲触发控制的梯形图、时序图及其语句表如图4-259所示。在输入I0.0的控制下,输出Q0.0不断实现翻转(ON/OFF…)。脉冲触发序列周期与输入信号I0.0的周期一致。

用基本微分操作指令 或

或 实现触发脉冲控制,程序简单,运行效率高,占用机时少,是非常适用的控制形式。

实现触发脉冲控制,程序简单,运行效率高,占用机时少,是非常适用的控制形式。

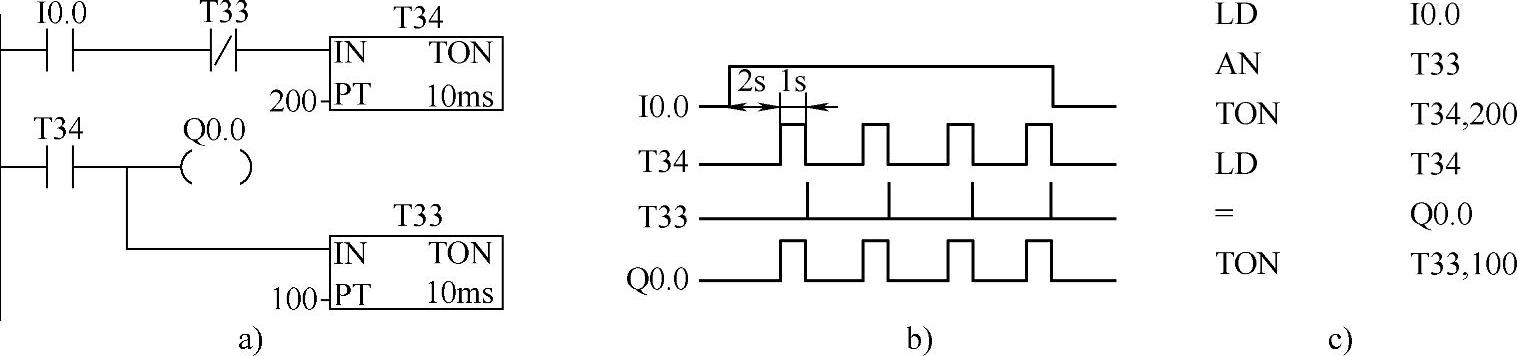

(2)用定时器实现周期脉冲触发控制 利用定时器实现周期脉冲触发,且可根据需要灵活改变占空比。

用两个定时器产生脉冲触发的梯形图、时序图及其语句表如图4-260所示。当输入I0.0接通时,输出Q0.0为脉冲序列,接通和断开交替进行。接通时间为1s,由定时器T33设定;断开时间为2s,由定时器T34设定。

图4-259 用微分操作指令实现脉冲触发的梯形图、时序图及其语句表

a)梯形图 b)时序图 c)语句表

图4-260 用两个定时器产生脉冲触发的梯形图、时序图及其语句表

a)梯形图 b)时序图 c)语句表

周期脉冲触发控制程序也叫做闪烁控制程序(又称为振荡控制程序)。改变两个定时器T33和T34的时间常数,可以改变脉冲周期和占空比,是非常简捷适用的脉冲触发控制程序。

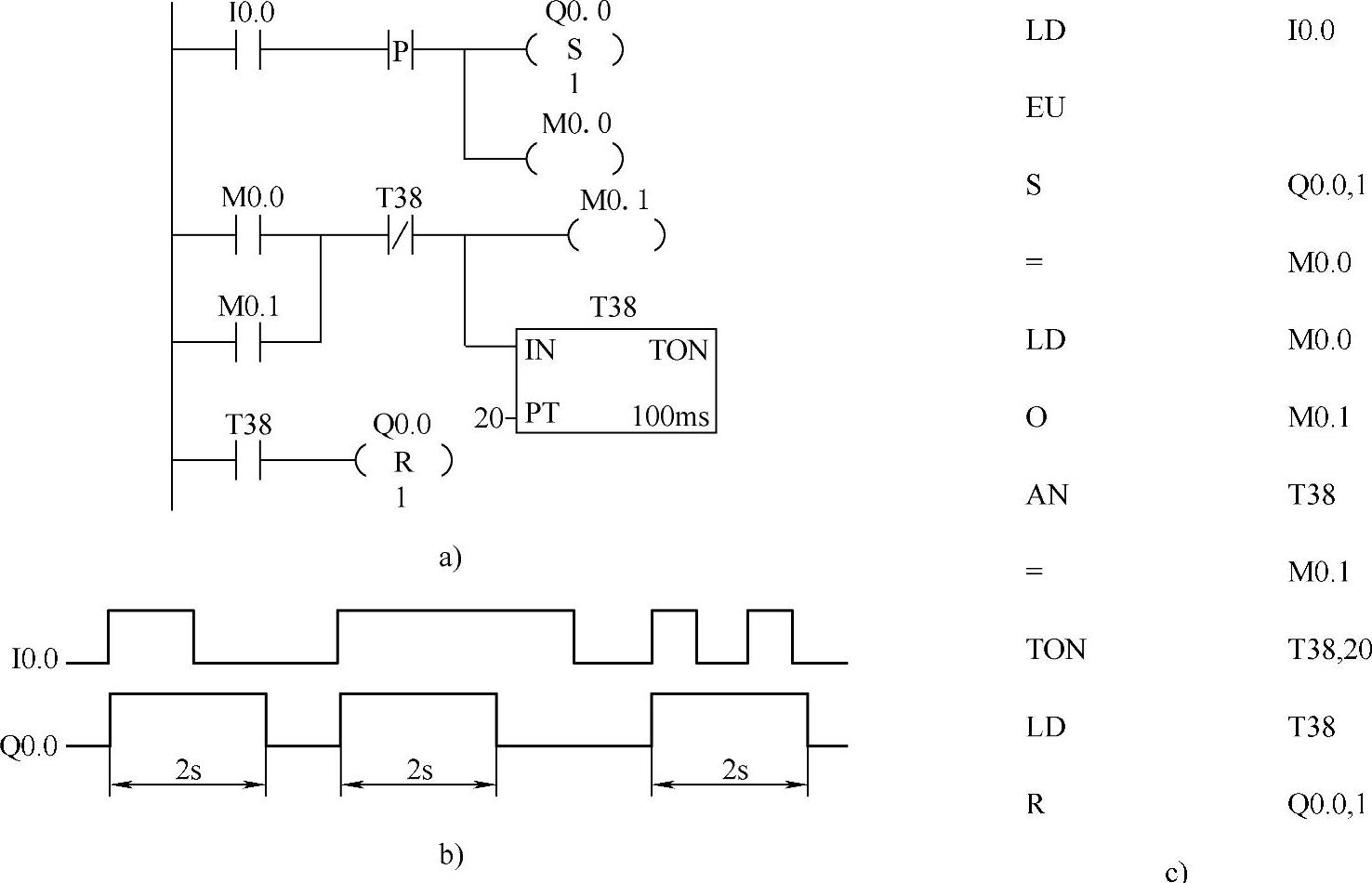

(3)用定时器实现脉宽可控的脉冲触发控制 在输入信号宽度不规范的情况下,如果需要脉冲宽度可控的触发脉冲,如何实现?这可以在周期脉冲触发控制程序的基础上,增加上升沿脉冲指令和S/R指令,结合定时器可以在输入信号宽度不规范的情况下,产生一个脉冲宽度固定的脉冲序列,该脉冲宽度通过改变定时器设定值PT进行调节。

使用定时器产生脉宽固定触发脉冲的梯形图、时序图及其语句表如图4-261所示。该图中使用了上升沿脉冲指令和S/R指令,设定Q0.0的开启和关断条件,使其不论在I0.0的宽度大于或小于2s,都可以使Q0.0的宽度为2s。然后让定时器T38的计时输入逻辑在上升沿脉冲宽度小于设定脉冲宽度时,对输入脉冲宽度进行扩宽;在上升沿脉冲宽度大于设定脉冲宽度时,对输入脉冲宽度进行截取;在两个上升沿脉冲之间的距离小于设定脉冲宽度时,对后产生的上升沿脉冲无效。此三种情况见图4-261b所示时序图;T38在计时到后产生一个信号复位Q0.0,然后自复位。

应用了微分上升沿 指令,将I0.0的不规则输入信号,转化为瞬时触发信号,通过S/R指令将Q0.0置位或复位,Q0.0置位时间长短由定时器T38设定值PT的大小决定,因此Q0.0的宽度不受I0.0接通时间长短的影响。

指令,将I0.0的不规则输入信号,转化为瞬时触发信号,通过S/R指令将Q0.0置位或复位,Q0.0置位时间长短由定时器T38设定值PT的大小决定,因此Q0.0的宽度不受I0.0接通时间长短的影响。

13.分频控制

在许多控制场合,需要对控制信号进行分频,常见的有二分频、四分频控制等。二分频控制即是将诸如输入信号脉冲I0.1分频输出,使输出脉冲Q0.0为I0.1的二分频。

图4-261 使用定时器产生脉宽固定触发脉冲的梯形图、时序图及其语句表

a)梯形图 b)时序图 c)语句表

二分频电路的梯形图、时序图及其语句表如图4-262所示。当输入I0.1在t1时刻接通(ON)时,内部标志位存储器M0.0上将产生单脉冲。然而输出映像寄存器Q0.0在此之前并未得电,其对应的常开触点处于断开状态。因此,扫描程序至第2行时,尽管M0.0得电,内部标志位存储器M0.2也不可能得电。扫描至第3行时,Q0.0得电并自锁。此后这部分程序虽多次扫描,但由于M0.0仅接通一个扫描周期,M0.2不可能得电。Q0.0对应的常开触点闭合,为M0.2的得电做好了准备。等到t2时刻,输入I0.1再次接通(ON)时,M0.0上再次产生单脉冲。因此,在扫描第2行时,内部标志位存储器M0.2条件满足得电,M0.2对应的常闭触点断开。执行第3行程序时,输出映像寄存器Q0.0断电,输出信号消失。以后,虽然I0.1继续存在,但由于M0.0是单脉冲信号,虽多次扫描第3行,输出映像寄存器Q0.0也不可能得电。在t3时刻,输入I0.1第三次出现(ON),M0.0上又产生单脉冲,输出Q0.0再次接通。t4时刻,输出Q0.0再次断电,……,得到输出正好是输入信号的二分频。这种逻辑每当有控制信号时,就将状态翻转(ON→OFF→ON→OFF→…),因此也可用作脉冲发生器。

图4-262 二分频电路的梯形图、时序图及其语句表

a)梯形图 b)时序图 c)语句表

用微分上升沿 指令和两个内部标志位存储器M0.0与M0.2将规则频率的I0.1输入信号,转化为脉宽为I0.1两倍的Q0.0信号输出。

指令和两个内部标志位存储器M0.0与M0.2将规则频率的I0.1输入信号,转化为脉宽为I0.1两倍的Q0.0信号输出。

14.报警控制

故障报警控制是电气自动控制系统中不可缺少的重要环节,也是PLC控制系统中的常用环节。标准的报警功能应该是声光报警;报警控制方式有单故障报警控制与多故障报警控制。

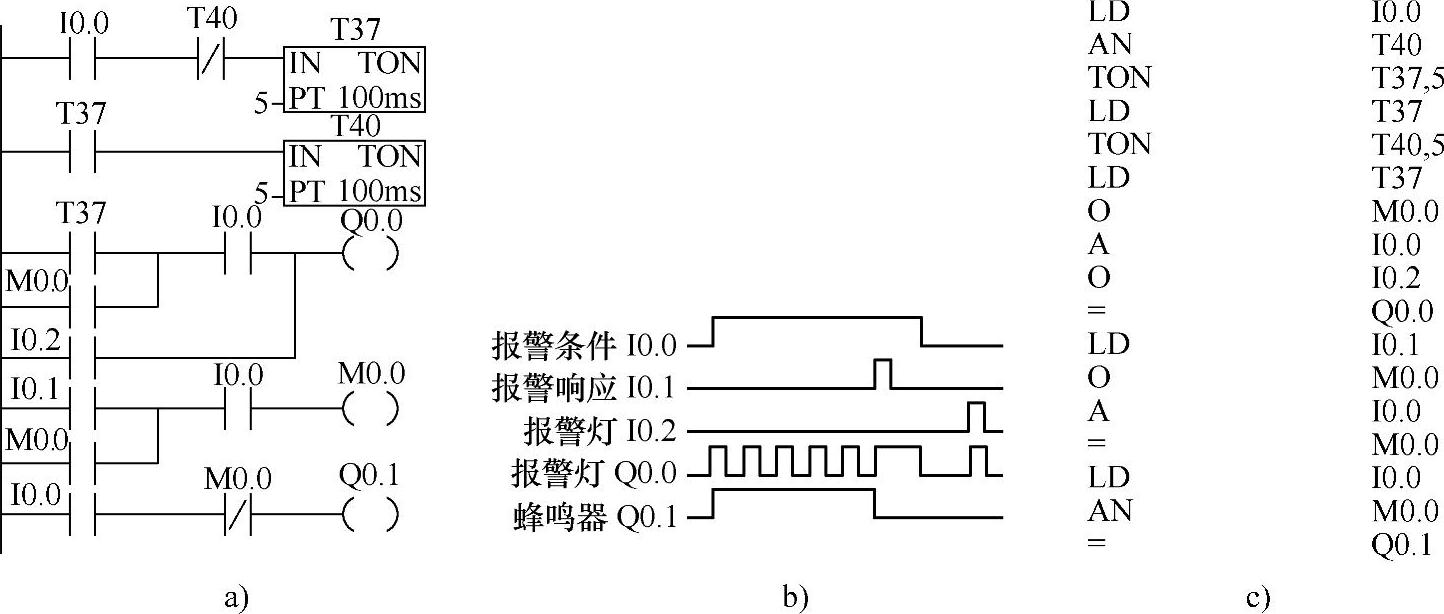

(1)单故障报警控制 单故障报警控制为用蜂鸣器和报警灯对一个故障实现的声光报警控制。单故障报警控制的梯形图、时序图及其语句表如图4-263所示。输入端子I0.0为故障报警输入条件,即I0.0=ON要求报警。输出Q0.0为报警灯,Q0.1为报警蜂鸣器。输入条件I0.1为报警响应。I0.1接通后,Q0.0报警灯从闪烁变为常亮,同时Q0.1报警蜂鸣器关闭。输入条件I0.2为报警灯的测试信号。I0.2接通,则Q0.0接通。

图4-263 单故障报警控制的梯形图、时序图及其语句表

a)梯形图 b)时序图 c)语句表

用定时器T37和定时器T40构成振荡控制程序,当故障报警条件I0.0接通后,每0.5s Q0.0和Q0.1通断声光报警一次,反复循环,直到报警结束。

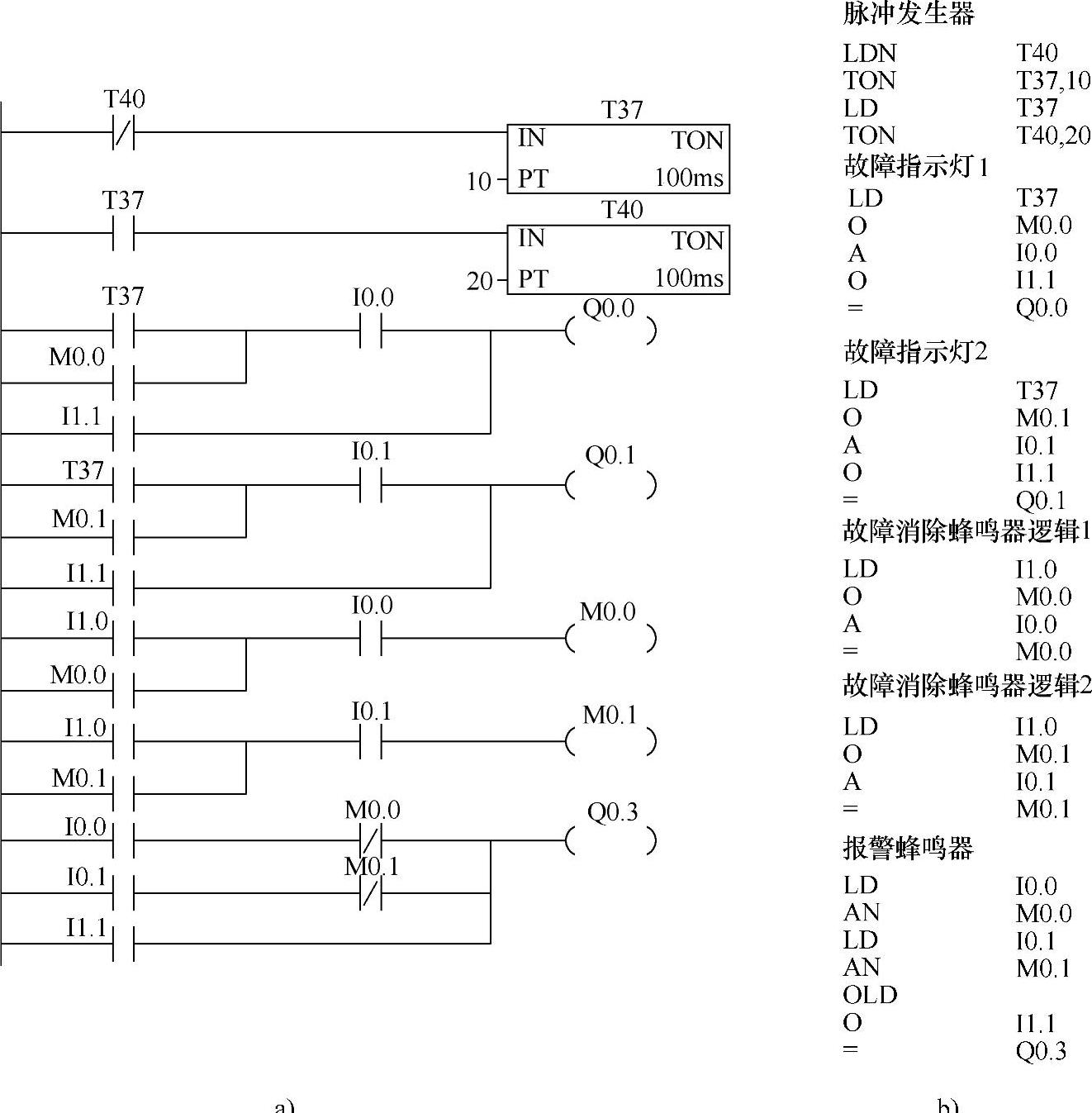

(2)多故障报警控制 在实际的工程应用中,出现的故障可能不仅一个,而是多个,这时的报警控制程序与单个故障的报警程序不一样。在声光多故障报警控制中,一种故障要对应于一个指示灯,而蜂鸣器只要共用一个就可以了,因此,程序设计时要将多个故障共用一个蜂鸣器鸣响。

两种故障标准报警控制的梯形图及其语句表如图4-264所示。图中故障1用输入信号I0.0表示;故障2用I0.1表示;I1.0为消除蜂鸣器按钮;I1.1为试灯、试蜂鸣器按钮。故障1指示灯用信号Q0.0输出;故障2指示灯用信号Q0.1输出;Q0.3为报警蜂鸣器输出信号。

在两种故障标准报警控制梯形图程序设计中,关键是当任何一种故障发生时,按消除蜂鸣器按钮后,不能影响其他故障发生时报警蜂鸣器的正常鸣响。该程序由脉冲触发控制、故障指示灯、蜂鸣器逻辑控制和报警控制电路四部分组成,采用模块化设计,值得读者在实际使用时参考。照此方法可以设计实现更多的故障报警控制。

15.计数控制

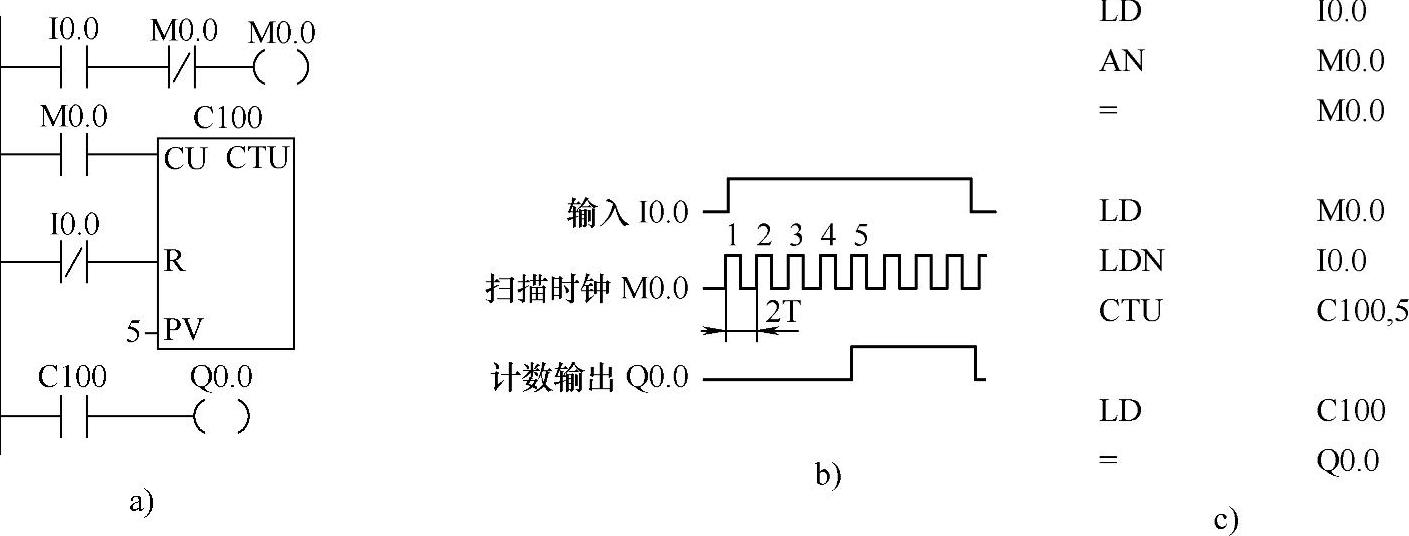

(1)扫描计数控制 在某些应用场合下需要计算扫描次数,一般可采用扫描计数控制程序来实现。

扫描计数控制的梯形图、时序图及其语句表如图4-265所示。输入I0.0接通后,内部标志位存储器M0.0每隔一个扫描周期接通一次,扫描周期用T表示。计数器C100对扫描次数进行计数,达到设定值时计数器C100有输出,其常开触点C100接通,输出映像寄存器Q0.0启动。

使用内部标志位存储器M0.0和计数器C100计数PLC内部扫描次数,程序简单适用,能很好地满足工程应用的需要。

图4-264 两种故障标准报警控制的梯形图及其语句表

a)梯形图 b)语句表

图4-265 扫描计数控制的梯形图、时序图及其语句表

a)梯形图 b)时序图 c)语句表

(2)6位数计数控制S7-200 PLC计数器的计数值范围为-32767~32767,计数位数不超过5位数,如果要进行6位数计数,需要将计数器串联构成6位加法计数器。

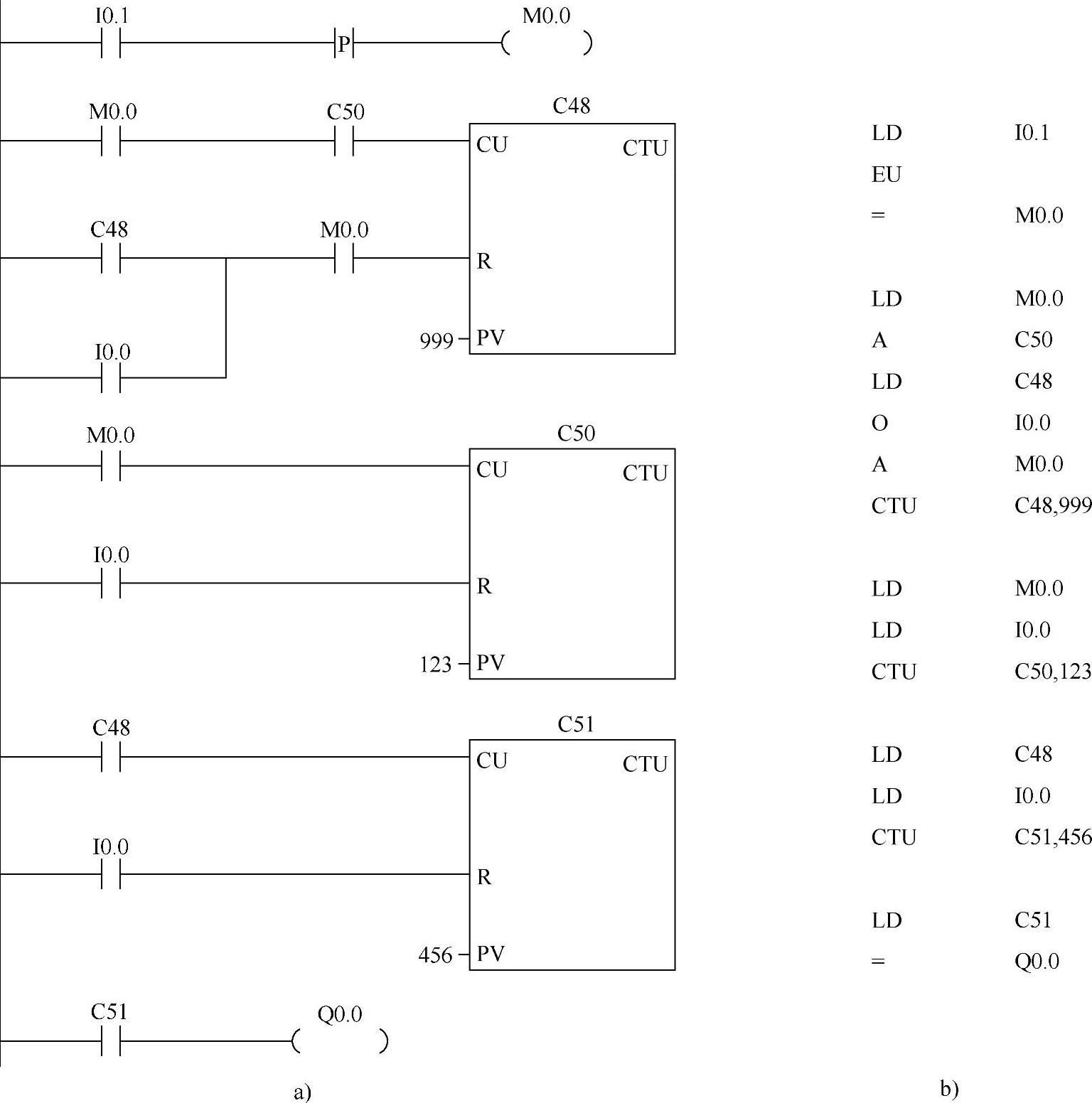

某6位数计数控制的梯形图及其语句表如图4-266所示,其构成的6位数是456123。计数器输入脉冲I0.1,复位输入脉冲I0.0,当计数脉冲I0.1满123次后,C50计数器的常开触点C50接通,C48计数器在脉冲I0.1到来时计数,当C48计数器计满1000次后,C51计数器计数一次,而后C48再计满1000次后,C51计数一次,直到C51计数满456次,即共计数满456×(999+1)+123=456123次后,输出Q0.0接通。

图4-266 某6位数计数控制的梯形图及其语句表

a)梯形图 b)语句表

将C48和C5l计数器串联得到的计数次数,再与C50计数次数相加。C48计数器计满1000次后,由其常开触点C48与M0.0共同复位,构成循环计数,叫做循环计数器。

16.顺序控制

顺序控制在工业控制系统中应用十分广泛。传统的“继电器-接触器”控制只能进行一些简单控制,且整个系统十分笨重庞杂,接线复杂,故障率高;对于有些更复杂的控制甚至根本实现不了。而用PLC进行顺序控制则变得轻松简便,可以用各种不同指令,编写出形式多样、简洁清晰的控制程序。即使一些非常复杂的控制也变得十分简单。

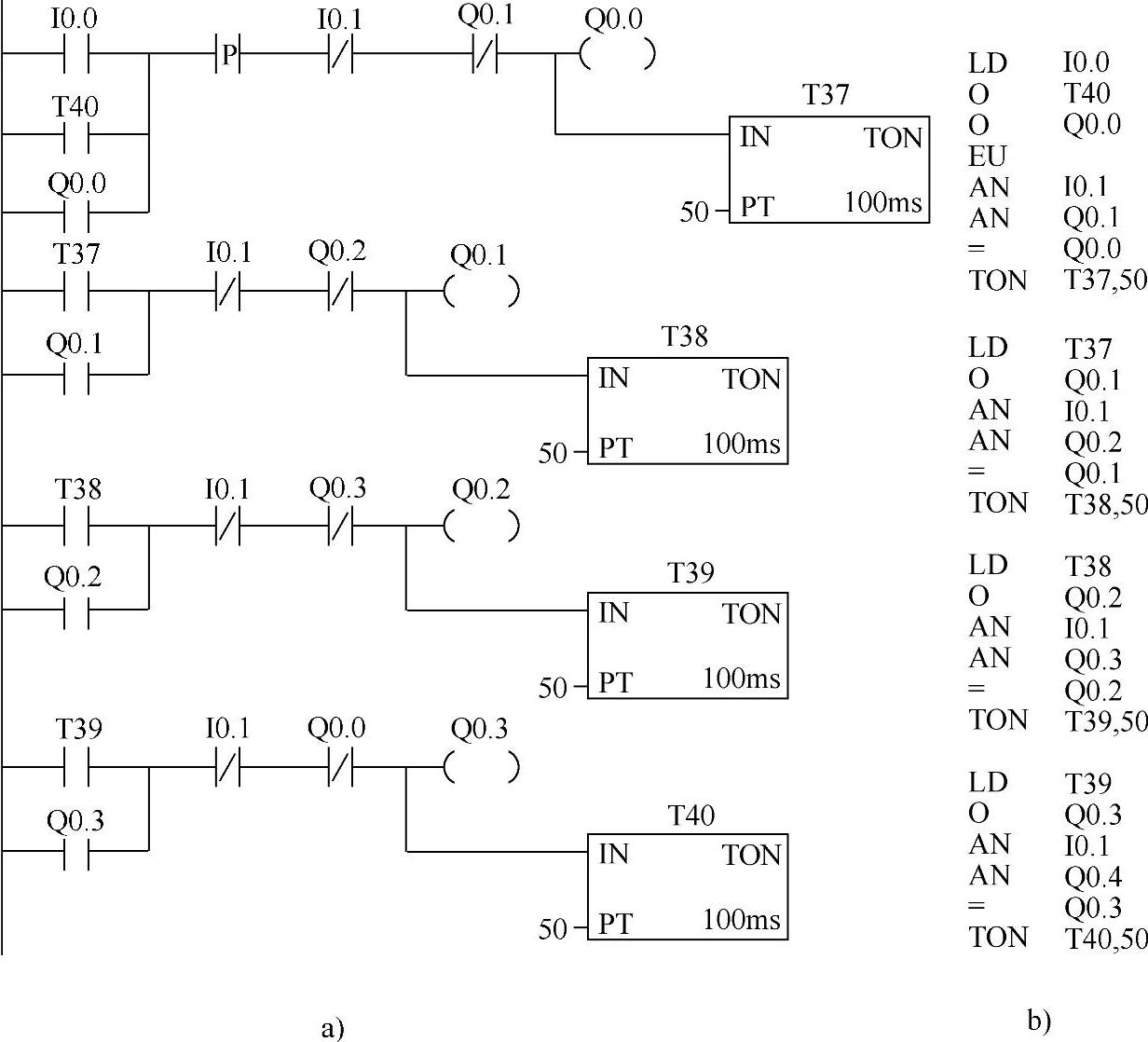

(1)用定时器实现时间顺序控制 用定时器可对被控对象实现时间顺序启停控制,用定时器编写的实现时间顺序控制的梯形图和语句表如图4-267所示。当I0.0总启动开关闭合后,Q0.0先接通;经过5s后Q0.1接通,同时将Q0.0断开;再经过5s后Q0.2接通,同时将Q0.1断开;又经过5s后Q0.3接通,同时将Q0.2断开;再经过5s又将Q0.0接通,同时将Q0.3断开;……。如此循环往复,实现了时间顺序启动/停止的控制。

图4-267 用定时器编写的实现时间顺序控制的梯形图和语句表

a)梯形图 b)语句表

用定时器实现时间顺序控制的实质就是运用定时器的定时与延时功能,在不同时间点上实现被控对象的启停。

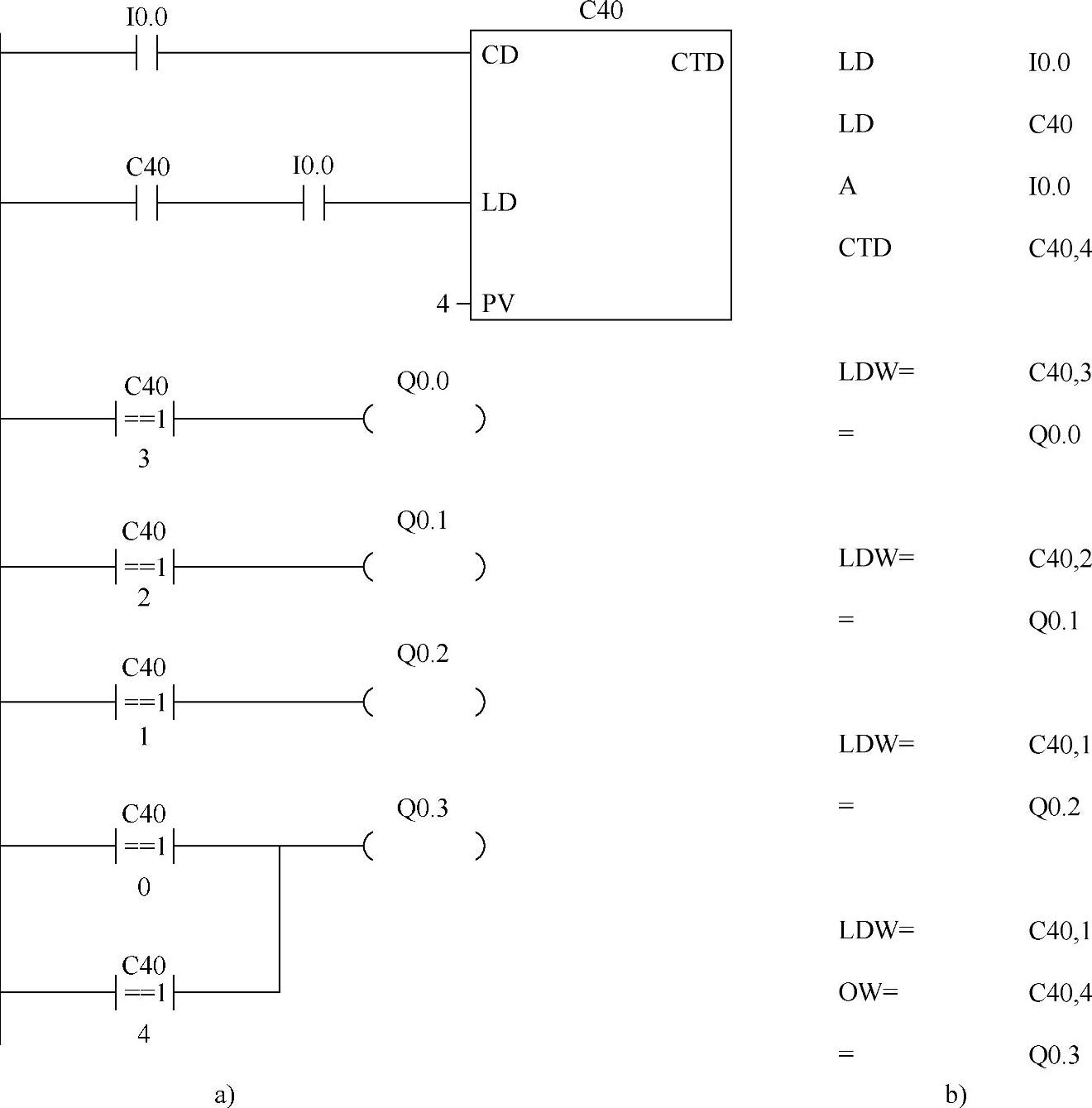

(2)用计数器实现顺序控制 用计数器减1计数的原理,可对被控对象实现顺序启停控制。用计数器实现顺序控制的梯形图和语句表如图4-268所示。当I0.0第一次闭合时Q0.0接通;第二次闭合时Q0.1接通;第三次闭合时Q0.2接通;第四次闭合时Q0.3接通,同时将计数器复位;又开始了下一轮计数,如此往复,实现了顺序控制。这里I0.0既可以是手动开关,也可以是内部定时时钟脉冲,后者可实现自动循环控制。程序中还使用了比较指令,只有当计数值等于比较常数时相应的输出才接通。所以每一个输出只接通一拍,且当下一输出接通时上一输出即断开。

利用减1计数器C40进行计数,由控制触点I0.0闭合的次数,驱动计数器计数,结合比较指令,将计数器的计数过程中间值与给定值比较,确定被控对象在不同计数点上的启停,从而实现控制各输出接通的顺序。

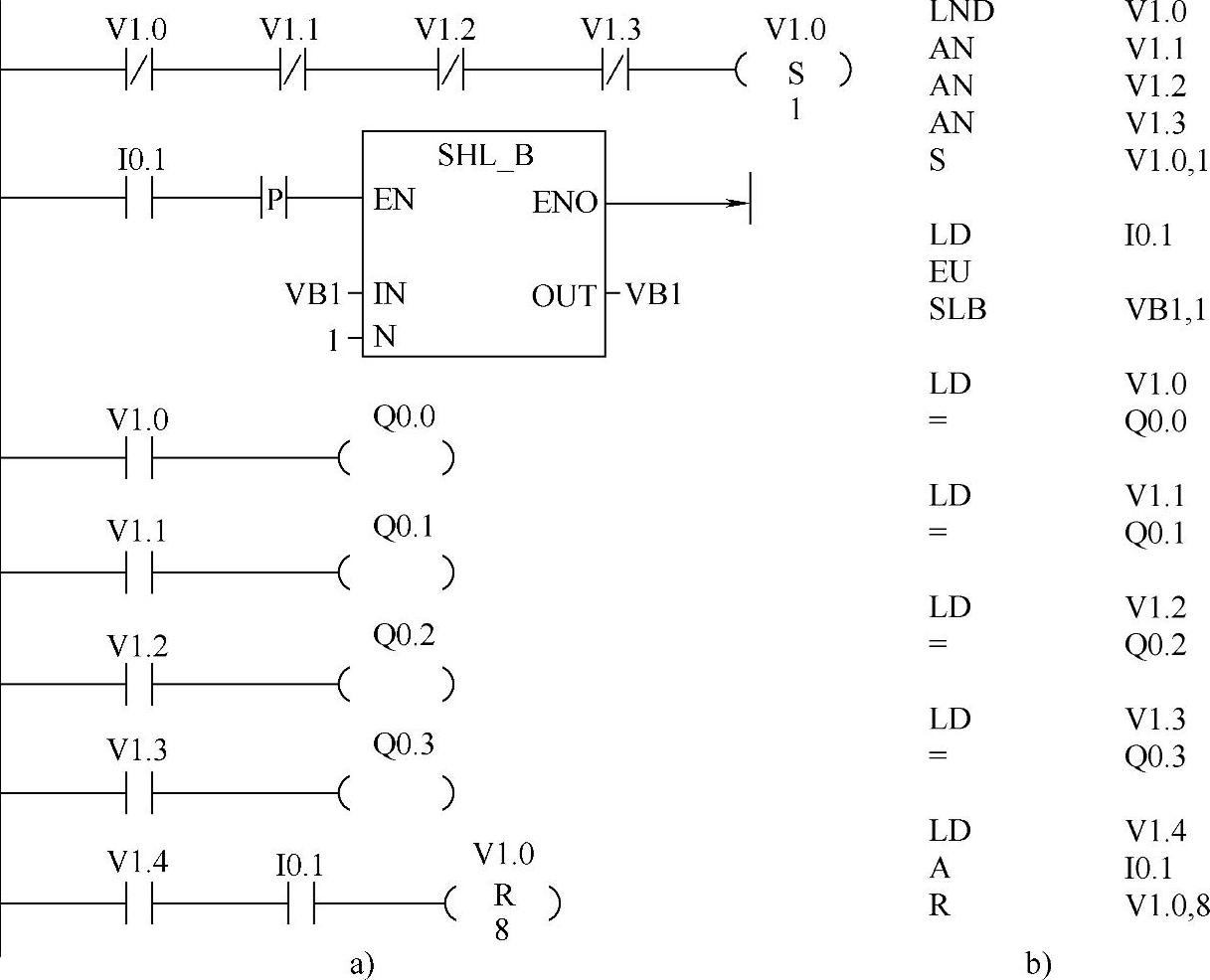

(3)用移位指令实现顺序控制 用移位指令将移位数据存储单元中的数据位移动,当某数据位为“1”时,利用该位启动其后的输出,对被控对象实现顺序启停控制。

用左移移位指令编写的顺序控制梯形图和语句表如图4-269所示。利用一个开关触点I0.1实现对输出映像寄存器Q0.0、Q0.1、Q0.2和Q0.3的顺序控制。I0.1为移位脉冲控制触点,I0.1每闭合一次VB1左移一位。当VB1前4位初始值为0时,VB1的第零位置为1,即V1.0为1,此时输出Q0.0被接通;当I0.1第一次闭合时VB1左移一位1,于是VB1中V1.1接通,使输出Q0.1被接通,同时V1.0断开。此后I0.1每闭合一次,VB1置位的1左移一位,使VB1的一位接通,从而接通一个输出端子。如此实现了将各输出顺序接通与断开。当I0.1第三次闭合时,Q0.3被接通;当I0.1第四次闭合时,将V1.0各位复位,于是又开始了新一轮循环。

图4-268 用计数器实现顺序控制的梯形图和语句表

a)梯形图 b)语句表

图4-269 用左移移位指令编写的顺序控制梯形图和语句表

a)梯形图 b)语句表

用左移位指令将移位数据存储单元中的数据位左移,利用左移的位启动其后的输出,确定被控对象在不同移位点上的启停。

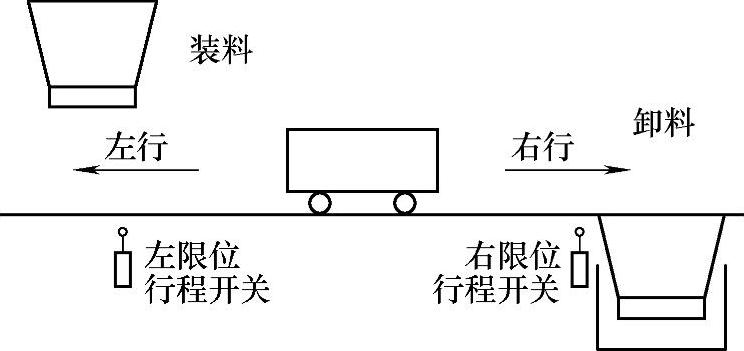

(4)用顺序控制功能指令实现顺序控制 运料小车的行程控制示意图如图4-270所示,控制要求如下:

1)初始位置,小车在左端,左限位行程开关SQ1被压下。

2)按下启动按钮SB1,小车开始装料。

3)8s后装料结束,小车自动开始右行,碰到右限位行程开关SQ2后,停止右行,开始卸料。

4)5s后卸料结束,小车自动左行,碰到左限位行程开关SQ1后,停止左行,开始装料。

图4-270 运料小车的行程控制示意图

5)延时8s后,装料结束,小车自动右行,……,如此循环;直到按下停止按钮SB2,在当前循环完成后,小车结束工作。

编程元件地址分配见表4-61。

表4-61 编程元件地址分配

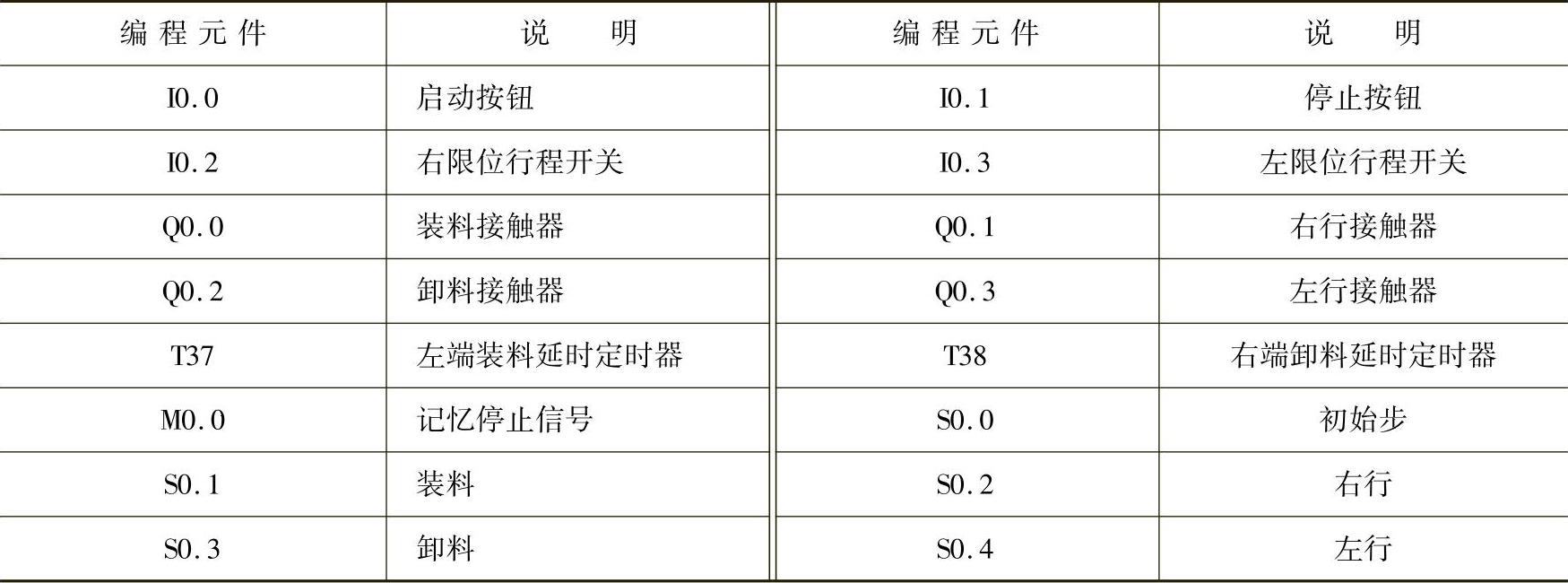

运料小车的状态流程图和梯形图如图4-271所示。当按下启动按钮时,I0.0接通,活动步从S0.0变为S0.1,接通装料接触器Q0.0,小车开始装料,同时装料延时定时器T37开始计时;当T37计时到,T37的动合触点闭合,活动步从S0.1变为S0.2,接通右行接触器Q0.1,小车开始右行;碰到右限位行程开关I0.2,活动步从S0.2转换为S0.3,接通卸料接触器Q0.2,小车开始卸料,同时启动卸料延时定时器T38开始计时;当T38计时时间到,活动步从S0.3转换为S0.4,接通左行接触器Q0.3,小车开始左行;碰到左限位行程开关I0.3,活动步从S0.1转换为S0.1,重新开始装料;……;如此循环。若要停止装、卸料,则按下I0.1,小车停止工作。

17.循环控制

循环控制也是PLC控制的常见环节,如循环计数控制、周期连续进行的顺序控制等均属循环控制范畴,属于基本控制环节,诸如彩灯闪亮循环控制。

用PLC实现彩灯闪亮控制,具有结构简单、变换形式多样、价格低的特点,应用广泛。彩灯控制变换形式主要有三种,长通类、变换类和流水类。长通类是指彩灯照明或衬托底色作用,一旦彩灯接通,将长时间亮,没有闪烁;变换类是指彩灯的定时控制作用,彩灯时亮时灭,形成需要各种变换,如字形变换、色彩变换、位置变换等,其特点是定时通断,频率不高;流水类是指彩灯变换速度快,犹如行云流水、星光闪烁,其特点虽也是定时通断,但频率较高。对长通类亮灯,控制简单,只需一次接通或断开,属一般控制;对变换类和流水类闪亮,则要按预定节拍产生一个“环形分配器”,这个环形分配器控制彩灯按预设频率和花样变换闪亮。

图4-271 运料小车的状态流程图和梯形图

a)状态流程图 b)梯形图

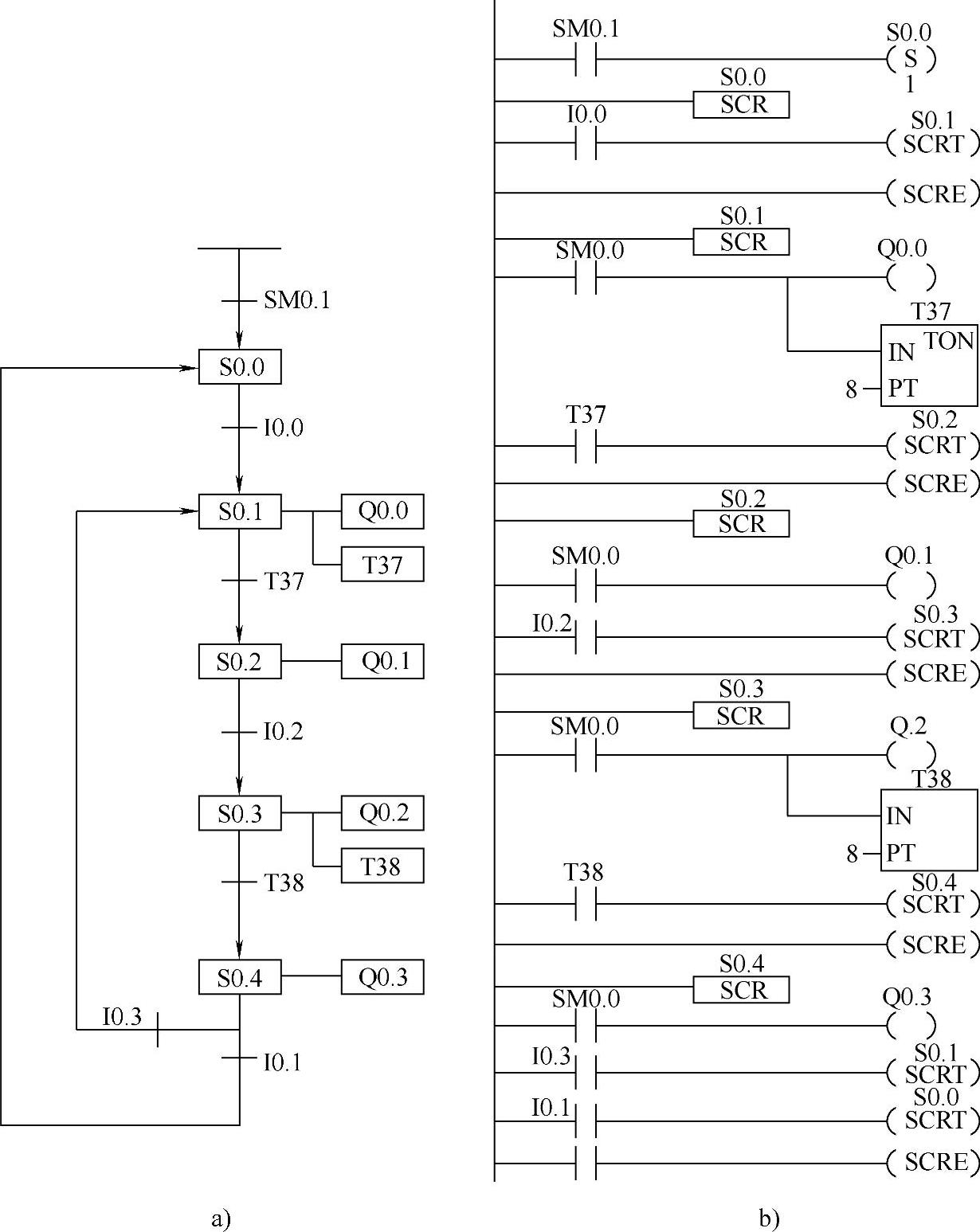

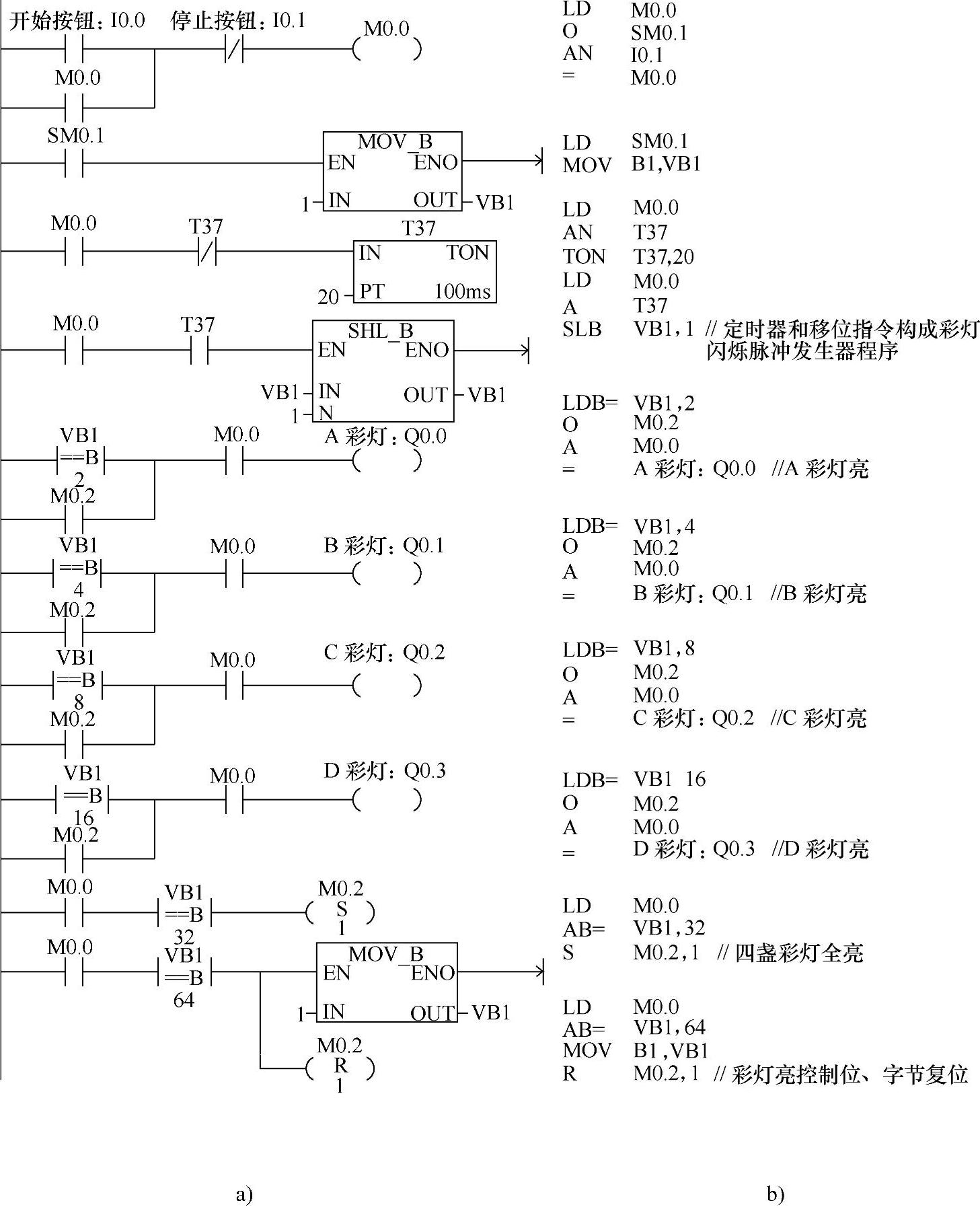

彩灯闪亮循环控制的梯形图和语句表如图4-272所示。该环节控制A、B、C、D 4盏彩灯,工作时,按下启动按钮(即I0.0接通)4盏灯间隔2s依次点亮,然后4盏灯以同样的频率同时闪烁1次,如此循环往复。按下停止按钮(即I0.1断开)后,4盏灯全部熄灭。

该环节用定时器、比较指令和左移位指令构成彩灯循环闪亮的环形分配器,控制彩灯循环闪亮,属变换类和流水类彩灯闪亮控制。

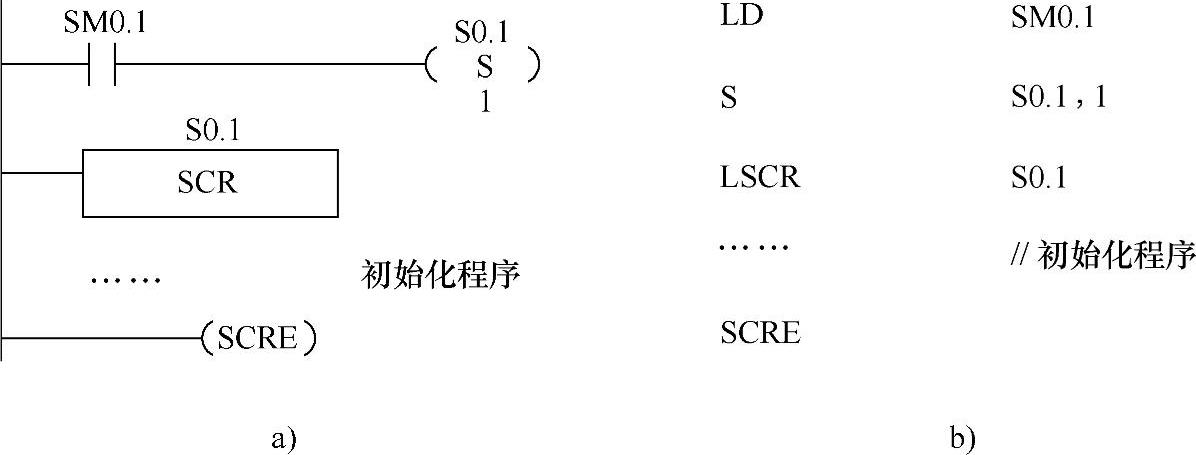

18.PLC的初始化控制

在工业控制中,常常需要给许多设备初始化后才能进入正常的控制阶段。这些初始化仅仅只在PLC通电一开始的阶段运行,当PLC正常运行后,不再执行这些初始化程序,使用顺序控制继电器指令很容易实现这样的控制。其梯形图和语句表如图4-273所示。

特殊继电器SM0.1仅仅在PLC上电开始产生一个扫描周期的接通,因此S0.1所控制的顺序程序段仅仅在PLC上电的第一个扫描周期内运行,也就是实现了设备的初始化控制。

图4-272 彩灯闪亮循环控制的梯形图和语句表

a)梯形图 b)语句表

图4-273 设备初始化控制的梯形图和语句表

a)梯形图 b)语句表

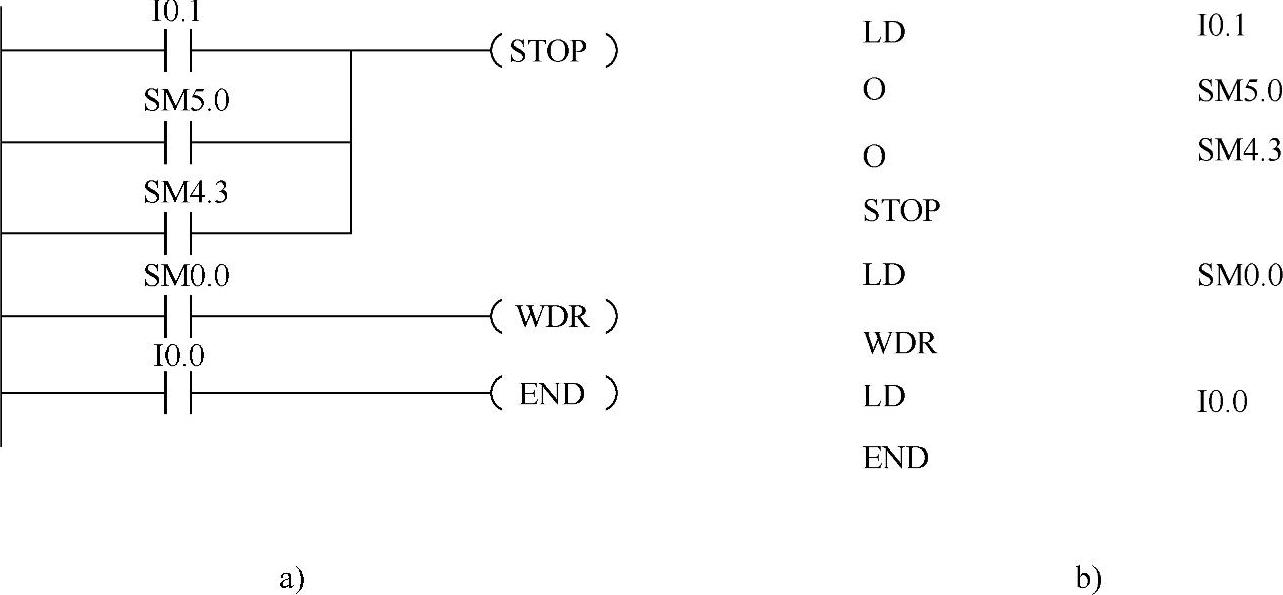

19.PLC故障控制

在PLC运行过程中会出现许多料想不到的故障,为了避免故障发生所带来的严重后果,需要采用一定的手段保证PLC正常运行或者使其停止运行。在这些情况下往往会用到有条件结束指令、停止指令以及看门狗复位指令。

PLC故障控制的梯形图和语句表如图4-274所示。

图4-274 PLC故障控制的梯形图和语句表

a)梯形图 b)语句表

在这个过程中,PLC在以下三种情况下会执行STOP停止指令,从而停止PLC的运行,以防止事故的发生。

1)在PLC运行过程中如果现场出现了特殊情况,按下与I0.1相连接的按钮,使得I0.1位为1。

2)PLC系统出现I/O错误。

3)PLC监测到系统程序出现了问题。

当循环程序很多或者中断很多时,虽然PLC是正常运行的,但会大大延长PLC的扫描周期而造成WDT故障。为了使PLC顺利运行,可以在适当的位置执行看门狗复位指令,重新触发WDT,使其复位。

在PLC运行过程中,若不希望运行某一部分程序,则可在这段不希望运行的程序前面加上图4-274b所示的最后一条指令,这样只要接通与I0.0相连的按钮,就会执行END指令,PLC就会返回主程序起点,重新执行。

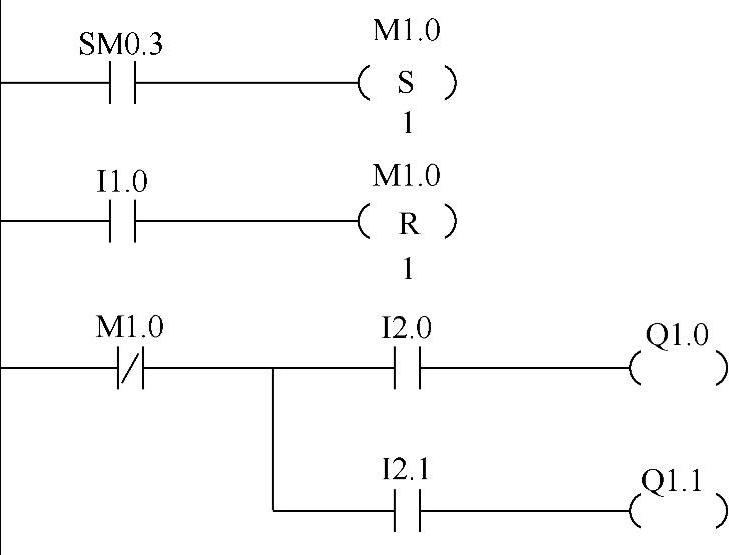

20.PLC的复电输出禁止控制

在实际控制工程中,可能遇到突发停电情况。在复电时,控制环境可能仍处于原先得电的工作状态,从而会使相应的设备立即恢复工作,这极易引发设备动作逻辑错乱,甚至发生严重事故。为了避免这种情况的发生,在PLC控制程序中需要对一些关键设备的控制端口(PLC输出端口)做复电输出禁止控制。

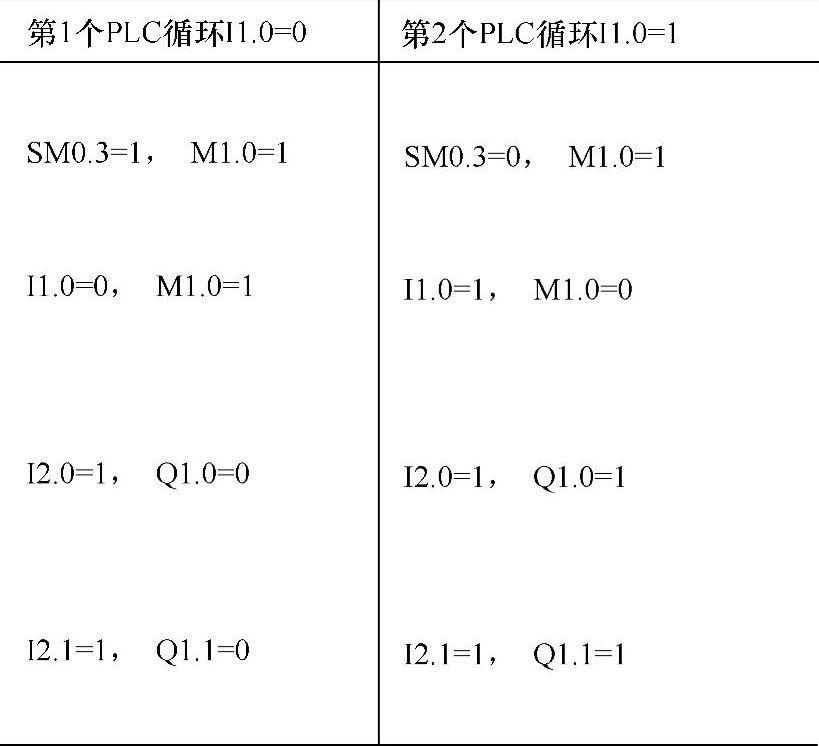

复电输出禁止程序运用了西门子PLC的特殊标志位存储器SM0.3,SM0.3为加电接通一个扫描周期,使M1.0置位为“1”,Q1.0和Q1.1无论在I2.0、I2.1处于什么状态,均无输出,该程序如图4-275所示。

图4-275 复电输出禁止程序

由“继电器-接触器”控制电路的工作原理可知,“继电器-接触器”控制电路图中各行元器件是并列执行的,而复电输出禁止程序反映了PLC程序(用户程序)执行时不是并列执行的,而是按先后顺序执行的。这完全是由PLC的扫描工作原理所决定的,这对于正确编制PLC控制程序是至关重要的。

在PLC复电进入RUN状态后,PLC在自检及通信处理后,进行输入采样,而后按用户梯形图程序指令的要求,对于输出线圈按照从上到下的顺序执行,对于同一线圈按照由左向右的顺序依次执行,动作不可逆转(使用跳转指令的情况除外),最后输出刷新,之后循环往复执行,直至停止。对用户程序执行过程的理解是设计PLC用户程序的关键。

PLC复电输出禁止程序循环扫描执行过程,如图4-276所示。PLC加电进入RUN状态后,SM0.3接通一个扫描周期,使M1.0置位为“1”,M1.0的常闭触点断开,从而切断了输出线圈Q1.0、Q1.1的控制逻辑,达到了输出被禁止的目的。当Q1.0、Q1.1所控制的设备准备好之后,譬如进入第2个循环时,可以转换I1.0的状态,使其为“1”,则M1.0被复位为“0”,对输出Q1.0、Q1.1的控制解除,并将控制权转移给I2.0、I2.1,此时若I2.0、I2.1为“1”,Q1.0、Q1.1置位为“1”。这样就避免了PLC复电后倘若I2.0、I2.1均处于ON状态导致Q1.0、Q1.1直接输出。复电输出禁止程序在工程实际中经常能用到,本程序可以根据工程具体情况,稍加改造就可应用。

图4-276 PLC复电输出禁止程序循环扫描执行过程

21.PLC系统的多工况选择控制

在许多工业控制场合,不仅仅需要有自动控制的功能,还需要有手动控制的功能。当选择开关(或按钮)处于自动挡的时候,PLC自动执行自动控制程序而不执行手动程序;当选择开关(或按钮)处于手动挡的时候,PLC自动执行手动控制程序而不执行自动控制程序。依此类推,还可以有更多的工况功能选择,如返回原位、单步操作、单循环操作、自动多循环操作等。这种多工况选择功能可以用顺序控制来实现。多工况选择控制的梯形图和语句表如图4-277所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。