实例1:行程开关不能复位引起的急停报警

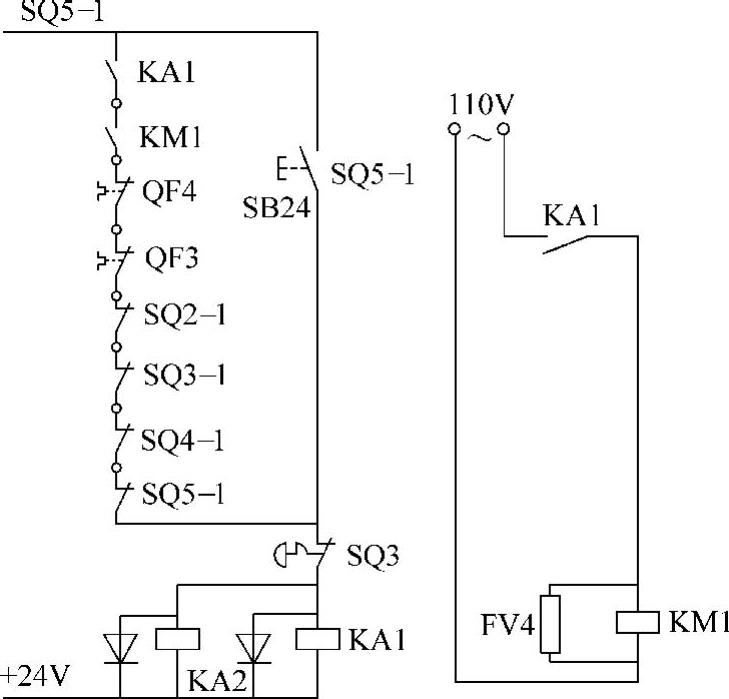

XK5020数控铣床配备的是FANUC-0i mate系统。机床运行中,突然出现急停报警,按强电复位键不能复位,机床锁住。由电气原理图7-117可知,不能复位的原因主要有以下几点:

①QF3、QF4空气开关脱扣。

②接触器KM1、继电器KA1、复位按钮故障,PLC急停信号不能复位。

③行程开关SQ2、SQ3、SQ4、SQ5故障。

图7-117 机床复位电路

检查QF3、QF4空气开关未脱扣,工作正常。若一直按住复位按钮不松手,KM1、KM2能正常吸合,KA2也能正常吸合,工作台可正常运动,因此排除KA1、KA2、复位按钮、PLC急停信号不能复位的问题。怀疑行程开关接触不良,检查各行程开关,按几下SQ3后再按复位按钮,急停报警消失(+X硬限位行程开关)。之后往+X方向超程一次,又不能复位,因此怀疑是此行程开关不能正常复位。拆下行程开关,发现触点间有污垢,接触不良,清洗后问题解决。

实例2:开关的电源对地短路故障维修

某数控铣床配备SINUMERIK 802D系统。在加工过程中系统突然断电,但电源指示灯亮;重新按启动按钮时,指示灯灭;松开按钮后,电源指示灯又亮,显示器无显示。

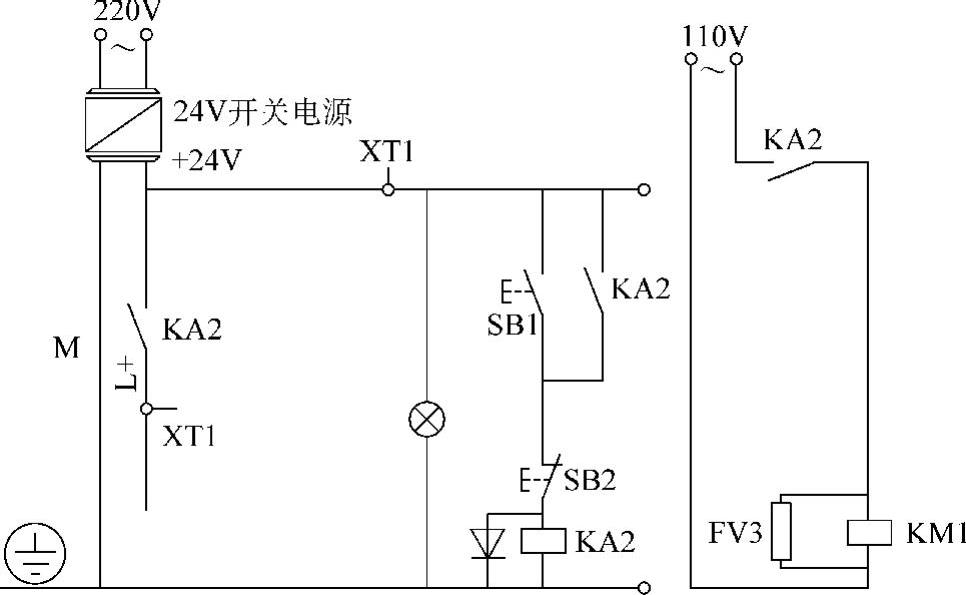

从故障现象看,电源指示灯亮,则+24V开关电源本身没有问题,而是按下启动按钮后+24V开关电源保护引起的故障,初步怀疑电源负载端短路。图7-118是与24V开关电源相关的电气原理图,KA2为控制电源继电器,KM1为驱动电源控制接触器,可见系统24V电源供电及驱动电源都与KA2有关。首先采用替代法,更换KA2后,故障现象依旧。用万用表检测KA2各引脚,发现引脚“L+”对地短路。去掉KA2继电器引脚“L+”,按下SB1启动按钮,KA2正常动作,KM1动作,驱动能正常启动。KA2本身无故障,而是“L+”后负载对地短路故障。先后拔掉CPU、PP72/48板24V电源接口,但故障现象依旧。

图7-118 电源电气接线图

一一检测刀具夹紧开关“L+”,X、Y、Z行程开关“L+”、润滑液面低“L+”,发现Y轴限位行程开关SQ2的“L+”对地短路,拔掉此线后开机,系统正常启动,但出现Z轴硬限位报警,而不是Y轴硬限位报警,这应该是电气图样有问题。拆开主轴上的盖板,发现Z轴限位行程开关电源线已被磨破,并和箱体接触对地短路。主要原因是由于结构限制,行程挡块设计为固定,行程开关运动时,导线也随行程开关一起运动,因操作超程导致导线在行程开关上的固定夹片破坏,从而使导线移动位置不固定,以致和箱体接触摩擦而磨破。重新安装固定夹片,用绝缘胶包好磨破部分,问题解决。

实例3:JET-40H立式加工中心,控制系统采用FANUC 18i系统,主轴转动采用FANUC AC主轴伺服电动机配合德国ZF双段式齿轮箱,齿轮箱换挡由24V直流电磁阀控制。能满足通常的内圆面、外圆面、螺旋面、螺纹、型腔及复杂3D曲面的铣削加工,系统刚性强、可靠性好、精度高、寿命长,是机械加工的较佳选择。

故障现象:换刀过程中,当程序执行到“刀库后退”时,监视器显示为1009号报警。按下复位开关,机床又可以正常工作。这种现象随机发生,不是每次换刀都出现。刀库回位过程中,刀库振动较大。

故障分析:查维修手册可知,1009报警为刀库上(X1010.2)、下(X1010.3)位置错误,刀库位置上、下极限开关无法正确动作。分析出现此故障的原因,有以下四种可能:

①刀库的换刀宏程序被修改。

②刀库上、下开关的信号线接触不良。

③刀库的接近开关表面不洁,沾有油污、铁屑。

④接近开关的挡块处于临界位置。

故障处理:

①取消保护程序开关,调出宏程序,进行校对,检查正常。

②将方式开关打在自动方式,在单段方式下执行宏程序,按照正常换刀程序,单步执行换刀动作。检查正常,说明信号线接触良好。

③用人为方式挡住或放开接近开关,通过PLC图检查接近开关,有0、1信号输出,说明接近开关能正常工作。

④观察换刀过程中振动较大,怀疑接近开关挡块的紧固螺钉松动,拆开挡块发现果然如此。因挡块的安装螺纹孔为可调位置的腰眼孔,当紧固螺钉松动时,在机械振动等作用下,使两接近开关之间的距离变小,刀库还没有脱离接近开关1,已经挡住接近开关2,故发生故障报警。

经调整两接近开关挡块之间的距离并紧固螺钉后,重新起动执行自动换刀,机床恢复正常。

实例4:一台德国产立式动立柱高速加工中心,配GE FANUC 21i系统,除X轴、Y轴、Z轴和主轴外,还配置了第四轴和第五轴。该机床快移速度为60m/min,切削进给速度为2.4m/min以上,任意点可换刀,换刀时间小于1s,加工效率是普通加工中心的7~8倍。

故障现象:机床自交机验收后,加工中偶尔出现第五轴未夹紧信息,引发进给停止,删除信息后可继续加工,发生频率逐渐由一天一次上升到一天几次。后来此信息转为报警,按RESET键才可消除,程序需从中断点重新执行,才可继续加工。此故障严重影响了生产的正常进行。该机床四、五轴为液压锁紧式,转动时放松,加工时锁紧。通过检修,发现可换触点组合常开点分断不畅。更换此触点组合后开机试验,故障排除。(https://www.xing528.com)

故障分析:此例中,系统、PMC运行良好,感测元件、执行元件动作正常,由于继电器质量欠佳、触点粘连,导致DC24V直接加到电磁阀线圈而不受系统控制,从而引发故障。正是从机床诊断信息出发,结合PMCI/O状态,从中发现了问题,找到了故障器件。

实例5:某型号五轴联动龙门铣床,采用SINUMERIK 840D数控系统,进给轴和主轴全部采用数字驱动的交流电动机。龙门移动分主动、从动两个坐标(即X1、X2轴),都采用海德汉LB382C光栅尺,电动机为SIMODRIVE 1FT6交流伺服电动机,内部为绝对编码器。经过一段时间的使用,发现X轴定位精度有些不准,并且龙门出现“迈步”现象,加工出的工件有所反映。

处理办法:首先处理龙门“迈步”现象,观察数控系统服务状态显示,发现X1、X2轴第1测量系统(即电动机编码器反馈)相差0.42mm、第2测量系统(即光栅尺反馈)几乎不差。

要调整龙门平行的问题,必须要调整机械配合。通过对几何精度的检测,可以知道X1、X2倾斜程度,不能只看机床测量系统,否则容易把倾斜的方向搞反,调整后造成更大的倾斜。机床设计X1、X2轴第1测量系统是绝对编码器数值差不能大于0.5mm,否则会出现NC及PLC的龙门同步报警,即使更改NC参数,报警也消除不掉,机床无法开动。经分析PLC也参与了控制,使得驱动使能无法给出,这样对机床的保护更加完善,但是维修也更困难了。

对于小于0.5mm的误差(无报警),可以采取两种方法来调整龙门平行度:第一种方法是直接更改其中一个轴第2测量系统的参考点的偏置参数(MD34090),回参考点后,自动纠偏,通过机械检测来逐步调平,该种方法较为简单,不同位置调整的效果可能不一样;第二种方法是龙门倾斜多是由于X1、X2轴其中之一的光栅尺精度误差引起的,可以进行精度检测和补偿,该种方法比较麻烦,但是比较精确。

对于大于0.5mm的误差(有报警),如果龙门倾斜过多(>1mm),可以采取解除龙门同步耦合,通过机械检测,单独断开其中一个轴来纠正偏差,注意不能开错方向,否则容易造成机械损害。解开龙门耦合后,报警就不封锁单轴移动了。如果倾斜不太多,可以先消除报警,然后采用更改参数(MD34090)回参考点的方式来纠偏即可。至于取消报警,可以更改第2测量系统的偏置参数(MD34090),使得检测的偏差小于0.5mm即可。

实例6:例5所示的龙门铣床数据备份回装时,出现B轴、C轴、B1轴硬件编码器错误报警,机床无法开动。

处理办法:经分析发现,上述三轴均为铁头上的附加轴,于是想到了PARKZNG轴的问题,即有机床需要卸掉式装载某些轴,如铁头上的轴,这时要插拉编码器电动机电源插座,又不希望操作者改以上相关参数,这时可以把该轴设为PARKZNG轴。

经查机床PLC程序交差对照表,发现B、C、B1轴、PARKZNG轴对应标志位分别是M200.3、M202.3、M24.3,把这些标志位强制设为“1”,报警消除。强制标志位的效果是同时复位该轴的DBB3X、DBX1.5和1.6。

实例7:例5所示的龙门铣床,横梁是由W1轴和W2轴双电动机、双光栅、全闭环控制,由光栅尺随时检测是否同步,保持水平状态,并且每个轴不仅电动机内部有抱闸,丝杠端部也有制动抱闸。机床投入使用4个多月时,出现超温,先出现W轴不同步,接着出现W1轴电动机驱动器故障等多个报警。此时发现W1、W2轴位置相差0.7~0.8mm,复位,改成半闭环,调整两轴水平后,故障消除,但不久又出现上述报警,有时重新送电又可消除,反复多次观察W1轴,电动机温度瞬间升高到120°,出现超温报警。

由于怀疑是W1轴抱闸没打开,测量柜内线电压为+24V,没问题,送电后抱闸打开时有声音,应该说抱闸有动作。于是又怀疑是否机械有松动导致W1轴下沉,使W1、W2轴不平衡或抱闸没完全打开,导致过载,经检查机械没松动。然后从电气原理图发现,控制机械抱闸的电缆经插头转接,是否转接有问题?经过查找,发现了转接插头,拆开后送电量,插针电压为21.4V,再拆开发现接线压得不紧。拧开后,反复试车没有问题。分析原因是由于接线有时虚连,使电压有波动,导致抱闸时松时夹,出现上述问题。

实例8:电源故障。

电源是整个机床正常工作的能量来源。常用的数控和伺服系统,如西门子系统、海德汉系统等是由德国等西方国家设计制造的,由于他们国家的电力充足,电网质量高,因此其电气系统的电源设计考虑较少,而对于我国有较大波动和高次谐波的电力供电网来说就略显不足,再加上某些人为的因素,难免出现由电源引起的故障,轻者会造成数据丢失、系统死机,重者会毁坏系统局部甚至全部。

一台德国产DMU60P加工中心在加工时,由于厂房改造,旁边有一台大功率焊机突然开始焊接,造成该设备死机,重启后,系统提示“硬盘系统文件丢失”,系统无法正常启动,只好更换硬盘并重新安装系统。

一台数控车床(SINUMERIK 810D系统),开机后出现报警“NC/PLC无法连接”,经检查,系统NCU单元指示灯和数码管均没有显示,而与之供电的电源模块输入电压用万用表测量正常。打开电源模块后发现,模块内部主接触器常闭的辅助触点烧黑,接触电阻过大,达到100多kΩ,造成上电后内部5V和24V电源电路无法启动,无法给NCU单元供电。更换此接触器后,系统启动恢复正常。分析其原因,可能是在开关机时,电网电压冲击过大造成的。

为了避免上述案例的发生,在给数控机床供电时应尽量做到以下几点:

①提供独立的配电箱而不与其他设备串用。

②在资金允许的情况下,应尽量配备三相交流稳压装置。

③电源始端有良好的接地。

④进入数控机床的三相电源应采用三相五线制,中线(N)与接地(PE)严格分开。

实例9:一台国产龙门加工中心,采用的是SINUMERIK 840D系统,使用几年后X轴在高速进给时振动严重,通过清洗光栅、检查机械传动后没有发现问题,于是认为系统参数应该适当调整,通过降低伺服增益参数32200的值,振动现象消除。

机床在加工时,有时候会出现工件质量变差,甚至在一定速度下运动会有抖动,这其中有很大可能是由于机床长时间使用,机械传动系统间隙过大甚至磨损严重,或者导轨润滑不充分甚至磨损造成的;对于电气控制系统来说则可能是速度环、位置环和相关参数已不在最佳匹配状态,应在机械故障基本排除后重新进行最佳化调整。

实例10:SINUMERIK 802S数控系统工作时,显示器突然不显示,电源指示灯、工作指示灯突然熄灭,系统停止工作。按下急停按钮后车床断电,再次恢复系统供电后,电源指示灯指示正常;按下系统启动按钮后,电源指示灯、工作指示灯均不亮,显示器不显示。

故障分析:SINUMERIK 802S数控系统采用24V直流开关电源供电,造成显示器不显示的原因有:24V直流开关电源故障;熔断器及直流供电电路故障;数控系统硬件故障。分析时首先检查电源指示灯,若指示灯亮,说明开关电源供电正常;若不亮,应检查开关电源输出的24V直流电压。若输出电压过低,应检查开关电源220V的输入电压;若无交流电压输入,应查找开关电源的交流供电电路;若开关电源输入交流电压正常,但输出电压为0V,则故障在开关电源,应更换新的开关电源。

故障排除:检查开关电源输出电压正常,故检查数控系统的熔断器,一切正常,考虑可能是数控系统的故障。于是再次通电检查,发现按下启动按钮前,电源指示灯亮,开关电源输出正常;按下启动按钮后,电源指示灯和工作指示灯都不亮,测量开关电源的输出电压值,输出电压变为零。经研究发现,电源指示灯和工作指示灯都由开关电源供电,电源指示灯直接由开关电源供电,其他直流用电设备均经过继电器的常开触点供电。产生上述现象的原因可能是继电器常闭触点之后的线路中存在短路,因此用逐条电路切断法检查短路存在的部位。当切断Z轴限位开关的电源线L+后,短路现象消失。拆开限位开关后检查,切削液进入限位开关内部,造成接线端子锈蚀,使L+与M短路。更换限位开关后,系统工作一切正常。

实例11:采用FANUC 0iB系统的ZH713立式加工中心工作中换16号刀时,Z轴停在换刀点后设备无任何动作,无报警显示。

该加工中心有一配有16把刀的鼓轮式刀库,ATC自动换刀,三轴联动。由于故障无报警信息,只有从设备动作时序入手加以解决。加工中心正常工作时,Z轴回到换刀基准点位置后,主轴电动机应运转至准停位置,由此初步怀疑主轴电动机故障。在MDA方式下编制主轴运转程序,循环起动主轴电动机,运转正常。在线观察、分析系统运行刀库换刀程序,发现缺少紧刀信号,致使主轴电动机无法运转,换刀动作不能完成。调出系统输出/输入状态表,手动反复按压上刀按钮,发现第5位紧刀信号状态始终为1(正常应在0、1间变化)。拆下紧刀开关,其常开触头铜片氧化、弹性不够、接触不良,清洗弯曲后用万用表测量触头接触良好,重新安装紧刀开关,给机床送电,再次按上刀按钮,原信号状态在0、1间变化。在MDA方式下编制换刀程序,循环起动,加工中心换刀工作正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。