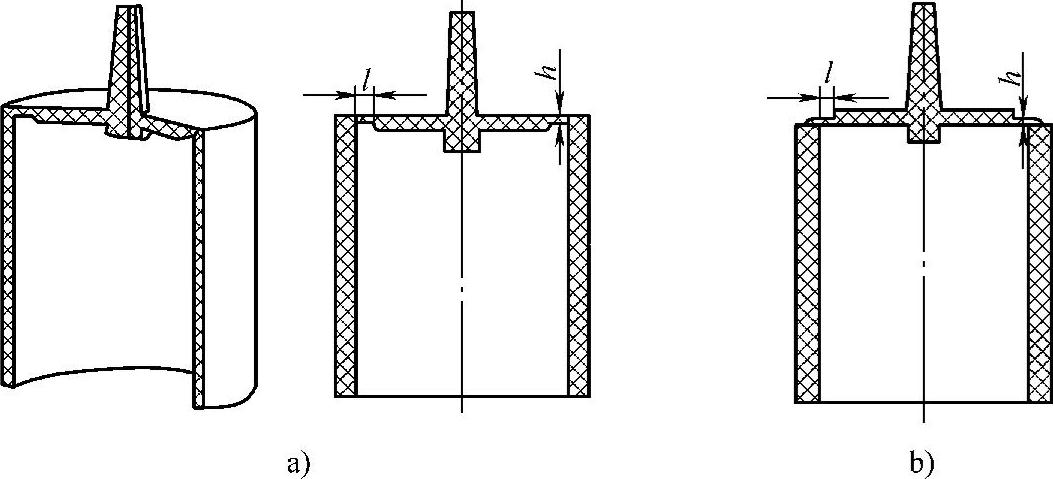

1.直接浇口

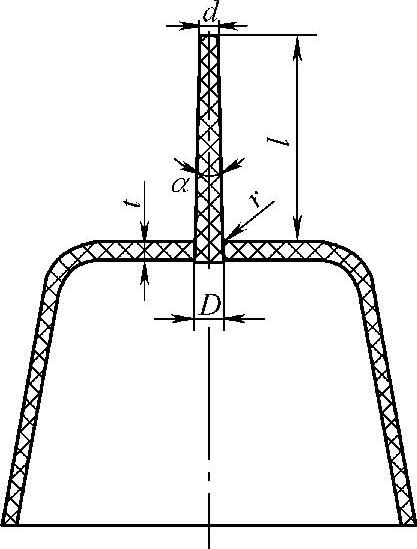

直接浇口是熔融塑料从主流道直接注入型腔的浇口。由于熔融塑料经过浇口时不受任何限制,所以又称非限制性浇口,如图6-26所示。直接浇口大端直径要尽量小,一般情况下D≤2t,端部圆角r=1~3mm,主流道锥角α=2°~4°。

(1)优点 塑料熔体由主流道的大端直接进入型腔,因此具有流动阻力小、流程短及补给时间长等特点。这样的浇口有良好的熔体流动状态,塑料熔体从型腔底面中心部位流向分型面,有利于补缩和排气,并且浇注系统在分型面上的投影面积最小,模具结构紧凑,注塑机受力均匀。

图6-26 直接浇口

(2)缺点 浇口附近热量集中,易产生较大的内应力,导致塑件翘曲变形,也易产生缩孔或表面凹陷。由于浇口处熔体固化慢,所以成形周期长,同时浇口较大去除较困难,而且痕迹较大,影响美观。

直接浇口多用于注塑成型大、中型长流程、深型腔的筒型塑件,尤其适合如聚碳酸脂、聚砜等高粘度塑料。另外,这种形式的浇口只适合于单型腔模具。

在设计浇口时,为了减小与塑件接触处的浇口面积,防止该处产生缩口、变形等缺陷,一方面应尽量选用较小锥度的主流道锥角α,另一方面应尽量减小定模板和定模座板的厚度。

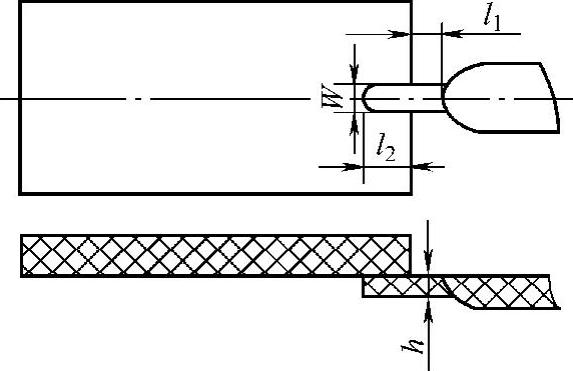

图6-27 侧浇口

2.侧浇口

侧浇口设置在模具的分型面处,从塑件的内侧或外侧进料,国外称为边缘浇口或标准浇口。广泛用于一模多腔的模具中,适用于成型各种形状的塑件,如图6-27所示。

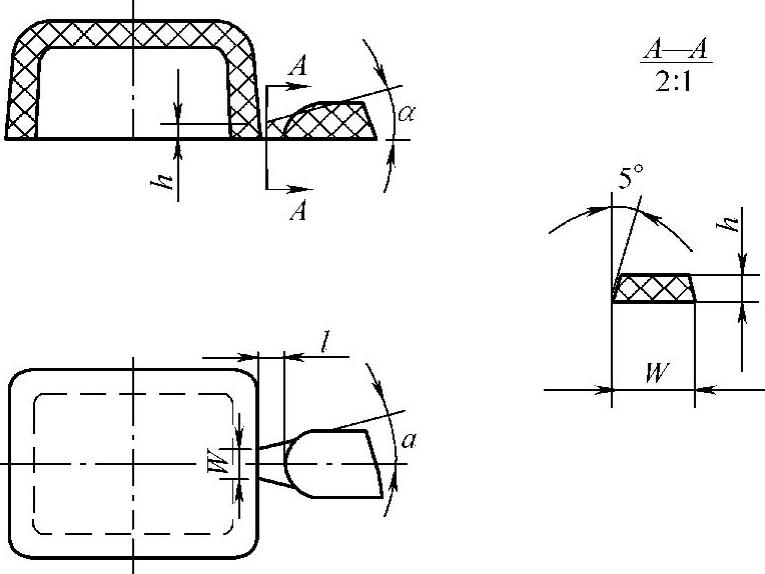

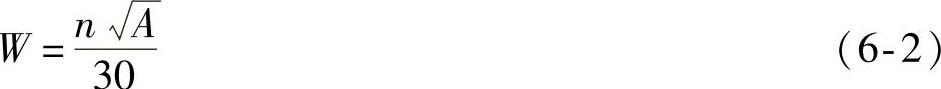

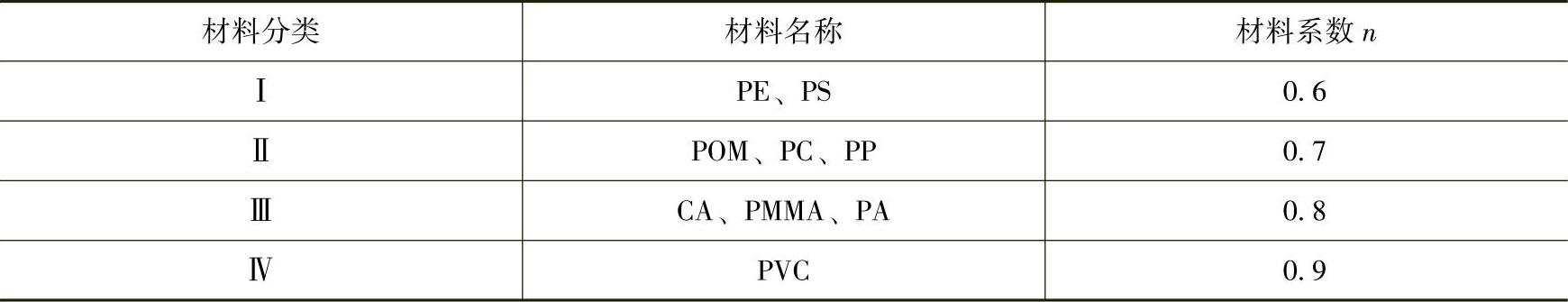

侧浇口的断面形状一般为矩形,为方便流道的顶出,浇口侧面可做成5°左右的斜面;从分流道至塑件浇口段采用α=15°~30°的斜角,以利于塑料流动和保压,但在靠近塑件部位,建议采用0.1~0.2mm的平直段,以方便保证各个浇口的平衡;浇口的长度一般取l=0.75~2mm,在强度允许的情况下,尽量采用较小数值;浇口宽度W和浇口高度h可以采用大约W=2~3h数值,也可以采用如下经验公式:

h=nt (6-1)

式中 h——侧浇口深度(mm),中小型制品常用h=0.5~2mm,约为制品最大壁厚的1/3~2/3;

t——制品壁厚(mm);

n——塑料材料系数,见表6-3;

W——浇口宽度(mm);

A——型腔表面积,即制品外表面面积(mm2)。

经计算所得的侧浇口截面尺寸,可用γ=6q/(Wh2)≥104s-1做初步校核。

表6-3 塑料材料系数n

(1)优点 浇口截面小,去除浇口容易,浇口痕迹不明显,浇注系统塑料的消耗量少;侧浇口多为扁平形状,可以大大缩短浇口的冷却时间,从而缩短成型周期;侧浇口可根据塑件的形状特点灵活多样地选择浇口位置;浇口截面形状简单,容易加工,并能随时调整浇口尺寸,较为方便地达到各型腔的浇口平衡,改善注塑条件。

(2)缺点 注塑压力损失较大,塑件和浇口不能自行分离,深型腔塑件的排气不好,容易形成熔接痕、缩孔及气泡等缺陷。

侧浇口适合于各种形状的塑件,但细长桶形塑件不宜采用。

3.重叠式浇口

重叠式浇口又称搭接浇口,它基本上与侧浇口相同,但浇口不是在塑件的侧边,而是在塑件端面的边缘,如图6-28所示。它是典型的冲击型浇口,在成型平面形状制品时,可有效防止喷流现象。如果成形条件不当,会在浇口处产生表面凹坑,切除浇口比较困难,会在塑件表面留下明显的浇口痕迹。

图6-28 重叠式浇口

重叠式浇口的深度h、宽度W及长度l1,可按侧浇口的确定方法计算。重叠部分长度l2可按照下面公式计算:

l2=h+W/2 (6-3)

式中 l2——重叠长度(mm);

h——浇口深度(mm);

W——浇口宽度(mm)。

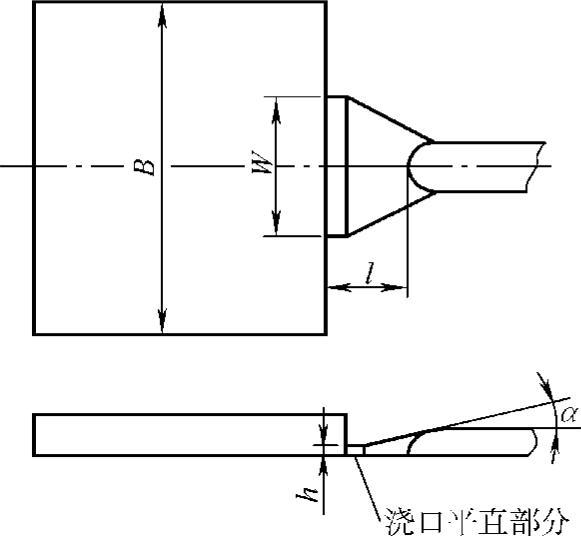

4.扇形浇口

扇形浇口是侧浇口的变异形式,是宽度从分流道往型腔方向逐渐增加呈扇形的侧浇口。这种浇口开设在分型面上,从型腔外侧进料,浇口沿进料方向逐渐加宽,厚度则逐渐减薄。

(1)优点 从浇口进入型腔的塑料熔体波前较为平直,可减少翘曲变形。

由于扇形浇口沿着进料方向逐渐变宽,厚度逐渐减至最薄,塑料熔体流经浇口时,在宽度方向得到均匀分配,可降低塑件内应力,减小其翘曲变形;可以有效避免包围空气,防止气泡的产生。

(2)缺点 去除浇口比较困难,痕迹比较明显。

扇形浇口如图6-29所示,浇口高度h=0.25~1.5mm(不能大于塑件厚度的1/2),长度l=0.7~1.5mm,宽度一般可取B/4(B为浇口处的型腔宽度),不小于8mm,浇口的总截面面积不能大于主流道的截面积。从分流道至塑件浇口段采用α=15°~30°的斜角,在靠近塑件部位,建议采用0.1~0.2mm的平直段,保证多型腔模具中浇口截面相同。

扇形浇口常用来成型宽度较大的板状塑件及浅壳形或盒形塑件,颇为适宜。

5.平缝式浇口

平缝式浇口又称薄片式浇口,也是侧浇口的一种变异形式。浇口的分配流道与型腔侧边平行,其长度通常大于塑件宽度,如图6-30所示。

图6-29 扇形浇口

图6-30 平缝式浇口

一般取浇口高度h=0.2~0.8mm,也可按公式计算:

h=0.7nt (6-4)

式中n、t的含义与式(6-1)相同。

浇口长度l≥1.3mm,以便于浇口切除,宽度b=(0.75~1)B。

(1)优点 塑料熔体先在平行流道内得到均匀分配,再以较低的线速度呈平行流动,均匀地进入型腔,因而塑件内应力小,减少了因定向而产生的翘曲变形,且型腔排气良好。

(2)缺点 浇口切除加工量大,痕迹明显,去除浇口比较困难,必须用专用工具将其去除,从而增加了塑件的生产成本。

平缝式浇口常用来成型平直的大面积薄壁塑件。

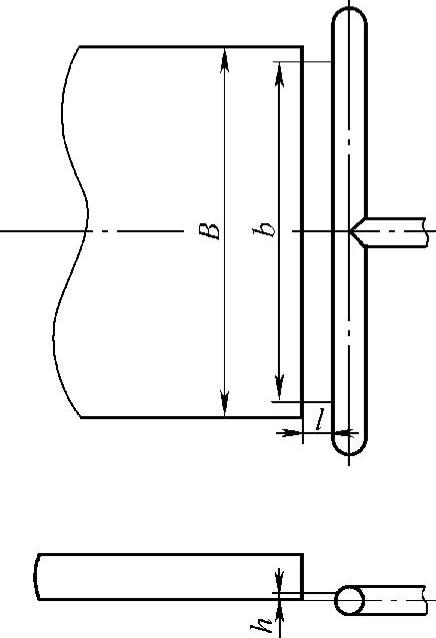

6.环形浇口

熔融塑料沿塑件的整个外圆周而扩展进料的浇口称为环形浇口,也称外环形浇口。环形浇口主要用于成型圆筒形制品或中间带孔的制品,如图6-31所示。

由于塑料熔体环绕型芯均匀地进入型腔,充模均匀,注塑时熔料的流程短,且料流变向小,减少了注塑压力损失,圆周上各处流速大致相同,流动状态好,型腔中的空气容易排除,熔接痕可以避免。但浇注系统耗料较多,浇口去除困难,浇口痕迹明显。

环形浇口的分流道呈环形布置,截面为圆形或矩形,浇口为环形平缝式,浇口高度h可参照平缝式浇口公式(6-4)设计,浇口长度一般取l=0.75~1.5mm。

图6-31 环形浇口

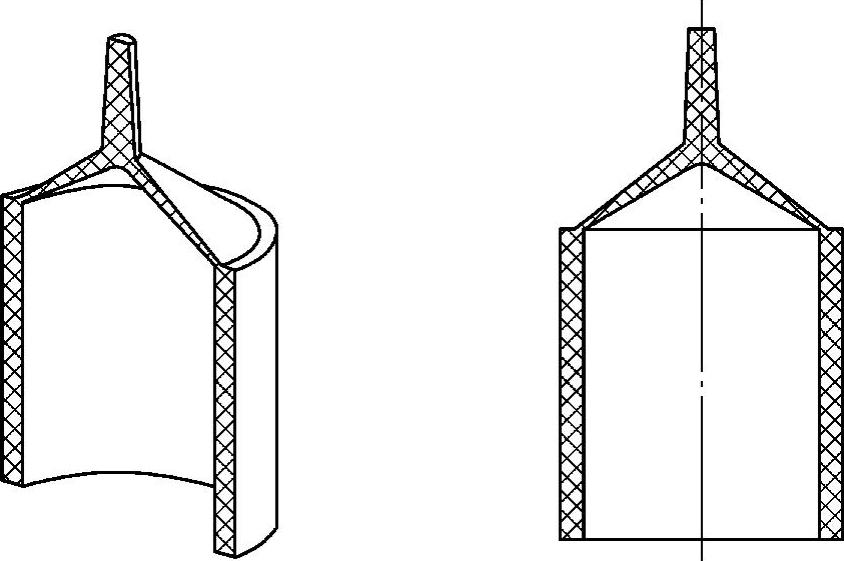

7.盘形浇口

盘形浇口是熔融塑料沿塑件的内圆周而扩展进料的浇口,也成为内环形浇口。用于内孔较大的圆筒形制品,或具有较大长方形内孔的塑件,浇口在整个内孔周边上,如图6-32所示。

图6-32 盘形浇口

盘形浇口具有进料点对称、充模均匀、能消除拼缝线、排气便利和型芯受力均匀等优点。盘形浇口与型腔形成密封空间,在塑件脱模时,内部会形成真空状态,阻碍脱模,浇口凝料切除加工量较大。盘形浇口的高度根据情况可取h=0.2~1.5mm,也可参照平缝式浇口公式(6-4)设计,浇口长度一般取l=0.75~1.5mm。图6-32a为内孔进料盘形浇口,图6-32b为端面进料盘形浇口,浇口与端面搭接长度参照公式(6-3)计算。

8.伞形浇口

伞形浇口是盘形浇口的变异形式,也称分流式浇口。在动模型芯头部设有一圆锥体,起分流作用,如图6-33所示。

它的特点与盘形浇口相似,出于圆锥的分流作用,使流道的拐角变小,从而使料流更加通畅。为了保持塑件内孔的完整性,一般使型芯的直面高出塑件0.5~1mm。盘形浇口塑料耗量较大,且浇口切除困难,而且浇口痕迹出现在塑件端面。为了便于消除凝料,浇口厚度取0.5~0.8mm。(https://www.xing528.com)

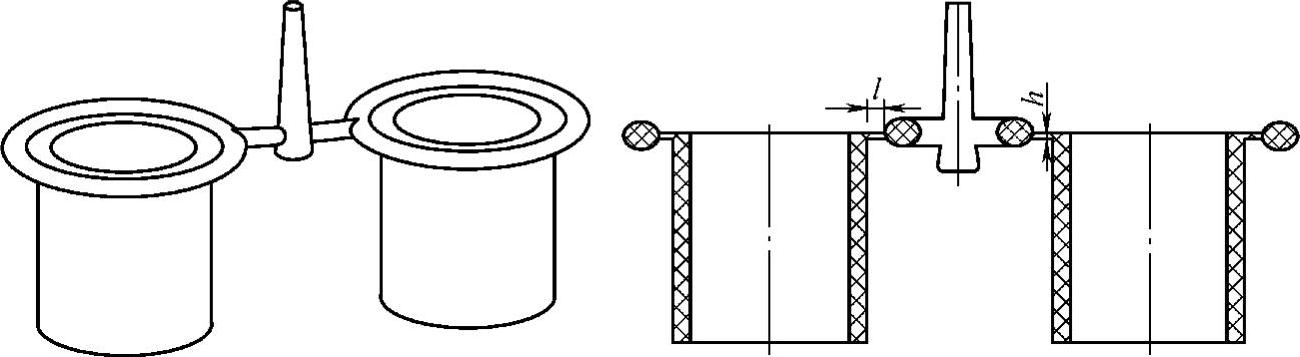

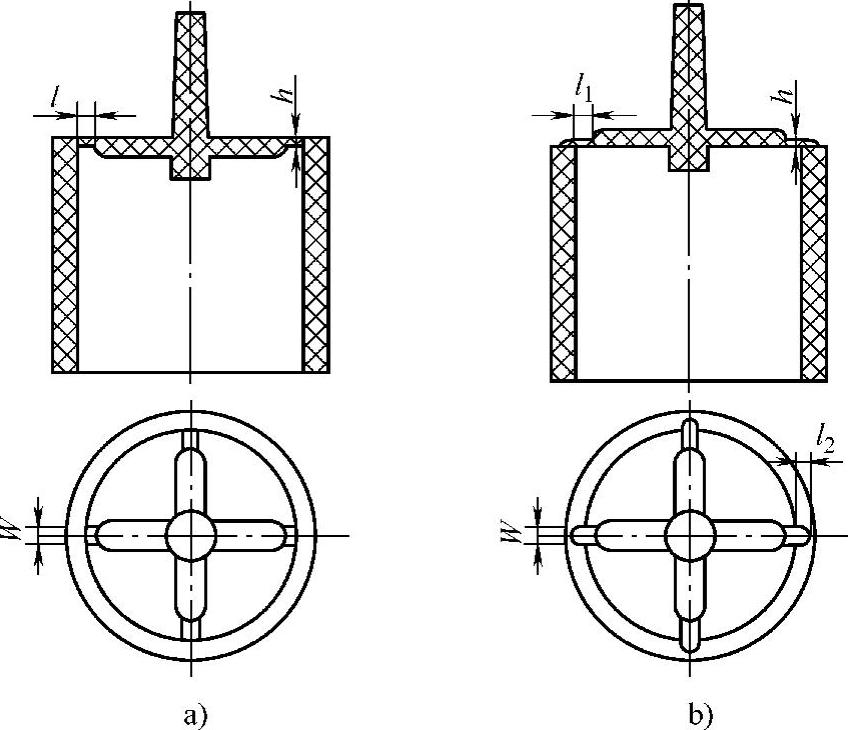

9.轮辐浇口

轮辐浇口是分流道呈轮辐状分布在同一平面内,熔融塑料沿塑件的部分圆周而扩展进料的浇口。它是盘形浇口的变异,即将盘形浇口的整个圆周进料改为轮辐式几小段圆弧形进料,其结构形式如图6-34所示。它除了有盘形浇口的特点外,浇口较小,易于消除浇口凝料,特别是在大型塑件中比盘形浇口减少了塑料用量,同时,还克服了盘形浇口因形成真空,塑件难以脱模的问题。

图6-33 伞形浇口

但是,由于注塑时是沿着圆周上的几小段浇口进料,塑件上可能产生几条拼合缝,尤其是在注塑初期,模具温度偏低时,拼合缝尤其明显,从而影响塑件的强度。

轮辐浇口有如图6-34a所示的内孔进料和图6-34b所示的端面进料,其注塑效果大体相同,一般根据塑件的具体情况选用。浇口长度l可取0.8~1.8mm,浇口深度h和宽度w可参照侧浇口公式(6-1)和(6-2)计算。端面进料重叠部分,可参照重叠式浇口公式(6-3)计算。

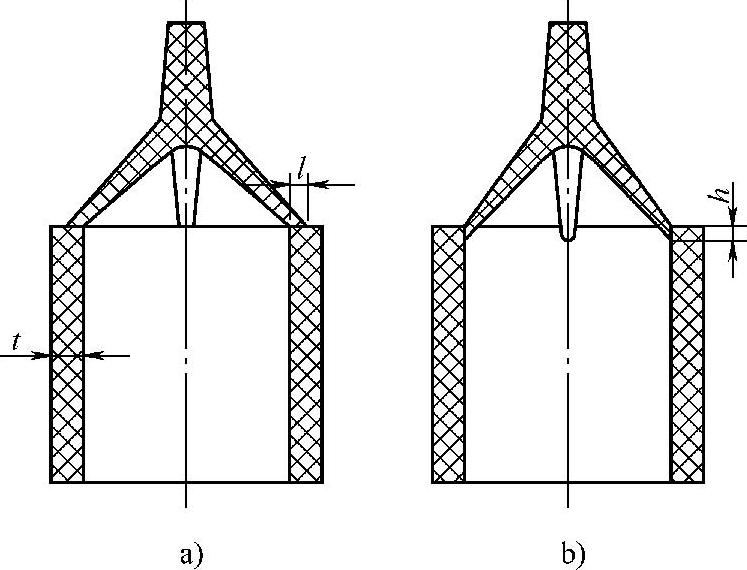

10.爪形浇口

爪形浇口是伞形浇口和轮辐浇口的变异形式。它在型芯头部的圆锥体上或在主流道的内壁上均匀地外设几处浇口,具有伞形浇口和轮辐浇口共有的特点,浇口较小,易于清除浇口凝料。适用于内孔较小的管状制品以及同心度要求高的制品。由于型芯的顶端伸入定模中,起到定位和支承作用,可以避免型芯的偏移和弯曲。爪形浇口的结构形式如图6-35所示,它的进料方式也有图6-35a所示的端面进料和图6-35b所示的内孔进料。端面进料浇口长度可取l=(1/2~2/3)t,内孔进料浇口高度可取h=(1/3~2/3)t,其他尺寸可参照伞形浇口和轮辐浇口设计。

图6-34 轮辐浇口

图6-35 爪形浇口

11.点浇口

点浇口是截面形状如针点的浇口,又称针状浇口。它是比较常用的浇口形式,应用范围十分广泛。

点浇口的优点是:

1)由于浇口的截面积尺寸较小,一般d=0.5~1.8mm。当熔料通过浇口时,有很高的剪切速率和摩擦,产生热量,提高熔料的温度,降低熔料的粘度,有利于熔料的流动,从而能获得外形清晰、表面光泽的塑料制品。这对于PE、PP和PS等对剪切速率敏感的熔体尤为有效。

2)开模时浇口可自动拉断,便于实现制品生产过程的自动化。

3)去除浇口后残留痕迹小,不明显,能较自由地选择浇口位置,不影响塑件外观,容易修整。

4)在多型腔模中,容易实现各型腔的平衡进料。

5)对于投影面积大的制品或者易于变形的制品,采用多个点浇口,能够提高制品的成形质量。

6)点浇口一般开在塑件顶部,注塑流程短,拐角小,排气条件好,容易成型。

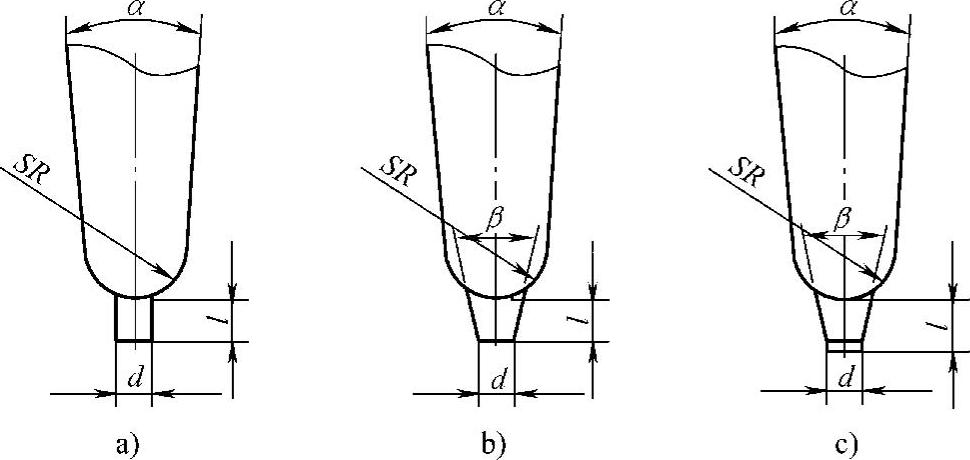

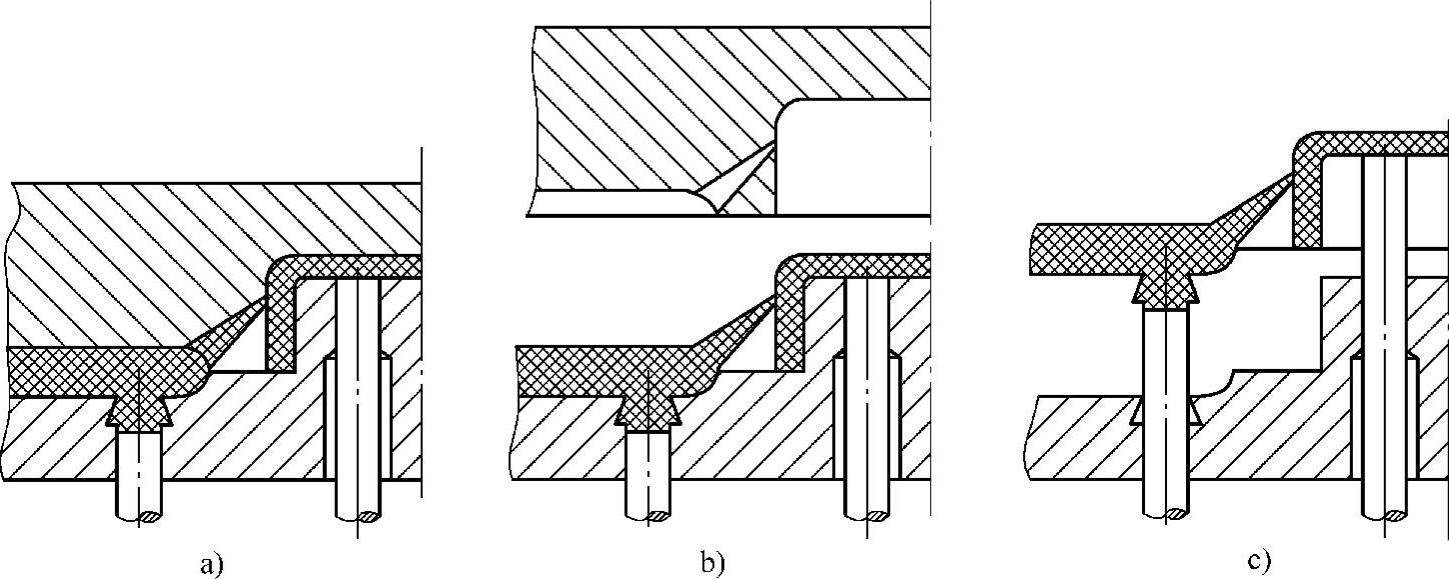

点浇口的结构形式如图6-36所示,图6-36a中,由于没有界限分明的切断点,浇口通常会留下一个较长的突起,成型后需修平;图6-36b是一种较为常用的形式,但难以修整加工和检测;图6-36c也是一种很常用的形式,在浇口的端部设计了一段平直部分(约0.2mm),切断点明确,便于修整加工。点浇口的主要尺寸为:浇口直径d=0.5~1.5mm,浇口长度l=0.5~2mm,SR=1~2.5mm,α=2°~4°,β=20°~60°。

图6-36 点浇口的结构形式

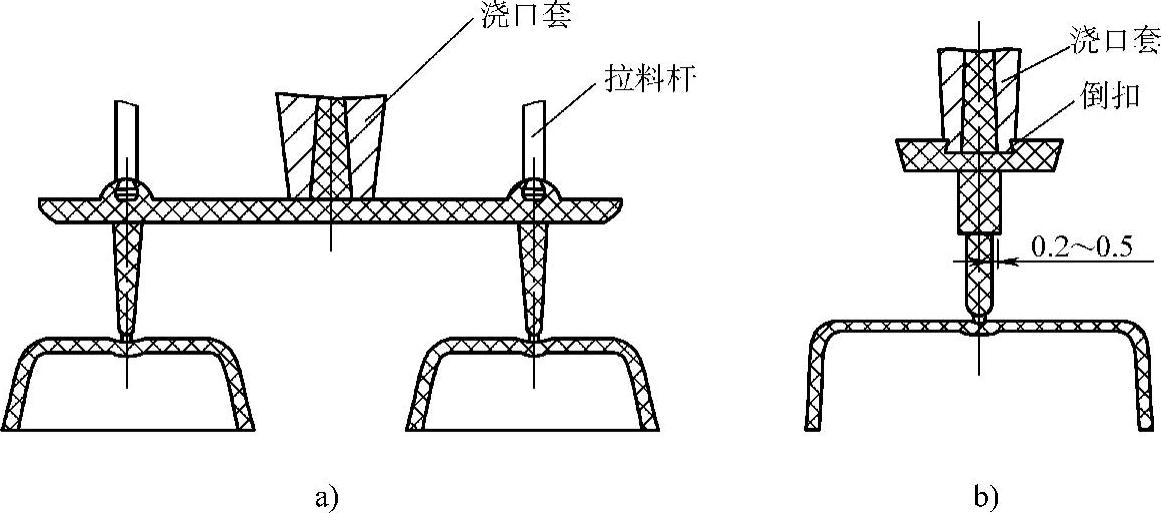

对于采用点浇口的模具,一般需要设置拉料杆,如图6-37a所示。单点浇口由于无法设置拉料杆,可利用浇口套加工出倒扣形式,如图6-37b所示。当分流道穿过两块模板而需要采用分级对接时,为保证顺利脱模,后一级分流道要比对接前一级分流道的单边直径减小0.2~0.5mm。

点浇口的缺点是:

1)为了能取出流道凝料,必须另设一模板,即形成两个分型面的三板式模具结构或者单分型面热流道结构,费用较高。由于取出凝料耗费了时间,使成型周期加长,影响成型效率。必要时,应设置点浇口凝料自动脱落机构。

2)由于点浇口直径较小,所以注塑压力的损失较大,而引起的收缩率大。浇口附近会产生较大的内应力而引起翘曲、变形等缺陷,并在浇口附近形成脆弱点。为减少压力损失,实践中往往将浇口长度做的尽量短些。

图6-37 点浇口拉料杆

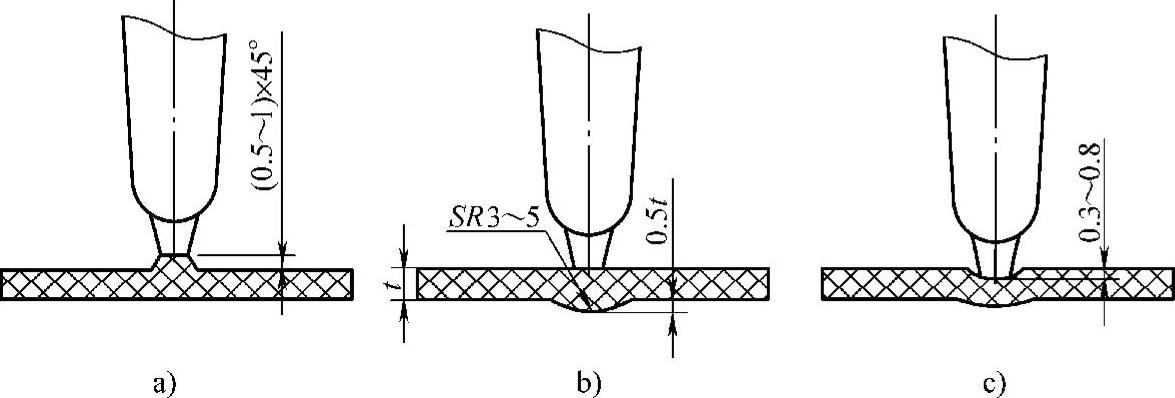

3)由于浇口附近熔料流速很高,造成分子高度定向,增加局部应力,对于壁薄的塑件容易发生开裂现象。薄壁件的点浇口可采用图6-38所示的结构形式。在不影响塑件使用性能的前提下,局部加大浇口对面塑件的壁厚,并使其呈圆弧过渡。

图6-38 薄壁件的点浇口形式

4)不适合粘度高和对剪切速率不敏感的塑料熔体。

12.潜伏浇口

潜伏浇口又称为隧道式浇口,是分流道的一部分呈倾斜状潜伏在分型面下方或上方,进料口设置于塑件内外侧面,脱模时便于流道凝料与塑件自动切断的点状浇口。

潜伏式浇口是点浇口在特殊场合下的一种应用形式,是通过点浇口演变而来的。它除了具有点浇口的特点外,还具有以下特点:

1)潜伏式浇口的位置选择范围更广。它既可以选在塑件的外表面、侧表面,又可选在端面和背面。由于点浇口的截面积较小,所以不会损伤塑件的外表面。

2)在开模时可实现自动切断浇口凝料,提高注塑效率,省去后加工工序带来的麻烦,容易实现自动化生产。

3)点浇口模具必须另加一模板二次开模才能取出凝料,而潜伏式浇口只用二板式一次开模即可,因而模具结构简单,造价降低。

4)由于潜伏式浇口凝料在脱模时必须有较大幅度的弹性变形,因此应选用较小的尺寸,以增强浇口的柔软性,不适于脆性材料,以免浇口断裂,堵塞浇注通道。

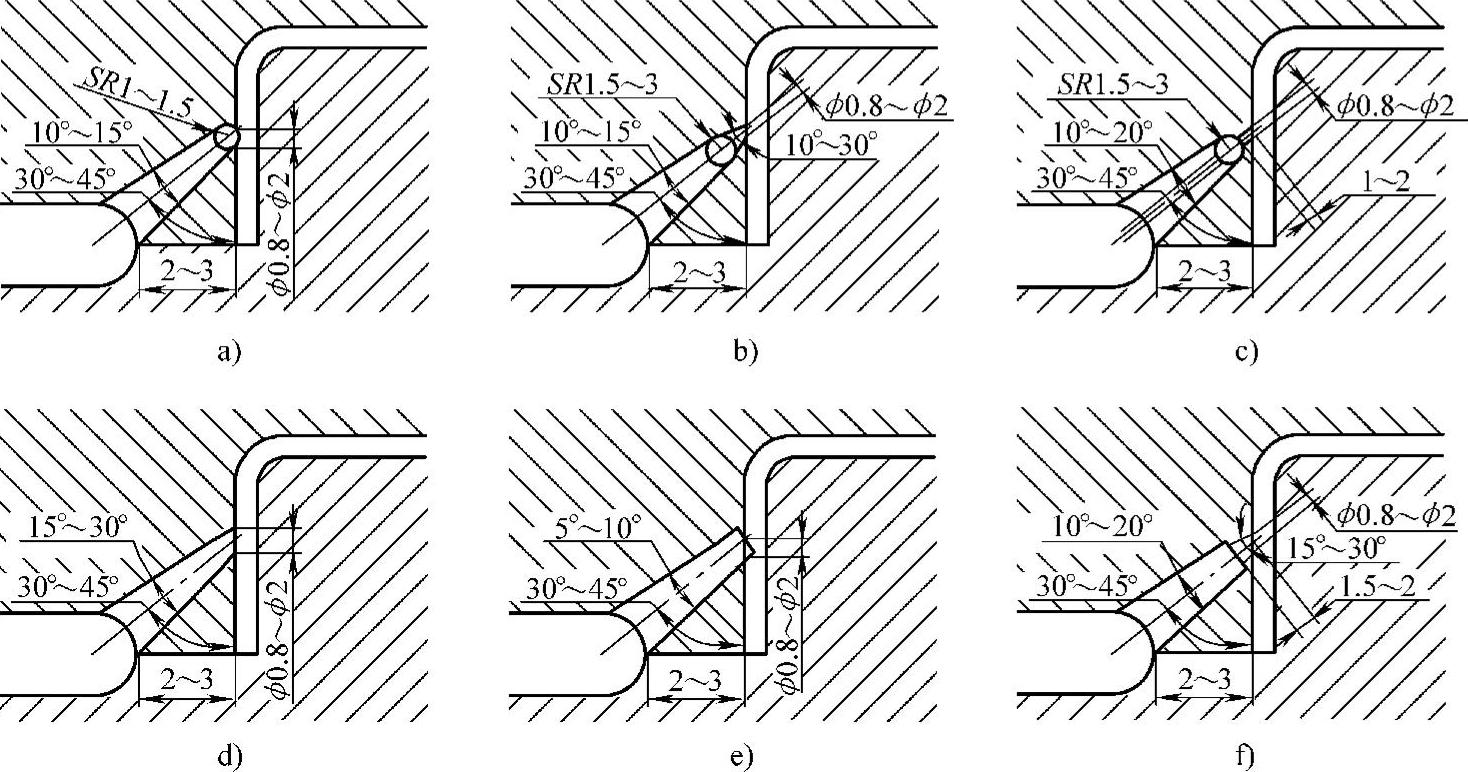

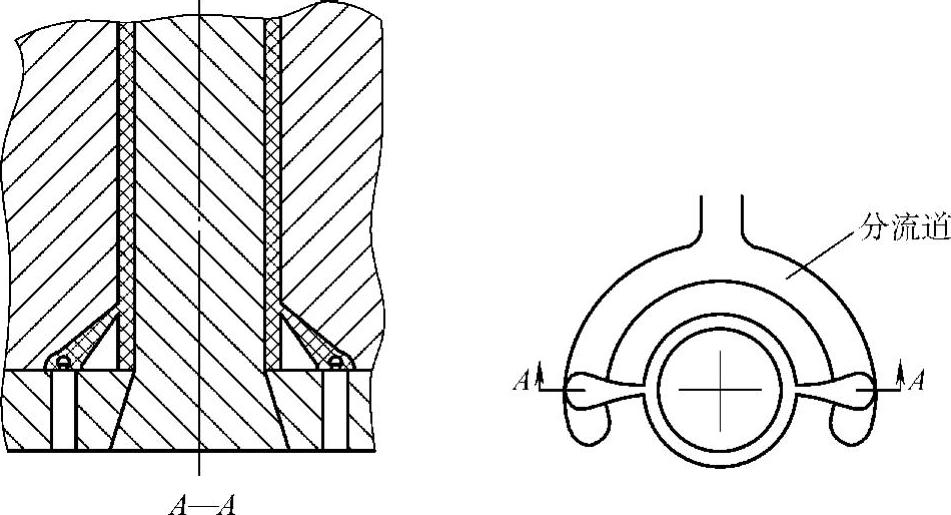

图6-39所示为潜伏浇口的几何形状及相应的设计参数。图6-39a、b、c为圆头潜伏浇口,保温性能好,浇口断面好,不易拖丝,浇口冷却时间长,对加工的要求高,其中图6-39a较为常用;图6-39d、e、f为锥形潜伏浇口,浇口冷却速度快,生产周期短,易于加工,但浇口直径大时容易拖丝,其中图6-39d和图6-39e比较常用。

图6-39 潜伏浇口的几何形状及设计参数

潜伏式浇口有如下几种结构形式。

(1)拉切式浇口 如图6-40所示,拉切式潜伏浇口是将分流道设在主分型面上,浇口潜入型腔板一侧,斜向进入型腔,浇口在塑件外侧表面进料。开模时,模具从主分型面分型,塑件留在动模一侧逐渐后移。在拉料杆的作用下,分流道和浇口凝料被迫随动模后移。这时,浇口进入型腔的尖角处起刀刃的作用,将浇口凝料切断,浇口又迫使凝料产生弹性变形,与分流道和塑件一起被拉出定模,如图6-40b所示。顶出过程中,顶杆和钩料杆同时将业已分离的浇口凝料与塑件一起分别顶出,如图6-40c所示。

图6-40 拉切式潜伏浇口

a)注塑 b)开模及切断浇口 c)顶出

(2)推切式浇口 如图6-41所示,推切式潜伏浇口是将浇口放在动模的一侧,开模后在顶杆顶出塑件的同时,分流道钩料杆在刃口的作用下强行将浇口凝料推断并顶出。

图6-41a是将浇口直接开设在制品外表面上。图6-41b是将浇口开设在推杆上,此时推杆必须设计防转,用于外部不允许有浇口瑕疵的产品。图6-41c是将浇口开设在制品内部的一个扁形特征上,此特征可以为产品的一部分,也可以是额外增加的一部分,顶出后再去除。为了使浇口顺利切断,需要顶杆低于分型面L距离,防止顶杆在浇口切断之前发生滑移或变形,一般可取L≥L1+L2。

图6-41 推切式潜伏浇口

(3)复式浇口 如图6-42所示,复式潜伏浇口多用于细长的塑料制品(例如注塑器的圆筒),是在细长塑件的外侧底部开设两个或多个均布的潜伏式浇口。从外侧两个浇口同时进料,减少了物料对型芯的冲击,保证了塑件的内外同心度。如果使各个浇口同方向偏离塑件轴线一个角度,可以使料流以螺旋的方式进入模腔融合,避免出现明显的熔接痕。有时,根据需要可开设3个甚至4个浇口。

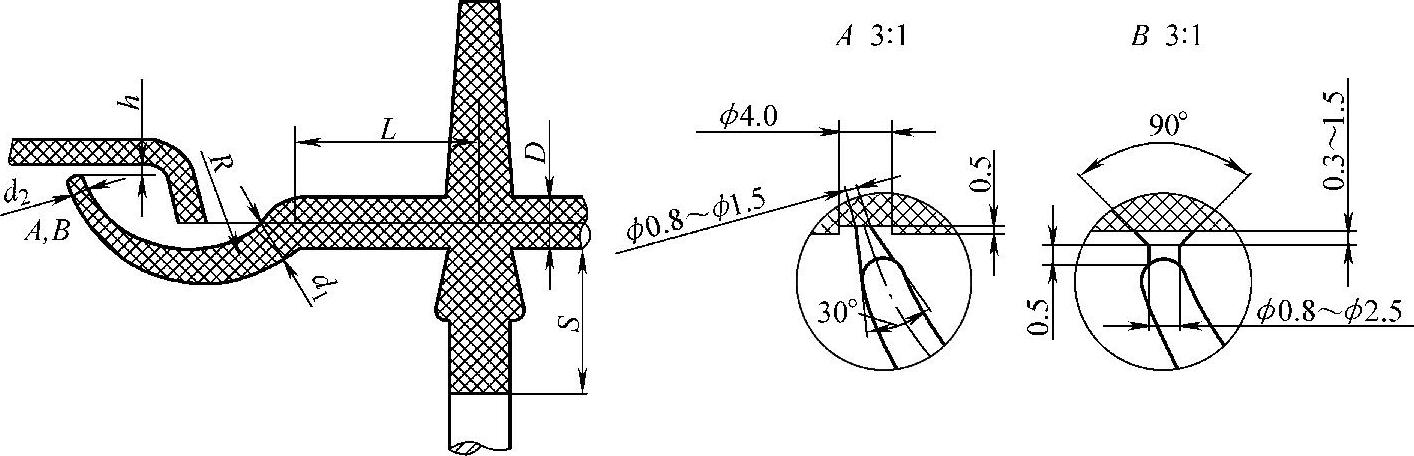

(4)弯曲式浇口 如图6-43所示,用于注塑成型不允许外表面有任何不良痕迹的制品,宜用于ABS等软性塑料,开模后通过顶杆顶出力拉断浇口,并顶出浇口凝料。图6-43中A、B视图为常见的两种浇口和制品的连接方式。弯曲式浇口的主要参考尺寸为:D=4~6mm,d1=0.8D,d2≥2.5mm,R=3d1或R=10~25mm,d1过渡到d2的角度为3°~5°,h=2~3mm,L=2.5D或L>15mm,S数值需满足将弯曲式潜伏浇口顺利顶出,不产生滑移。

图6-42 复式潜伏浇口

图6-43 弯曲式浇口(A、B为该处常见的两种结构形式)

13.护耳浇口

护耳浇口是为了避免浇口附近的应力集中影响塑件质量,在浇口和型腔之间增设护耳式的小凹槽,使凹槽进入型腔处的槽口截面充分大于浇口截面,从而改变流向,实现均匀进料,其结构如图6-44所示。

图6-44 护耳式浇口

护耳浇口用于成型温度范围狭窄,流动性差的塑料,如硬聚氯乙烯、聚碳酸酯、丙烯酸酪等,以及要求塑件透明度高的聚甲基丙烯酸甲酪等制品。

护耳浇口在塑件的侧面的厚壁处,从分流道来的料流经过浇口,不是直接进入型腔,而是先进入耳式的小凹槽,然后进入型腔。料流经过浇口时因摩擦而使其料温升高,有利于物料的流动,料流再经过与浇口垂直的护耳,缓冲并降低了流速,改变了料流的流向,使料流平滑而均匀地流入型腔,因而可减小浇口附近的残余应力,并防止涡流的产生,提高塑件的外观质量。当塑件宽度较大时,可采用多个护耳。这种浇口凝料去除比较困难,痕迹大。

护耳浇口的基本尺寸:浇口宽度W1=1.5~3mm,浇口高度h1=0.7t,浇口长度L1≥1.5mm,护耳宽度W2=D,护耳高度h2=0.9t,护耳长度L2≥1.5D。

其中D为分流道直径(mm),t为制品壁厚(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。