气体辅助注射模的设计流程与传统塑料注射模基本相似,即从塑料工艺性分析开始,到分型面选择及浇注系统、成型零件、推出系统、模具温控系统等的结构设计,但在浇注系统设计的同时应考虑注气系统(气道与气针的设置)的设计问题,现以彩电前壳塑件为例,介绍气体辅助注射模的设计方法。

2.4.3.1 97cm彩电前壳气体辅助注射模设计

1.塑件成型工艺性分析

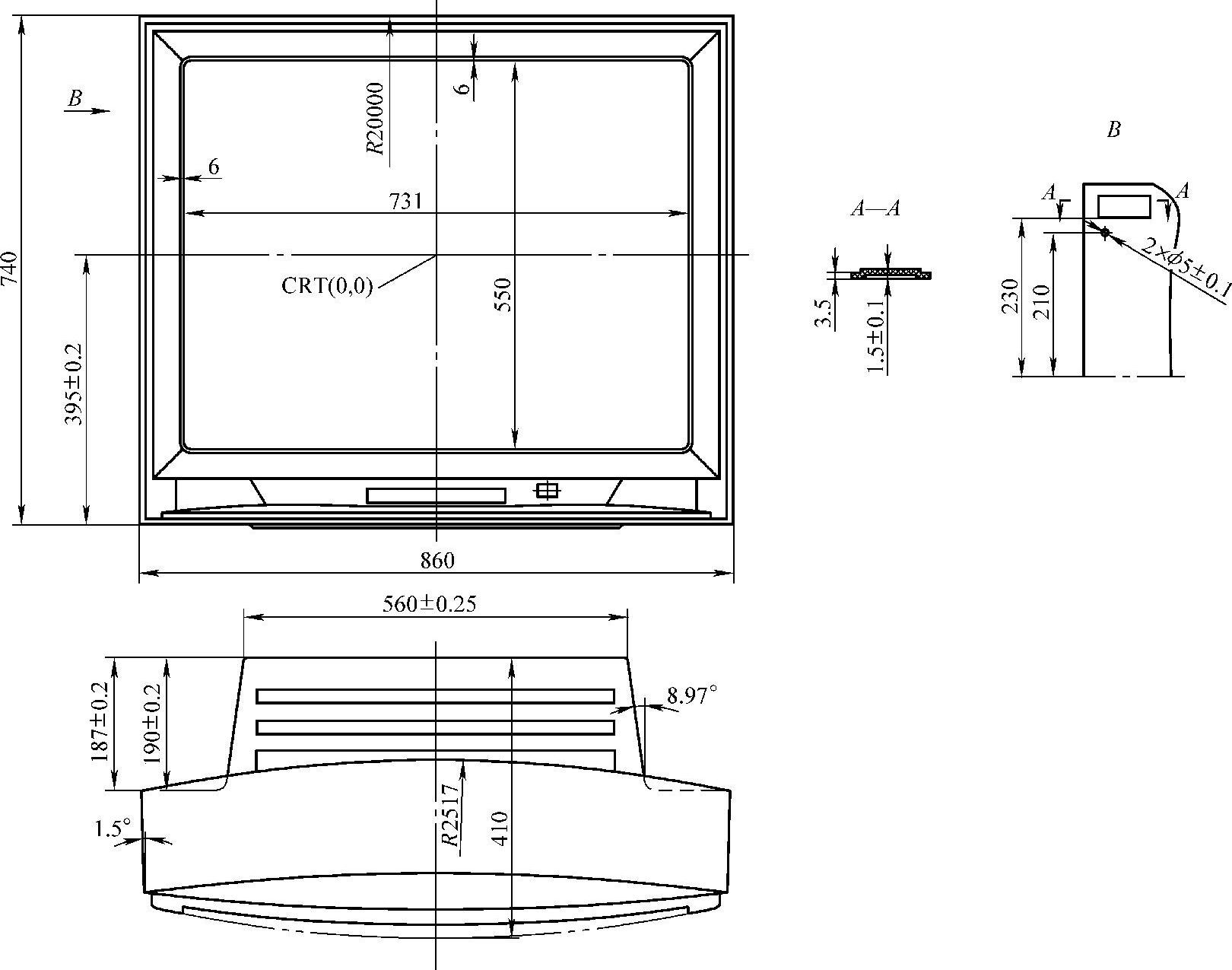

图2-38所示为97cm彩色电视机前壳塑件,材料为ABS,成型收缩率为0.5%,壁厚3.5mm,表面要求光亮,不得有缩痕、熔接痕等缺陷。塑件外形尺寸为860mm×740mm×410mm,正面有电源按钮、铭牌插孔、调选门抽屉孔;两侧各有提手孔和音箱挂孔,底部有许多小长方形散热孔和支承柱。另外,塑件内部有线路板框架的导槽,许多结构件的定位柱和定位基准面,还有自攻螺钉固定CRT支架和后壳用的立柱,22个与后壳装配用的卡勾,8个供固定块用的卡槽以及许多加强肋和6组CRT支承肋等,相对而言,塑件结构非常复杂。由于塑件外形尺寸大,结构复杂,壁厚又小(仅3.5mm),表面质量要求高,如采用传统的注射成型工艺与模具,很难达到塑件要求,经分析比较后决定采用气体辅助注射成型工艺。

图2-38 97cm彩电前壳塑件结构

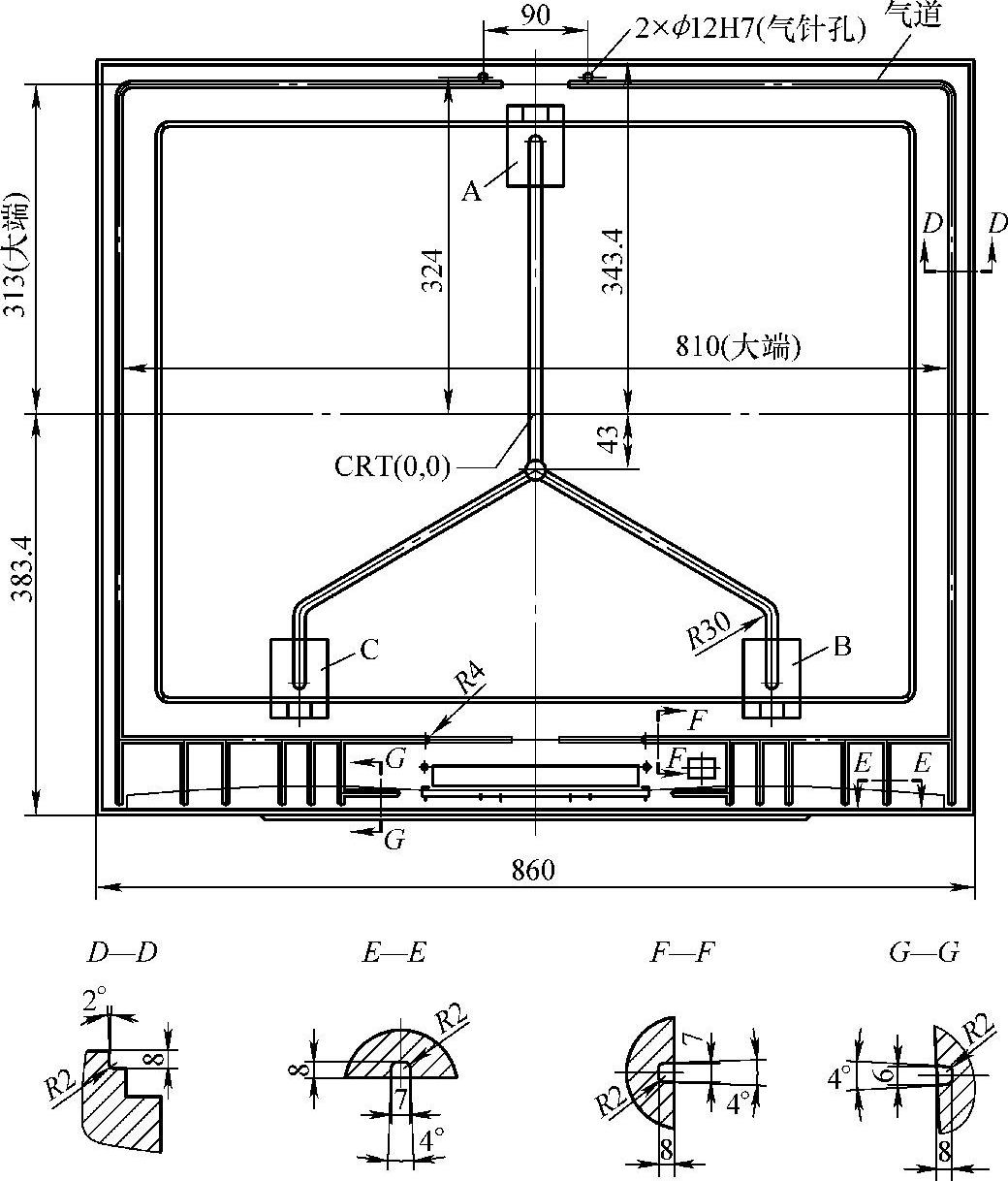

2.浇口和气道的设计

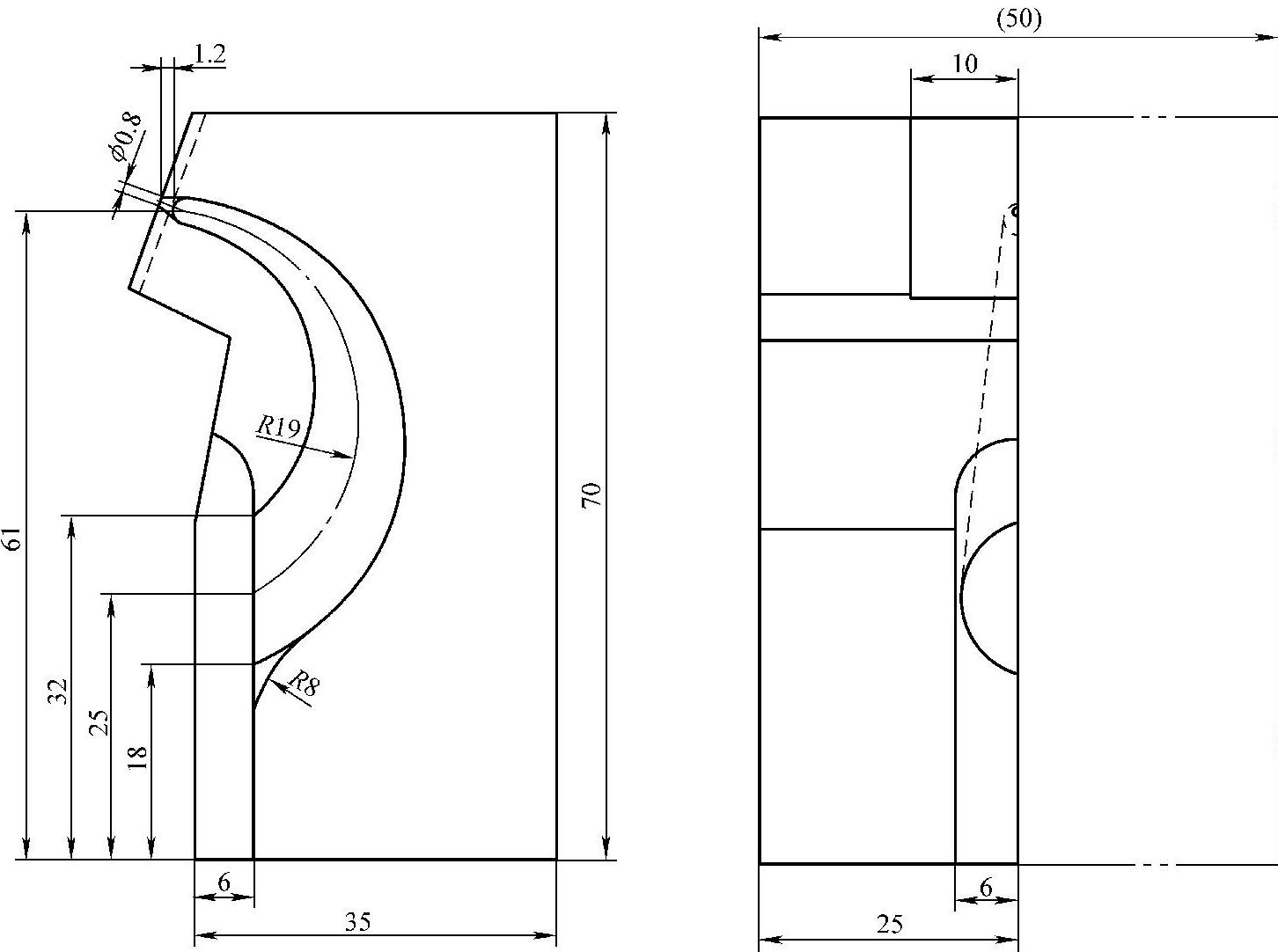

64cm和76cm的彩电前壳采用普通注射模成型时,需要开设6~10个浇口,方能较好地满足制品的成型要求。采用气体辅助注射成型注射模时,97cm前壳只需用3个注料浇口和2个注气口。注料浇口位置的选择应保证注料量的平衡,因制品下部注料量比上部大,因此在制品上部设1个浇口,下部设2个浇口,3个浇口近似呈圆周120°分布。气针位置选择在上部注料浇口附近,两气针对称分布,相距90mm。气道沿前壳接近角部的小台阶分布,并将各加强肋与气道相连,这样有利于气体的穿透和保证制件的成型品质,以防止塑件产生表面缩痕。浇注系统和气道分布情况如图2-39所示。另外,为了防止气体倒灌,浇口类型采用弧形潜伏式浇口,内浇口最小直径为ϕ0.8mm(尺寸较小),并特别设计了浇口镶块,如图2-39中的A、B、C。浇口镶块采用哈夫拼块形式,以方便弧形浇口的加工,如图2-40所示,浇口镶块局部高出1.2mm,即塑件局部减薄1.2mm,目的是防止气体倒灌。

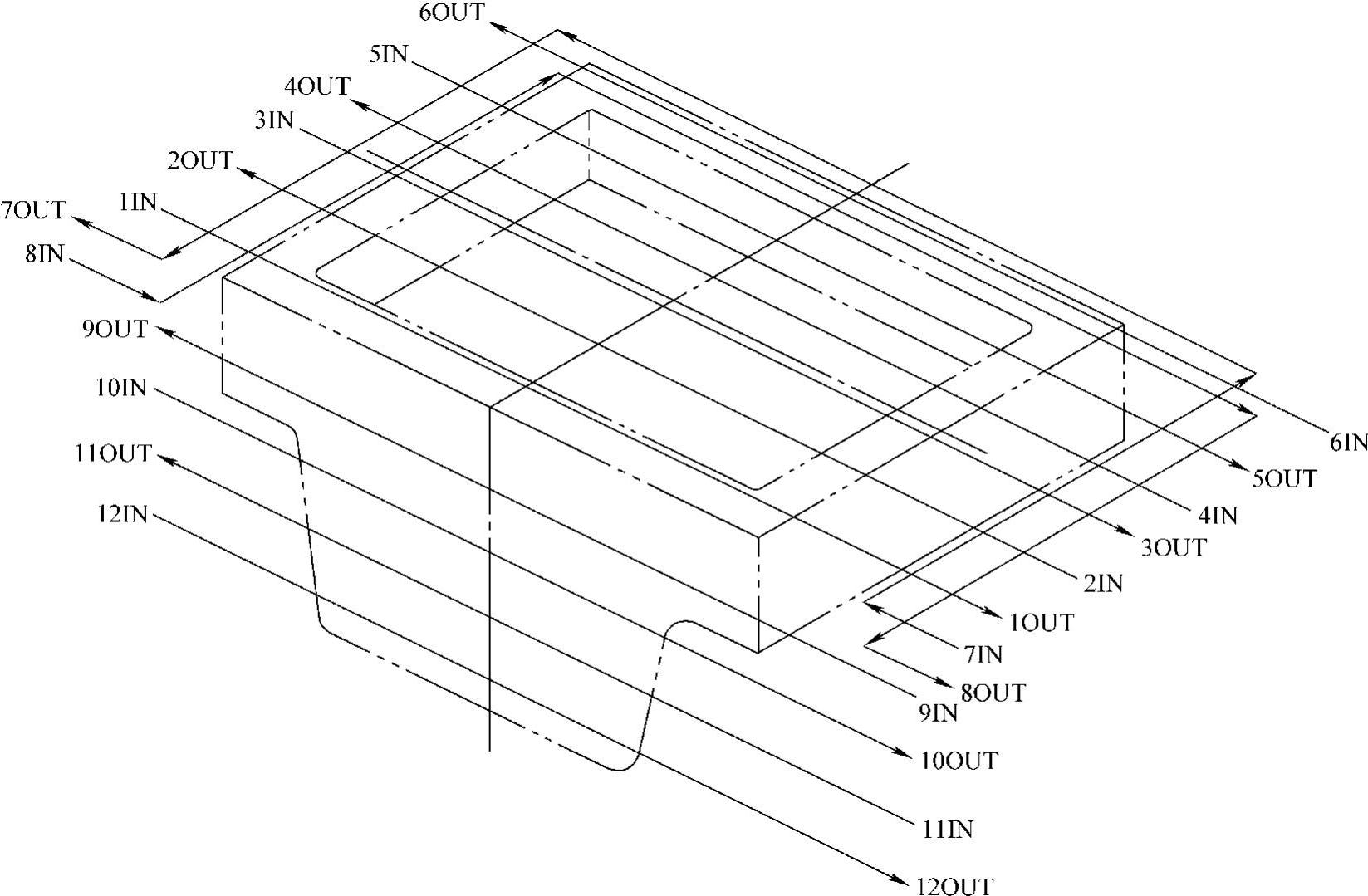

3.冷却系统的设计

模具温度对于气体的流动有很大的影响,不同的模具温度其注气结果也不同。因此设计气体辅助注射模的冷却系统时,首先应考虑注气需要及效果,在非气道区域的薄壁处应先冷却,以防止气体窜入,气道部分模温应稍高,以利于气体流动和制品成型,这与传统注射模要求制品各部位同时冷却凝固的原则不同。彩电前壳为薄壁罩壳形件,模具定模型腔部分的冷却水道设置如图2-41所示,其顶面采用6条平行水道,侧壁采用2条C形循环水道,由于塑件底部有很多矩形散热孔,需要侧抽芯滑块来成型,因此在侧滑块上也开设了4条平行水道。水道的布置离气道部分尺寸较大,非气道部分距离较小,以避免气道中的熔体被快速冷却,影响气体的穿透与流动。

图2-39 浇注系统与气道布局

动模型芯部分由于有许多加强肋、自攻螺钉固定凸台,以及推出机构的顶杆等结构零件,采用类似定模型腔的平行水道不可行,因此,型芯部分采用的是蜂窝状的隔板喷流式冷却系统,每排隔板喷流式水道串接在一起供水冷却。如此,制品的内、外壁同时进行冷却,有利于减少制品的收缩变形。

4.脱模机构的设计

该气体辅助注射模的脱模机构采用顶杆与顶管组合推出机构,将顶杆设置在有气道的加强肋或实心柱上,顶管则布置在自攻螺钉固定柱位置。整个脱模机构与注射机的顶出杆连接在一起,由注射机直接控制脱模机构的顶出和复位,这样可减小垫块高度和模具的闭合高度,提高模具刚度。

图2-40 浇口镶块结构

图2-41 定模型腔冷却水道的布局

5.模具的总体结构

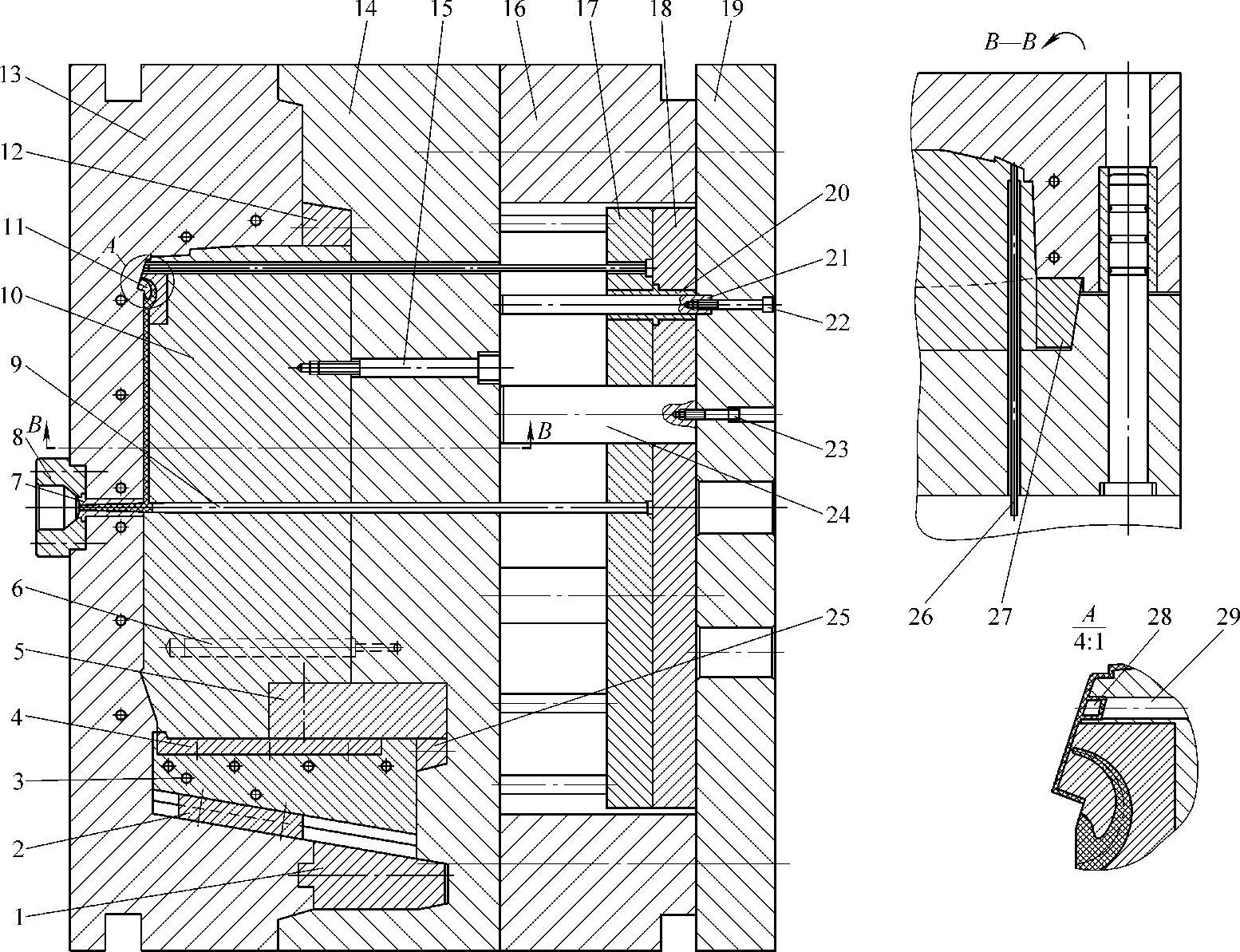

气体辅助注射模与传统注射模相比,在结构上同样由模架、浇注系统、成型零件、冷却系统、脱模机构和侧抽芯机构等部分组成。不同之处在于气体辅助注射模必须设置注气系统,合理布置气道和气针位置,并采取措施防止气体倒灌。97cm彩电前壳的气体辅助注射模装配图如图2-42所示,其主要的注射成型工艺参数见表2-4。

图2-42 97cm彩电前壳气辅注射模

1—楔紧块 2—导滑镶块 3—侧抽滑块 4—侧抽镶块 5—型芯镶块 6—水道隔板 7—浇口套 8—定位圈 9—拉料杆 10—型芯 11—浇口镶块 12、25、27—推块 13—型腔板 14—动模板 15、22、23—固定螺钉 16—垫块 17—顶杆固定板 18—顶板 19—定模座板 20—小导套 21—小导柱 24—支承柱 26、29—顶杆 28—气道

表2-4 97cm彩电前壳气体辅助注射成型主要工艺参数

气体辅助注射模在首次试模时,由于气体辅助注射工艺的影响因素很多,试模可分两个阶段进行,先不使用气体辅助进行试模(即排除注气系统的影响),当注射工艺参数调整至基本稳定后,再加入气体辅助进行调试,如此可节省大量的试模时间。模具温度控制方面,为使塑料熔体易于流动,气体辅助注射模的模具温度应比未使用气体辅助的模具温度高25℃左右。

2.4.3.2 平板电视机前壳气体辅助注射模设计

1.塑件成型工艺性分析

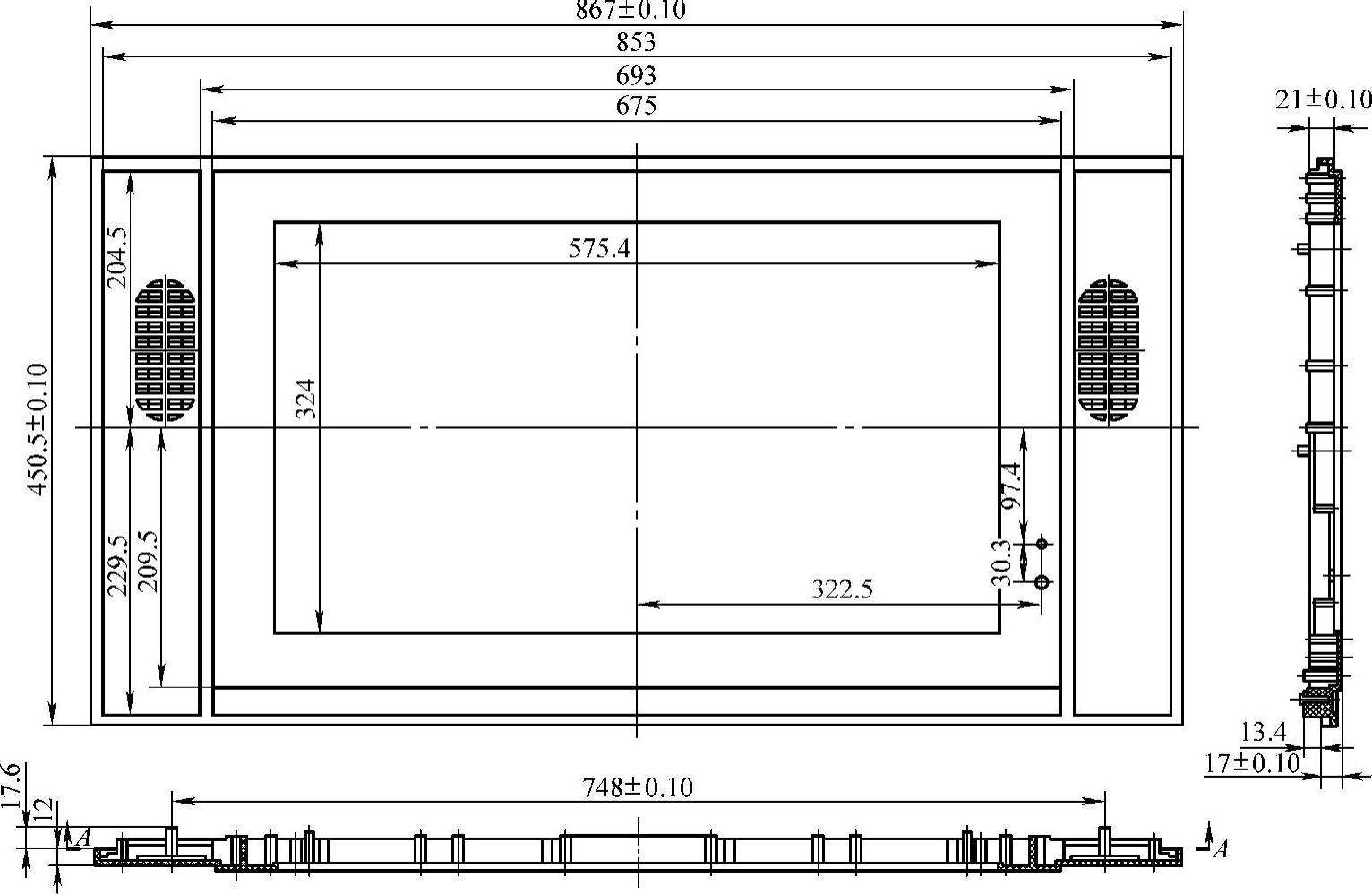

图2-43所示塑件为平板电视机前壳,材料为HIPS,成型收缩率为0.5%,塑件外形尺寸为867mm×450.5mm×29.6mm,均匀壁厚为3.5mm,制品不仅尺寸精度要求高,而且还要求表面平整、光洁,无影响外观的缩痕、熔接痕、缺料、飞边、裂纹和变形等缺陷。由于电视机产品对外观要求较高,为了不影响产品外观,解决和消除产品表面缩痕,决定采用气体辅助注射成型工艺及潜伏式浇口进料。

2.分型面的选择及排气槽设计(https://www.xing528.com)

根据分型面选择的基本原则,分型面的位置应选择在塑件最大轮廓处,对于大型浅罩壳形件,分型面通常平行于大平面并位于最大轮廓处,故该塑件的分型面选择在图2-43所示的A—A位置上,分型面为平面。

图2-43 平板电视机前壳塑件结构

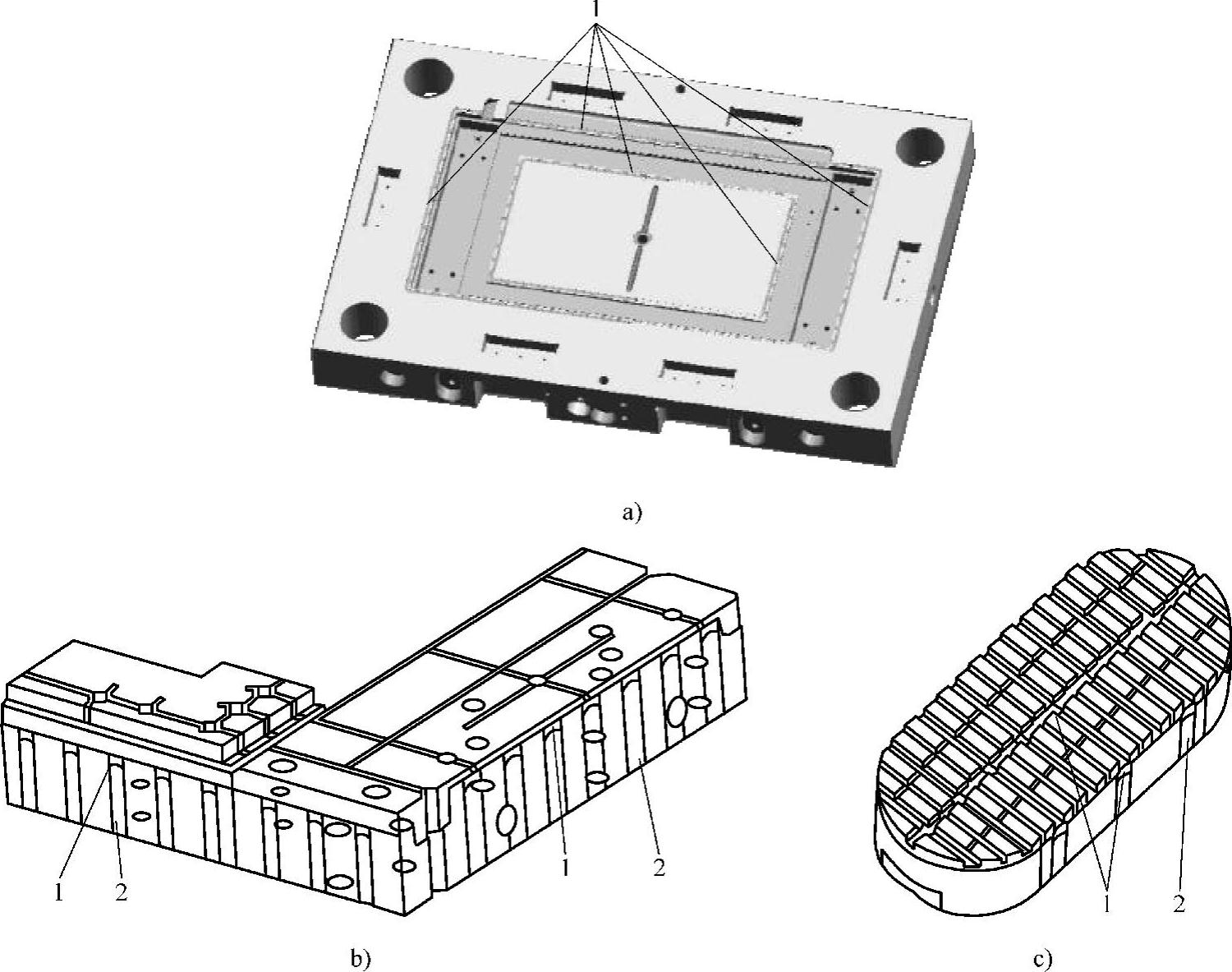

在定模型腔和动模镶块上均需开设排气槽。定模型腔上的排气槽设置在电视机前壳塑件的内外圈边缘,如图2-44a所示,排气槽长3mm,宽10mm,为防止出现溢料,深度取0.025mm;排气槽周围开有深0.5mm、宽6mm的引气槽,通过直径ϕ6mm的小孔连通到模外。由于电视机前壳的内表面有很多加强肋和螺纹固定凸台,塑料熔体流经这些地方时容易产生困气,所以在这些部位需要设置排气槽,动模镶块和喇叭镶块的排气槽如图2-44b、c所示,排气槽深0.03mm,宽10mm,长3mm;引气槽深0.5mm,宽10mm,通过顶杆孔和顶管孔与模外大气相通。

图2-44 排气槽的开设

a)定模型腔 b)动模型芯镶块 c)喇叭镶块

1—排气槽 2—引气槽

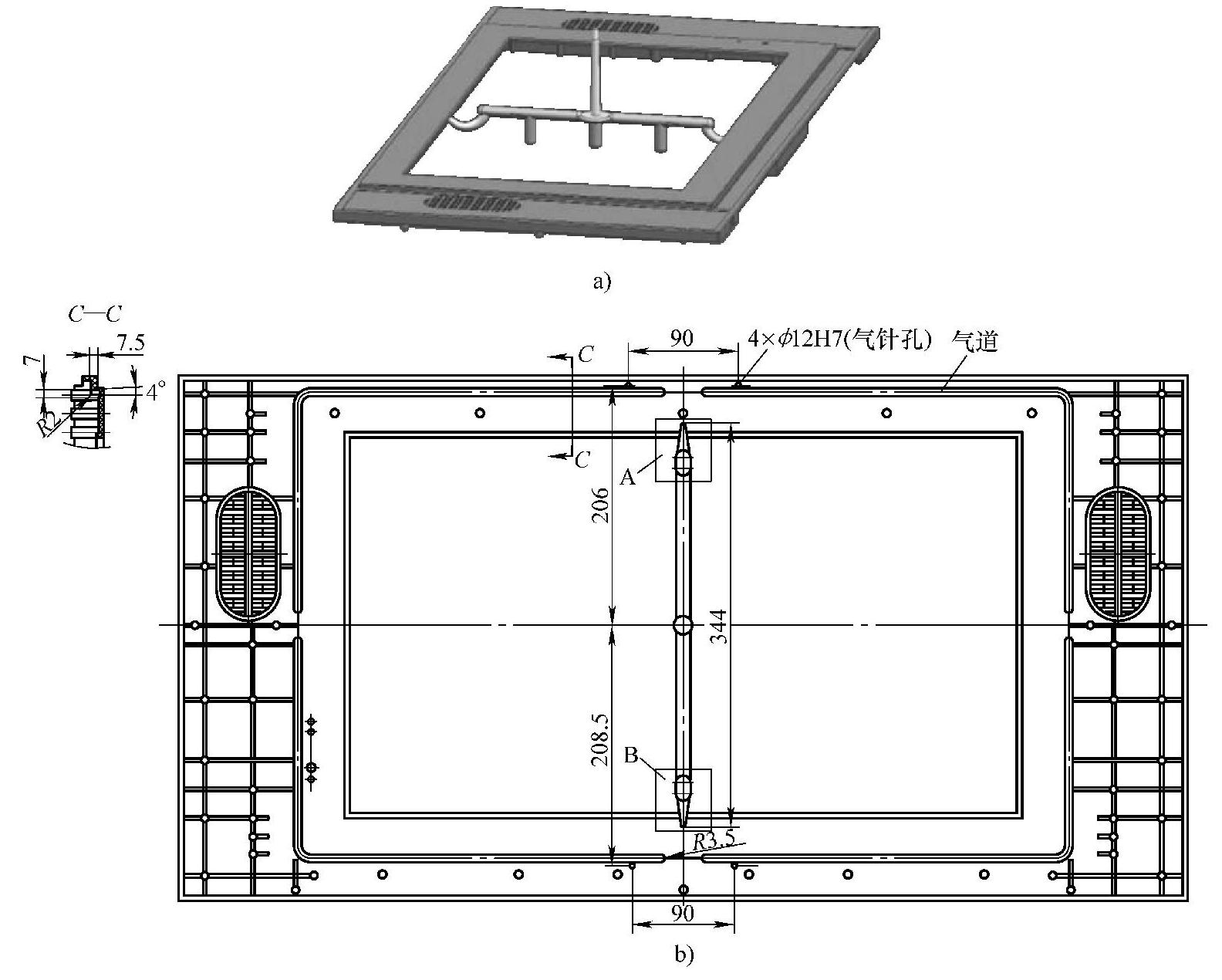

3.浇注系统和气道的设计

由于电视机前壳尺寸较大,外观要求高,因此选用潜伏式浇口双点进料,其结构如图2-45a所示。为方便弧形潜伏式浇口的加工,浇口部分采用哈夫镶块结构,如图2-45b所示的A、B镶块。

因平板电视机前壳为较大尺寸的框形浅罩壳塑件,除保证其有良好的充模流动状态外,关键是要控制其冷却变形量和消除缩痕,因此,气道的布局和结构尺寸就显得尤为重要。通常气道可依据如下思路进行设计:

1)先考虑哪些壁厚处需要掏空,哪些表面缩痕需要消除,再考虑如何连接这些部位成为气道。

2)气道应针对主要的料流方向均衡配置到整个型腔上。

3)气道应延伸到最后充填区域(一般在非外观面上),但无需延伸到型腔边缘。

4)主气道应尽量简单,分支气道长度尽量相等,支气道末端可逐步缩小,以阻止气体加速。气道能直则不弯(弯越少越好),气道转角处应采用较大的圆角半径。

5)气道的截面形状应接近圆形以使气体流动顺畅;气道的截面大小要合适,气道太小可能引起气体渗透,气道太大则会导致熔接痕、气穴等缺陷的产生。

图2-45 浇注系统与气道设计

a)浇注系统结构 b)气道布局与尺寸

6)应使气体局限于气道内流动,并穿透到气道的末端。因此非气道部分的壁厚应减薄,以防止高压气体向薄壁处渗透。

根据上述思路并结合该塑件的浇注系统结构,确定其气道应沿塑件中间一圈台阶的边缘设置。为使高压气体能很好地推动熔体充模,将气道分隔为4段,每段设置1个注气口,注气口距注料口45mm,以防止气体注入时熔体发生倒灌,气道分布和气道截面尺寸如图2-45b所示。

4.脱模机构的设计

由于塑件尺寸较大,加强肋较多,采用顶杆推出较方便,且塑件中有很多管状自攻螺钉固定柱,为了便于脱模,此处应设计顶管推出机构,因此,塑件的脱模机构为顶杆与顶管组合的推出方式。脱模机构的复位采用弹簧先复位机构,弹簧直接套在复位杆上,为避免弹簧在工作中失效后可能会损坏模具,还将注射机的4根顶杆与顶杆固定板连接在一起,这样注射机顶出杆回位时能将模具脱模机构先行拉回初始位置,以确保顶出平稳、可靠。

5.模具结构

平板电视机前壳气体辅助注射模的总体结构如图2-46所示,模具采用两板式结构。为了方便对主流道温度进行控制,主浇道衬套采用独立的螺旋式循环水路进行调温;定模型腔在整体式结构基础上设置了2个镶块,动模部分全部采用镶块拼接而成,如图2-46a、b所示。设计冷却系统时,因塑件为扁平件,定模型腔采用平行均匀分布的冷却水路;动模型芯部分因组合镶块和顶杆、顶管数量多,水路设置较难,其中左右两个大镶块沿塑件内、外框边缘设置两道C型冷却水路,而中间镶块则采用平行水路,使模具整体温度控制较均匀,如图2-46c所示。因气道部分的模温比塑件其他部分高,因此,冷却水路与气道的距离较大,避免过度冷却造成气体注射控制的困难。为提高模具的动、定模的合模精度,在分型面上还设置了2组圆锥形精定位锁,如图2-46中的件30,以减少合模误差。由于模具总体尺寸较大,最大外形尺寸达1200mm×800mm×690.5mm,模具刚度的加强很重要,因此模具专门设置了12个支承柱,对整个成型区域进行了刚强度增强,以减小模具的变形,避免分型面上出现溢料现象。

图2-46 平板电视机前壳气体辅助注射模的总体结构

a)主视图 b)左视图 c)俯视图

1—定模座板 2—定模板 3、11—排气型芯 4、9、28—动模镶块 5—定位圈 6—浇口套压板 7—主浇道衬套 8—气针 10、29—喇叭镶块 12、32—锁紧楔块 13—动模板 14、20—螺塞 15、19—型芯 16、21—顶管 17—拉料杆 18—限位钉 22—顶板 23—动模座板 24—顶杆固定板 25—垫块 26—支承柱 27—螺钉 30—圆锥形精定位锁 31—定模镶块 33、37—浇口镶块 34、35、36—密封圈 38、39—顶杆 40—小导柱 41—复位弹簧

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。