随着CAD建模和光、机、电一体化的发展,快速成形技术的发展很快,已商品化的快速成形的方式有以下四种:

1.熔融堆积成形(简称FDM)

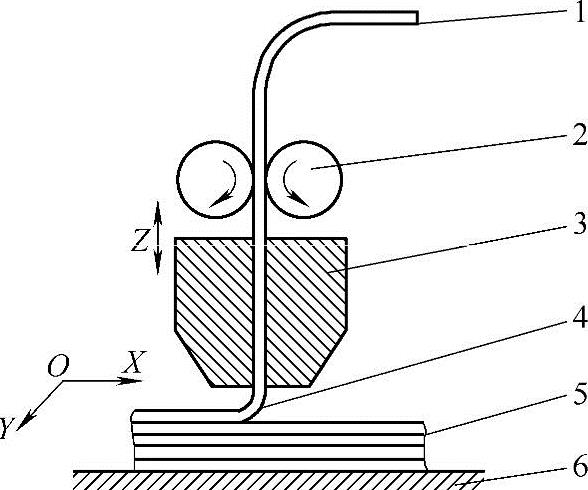

图5-3所示为熔融堆积成形示意图。

图5-3 熔融堆积成形示意图

1—熔丝材料 2—滚轮 3—加热喷嘴 4—半熔状态熔丝 5—制成件 6—工作台

将CAD模型分为一层层极薄的截面,编制控制成形喷嘴运行轨迹的二维信息程序。加热喷头把熔融材料(如ABS、尼龙、石蜡等)加热到临界半熔状态,在计算机的控制下,喷头沿CAD确定的二维信息运行轨迹挤出半流动材料,沉积固化成精确的零件薄层,通过垂直升降系统堆积新成形层继续固化。这样层层堆积粘结,自下而上形成一个三维实体。

2.物体分层成形(简称LOM)

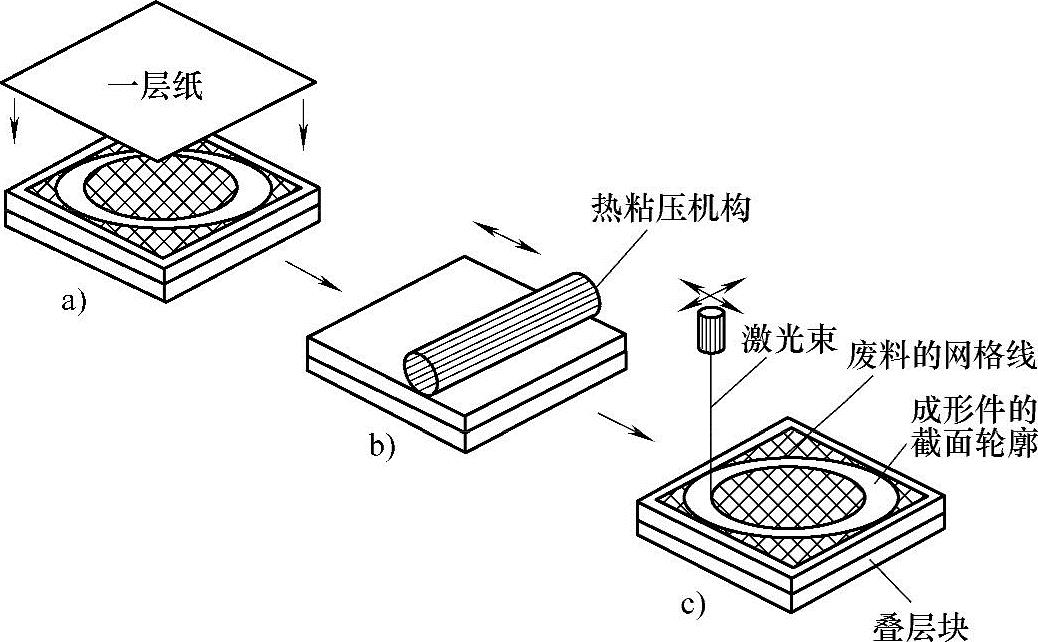

它是用纸片、塑料薄膜或复合材料等片料,利用二氧化碳激光束切割出相应的横截面轮廓,得到连续的层片材料构成三维实体模型图,如图5-4所示。然后,用热压机对切片施以高压,使粘结剂熔化,层片之间粘贴成形,如图5-5所示。采用物体分层成形法,只需激光扫描每个切片的轮廓而不是整个的切片面积,故生产效率较高,使用的材料广泛,成本低。

图5-4 物体叠层成形示意图(LOM)

图5-5 叠层成形工作过程

a)工作台下降一层,送一层纸 b)热粘压 c)切削轮廓线和网格线

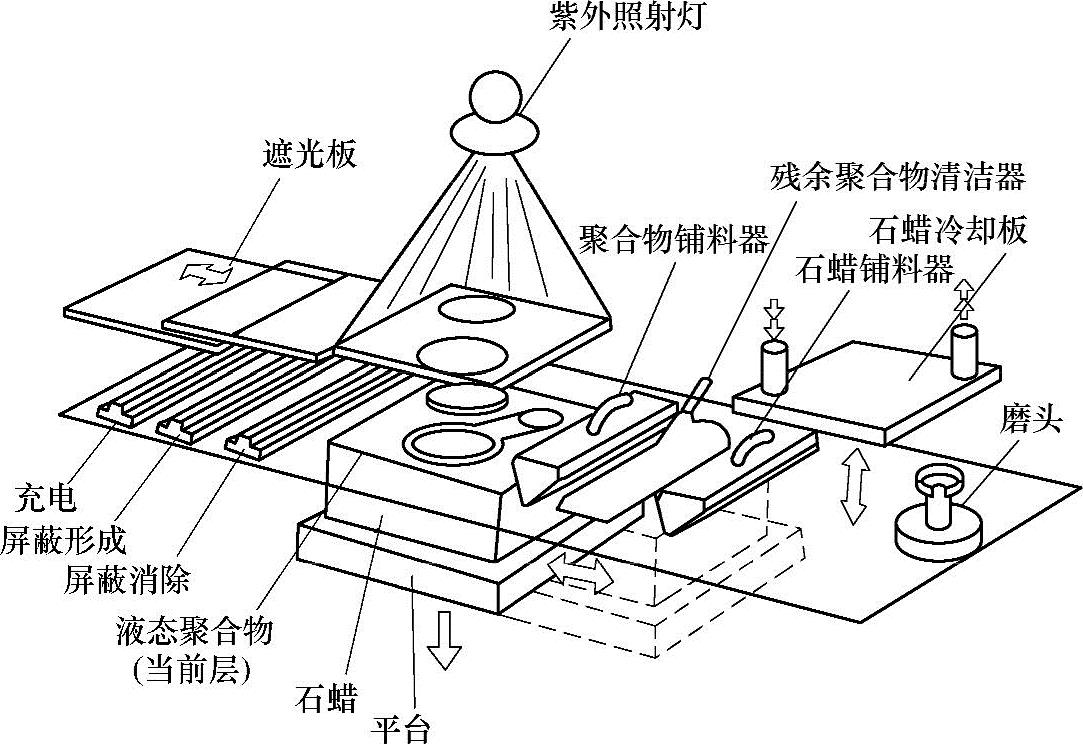

3.激光固化立体成形(简称“SLA”)

这是一种由激光聚合递增层式的制造工艺,即利用激光束在液体光敏树脂内沿规定的平面运动轨迹扫描,由点到线到面,使被扫描区的树脂产生聚合反应,从而形成零件的一个薄层截面。当一层固化完毕,升降工作台移动一个层片厚度的距离,在原先固化好的树脂表面再覆盖一层新的液体树脂,并进行新一层激光扫描固化。新固化的一层牢固地粘合在前一层上。如此重复直到整个零件制造完毕。

紫外光敏固化立体成形示意图及其原理和光敏树脂激光固化过程,如图5-6和图5-7所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-6 紫外光敏固化立体成形示意图

据相关资料介绍,该技术是第一个投入工业应用的快速成形技术,其特点是精度高、表面质量好,原材料利用率接近100%,可以制造形状特别复杂的、外观特别精细的零件。

图5-7 光敏树脂激光固化过程

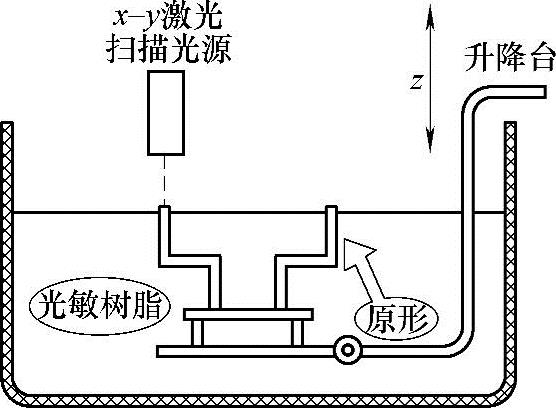

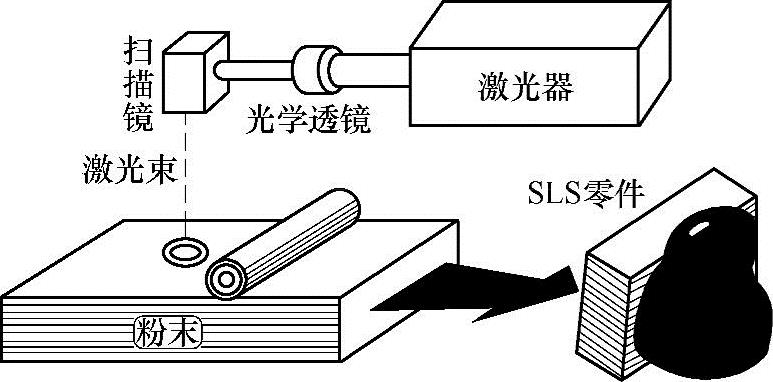

4.选择性激光烧结成形(简称“SLS”)

该技术以二氧化碳激光器为能源,通过红外激光束使塑料、石蜡、陶瓷和金属以及复合材料的粉末均匀地烧结在被加工的平面上,激光束在计算机的控制下,通过扫描器以一定的速度和能量密度按各层面的二维数据扫描。激光束扫描之处,粉末烧结成一定厚度的片层实体,未扫描处的粉末仍保持松散状态。根据预定的截层厚度而升降工作台,铺粉的滚筒再次将粉末铺于平台上,开始新一层的扫描,如此反复直至扫描完所有的层面,去除多余粉末,经修整、烘干等处理后获得所需的零件。

图5-8所示为选择性激光烧结成形示意图。

快速成形技术有如下优点:

1)在模具上应用与其复杂程度无关,即可实现自由制造。无论多么复杂的模具,只要能设计出来,就可以用快速成形技术制造出来。这是传统制模方法无法比拟的。

2)生产模具的单价与批量无关,特别适用于新模具的开发和模具的单件小批量生产。

3)对一些直接用成形料生产的模具,可实现不接触加工,即没有工具更换和磨损之类的问题,可实现无人操作,不需机械加工方面的专门技术就可制模,而且少、无切屑,少、无废料,少、无噪声,少无振动等。

图5-8 选择性激光烧结成形示意图

4)生产过程数字化,与CAD模型有直接关系,零件可大可小,可随时修改,随时制造。

5)模具生产周期大大缩短,是模具制造业的一次重大突破。

6)大大降低模具制作成本,有的是传统制模成本的几分之一,甚至几十分之一。

这一技术的缺点是一次性投资较大,整个系统需上百万元的投入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。