数控车床工件坐标系的建立方法主要有三种,即T指令刀具几何偏置、G50指令设定和G54~G59指令工件坐标系预置。另外,还有一种称为自动建立工件坐标系的方法,由于其用得不多,这里仅对其原理进行讨论。

1.T指令刀具几何偏置建立工件坐标系

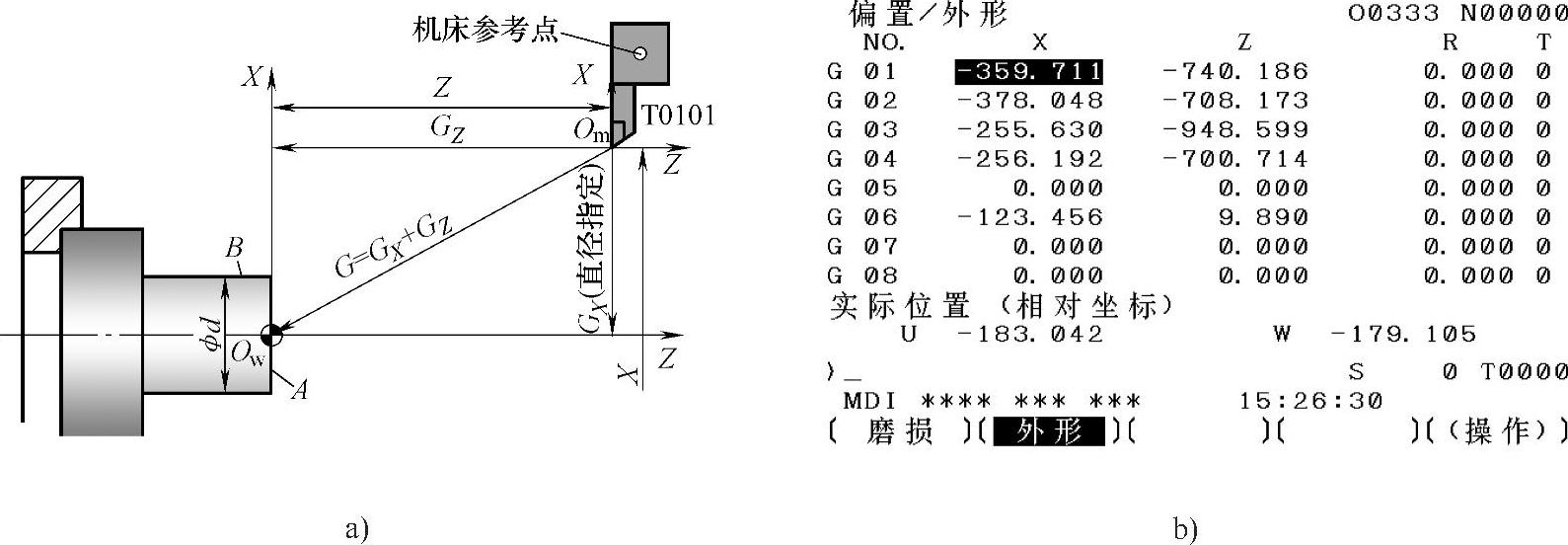

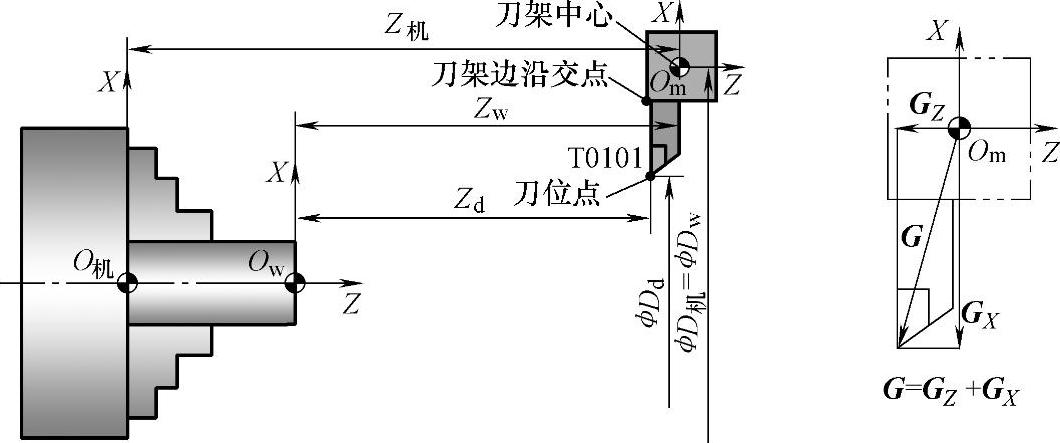

通过2.3节的讨论可知,数控车床的T指令不仅可以选择刀具,而且可以调用刀具偏置,而刀具的偏置是可以偏移坐标系的。T指令刀具几何偏置建立工件坐标系正是基于这个原理,利用刀具的几何偏置将机床参考点处的机床坐标系偏移至工件坐标系所需位置处实现工件坐标系的建立。图2-17是其原理示意图。

在图2-17a中,假设机床参考点Om选择在刀位点上,工件坐标系原点Ow欲设置在零件端面,其几何偏置矢量为G(G=GX+GZ),其中分矢量GX=-X/2,GZ=-Z,若其预先存入图2-17b所示的外形偏置画面中No.01的第2、3列X、Z位置,一旦执行刀具指令T0101,则选择1号刀具并调用1号外形偏置存储器中的偏置值,实现工件坐标系的偏移,将坐标系XOmZ移至XOwZ位置处,建立起工件坐标系。这种方法建立工件坐标系的参考程序格式如下:

图2-17 T指令刀具几何偏置建立工件坐标系

a)图例 b)几何偏置设置画面

应用技巧与禁忌:

1)该方法建立工件坐标系简单易用,应用广泛。

2)该方法建立工件坐标系与刀具当前位置无关。

3)调用刀具补偿指令与取消刀具补偿指令一般成对使用,如以上程序的T0101与T0100。

4)该方法可靠性好,偏置矢量是存储在数控系统中的,任何时候调用,工件坐标系位置均不变。

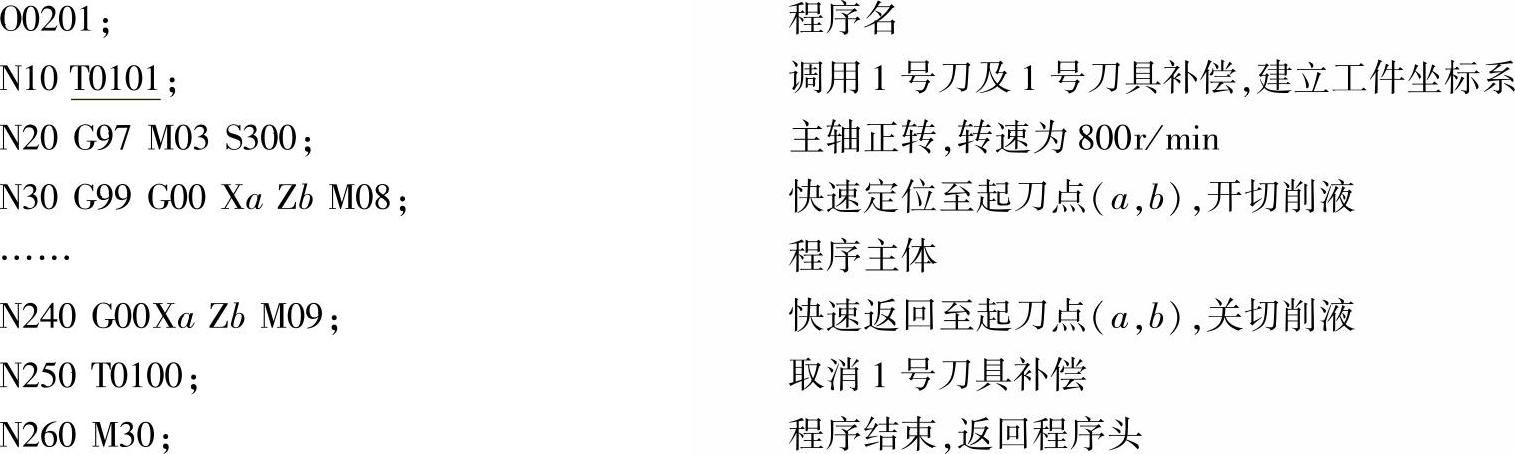

5)该方法建立工件坐标系是基于刀具指令的,因此各把刀具建立的工件坐标系是独立的,不存在基准刀与非基准刀的问题,多刀切削时,每一把刀具均需对刀设置外形偏置值。如图2-18所示,1号刀和2号刀有独立的分矢量,且必须分别存入No.01和No.02几何偏置存储器中,并分别用T0101和T0202指令调用建立工件坐标系。

6)该方法建立工件坐标系时,G54工件坐标系的偏置值必须清零,否则可能出现撞刀现象。

图2-18 多刀几何偏移建立工件坐标系原理

2.G50指令设定工件坐标系

所谓设定工件坐标系,就是确定起刀点相对工件坐标系原点的位置并确定工件坐标系。其指令格式如下:

G50 X_Z_;

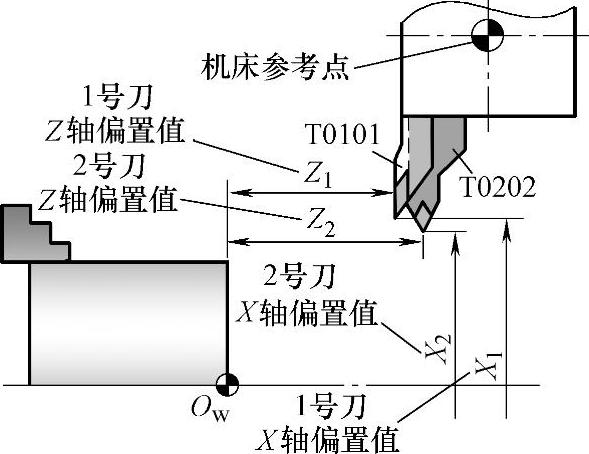

其中,X_Z_是起刀点相对于加工坐标系原点的位置,一般由绝对坐标指定,如图2-19a中A点为起刀点,A点相对于Ow点的坐标值必须是G50指令中的坐标值,即G50 X160.Z200.。

图2-19 G50指令建立工件坐标系

a)工件坐标系建立原理 b)起刀点设定画面

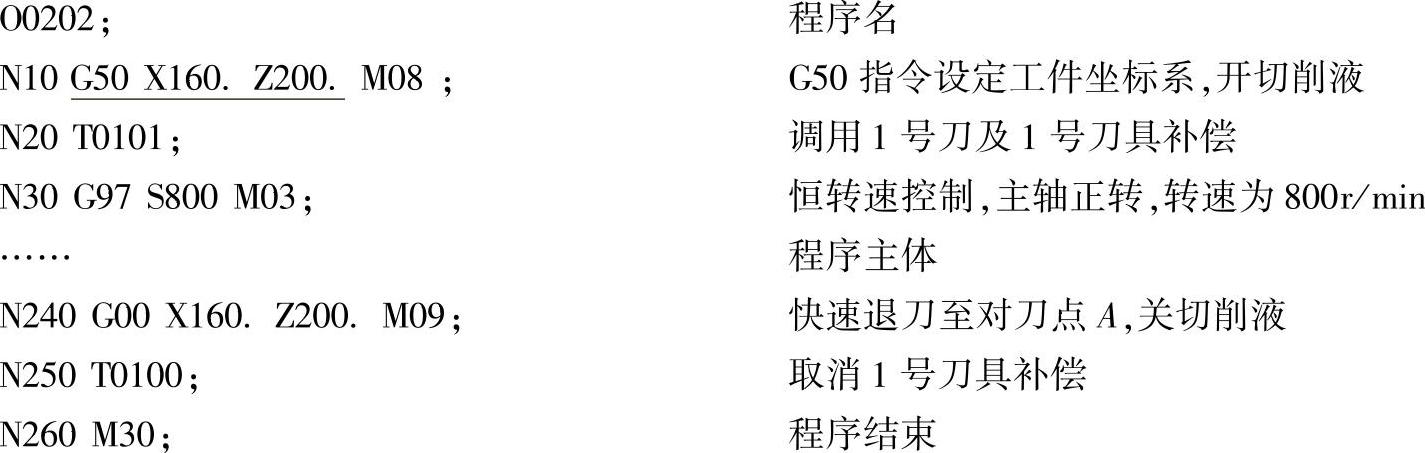

G50指令设定工件坐标系的参考程序格式如下(假设起刀点为图2-19中A点):

程序说明:程序执行之前,刀具必须调整至起刀点A位置处。

应用技巧与禁忌:

1)G50指令建立工件坐标系与刀具当前位置有关,因此,该指令仅适合单件小批量生产。

2)由于G50指令建立坐标系与刀具当前位置有关,若需要重复使用工件坐标系,必须在程序结束之前返回起刀点并取消刀具补偿,如上述程序的N240和N250程序段。

3)G50指令对刀的刀具,必须将相应的刀具几何偏置值全部清零。

4)不要采用无刀具补偿值的刀具指令T△△00,否则无法实现刀具磨损补偿。

5)多刀加工时,基准刀用G50指令对刀,其余刀具为非基准刀,必须用相对几何偏置修正装刀偏差。

6)G50指令对刀需用相对坐标操作实现,具体是将欲设置的工件坐标系原点设定为相对坐标的零点,然后手动移动刀具至起刀点位置处(见图2-19b),启动并执行程序。

7)执行G50指令程序段时,刀具本身不会移动,但绝对坐标会更新为G指令中的坐标值。

8)G50指令与数控铣削加工中的G92指令原理相同。

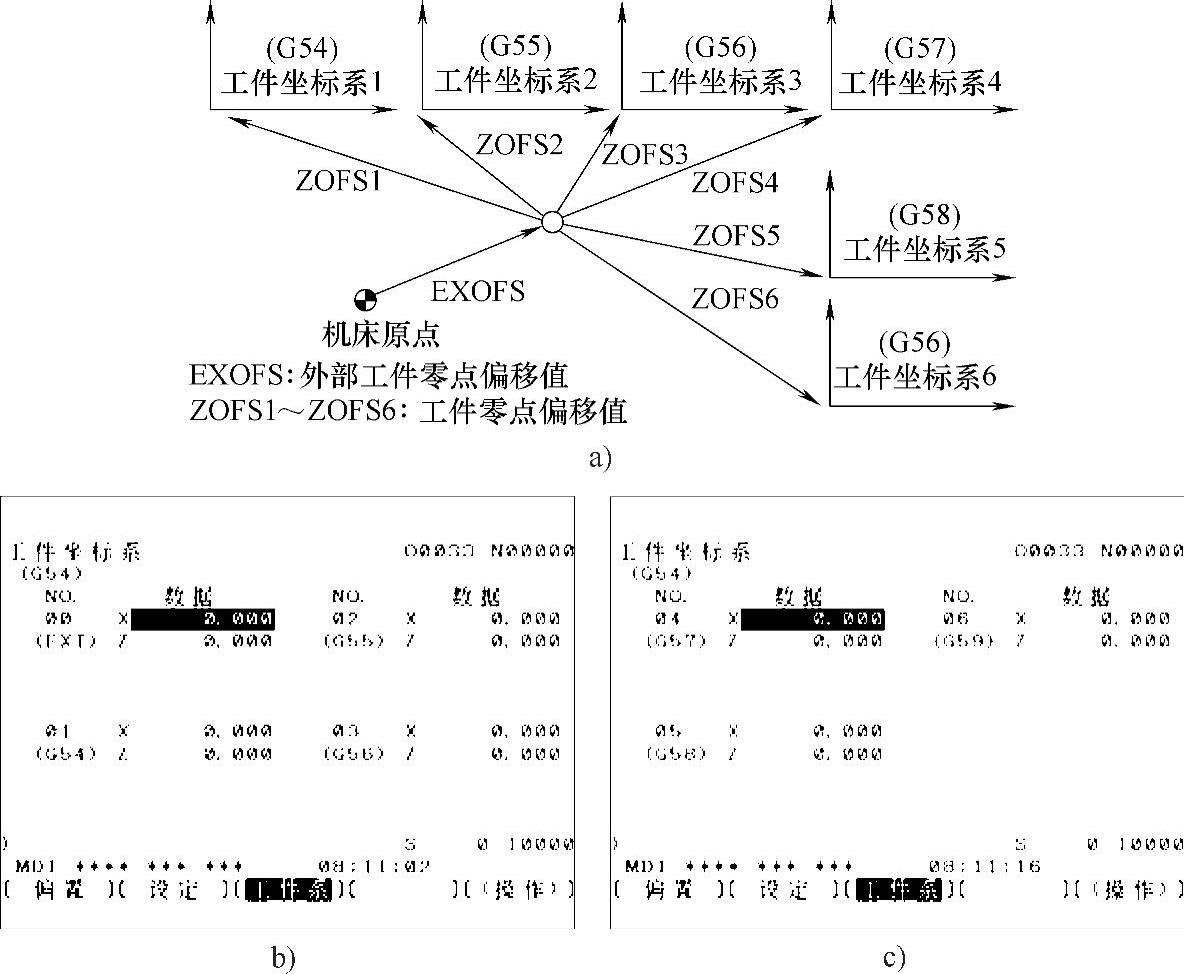

3.工件坐标系预置与选择指令G54~G59

在FANUC数控系统中,可以在工件坐标系存储器中预置6个工件坐标系[No.01(G54)~No.06(G59)]和一个外部工件零点偏移坐标系No.00(EXT),如图2-20所示。它们之间的关系如图2-20a所示。当外部工件零点偏移值EXOFS设置为零时,1~6号工件坐标系是以机床参考点为起点偏移的。但若设置了外部工件零点偏移值,则6个工件坐标系同时偏移。这6个预置的工件坐标可以用指令G54~G59在程序中调用并建立相应的工件坐标系。

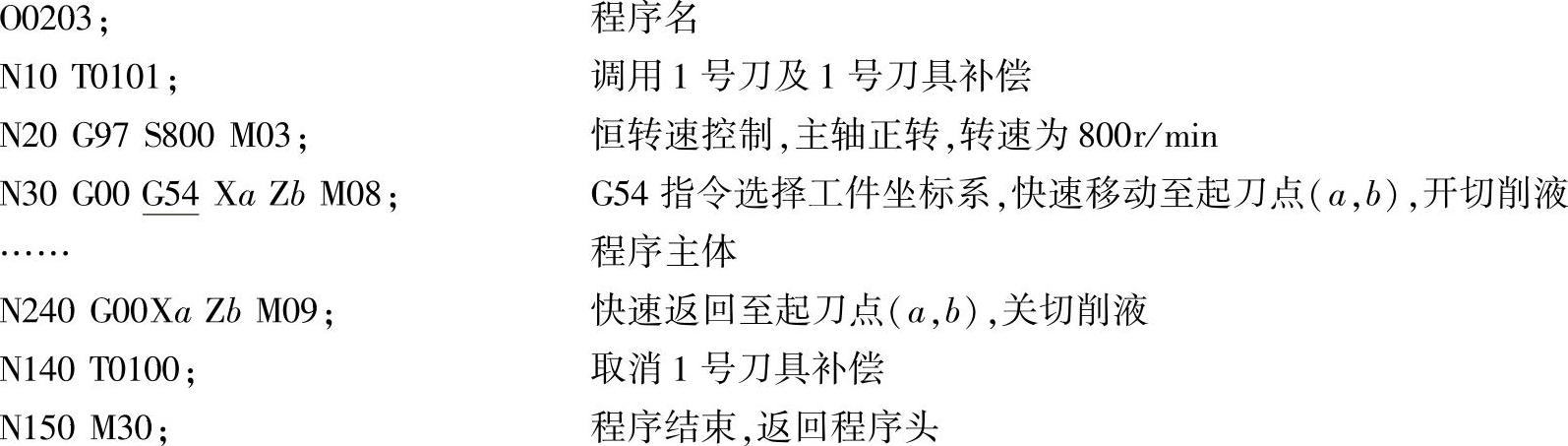

G54~G59指令设定工件坐标系的参考程序格式如下:

应用技巧与禁忌:

1)G54~G59预置与选择工件坐标系是大部分数控系统采用的建立工件坐标系的方法,应用广泛。

图2-20 工件坐标系设定画面

a)工件坐标系与外部工件坐标系偏移之间的关系 b)EXT、G54~G56 c)G57~G59

2)G54~G59建立工件坐标系与刀具当前位置无关,使用方便。

3)与G50指令相同,G54~G59指令对刀的刀具,必须将其几何偏置值全部清零,但刀具指令中仍然要保留刀具补偿号,以便用于刀具磨损补偿。

4)多刀加工时,基准刀用G54~G59指令对刀,其余刀具为非基准刀,必须用相对几何偏置修正装刀偏差。

5)程序执行之前,必须将工件坐标系的偏移值写入相应的工件坐标系存储器中。最常使用的方法是在LCD/MDI面板上设置,也可用指令G10编程输入。

6)大部分数控系统设置为G54指令返回坐标参考点后立即生效。因此,可能出现回零操作后的绝对坐标显示为非零。

7)系统参数No.1201#7(WZR)可设置机床复位后是否返回G54坐标系(即是否立即生效)。

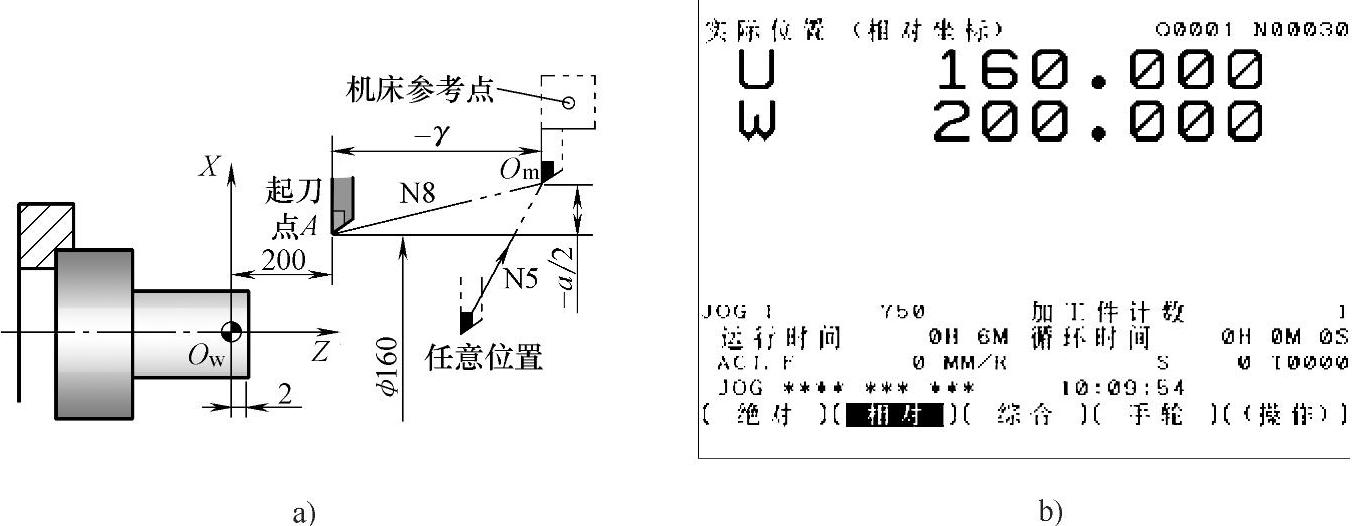

图2-21 自动建立工件坐标系图例

4.自动建立工件坐标系

(1)机床参考点设置原理 在2.4.2节中提到,FANUC 0i Mate-TC系统的参数No.1240用于设定参考点的坐标值,当返回坐标参考点后该值立即生效。以图2-21为例,假设刀架当前位置为返回坐标参考点操作后的位置,若参数No.1240中的参数设置为X=0和Z=0,则位置显示画面上的绝对坐标为X=0和Z=0,机床坐标系与机床参考点重合,这是大部分数控车床的默认设置;若参数设置为Z机(假设为700000)和ϕD机(假设为450000),则位置显示画面上的绝对坐标为X=450.000和Z=700.000,即机床坐标系设置在O机位置处;同理,若将参数设置为Zw(假设为500000)和ϕDw(假设为450000),则位置显示画面上的绝对坐标为X=450.000和Z=500.000,即机床坐标系设置在Ow位置处,这时,若程序中不出现前述的工件坐标系设置指令,且刀具偏置设置为全零,则程序默认是按机床坐标系坐标执行,这就相当于设置了工件坐标系Ow。

(2)自动设定工件坐标系的方法 明白了以上道理,自然能够理解自动设定工件坐标系的原理,可概括为以下步骤:

1)将欲设置工件坐标系原点相对于机床参考点(图中假设为刀架中心)的坐标值输入参数No.1240中的相应位置(数值单位为μm)。

2)执行自动返回参考点操作后,位置显示画面中的绝对坐标值就显示为设置值(单位为mm,小数点后保留三位数),即自动建立起了机床坐标系。(https://www.xing528.com)

(3)参考点具体位置 图2-21中的刀架仅仅是返回参考点中的位置,实际是由进给坐标轴上的行程开关确定,至于刀架上的哪一点是参考点,完全取决于操作者的确定,一般取一些特殊点,如图示刀架中心点位置、刀架边缘交点或刀位点。选择刀架中心位置固定、确切,选择刀架边沿点要求刀架各边沿相对于中心的位置精度高或一致性好,而选择刀位点对刀确定参数值方便。

注意刀位点才是实际描述切削轨迹的点,若机床参考点选在刀架中心,则程序中必须通过刀具几何偏置(图中刀架中心至刀位点的偏置矢量G)将参数No.1240偏置至刀位点上,才能保证加工零件的正确性。因此,确切测量刀架边沿至刀架中心的尺寸、准确方便地测量刀位点至刀架边沿的尺寸,是确定刀具几何偏置值的基础。这些尺寸值可以借助数控机床的位置坐标显示值等确定,这里不作讨论。

(4)自动设置工件坐标系的方法 总结现有资料可见以下几种设置方法:

1)基于刀架中心自动设置工件坐标系,这种方法就是将图2-21中的Zw和ϕDw输入参数No.1240中,机床返回参考点后就能自动建立起工件坐标系XOwZ。其前期需做一定的工作,如要求测量出刀架边沿至刀架中心的尺寸、掌握刀位点至刀架边沿尺寸的测量方法、掌握测量工件坐标系与刀架边沿尺寸的测量方法。

使用这种方法时,每把刀具均需测量并计算出图2-21所示的偏置矢量G,并存入各自相应的刀具外形偏置存储器中,通过程序中的刀具T指令实现刀架中心向刀位点的偏移,加工出合格的零件。

该方法每把刀具均需单独设置偏置量,不分标准刀与非标准刀,使用方法简单、规范。

2)在参数No.1240中预设一个大致的机床坐标系[16],这种方法是先在参数No.1240中预设一个机床坐标系,这个机床坐标系一般与欲设置的工件坐标系不重合。然后,通过试切对刀的方法测量出工件坐标系与预设的机床坐标系的偏移值,即求出预设坐标系与要设置工件坐标系的偏置矢量,然后将偏移量输入加工刀具指令调用的刀具偏置存储器中,通过刀具几何偏置建立工件坐标系。

这种方法实质上就是前述的T指令建立工件坐标系,只是工件坐标系设置的位置不同。

3)基于刀位点直接设置工件坐标系[16],这种方法实质上就是将图2-21中的Zd和ϕDd输入参数No.1240中,机床返回参考点后就能自动建立其工件坐标系XOwZ。

这种方法使用时对刀的刀具(如图2-21中的T0101)相当于一把标准刀,其余刀具则属于非标准刀,其刀位点与标准刀刀位点的装刀偏差需用刀具相对几何偏置进行修正,详见4.5.1节的介绍。

这种方法建立工件坐标系可方便地自动建立工件坐标系,但要注意标准刀与非标准刀的确定。

5.选择机床坐标系指令G53及其应用技巧

选择机床坐标系指令G53用于指定刀具在机床坐标系中的位置。其指令格式为:

G53 X_Z_;

其中,X_Z_为刀具在机床坐标系中的绝对坐标值。执行该指令后,刀具会快速移动至指令中指定的机床坐标系中的绝对坐标位置处。

应用技巧与禁忌:

1)G53指令是非模态指令,仅在程序段中有效。

2)尺寸字X_Z_必须是机床坐标系中的绝对坐标值,如果指定了增量坐标值U_W_,则G53指令被忽略。

3)执行G53指令之前必须建立机床坐标系,可手动返回参考点操作(即回零)或用G28指令自动返回参考点。

4)执行G53指令,会取消刀尖圆弧半径补偿和刀具几何偏置。

应用示例:

由上文已知,G50指令建立工件坐标系与刀具当前位置有关,这一特点使得该指令程序每次开机时或中途刀具偏离对刀点位置时均需重新对刀操作,能否将其改造为类似于G54~G59指令建立工件坐标系与刀具当前位置无关的特点呢?仍以图2-19为例,阅读完以下程序就能知道答案了。

编程技巧分析:

1)该程序以图2-19对应的程序O0202为对象,在前面增加了两个程序段,用到了自动返回参考点操作指令G28、选择机床坐标系指令G53和程序段跳选(符号“/”)功能。

2)N8程序段中的(-α,-γ)为起刀点相对于机床参考点的坐标值,必须在G50指令对刀后在综合位置显示画面中查询该机床坐标值,并手工写入程序中。

3)程序执行过程,首先,在释放程序段跳选按键的条件下执行程序,执行N5程序段,刀具可从任意位置返回机床参考点;执行至N8程序段,快速移动至起刀点A;执行至N10程序段即可建立工件坐标系;执行程序结束前的N240程序段,刀具返回起刀点A,为下一次执行程序完成对刀过程。由于N240程序段的存在,第二次执行该程序时,N5和N8程序段已经成为多余的了,因此,可以按下程序段跳选按键,使程序段跳选功能生效,再次执行程序时就与O0202完全相同。

4)该程序对理解指令G53与程序段跳过功能非常有用。

6.工件坐标系建立程序示例

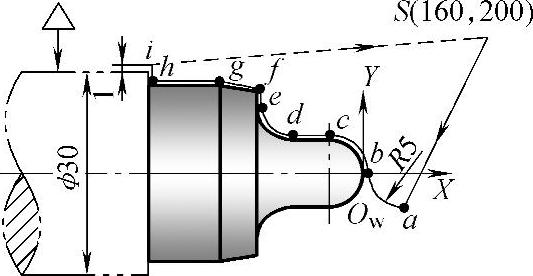

以图2-16所示零件的轮廓精加工程序为例,其加工轨迹的规划如图2-22所示,A点为起刀点,采用圆弧切线切入。此处程序仅写出精车程序,若上机切削加工,只能用尼龙等软材料演示加工。

图2-22 加工轨迹规划图

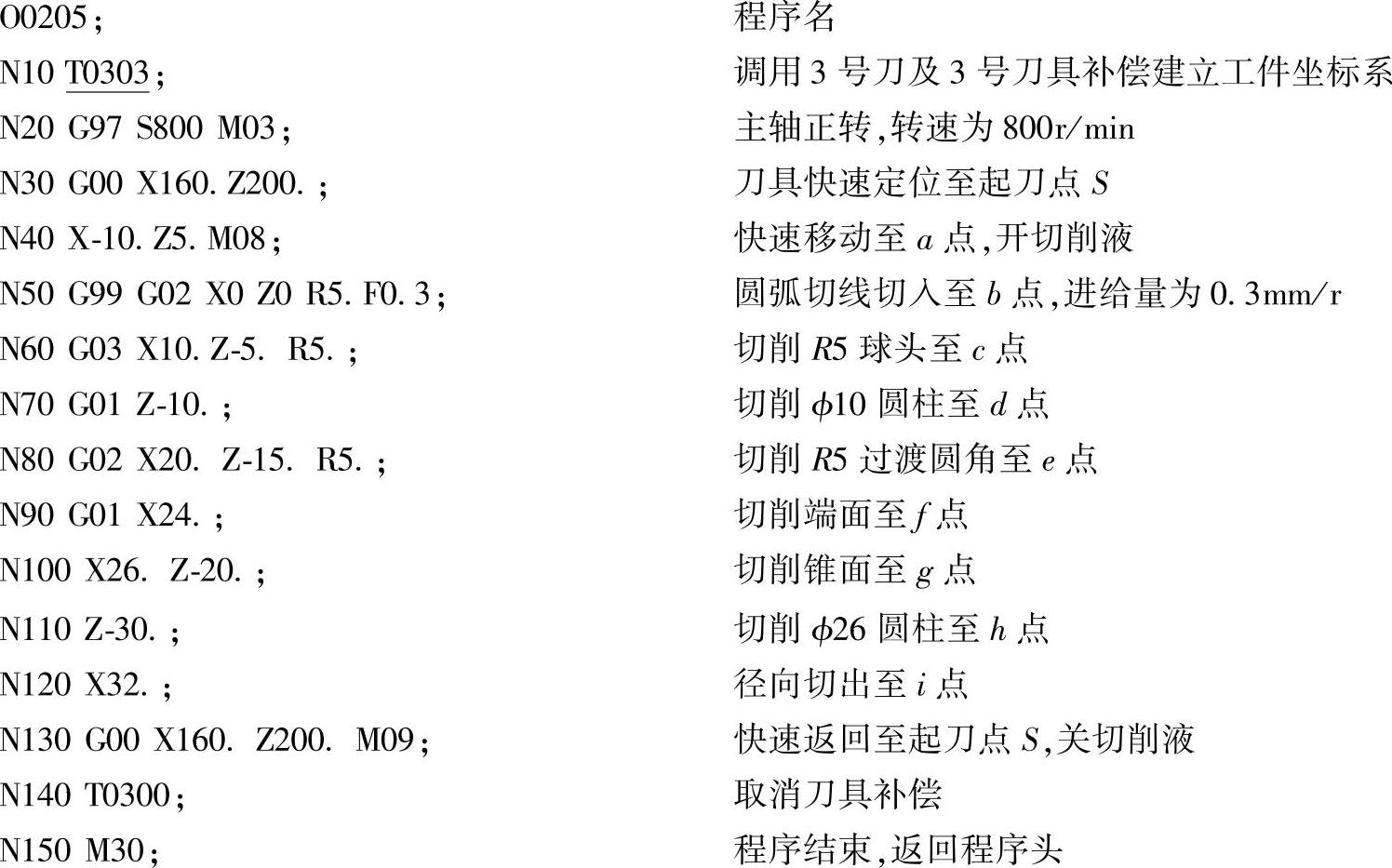

(1)T指令刀具几何偏置建立工件坐标系 程序如下所示:

编程技巧分析:

1)3号刀具偏置存储器中存入的是工件坐标系原点相对于机床参考点的偏移值。

2)程序执行时与刀具当前位置无关。

3)圆弧切线切入方式能有效改善球头顶部的加工质量。

4)N130程序段的返回起刀点仅是一个良好的习惯,对T指令几何偏置建立工件坐标系并不是必需的。

5)关机后重新启动机床也不会改变工件坐标系的位置。

6)该程序暂时未考虑刀尖圆弧半径补偿,因此球头与过渡圆角存在一定的误差。

7)该程序中有多个成对使用的指令,如M03与M30(M05隐含在其中)、M08与M09、T0303与T0300等。

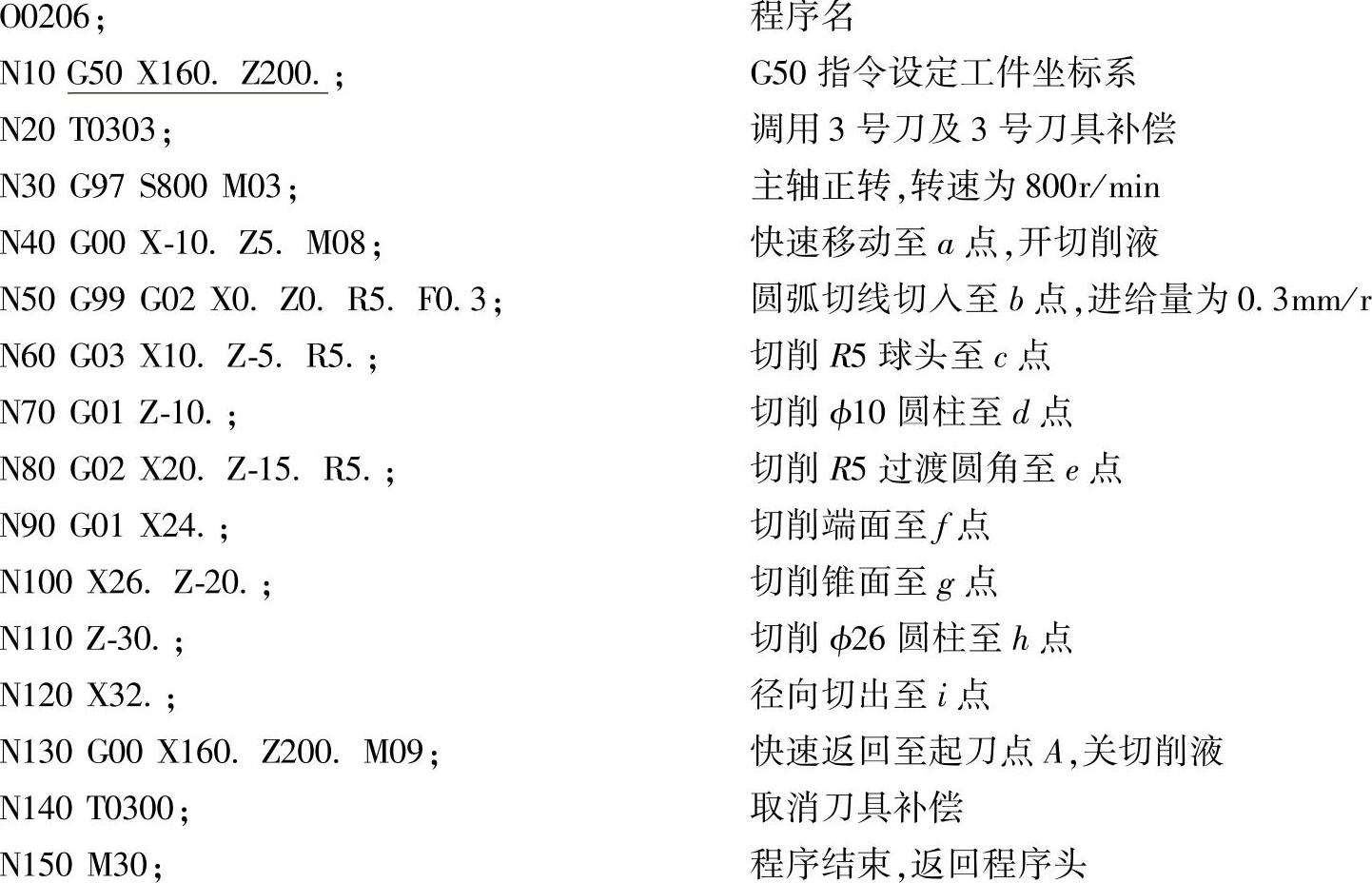

(2)G50指令建立工件坐标系 程序如下所示:

编程技巧分析:

1)对刀时,3号刀具偏置存储器中的外形和磨损偏置值必须清零。之所以调用主要是考虑使用时用磨损补偿值补偿刀具磨损或精确修调加工尺寸。

2)程序执行时与刀具当前位置有关,因此重复执行程序时,程序段N130返回起刀点是必需的。

3)每日关机清扫机床时,若移动了刀具起刀点的位置,下次开机使用时必须重新对刀。有兴趣的读者可参照前述G53指令的示例程序O0204改造本程序。

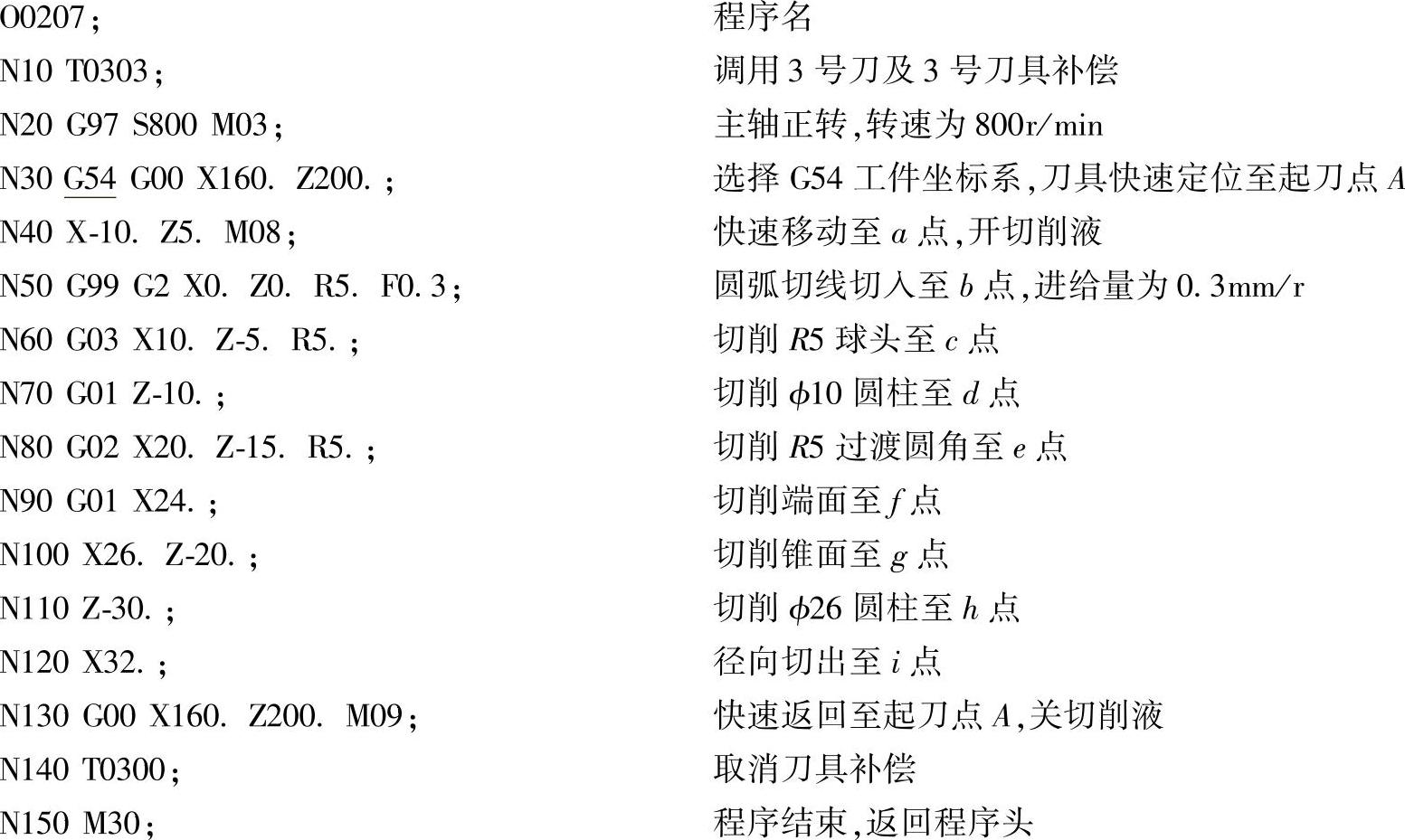

(3)G54~G59指令建立工件坐标系 程序如下所示(以G54指令为例):

编程技巧分析:

1)对刀时,G54工件坐标系存储器中存入的是工件坐标系原点相对于机床参考点的位置偏差。

2)程序执行时与刀具当前位置无关。

3)圆弧切线切入方式能有效改善球头顶部的加工质量。

4)N130程序段的返回起刀点仅是一个好的习惯,对G54~G59指令建立工件坐标系并不是必需的(与T指令对刀类似)。

5)关机后重新启动机床也不会改变工件坐标系的位置(与T指令对刀相同)。

(4)自动建立工件坐标系程序 这种程序中不再需要建立工件坐标系,因此,程序中不需要相应的建立工件坐标系指令。例如程序O0205程序中3号刀具补偿存储器中的几何偏置存储器清零(即不需对刀),或者程序O0207中的删除G54指令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。