(一) 棉卷架与棉卷罗拉

棉卷置于棉卷罗拉上,棉卷的回转轴心(即棉卷扦)嵌在左右两个棉卷架的竖槽内,棉卷罗拉摩擦带动棉卷退解棉层。棉卷直径变小后,为弥补退卷摩擦力的不足,棉卷扦沿着向后倾斜的斜槽下滑,以增加棉层与棉卷罗拉的接触面积,减少棉层的意外伸长。

(二) 给棉板与给棉罗拉

给棉罗拉表面加工有直线或螺旋沟槽,或菱形凸起,或包卷锯齿针布,并经过淬火处理来增大给棉罗拉的摩擦系数和耐磨性能。给棉罗拉与给棉板组成对棉层的握持钳口,以保证刺辊对棉层进行有效分梳和除杂。如果给棉罗拉上加压不足,钳口对棉层的握持力过小,纤维会在没有被刺辊充分分梳的情况下成块或大束地被抓走,分梳除杂效果不充分;但如果加压过大,则给棉罗拉将发生过大弯曲变形(中间拱起),导致中部棉层握持力减小,同样不利于纤维的分梳和除杂。给棉罗拉上的压力方向应偏向给棉板鼻端。

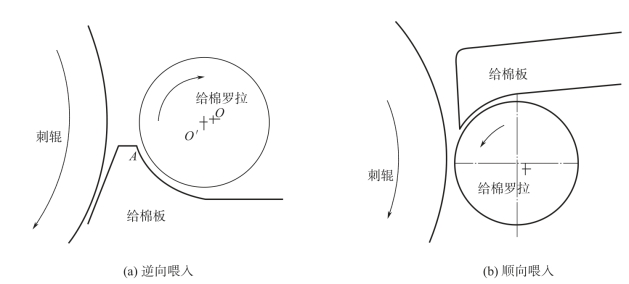

根据给棉板与给棉罗拉的位置关系,棉条的喂入方式分为顺向喂入和逆向喂入两种,如图2-2 所示。若给棉板位于给棉罗拉的下方,如图2-2(a)所示,给棉罗拉和刺辊都顺时针旋转,在交接区域给棉罗拉表面速度与刺辊表面速度方向相反,称为逆向喂入;若给棉板位于给棉罗拉的上方,如图2-2(b)所示,给棉罗拉逆时针旋转,刺辊仍为顺时针旋转,在交接区域给棉罗拉表面的线速度方向与刺辊表面线速度方向相同,称为顺向喂入。

图2-2 两种棉条喂入形式

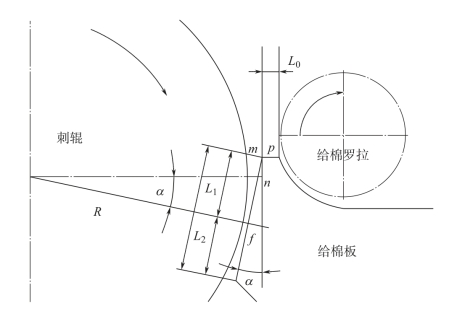

无论是逆向喂入还是顺向喂入,给棉罗拉和给棉板之间所组成的钳口都应保证棉层在其间经过时被逐渐压紧,以产生足够的握持力。因此,给棉罗拉和给棉板之间的距离应沿着棉层运动方向逐渐缩减,直至鼻尖出口处达到最小。在钳口最小隔距处被压紧后的棉层厚度随棉卷定量轻重而不同,一般在0.6mm 左右。给棉罗拉半径略小于给棉板曲率半径,且给棉罗拉的中心偏向给棉板鼻端方向一定距离。一般而言,给棉板的圆弧中心O、给棉罗拉中心Oˊ和给棉板鼻尖点A 在一条直线上(图2-3),给棉板的圆弧钳口所对应的中心角∠AOC 一般在50°左右。如果该角太大,棉层就容易缠绕在给棉罗拉上。

如图2-3 所示,在给棉板上任意点B 处的隔距h 为:

图2-3 给棉罗拉与给棉板形成楔形钳口

![]()

(三) 给棉板截面形状和尺寸

给棉板截面形状和尺寸应满足以下要求。

(1)给棉板与给棉罗拉之间要形成可靠的钳口。

(2)给棉板的前部形状和尺寸应满足刺辊对棉层的分梳由浅及深、循序渐进的除杂要求。

(3)在分梳过程中,刺辊锯齿不应插入或拉断两端尚被钳口握持的双折形纤维。

如图2-4 所示,给棉板托持棉须的整个斜面长度L 称为给棉板工作长度。刺辊与给棉板隔距点f 以下的一段工作面长度L2称为托持面长度,f 点以上工作面长度L1与鼻尖宽度L0之和称为给棉板分梳工艺长度,用S 表示,则有:

![]()

式中:L3为给棉板工作面在刺辊轴心水平线以上的一段长度,即L3=mn;R 为刺辊半径;Δ 为刺辊与给棉板间的隔距(最小距离);α 为给棉板工作面与垂直线的夹角。

图2-4 给棉板分梳工艺长度

当隔距Δ 和夹角α 一定时,随着给棉板工艺长度S 的减小,分梳后,留下的棉束百分率将减小,而短绒百分率将增加。所以给棉板工艺长度S 应与被加工纤维的长度相适应,并且在加强分梳的同时要尽可能减少对纤维的损伤。S 应取在纤维主体长度和品质长度之间,给棉板的工作长度L 通常也近似地选择在这个范围内。(https://www.xing528.com)

(四) 刺辊的分梳与除杂

刺辊的作用是完成对棉丛的梳理并去除部分杂质。刺辊与给棉罗拉之间的表面线速度比很大(可达1000),这意味着喂入1mm 长的棉丛能延伸成1m 长的薄薄的纤维层,同时也受到刺辊表面周长1m 内约1.8×106 只锯齿的分梳,因而棉丛大多被分解为极小的纤维束和单纤维,棉丛内的杂质就会暴露在纤维表面。随着锯齿的分梳、抓取和高速回转,多数较大杂质就被除去,进入车肚内。由此可见,刺辊分梳作用越彻底,则除杂效果越好。

显然,刺辊高速有利于分梳和除杂,但过高的速度会损伤纤维而造成短绒率提高,同时锡林的速度也需相应地提高才能保持应有的剥取速度。增加刺辊表面锯齿的密度也可提高分梳和除杂。

衡量刺辊分梳质量的指标称分梳度C,即平均每根纤维受到的作用齿数,其表达式为:

式中:w 为棉丛定量(g/m);nt为刺辊转速(转/min);v 为给棉速度(m/min);L 为纤维平均长度(m);Tt 为纤维线密度(tex);Zt为刺辊表面总齿数;Ttg为喂给棉层的线密度。

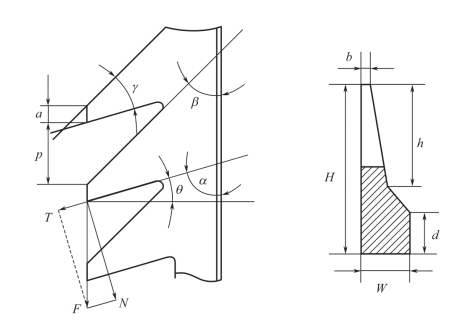

如图2-5 所示,刺辊的锯齿作用在须丛上的作用力F 沿刺辊表面作用点的线速度方向,其可以分解为垂直于齿面的作用力N 和平行于齿面的作用力T:

图2-5 锯齿集合形状与作用力

式中:N 为对纤维起到梳理作用的有效力;T 为使纤维沿齿面脱离刺辊的作用力。

为了保证刺辊有效地抓住纤维并向后道工序转移,需要:

![]()

式中:f 为摩擦系数。设φ 为摩擦角,则φ=arctanf,代入上式可得。

保证刺辊有效地抓住纤维并向后道工序转移的几何条件是:

![]()

此外,锯齿的其他几何参数选择原则如下。

(1)锯齿工作角α。因为α+θ=90°,当α 减小,θ 增大,对纤维的抓取力度增加,有利于分梳,但不利于去除杂质,落棉量也减小。

(2)锯齿密度μ。等于周向齿密与轴向齿密的乘积。密度越大,分离程度越好,但对纤维的损伤加剧。因此,要兼顾锯齿工作角α,若α 较大,可以将锯齿密度μ 设置得大些。

(3)齿顶高h。锯齿的齿顶越高,对棉束的穿刺能力越强,对纤维的分梳越彻底,但锯齿的强度降低,容易损坏。齿顶高的选择应该与棉层的厚度相适应,一般取h=2.7~4mm。

(4)齿尖厚度b。齿尖厚度越小,锯齿越容易穿入棉须,分梳效果好,但齿条的强度变低。一般厚型齿条取b=0.4mm,薄型齿条取b=0.3mm。

(5)齿尖角γ。齿尖角是锯齿两侧面之间的夹角,γ 越小,针齿穿刺能力越强。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。