精冲加工产生的缺陷主要有:毛刺大、塌角大、剪切断面粗糙、表面挠曲等,产生的原因可能是材料方面,也可能是精冲模调试方面,或是操作疏忽等,因此,解决方案必须在仔细分析缺陷产生原因的基础上针对性地采取措施。

1.制件产生毛刺

一般精冲加工后零件很少产生毛刺。对产生毛刺的制件,必须根据毛刺形状及其产生的部位进行分析、找出原因,采取相应措施。

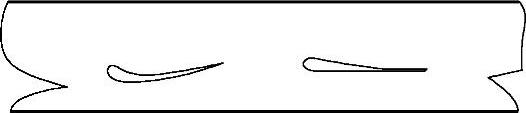

1)若零件产生毛刺太多、太大,如图5-10所示,则可从以下方面寻找原因及解决:

①检查凸、凹模间隙。若凸、凹模间隙过小,则零件在精冲后很容易产生过多的毛刺。解决措施是:增大凸、凹模的间隙,采用钳工修整、锉修的方法进行。落料件修凸模,冲孔件修凹模。

图5-10 毛刺过多

②检查凸模刃口。若凸模刃口变钝,凸、凹模间隙正常,也会出现较多毛刺。解决措施是:刃磨凸模,保证其锋利。

③检查凸模进入凹模的深度。精冲时,凸模进入凹模深度一般为0.025~0.05mm,最大不超过凹模刃口圆角半径,假如凸模进入凹模深度超过此深度则很容易产生较大、较多的毛刺。凸模进入凹模的深度以能冲下零件为原则。解决措施是:调整模具的闭合高度,控制凸模进入凹模的深度。

2)若零件在精冲后在靠凸模一侧产生毛边,且剪切面呈锥形,如图5-11所示,则产生原因主要是因凸、凹模间隙过小形成的。解决措施是:增大凸、凹模间隙值,使其合理。

图5-11 靠凸模侧有毛边且剪切面呈锥形

2.制件塌角太大

精密冲裁的塌角比普通冲裁的小,若塌角较大,如图5-12所示,则产生原因及解决措施主要有:

1)检查凹模圆角半径。若凹模圆角半径过大,则易引起制品零件产生大的塌角。解决措施是:磨削凹模刃口平面,将凹模修整成较小的圆角半径。

图5-12 塌角过大

2)检查反压力大小。若精冲时反压力太小,则易造成塌角过大。解决措施是:调整并加大反压力。

3.剪切面粗糙

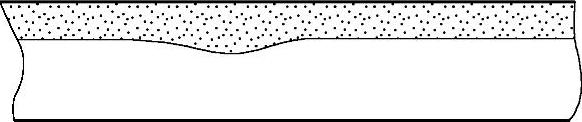

若制件剪切断面未达到图样规定的要求,如图5-13所示,则产生原因及解决措施主要有:

图5-13 剪切面粗糙

1)检查凹模圆角半径。凹模的圆角半径不能太小,太小会刮伤制件剪切面,破坏其表面粗糙度。解决措施是:使用锉修的方法稍微修大凹模圆角半径,但凹模圆角半径也不能过大,过大易使断面出现波纹甚至断裂,应采用边试边修的方法进行。

2)检查是否合理地进行了润滑。精冲时,为提高剪切面质量,达到表面粗糙度所要求的等级,要使用合适的润滑剂进行润滑。

3)检查凹模孔工作表面的表面粗糙度。若凹模孔工作表面由于长期使用被磨损、表面粗糙,则冲出的工件断面相应也会粗糙,达不到表面粗糙度等级要求。解决措施是:抛光凹模孔,并在冲切时加适当的润滑剂进行润滑。

4)检查精冲材料。精冲材料塑性及质量好坏对断面表面粗糙度影响很大。因此,在精冲前要对材料进行球化退火,以增加塑性,适应精冲能力,必要时可对材料进行更换。

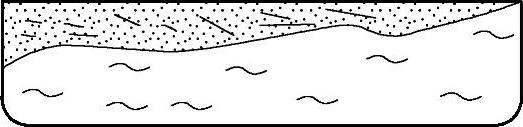

4.断面中间产生撕裂

若制品在剪断面中间产生撕裂带,如图5-14所示,则产生原因及解决措施主要有:

1)检查V形齿圈的压料力大小。若压料力太小,很容易使剪切断面产生撕裂。解决措施是:调整齿圈压板,使其压力加大。

图5-14 断面中间产生撕裂

2)检查凹模圆角半径是否均匀一致。若太小或不均匀,则很容易使剪切断面产生撕裂。解决措施是:适当锉修凹模圆角,使之加大,并保持刃口周边圆角半径的均匀性。

3)检查齿圈压板V形齿圈尺寸,若V形齿圈高度太低,起的压料作用太小,难以使条料平稳或塑性增大,即会使冲压后条料失稳而导致剪切断面中间出现撕裂带。解决措施是:增大V形齿圈的齿形高度,或采用上、下两组V形齿圈双面压齿。

4)检查精冲材料是否适合精冲,必要时可进行退火或更换更适合的材料。

5)检查条料搭边及间距。搭边与间距不能太小,若太小应适当增加其宽度。

6)检查被冲零件的工艺性。若其转角半径太小,或有尖角、窄臂,应根据使用要求稍加修改,使之达到工艺要求。

5.剪切面一侧破裂

若制品零件一侧破裂,另一侧沿剪切周边有呈波纹状毛边,如图5-15所示,则产生原因及解决措施主要有:(https://www.xing528.com)

1)检查凸、凹模间隙在各向分布是否均匀一致。若间隙大小不均,很容易产生一侧是波纹状毛边,一侧是被拉裂。解决措施是:调整间隙,使之各向既合理又均匀。

图5-15 剪切面一侧破裂

2)检查凸模与压料齿圈的配合间隙,其配合应保证H7/h6的间隙要求,配合间隙不能太大,间隙太大或不均匀,均会产生一侧面被撕裂,一侧出毛边。解决措施是:修正压料齿圈缝隙,使之合适。

6.制件表层剥落

零件在精冲过程中若出现表层剥落,则必须根据剥落部位及其特性进行分析、找出原因,采取相应措施。

1)若零件经精冲后剪切终端表层剥落,如图5-16所示,则主要原因是凸模与凹模间隙太大,使得制品在冲裁过程中表面层容易剥落。解决措施是:重新更换及制造凸模或凹模,减小其间隙。

图5-16 剪切终端表层剥落

2)若发现剪切面带波纹状,剪切终端表层剥落,如图5-17所示,则产生原因及解决措施主要有:

图5-17 剪切面带波纹、终端表层剥落

①检查凹模圆角。若圆角半径太大,应重磨凹模刃口表面,修正圆角,使圆角半径减小。

②检查凸、凹模间隙。若间隙太大,也会出现剥落。解决措施是:重新制造更换凸模或凹模中的一件,使其间隙减小。

7.剪切面产生锥形

一般精冲加工后,零件剪切面有很小的倒锥现象,而对产生较大锥形的制件,则必须根据锥形形状及其特性分析、找出原因,采取相应措施。

1)若制品零件在精冲后其剪切面呈现不正常锥形,如图5-18所示,则产生原因及解决措施主要有:

图5-18 剪切面呈现不正常锥形

①检查凹模圆角半径。若圆角半径太大,则很容易使制件断面产生锥度。解决措施是:将凹模刃口表面刃磨后,重新修整凹模圆角半径,使其圆角半径减小。

②检查凹模是否产生弹性变形。若凹模在精冲时产生弹性变形,则也会产生断面锥度。解决措施是:将凹模底部进行平面磨削,将变形消除,或者增加凹模套的预压力,在没有凹模预紧套的情况下,可设置紧固套,以减少由于凹模的弹性变形引起断面产生锥度。

2)若制品零件在精冲后,经检查剪切面呈波纹状和锥形凸起,如图5-19所示,则产生原因及解决措施主要有:

图5-19 剪切面呈波纹状和锥形凸起

①检查凹模圆角半径。若圆角半径过大,则很容易使剪切面呈波纹状和锥形凸起。解决措施是:刃磨凹模刃口平面,采用较小的凹模圆角半径。

②检查凸、凹模间隙值是否过大。若间隙过大,应重新制作更换凸模,使凸模与凹模间隙减小。

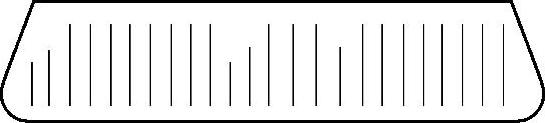

8.制件不平

制件精冲后,若表面不平,须根据制品不平的特性分析、找出原因,采取相应措施。

1)在中间部位拱起,如图5-20所示,则产生原因及解决措施主要有:

①检查推板的反压力大小。若反压力太小,易使制品拱起。解决措施是:设法加大反压力。

②检查润滑状况,不能使凸模存润滑油太多而造成制品由于油的压力使制品不平或拱起。若是该项原因,则在操作时应适当减少润滑油的使用,或者在V形环上开设溢油槽。

2)若制件在长度方向上产生弯曲变形,如图5-21所示,主要应在原材料上查找原因。一是要使原材料平直,必要时经校平再冲压;二是要检查材料内部是否有残余应力,并经退火消除。

图5-20 制品中间拱起

图5-21 制件在长度方向上弯曲

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。