在注射加工过程中涉及的塑料物理性能是多方面的,1.2节和2.3节已经有了详细陈述。本节陈述的塑料密度、熔体的流动性和成型收缩率是注射成型工程中的重要工艺参数。

1.塑料的密度

(1)固态密度 表3-15所列为固态塑料在室温下的密度。塑料中密度最低的是聚-4-甲基-1-戊烯P4MP(0.83g/cm3),最高的为聚四氟乙烯PTFE(2.2g/cm3)。填料添加和玻璃纤维增强后的塑料,密度增加。金属的密度一般有2.7~9.1g/cm3,钨的密度高达22.7g/cm3;陶瓷材料的密度在2.1~5.1g/cm3之间。

(2)塑料熔体密度 塑料原材料经加热塑化,熔融态塑料的密度降低,见表3-16。

表3-15 常用塑料的密度(单位:g/cm3)

注:GF—玻璃纤维充填;成分中的百分数指质量分数。

表3-16 几种塑料的熔体密度

注射成型时每次注入模具的塑料量,可以通过测定螺杆前面熔料的体积求得。注射计量以固态塑料容积Vi表示

Vi=α′Vm (3-14a)

可得每次注射质量G=ρVi=ρmVm=α′ρVm

由此得ρm=α′ρ (3-14b)

两式中Vi——模具型腔和浇道的容积(cm3);

Vm——注射计量熔体的容积(cm3);

G——对模具每次注射的质量(g);

ρ——注射塑料的固态密度(g/cm3);

ρm——塑料熔体密度(g/cm3);

α′——密度修正系数。无定形塑料可取0.95,结晶型塑料可取0.85。

密度修正系数反映液态塑料密度比固态塑料低。无定形塑料大约低7%左右。一些结晶型塑料大致低15%~20%。例如:PS固体密度是1.05g/cm3;塑化后熔体密度为0.98g/cm3。

(3)松密度和物理压缩比 注射机料斗内塑料原材料是松散的,有圆柱粒子、切碎屑片、粉剂或纤维絮等,其占有的体积为松密度。松密度与料斗中物料贮存高度有关。物料贮存高度大时,重力使松密度增大。固态塑料密度与原材料松装密度之比为物理压缩比。例如:聚酰胺PA原料粒子的松密度为0.475g/cm3;物理压缩比为2.3;PS粒子的松密度为0.59g/cm3;物理压缩比为1.78。

螺旋槽为等距不等深的螺杆,它的几何压缩比必须大于物料的物理压缩比。对于PA等结晶型塑料,螺杆的几何压缩比取3.0~3.5。而PS等无定形塑料的几何压缩比取2.0~2.8。物理压缩比实为塑料原材料与成型注塑件的体积之比,其值大于1。松密度表述了原材料的松散程度。比体积是指单位质量的松散塑料的体积。在原料贮存和输送时用体积计量。热固性模具的加料室要用体积计算,也要用比体积计量。显然,比体积和物理压缩比过大,塑化时排气量大,塑化效率降低。

2.塑料熔体的流动性

注射成型是在一定压力下的塑料熔体,经流动充填模具型腔而实现的。塑料熔体有比一般流体高得多的黏度,通常有102~103 Pa·s,并且有非牛顿的假塑性流体的特征。描述各种塑料的黏度,用流变曲线是科学的方法。但已往流变数据测算和应用有一定难度。注射生产企业已习惯用熔体流动速率,比较塑料熔体的流动性。

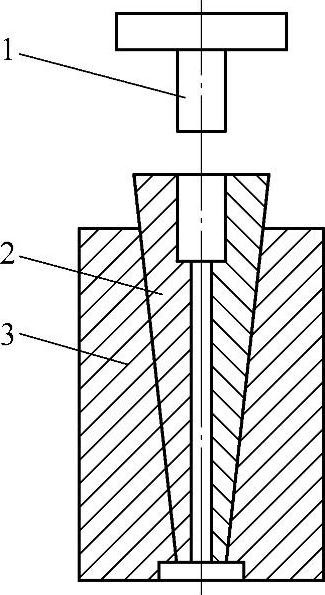

图3-29 热塑性塑料熔体流动速率测试仪

1—热电偶 2—料筒 3—出料孔 4—保温层 5—电加热棒 6—柱塞 7—负载

生产中通常用黏度的相对值,来评估熔体的流动性。热塑性塑料熔体流动速率测试仪,如图3-29所示(GB3682)使用最为普遍。熔体流动速率是在一定温度和负荷下,10min通过标准口模的熔体质量。口模内径2.095mm,长8mm。负荷用的砝码,及料筒自动控制的温度,均要按标准条件进行。熔体流动速率(g/10min),对应国外ASTM D1238标准,被译为熔体指数(Melt flow index),缩写MFI或MI。注射塑料熔体的MFI为5~50g/10min。MFI为15~25g/10min时最适宜注射流动充模。熔体流动速率是同一种热塑性塑料,不同规格品级的重要区别标志。薄膜吹塑的MFI是0.3~12g/10min。为防止吹塑过程中熔体黏度过稀而破裂,需要高黏度的塑料品级。

塑料熔体的流动速率测量方便,其仪器简单,数据容易获得。但此数据不能用于熔体流动的黏度、体积流率、剪切应力与剪切速率及流程压力损失的计算。

图3-30所示为塑料流程比测试注射模,有阿基米德螺旋线布置的窄小流道。将定量的某种塑料,在一定熔融温度和注射压力下注入,测得流程长度,除以流道截面的厚度就得到流程比。一些塑料熔体的最大流程比见表3-17。

(https://www.xing528.com)

(https://www.xing528.com)

图3-30 塑料流程比测试注射模

表3-17是一些塑料熔体在80~90MPa压力下的最大流程比FLRmax。螺旋槽的间隙(流程厚度)2.5mm。由表3-17可知,高黏度物料如PC、PSU等的FLRmax在100~130,中等黏度物料如ABS和POM等的FLRmax在160~250;而低黏度物料如PE和PA等的FLRmax在300左右。

表3-17 一些塑料熔体的最大流程比

注:注射压力为80~90MPa。当流程厚度小于2.5mm时,取表值的下限。

热固性塑料采用图3-31所示的拉西格测试模,测定流动性。按GB 1404标准,将某种塑料在料腔中热压成锭后,在规定温度和压力下挤压,测得3min内小孔中挤出塑料长度(mm)。挤出长度越长的塑料品种,流动性越好。

图3-31 热固性塑料拉西格测试模

1—压柱 2—模腔 3—模套

3.塑料的成型收缩率

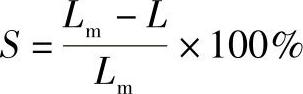

注射生产中,成型收缩率的定义为

换算后得

式中 S——计算的成型收缩率;

Lm——模具成型零件在室温下的实际尺寸(mm);

L——注塑件在室温下对应的实际尺寸(mm)。

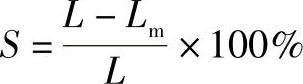

目前国内实际应用的成型收缩率的定义为

换算后得

Lm=L(1+S) (3-16)

从物理概念而言,式(3-15)中S说明了收缩率是绝对收缩量对于收缩前的尺寸之比,比较确切;式(3-16)换算得Lm对模具成型零件尺寸计算较为方便。

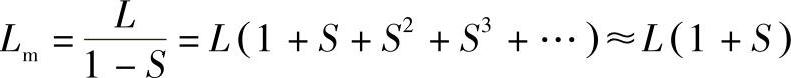

将式(3-16)按二项式定理展开,可得到

由于收缩率在10-2~10-3之间,后面的S2+S3+…可以略去。

注射塑料在高温高压的熔融状态下充模(常见各种熔体温度为170~300℃),然后被冷却固化。通常脱模温度为20~100℃。塑料材料有比金属约大2~10倍的线膨胀系数。不同塑料有不同的成型收缩率。无定形和热固性塑料的成型收缩率较小,在1%以下;结晶型塑料的成型收缩率在1%以上。表3-18列出了常用的注射塑料的成型收缩率。用无机填料充填、用玻璃纤维增强的塑料有较低的成型收缩率。成型收缩率越大,其收缩率的波动范围也越大。现代注射生产中,为使成型收缩稳定,花费很高成本采用了许多高新技术。

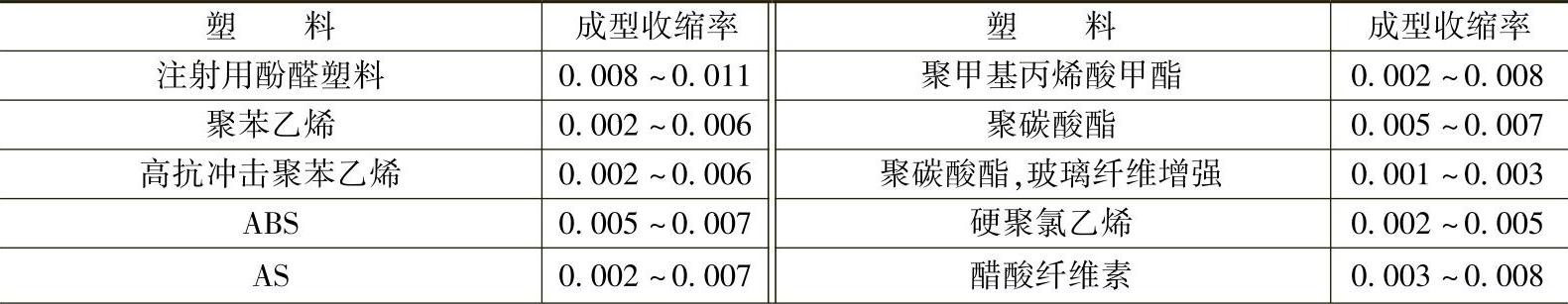

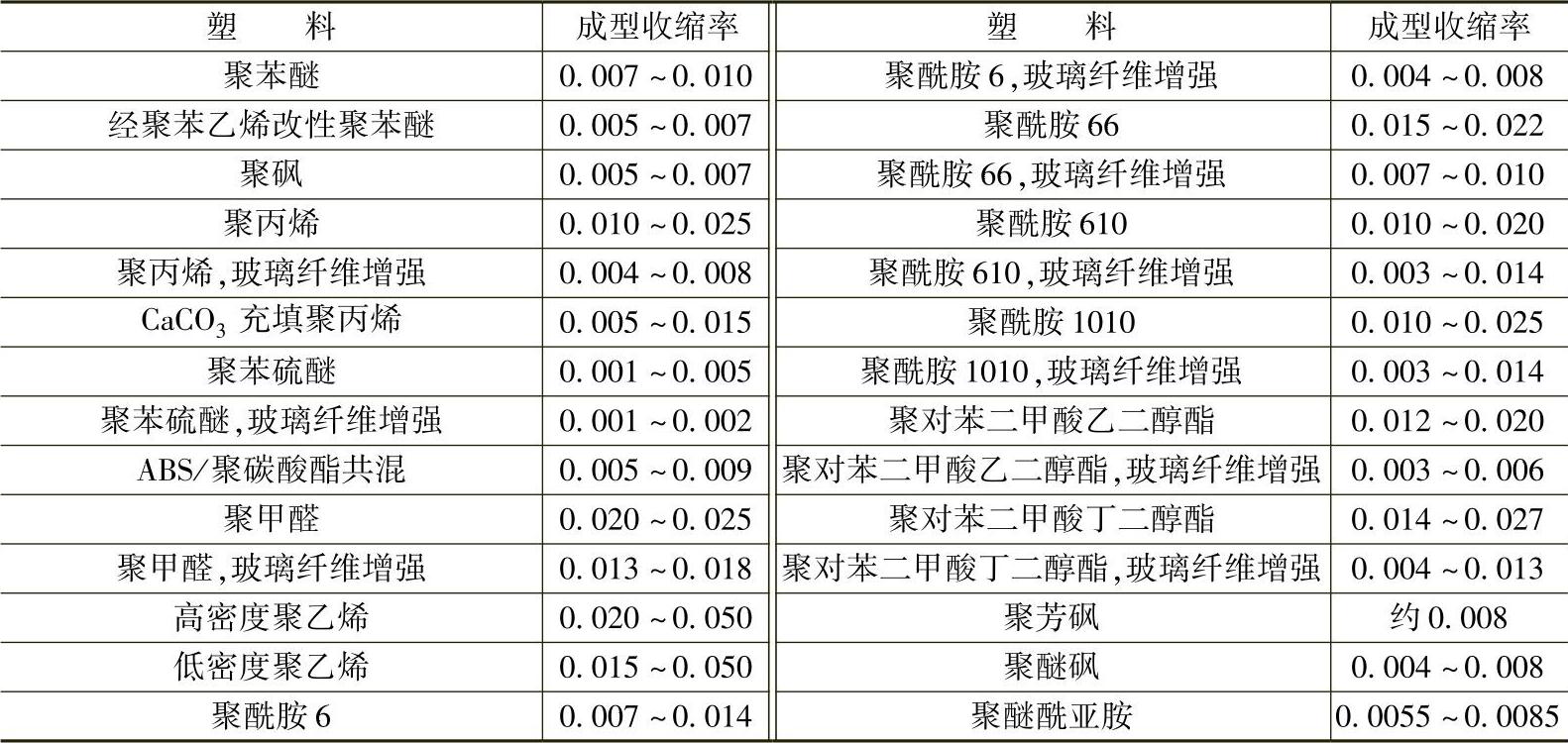

表3-18 常用注射塑料的成型收缩率 (单位:mm/mm)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。