浇注系统的设计合理与否,影响着模具的整体结构及其工艺操作的难易程度。用塑料熔体流变学参量和公式,设计计算浇注系统,已成功地应用于计算机注射模流动分析。同样也可以通过人工计算,实现浇注系统的正确设计。

1.浇注系统的功能

浇注系统的作用是将塑料熔体顺利地充满到模腔深处,以获得外形轮廓清晰,内在质量优良的塑料制件,因此要求充模过程流畅有序、压力损失小、热量散失少、排气条件好、浇注系统凝料易于与制品分离或切除。

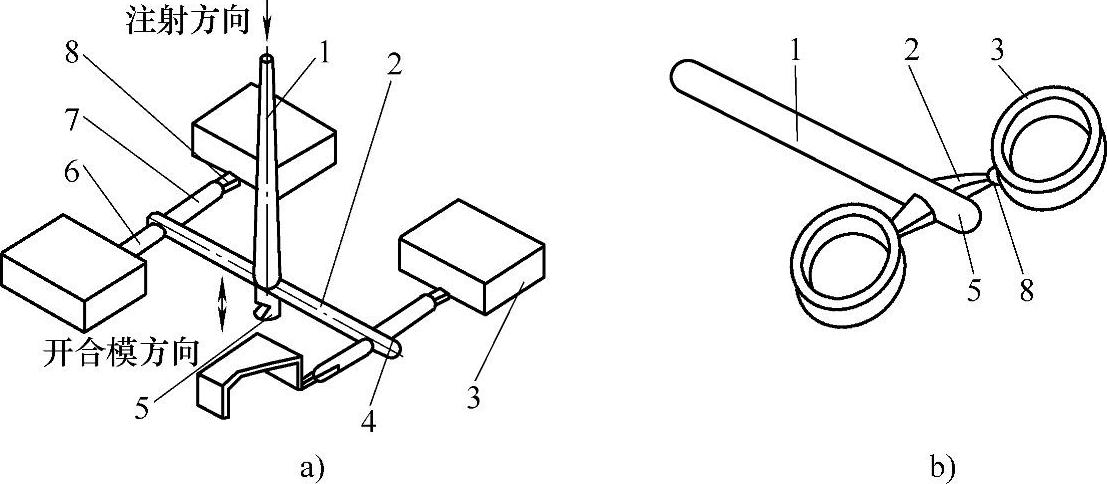

(1)浇注系统的组成 各种类型注射机模具的浇注系统如图8-1所示。一般均由四部分组成。

图8-1 浇注系统的组成

a)卧式注射机的浇注系统 b)角式注射机的浇注系统

1—主流道 2—分流道 3—制品 4—分流道冷料井 5—主流道冷料井 6、7—第二分流道 8—浇口

1)主流道。指由注射机喷嘴出口起到分流道入口止的一段流道。它是塑料熔体首先经过的通道,且与注射机喷嘴在同一轴线。

2)分流道。指主流道末端至浇口的整个通道。分流道的功能是使熔体过渡和转向,通常由一级分流道和二级分流道,甚至多级分流道组成。单型腔模具中分流道是为了缩短流程;多型腔注射模中分流道是为了分配物料。

3)浇口。指分流道末端与型腔入口之间狭窄且短小的一段通道。它的功能是使塑料熔体加快流速注入型腔内,有序地填满型腔,且对补缩具有控制作用。

4)冷料井。通常设置在主流道和分流道转弯处的末端。其功用为“捕捉”和贮存熔料前锋的冷料。冷料井也经常起拉勾浇注系统凝料的作用。

(2)浇注系统设计的原则

1)浇注系统与注塑件一起在分型面上,应有流量、压降和温度分布的均衡布置。

2)尽量缩短流程,以降低压力损失,缩短充模时间。

3)浇口位置的选择,应避免产生湍流、涡流、喷射和蛇形流动,并有利于排气和补缩。

4)避免高压塑料熔体对型芯和嵌件产生冲击,产生变形和位移。

5)浇注系统凝料脱出方便可靠,易与注塑件分离或切除,注塑件上切口整修容易,且外观无损伤。

6)熔合缝位置需合理安排,必要时配以冷料井或溢料槽。

7)尽量减少浇注系统的用料量。

8)浇注系统应达到所需精度和粗糙度,其中浇口须有IT8级以上精度。

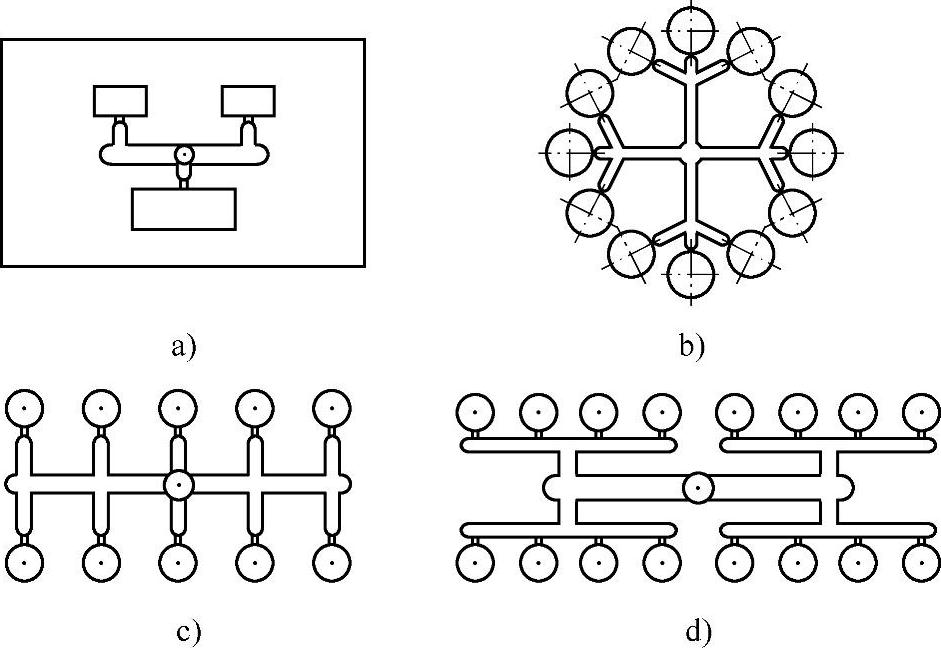

(3)浇注系统布置 在多腔模中,分流道的布置有平衡式和非平衡式两类,一般以平衡式为宜。

1)平衡式布置。从主流道末端到各型腔的分流,其长度、断面形状和尺寸都对应相等。这种布置可使塑料熔体均衡地充满各个型腔。一起出模的各注塑件质量和尺寸精度的一致性好;但分流道较长,对熔体阻力大,浇注系统凝料多。如图8-2所示的圆周均布,较适宜圆形注塑件;而H形排列,适宜于矩形注塑件。

2)非平衡式布置。见图8-3,由于从主流道末端到各个型腔的分流道长度各不相等,为达到均衡充模,可将浇口尺寸按距离主流道远近进行修正。此种布置,流程虽短,但制件质量一致性很难保证。

浇注系统无论是平衡式或非平衡式布置,型腔均应与模板中心对称。使型腔和流道的投影中心与注射机锁模力中心重合,避免注射时产生附加的倾侧力矩。

图8-2 浇注系统平衡式布置

a)、b)圆周排列 c)、d)H形排列

2.流道系统的设计

流道系统设计包括主流道、分流道和冷料井布置及其结构设计。

图8-3 浇注系统非平衡式布置

a)一模注射不同注塑件 b)星形不平衡布置 c)一字布排 d)H形不平衡布置

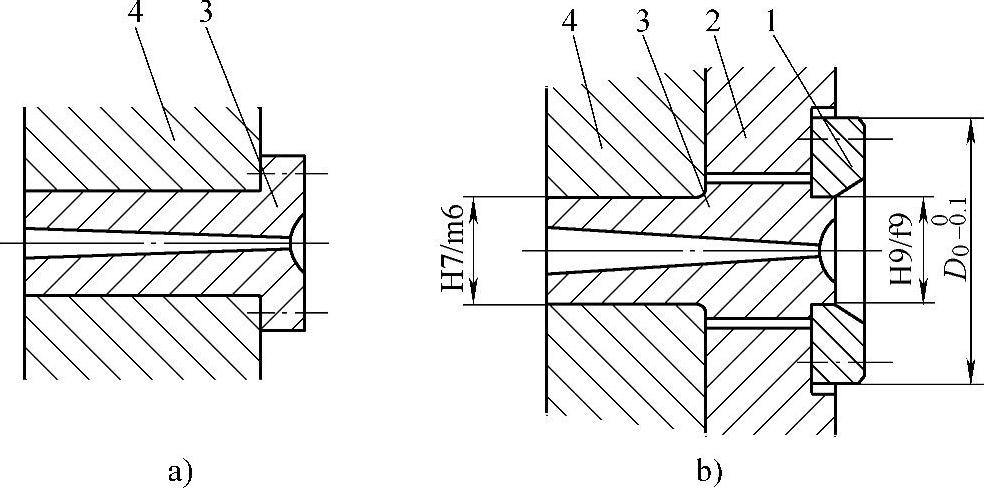

图8-4 直浇口式主流道

d=喷嘴孔径+1mm;R=喷嘴球面半径+(2~3)mm;α=2°~4°;r≈0.125D;H=0.3~0.4R

(1)主流道 直浇口式主流道呈截锥体,见图8-4。主流道入口直径d,应大于注射机喷嘴直径1mm左右。这样便于两者能同轴对准,也使得主流道凝料能顺利脱出。主流道入口的凹坑球面半径R,应该大于注射机喷嘴球头半径约2~3mm。反之,两者不能很好贴合,会让塑料熔体反喷,出现溢边致使脱模困难。锥孔壁粗糙度Ra≤0.8μm。主流道的锥角α=2°~4°。过大的锥角会产生湍流或涡流,卷入空气;过小锥角使凝料脱模困难,还会使充模时流动阻力增大,比表面增大,热量损耗大。

主流道的长度L,一般按模板厚度确定。但为减小充模时压力降和减少物料损耗,以短为好。小模具的L控制在50mm之内。在出现过长主流道时,可将主流道衬套挖出深凹坑,让喷嘴伸入模具。也有在主流道的上游设置加热喷嘴。在熔料流量较大,黏度较高时,大端直径D设计得大些。主流道的出口端应该有较大圆角r=1~2mm,或r≈0.125D。

小型模具可将主流道衬套和定位环制成一体,见图8-5a。主流道衬套里侧端面承受熔体高压,入口端面受喷嘴的冲撞和挤压,因此,需要有足够硬度和可靠紧固。如图8-5b所示,衬套用T8或T10经淬火后硬度为50~55HRC。衬套里端面与熔体的接触面积尽可能小些,并由定位环压紧。定位环外圆与注射机定模板上定位孔应为动配合。

(2)分流道

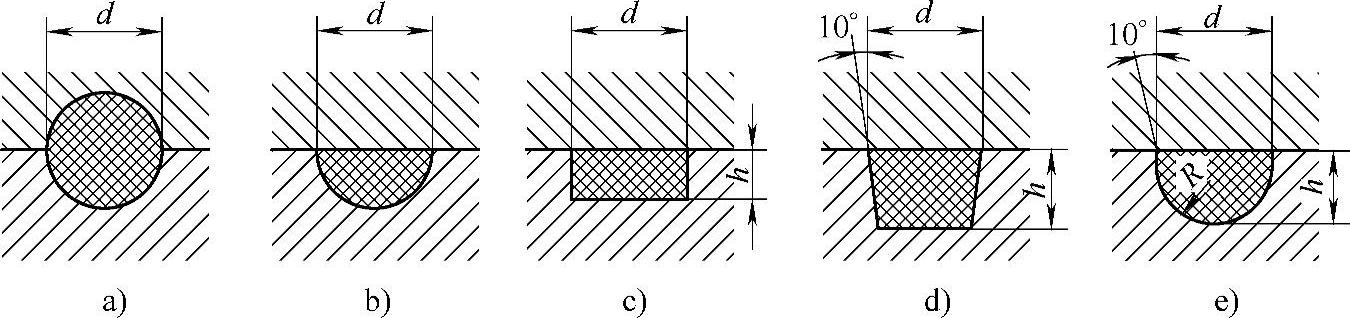

1)截面形状。分流道的种类及截面形状如图8-6所示。从压力传递角度考虑,要求有较大的流道截面积;从减少散热考虑应有小的比表面S。圆形截面S=4/d;半圆截面S=4.63/d;矩形截面,若h=0.125πd,则S=5.02d;若正方形边长d,则有S=4/d。其中圆形截面最理想,使用越来越多。方形截面由于脱模困难,多不采用。梯形截面比表面S虽然大些,但因加工和脱模方便,应用广泛,以h/d=2/3~4/5,梯形侧边斜度5°~15°为宜。U形截面与梯形类似,使用较多。

2)截面尺寸。一般分流道直径在3~12mm,大流量和高黏度物料充模,可达13~16mm。塑料熔体在分流道内流动剪切速率 在102~103 s-1范围内,方为合理。分流道截面尺寸可由流变学公式估算。但计算结果需按现有刀具尺寸圆整。

在102~103 s-1范围内,方为合理。分流道截面尺寸可由流变学公式估算。但计算结果需按现有刀具尺寸圆整。

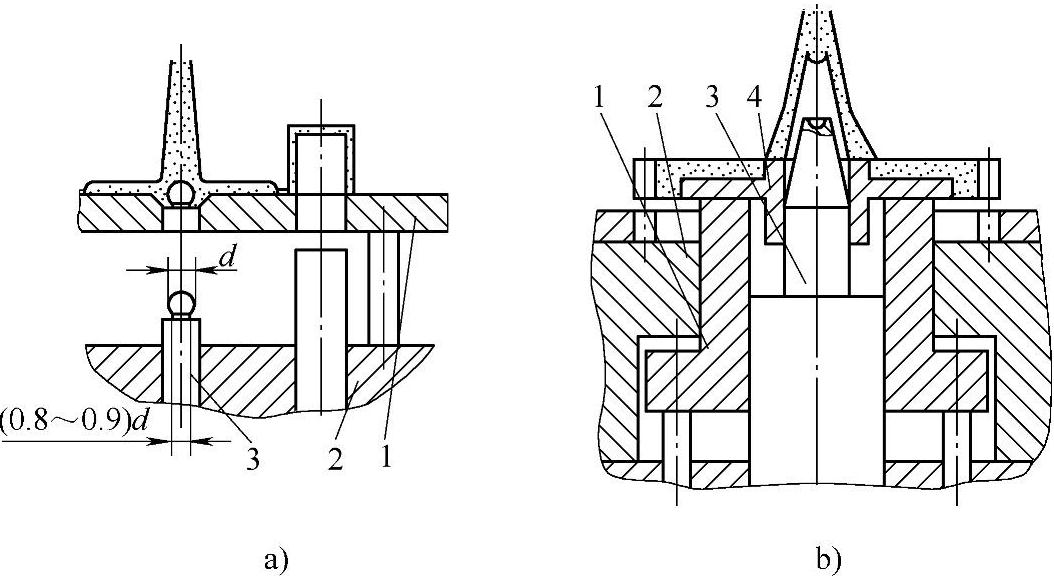

图8-5 主流道衬套与定位环

a)整体的主流道杯 b)衬套与定位环

1—定位环 2—定模垫板 3—主流道衬套 4—定模板

图8-6 各种分流道的截面

a)圆形截面 b)半圆截面 c)矩形截面 d)梯形截面 e)U形截面

分流道直径尺寸,由塑料熔体的流动指数n、剪切速率γ·以及注射的体积流量共同决定。此流量qi为分流道注入下游型腔的体积流量,可由该段分流道的注射量和注射时间计算

式中 qi——分流道的体积流量(cm3/s);

t——注射机对模具的充模时间(s),参考表8-1;

Vi——分流道的注射量(cm3);

V——注射模型腔的总体积(cm3);

N——流道分叉数。

在浇注系统的圆管流道中,各截面的熔体充模时间t是相同的。在分流道直径的计算过程中,模具型腔总体积V通过以下注射量和时间的关系确定注射时间。该注射时间t是根据注射机螺杆的常规推进速率(注射机中等注射速率),确定的相对应的注射充模时间。表8-1是在注射机常规注射速率下,对应的充模时间和公称注射量关系。大量工程计算证明此方法能正确确定浇注系统流道中熔料的充模流量,也能适应注射机操作对充模速率的调节。

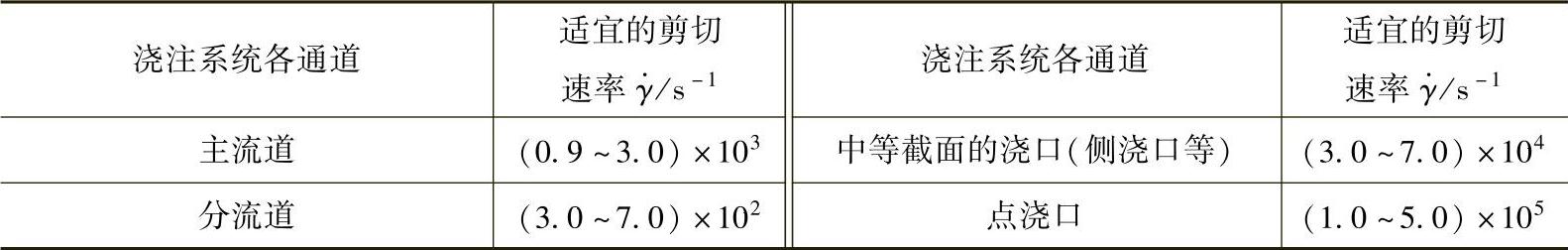

表8-1 注射机公称注射量与注射时间的关系(https://www.xing528.com)

将表8-1的数据经多项式拟合,对注射量30≤V(cm3)<2500的注射时间

t=0.8998+0.37902×10-2V-0.17210×10-5V2+0.28900×10-9V3 (8-1c)

式中 V——注射量(cm3);

t——注射时间(s)。

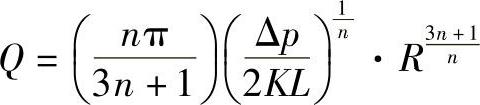

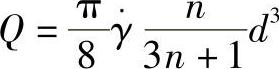

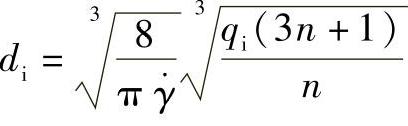

在已知以上数据的情况下,按剪切速率确定喷嘴内流道直径,可由以下流变学公式计算得

式中 n——塑料熔体的流动指数,参见前表2-5或表2-6;

γ·——塑料熔体流经分流道的合理剪切速率,s-1,常以5×102 s-1左右代入。

式(8-2)由非牛顿流体在圆管道中的流量Q计算式推导而得。它不但能估算分流道直径,也能以熔体流动合适的剪切速率估算主流道、矩形截面浇口和点浇口的直径。各通道适宜的 见表8-2。

见表8-2。

表8-2 浇注系统各通道适宜的剪切速率

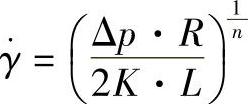

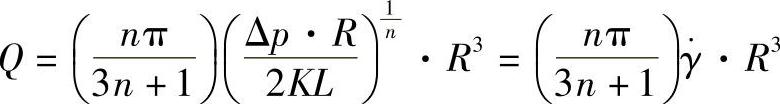

3)流道直径计算式推导。式(8-2)是由非牛顿流体在圆管道中的流量Q计算式推导而得。其圆管中流量

式中,Δp是对于半径R长L圆管的压力降。K是塑料熔体在某温度和一定剪切速率γ·下的稠度。n为流动指数,也称非牛顿流动指数。稠度和黏度的单位相同,常用Pa·s;为运算方便,也有用N·s/cm2。

其中,管壁的剪切速率为

将此式代入上式,整理得

直径d=2R,此式为

用分流道流量qi=Q,可得喷嘴直径的流变学计算式

式中 ,可换算成式(8-2)。

,可换算成式(8-2)。

4)流道分叉。在流动分析中,按塑料熔体在各级流道中剪切应力不变的理论,各级流道直径间关系计算式如下。

式中 N——流道分叉数;

di——上游流道直径(mm);

di+1——下游流道直径(mm)。

由此式可知,一分为二的下游流道直径d2=0.79d1。一分为三时下游流道直径d2=0.69d1。一分为四时下游流道直径d2=0.63d1。

5)分流道表面粗糙度。常取Ra>0.63~1.6μm,以增大外层流动阻力,避免熔体料流表面滑移,使中心层具有较高剪切速率。

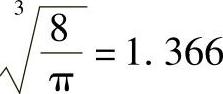

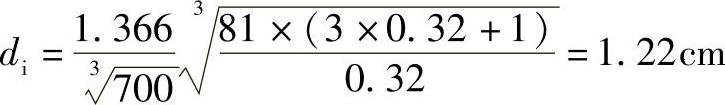

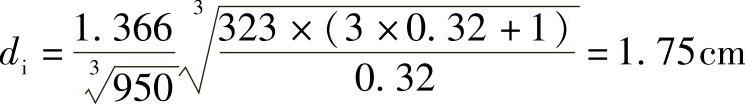

6)实例。注射模的总注射量1000cm3,查表8-1得注射机可行的充模时间t=3.1s。有四个分叉流道,每个流道的射出量为250cm3。得流经浇口流量q i=81cm3/s。由此塑料品种流变曲线,获知塑料熔体的流动指数n=0.32。在较大流量下应具有合理的剪切速率γ·=700s-1。代入式(8-2)得

考虑到注射生产时,还允许调节注射充模时间和剪切速率,并归整到流道直径的系列尺寸,故用流道直径为12mm。

塑料熔体流经主流道的合理剪切速率,常以(0.9~3.0)×103 s-1代入。计算得流经主流道流量qi=323cm3/s。在较大流量下应具有合理的剪切速率γ·=950s-1。代入式(8-2)得

故取主流道的平均直径为18mm。

若用式(8-3),以各流道直径关系式求主流道直径

取主流道的平均直径为18~19mm。大量计算获知,现代注射模浇注系统直径通常小于20~22mm。

(3)冷料井及拉料杆 冷料井有两种,一种是单纯为“捕捉”或贮存冷料之用;另一种是还兼有拉脱或顶出浇道凝料功用。

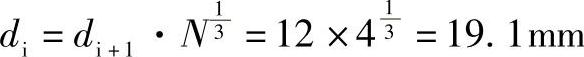

1)冷料井。根据需要,不但在主流道末端,也可在各分流道转向位置,甚至在注塑件型腔末端设置冷料井。冷料井应设置在熔料流动方向的转折位置,见图8-7,并迎着上游的熔流。其长度通常为浇道直径d的1.5~2倍。

图8-7 设置冷料井位置

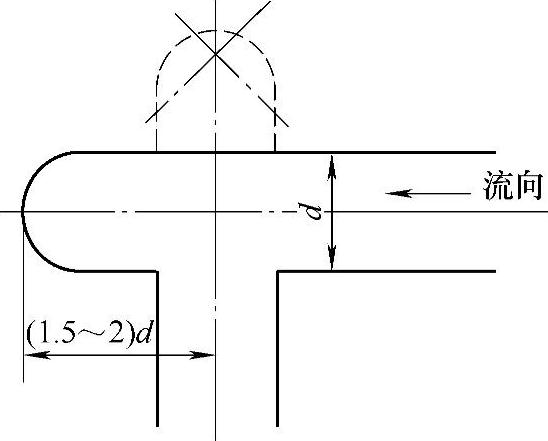

图8-8 顶出杆成型的冷料井

a)Z形 b)倒锥 c)圆环槽

2)拉料杆冷料井。顶出杆成型的“拉顶”冷料井如图8-8所示。三种顶出杆的杆脚固定在顶出板中,开模时将主流道凝料从定模边的型腔中拉出,在其后的脱模过程中,再将凝料从动模中顶出。图8-8a为Z形头顶出杆,虽有“拉顶”动作可靠的优点,但单方向性的Z形面需手工定向取出凝料。需特别注意,在受到注塑件型芯或螺纹芯杆限制时,会无法取出凝料。图8-8b和图8-8c分别为倒锥和圆环槽冷料井,在实现先拉后顶动作后,凝料处于自由状态。但尺寸设计需凭经验。倘若物料塑性差,沟槽过深,脱模顶出时会发生剪切分离。一般取单向沟槽深0.5~1mm。对韧性物料如ABS、POM和PE,可取较大值。但对脆性物料PC、PMMA和PP等,应取较小值,并割成圆环沟槽,且沟槽部位表面粗糙度应达Ra>3.2~0.8μm。

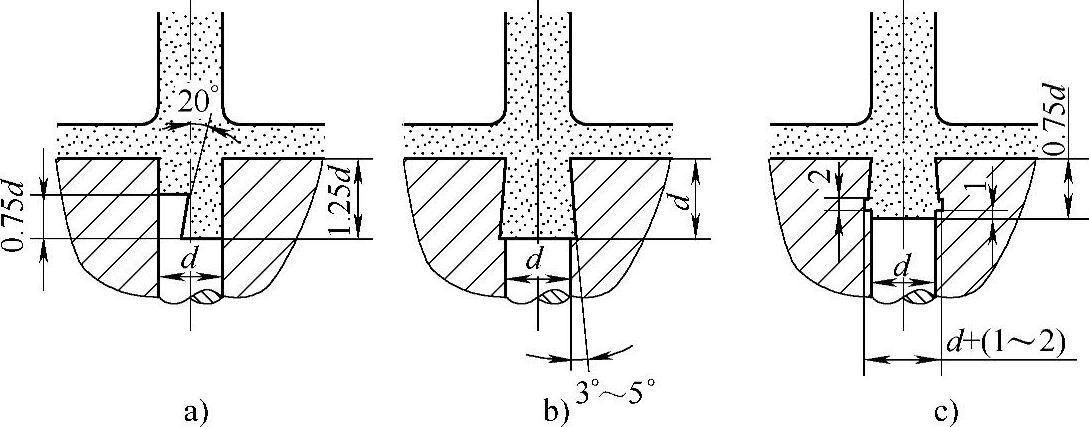

另一种,如图8-9所示拉料杆成型的“拉料”冷料井。拉料杆的杆脚固定在动模中。开模时将主流道凝料从定模中拉出;其后在脱模过程中,由推杆板将它从拉杆成型头中推出。如图8-9a所示,拉料头有多种结构形式,如球头、菌形头等。另一类是利用塑料冷却对成型头的包紧力,达到拉料的目的,如图8-9b所示圆锥头,常用在单腔成型齿轮等带中心孔的盘类注塑件上。孔与外圆有较好的同心度。如果注塑件较大,可在锥顶挖出球坑作为冷料井。

图8-9 拉料杆成型的冷料井

a)球头 b)圆锥头 1—推件板 2—动模板 3—拉料杆 4—金属嵌件

图8-10 凹坑拉料冷料井

a)主流道凹坑 b)分流道凹坑

3)凹坑拉料冷料井。与开模方向成一定倾角的凹坑中冷料,可产生所需的拉力,用以拉出主流道凝料或拉断点浇口。图8-10a所示,在主流道终端的动模上开有锥形凹坑冷料井。此种结构必须用S形的挠性分流道相匹配,以便冷料头从不通孔中顺利拔出。图8-10b是在定模板的分流道末端,开有斜孔冷料井,开模时会先拉断点浇口,然后在拉出主流道凝料的同时,将分流道与冷料头一起拉出,最后再将凝料从动模中顶出,并自动坠落。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。