铸钢的浇注温度高,流动性差,氧化倾向大,因此要求其浇注系统结构简单,充型平稳且快速,并且应有利于顺序凝固。铸钢件的浇注除一些小型铸件和生产线情况使用转包外,一般要使用底注包,也称为漏包浇注。采用转包浇注时,由于钢包的挡渣能力较差,因此浇注系统要具有较好的挡渣能力,常采用封闭式或半封闭式浇注系统;采用漏包浇注时,钢包的挡渣能力较强,往往采用开放式浇注系统。

1.转包浇注的浇注系统设计

为了保证浇注系统具有良好的挡渣效果,一般采用封闭式或半封闭式浇注系统。其组元截面面积比可取为:ΣA内∶ΣA横∶ΣA直=1∶(0.8~0.9)∶(1.1~1.2)。

(1)内浇道计算的公式法 内浇道总截面面积ΣA内(cm2)的计算公式为

式中 G——注入的钢液总重量(kg);

t——浇注时间(s);

K——浇注比速[kg/(cm2·s)],可由表4⁃58查得;

L——钢液流动因数,碳钢取1.0,低合金钢取0.9,高合金钢取0.8。

浇注时间t由下式计算:

式中 S——经验系数,由表4⁃58查得。

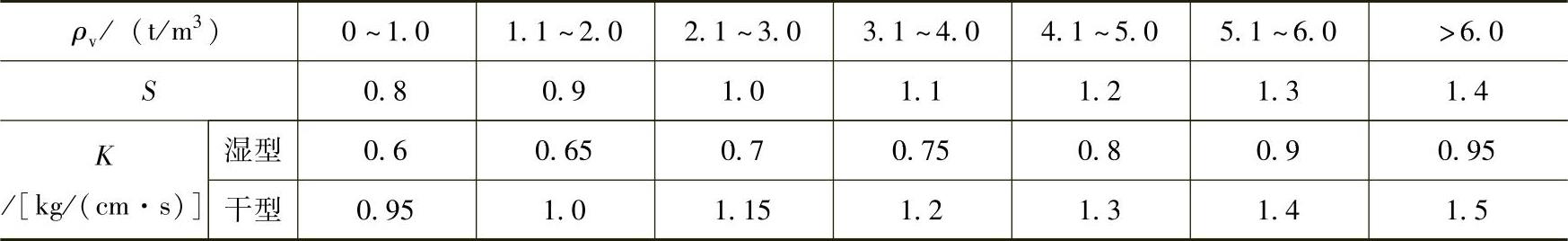

表4⁃58 K和S的取值

注:ρv为铸件的假密度,ρv=GC/VL,GC为铸件重量(t),VL为铸件的轮廓体积(m3),即铸件长、宽、高三个方向最大尺寸的乘积。

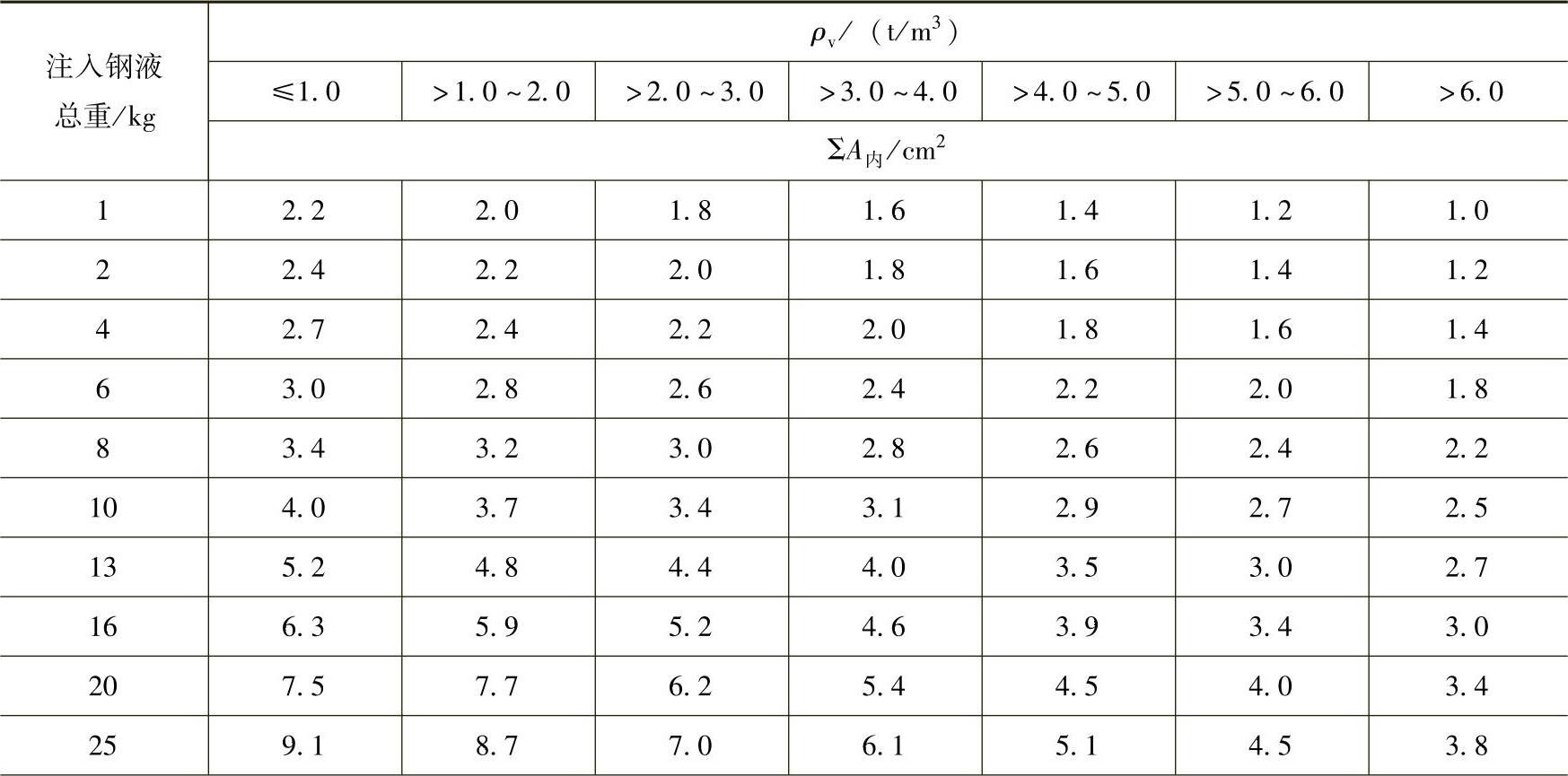

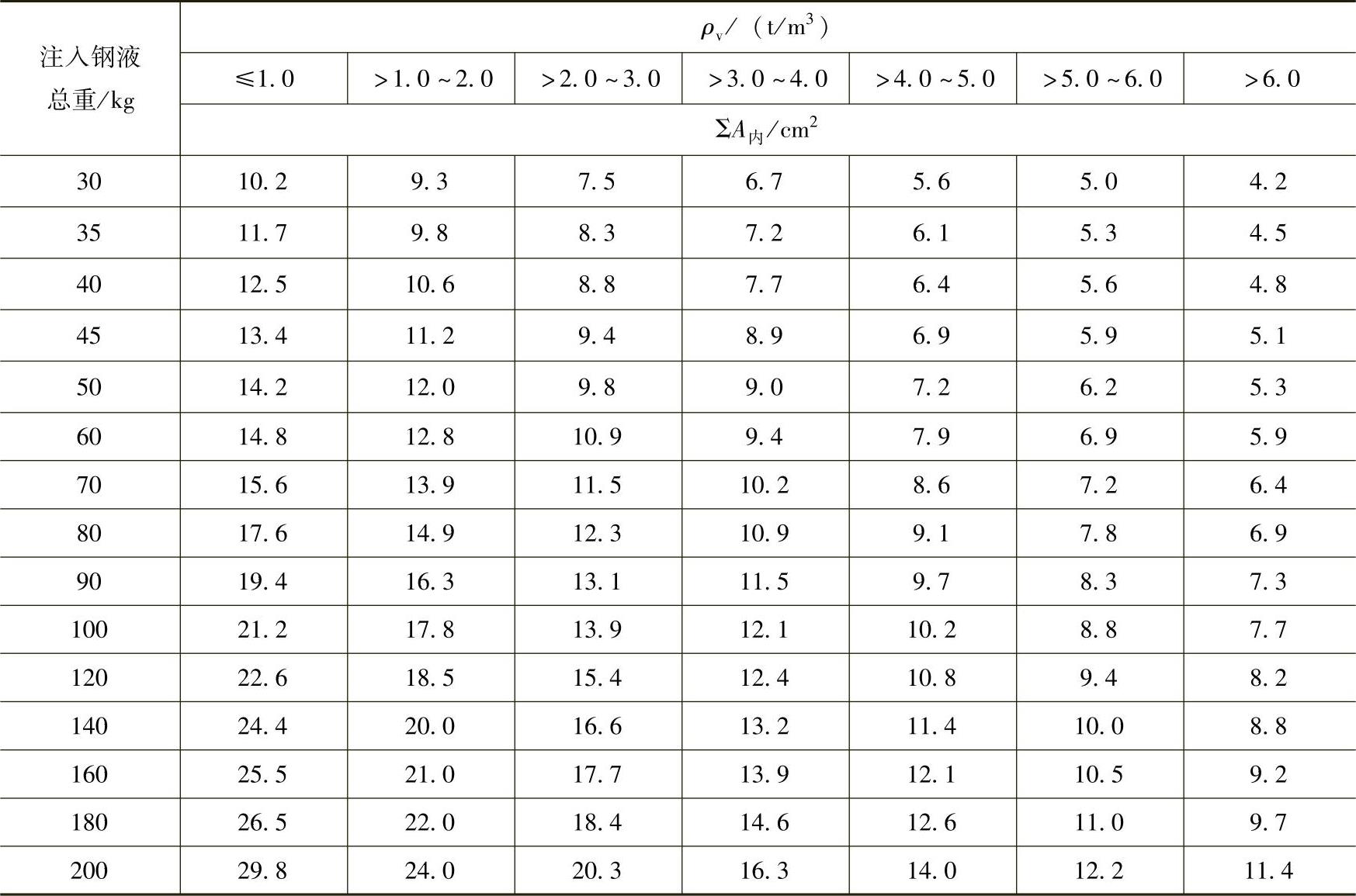

为了计算方便,可根据式(4⁃51)及浇注的钢液总重G、浇注时间t、K和L等计算出内浇道的总截面面积ΣA内,列表备查,见表4⁃59。内浇道确定后,可按照组元间的比例关系以及浇注系统的标准化推算其他组元的截面面积和尺寸,见表4⁃60。

表4⁃59 内浇道的总截面面积

(续)

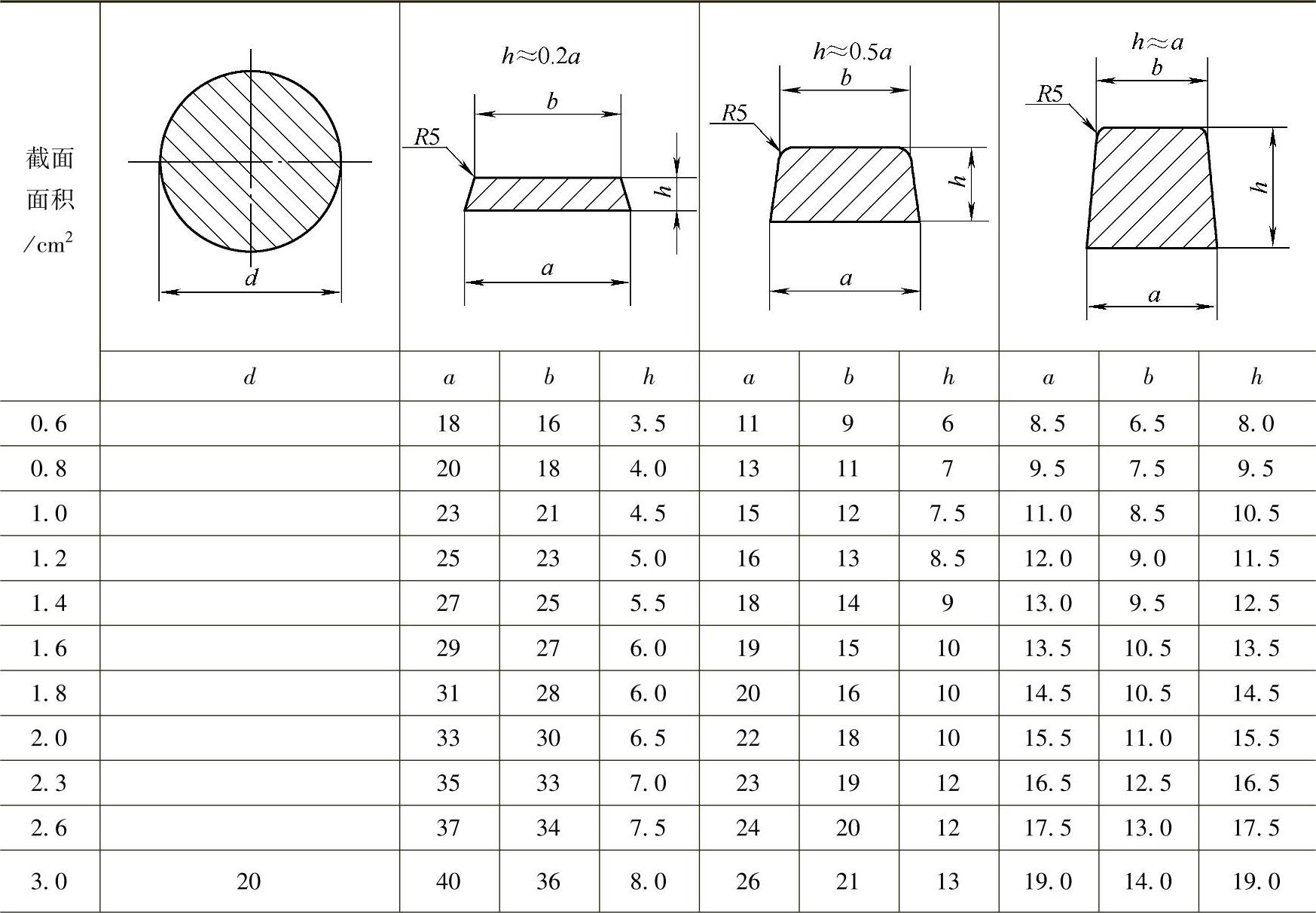

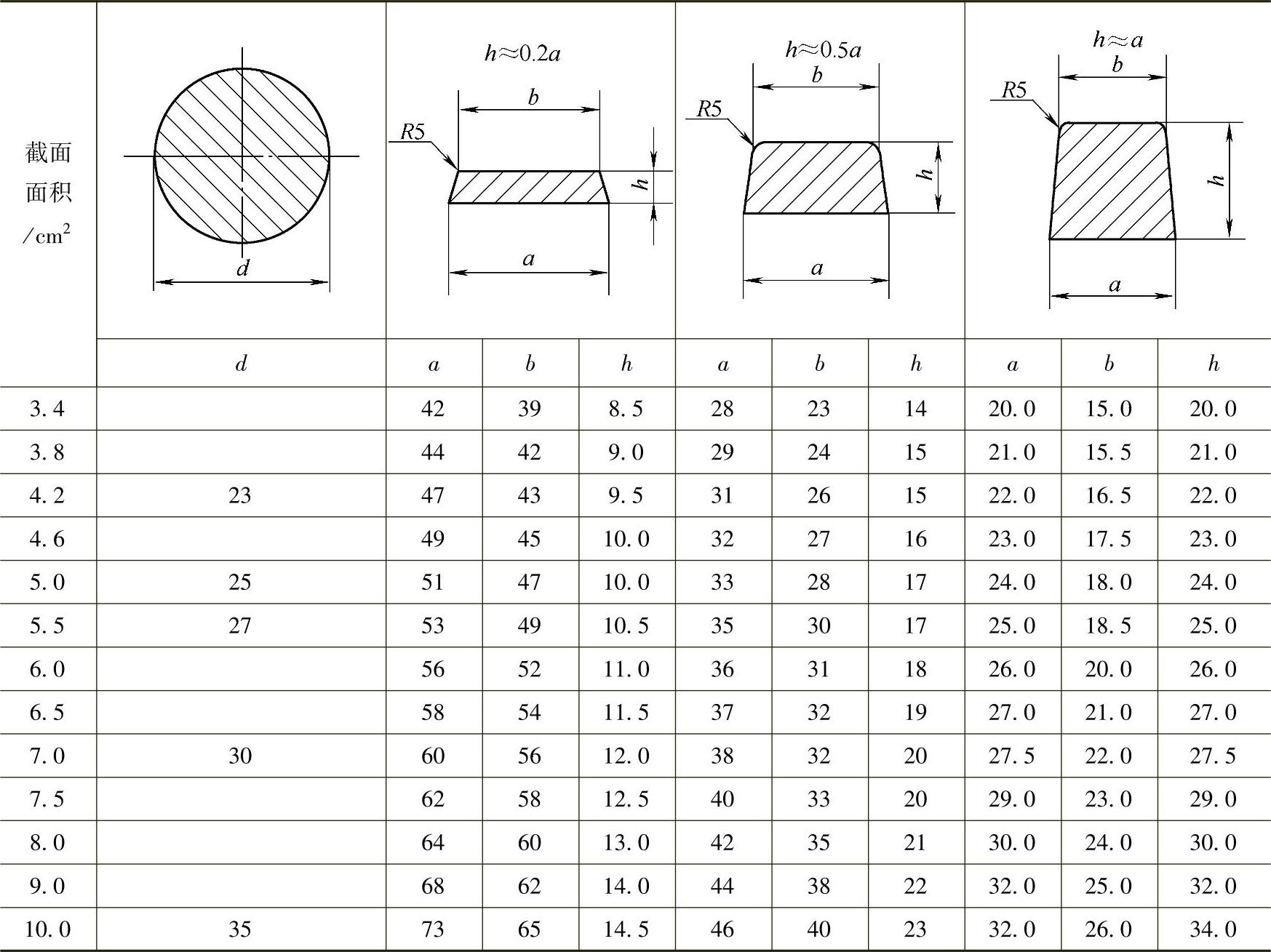

表4⁃60 内浇道及横浇道的截面面积与尺寸 (单位:mm)

(续)

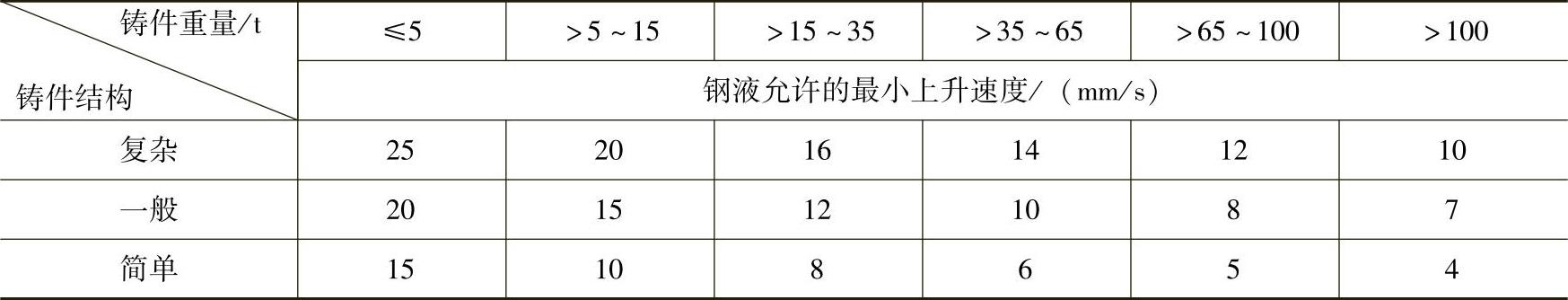

(2)校核 采用液面上升速度校核。钢液的允许最小上升速度见表4⁃61,浇注时间t由式(4⁃52)确定。

表4⁃61 钢液的允许最小上升速度

表4⁃61中的数据适用于一般铸钢件。对于浇注位置较高的铸钢件,上升速度应适当增加;对于浇注位置较低的铸钢件,如板形铸钢件,上升速度应适当减少。立浇砧座的上升速度可按表4⁃61中的复杂件选取。齿轮类的上升速度可按表4⁃61中的简单件选取。平板、平台类铸件的钢液上升速度可按表4⁃61中简单铸件的数值低20%~30%选取。大型合金钢铸件(如汽轮机气缸铸件)以及耐压铸件的上升速度可按表4⁃61中复杂件的数值增加30%~50%。

2.漏包浇注的浇注系统设计

一般采用开放式浇注系统,包孔与浇注系统的截面面积的比例关系为:ΣA包∶ΣA直∶ΣA横∶ΣA内=1∶(1.8~2.0)∶(1.8~2.0)∶(2.0~2.5)。浇注系统通道一般采用圆形截面,以利于陶瓷管浇注系统管道的采用。漏包浇注的浇注系统设计方法一般采用上升速度法。

1)浇注时间t(s)可用下式计算:

式中 G——充入铸型的钢液总量(kg);

N——浇包的数量(个);

n——包孔的数量(个);

q——单个包孔的钢液重量流速(kg/s)。

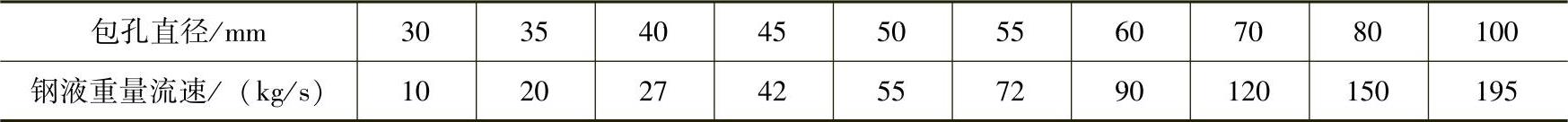

其中钢液重量流速的计算比较复杂,通常采用经验法求解。表4⁃62列出了包孔直径与钢液重量流速的关系,可供参考。(https://www.xing528.com)

表4⁃62 包孔直径与钢液重量流速的关系

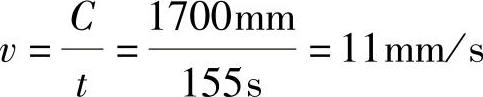

2)钢液上升速度v(mm/s)计算公式为

式中 C——铸件的浇注高度(mm);

t——浇注时间(s)。

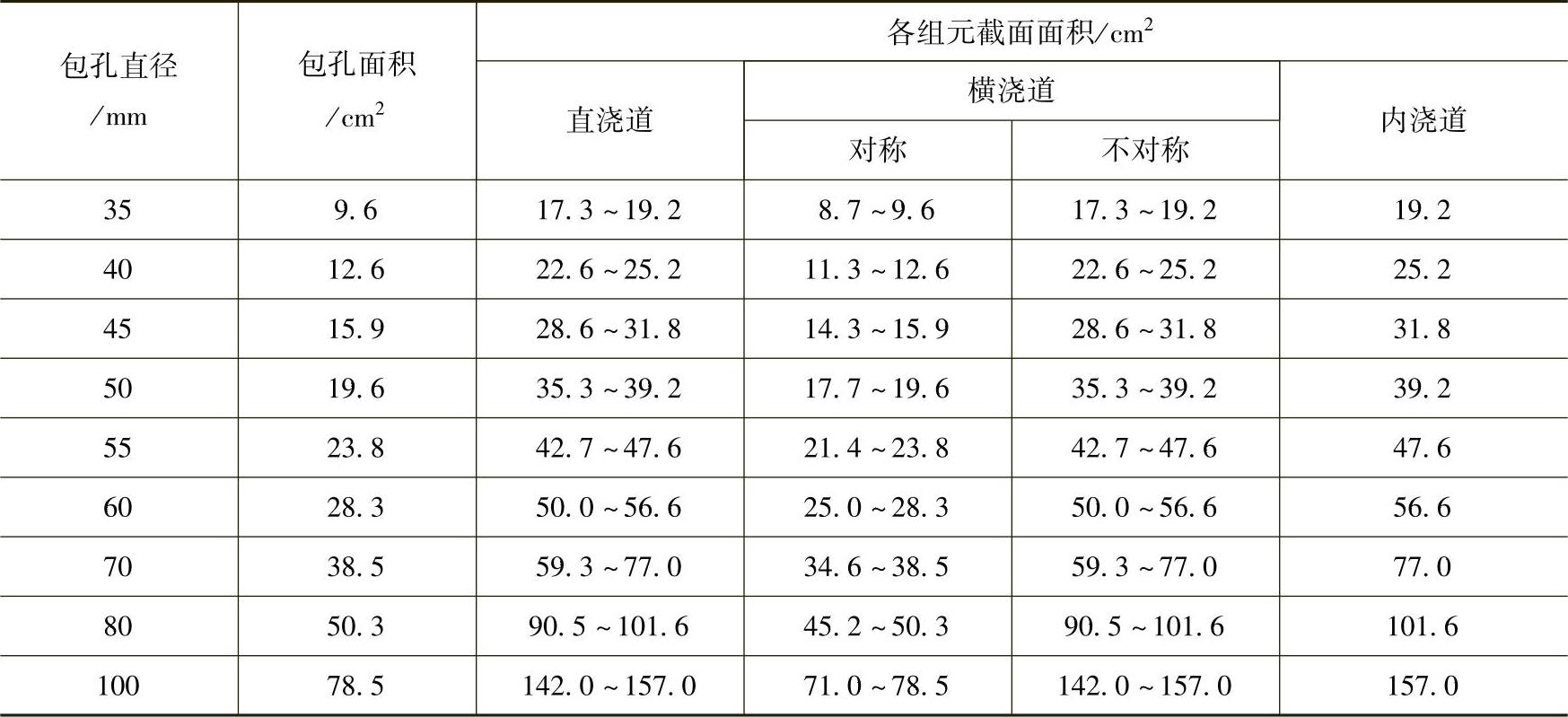

由计算的上升速度v与表4⁃61中的允许最小上升速度相对比,如果大于后者,说明所选的钢包数量、包孔数量和包孔直径是合适的,以此进一步确定浇注系统中各组元的截面面积(见表4⁃63)。根据截面面积以及标准化要求,再确定浇道截面的尺寸(见表4⁃64),截面尺寸标准化后利于浇道的预制。对于一些尺寸较小的浇注系统,采用非圆形截面组元,其截面尺寸见表4⁃65。

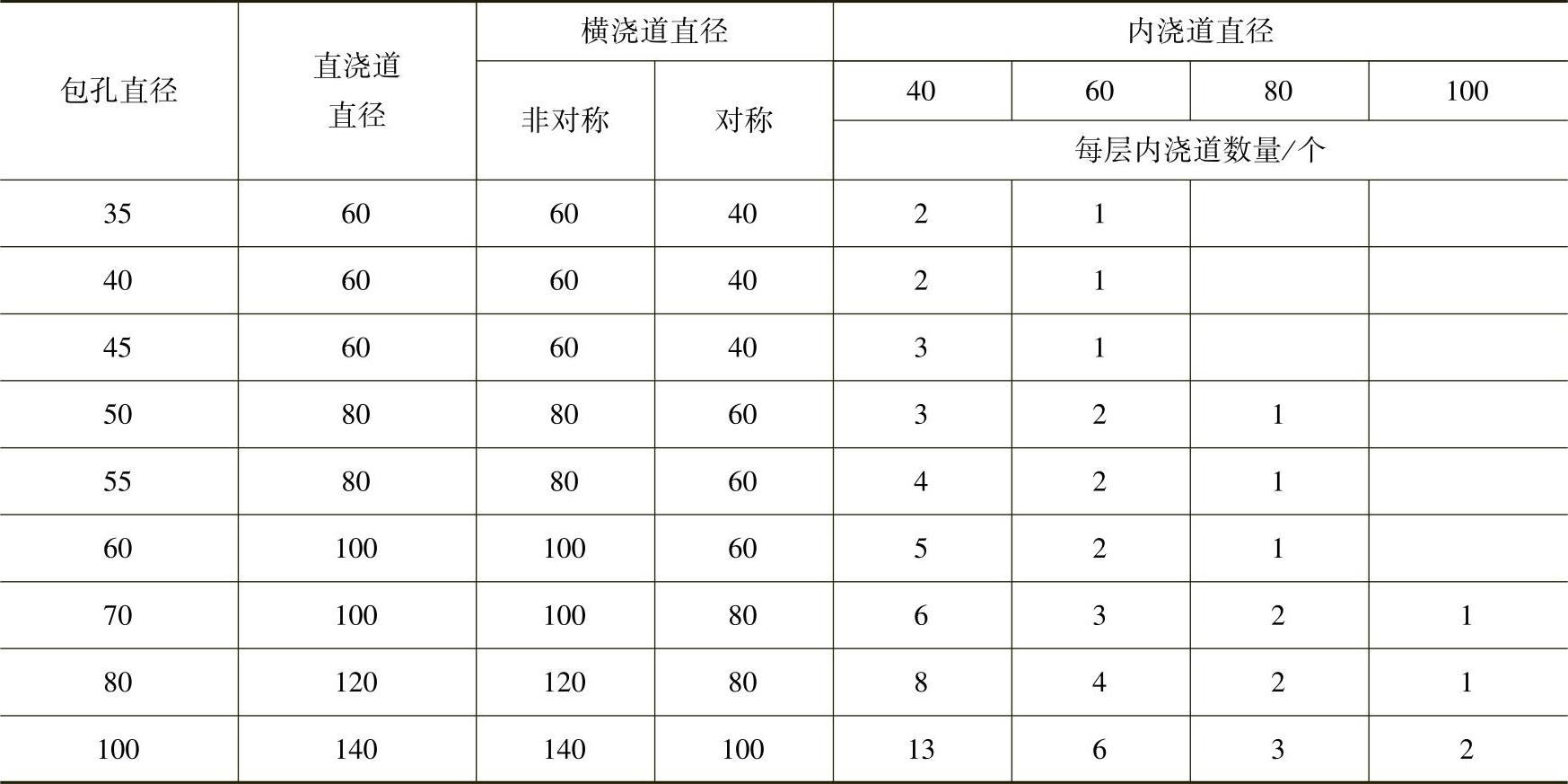

表4⁃63 浇注系统各组元截面面积的确定

注:对称是指直浇道位于横浇道的中间,横浇道在直浇道中心线两侧呈对称分布。

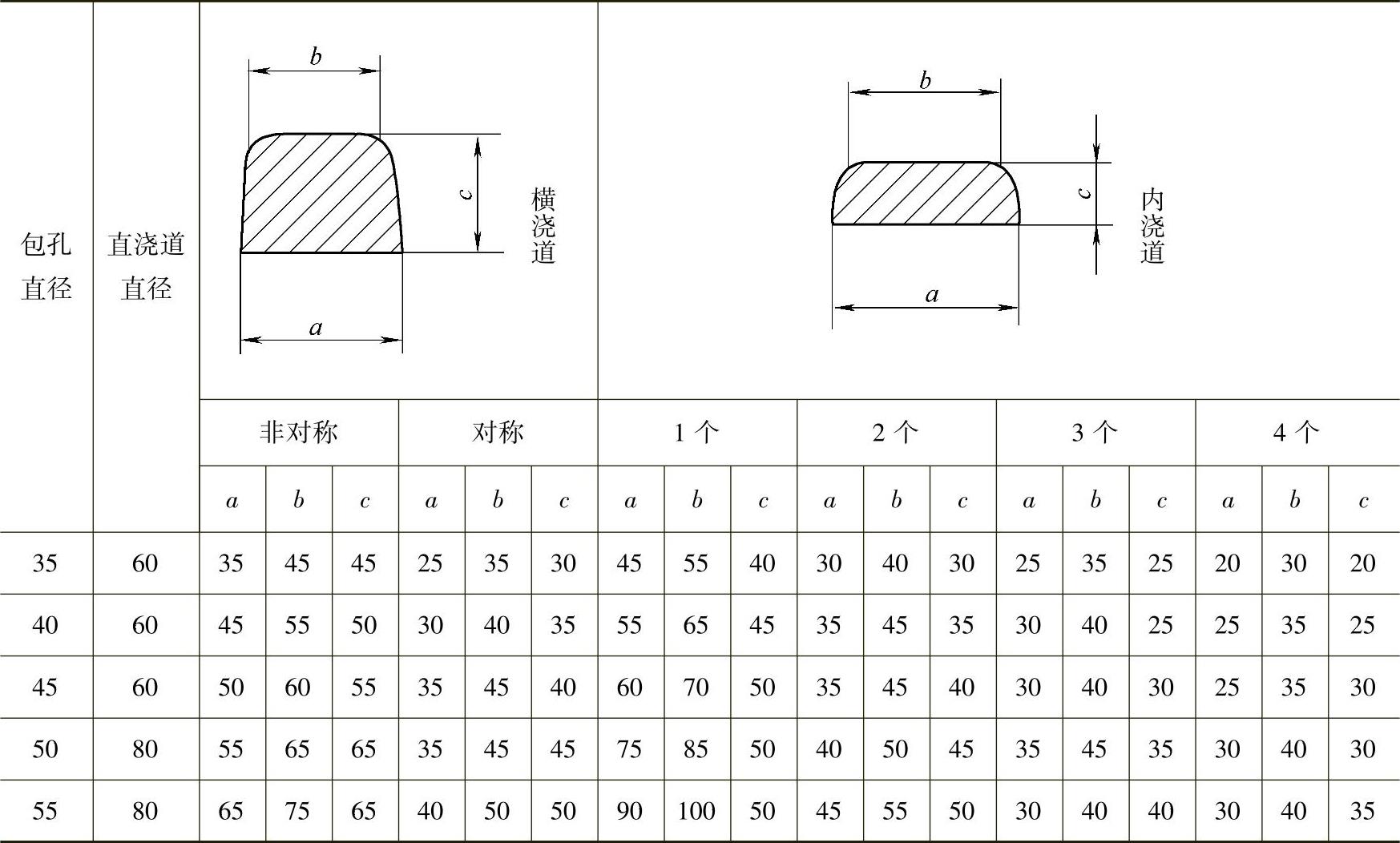

表4⁃64 各组元截面标准化尺寸 (单位:mm)

表4⁃65 非圆形截面组元的截面尺寸 (单位:mm)

注:当包孔直径大于55mm时,浇注系统一般采用陶瓷管。

3.铸钢件浇注系统设计的应用示例

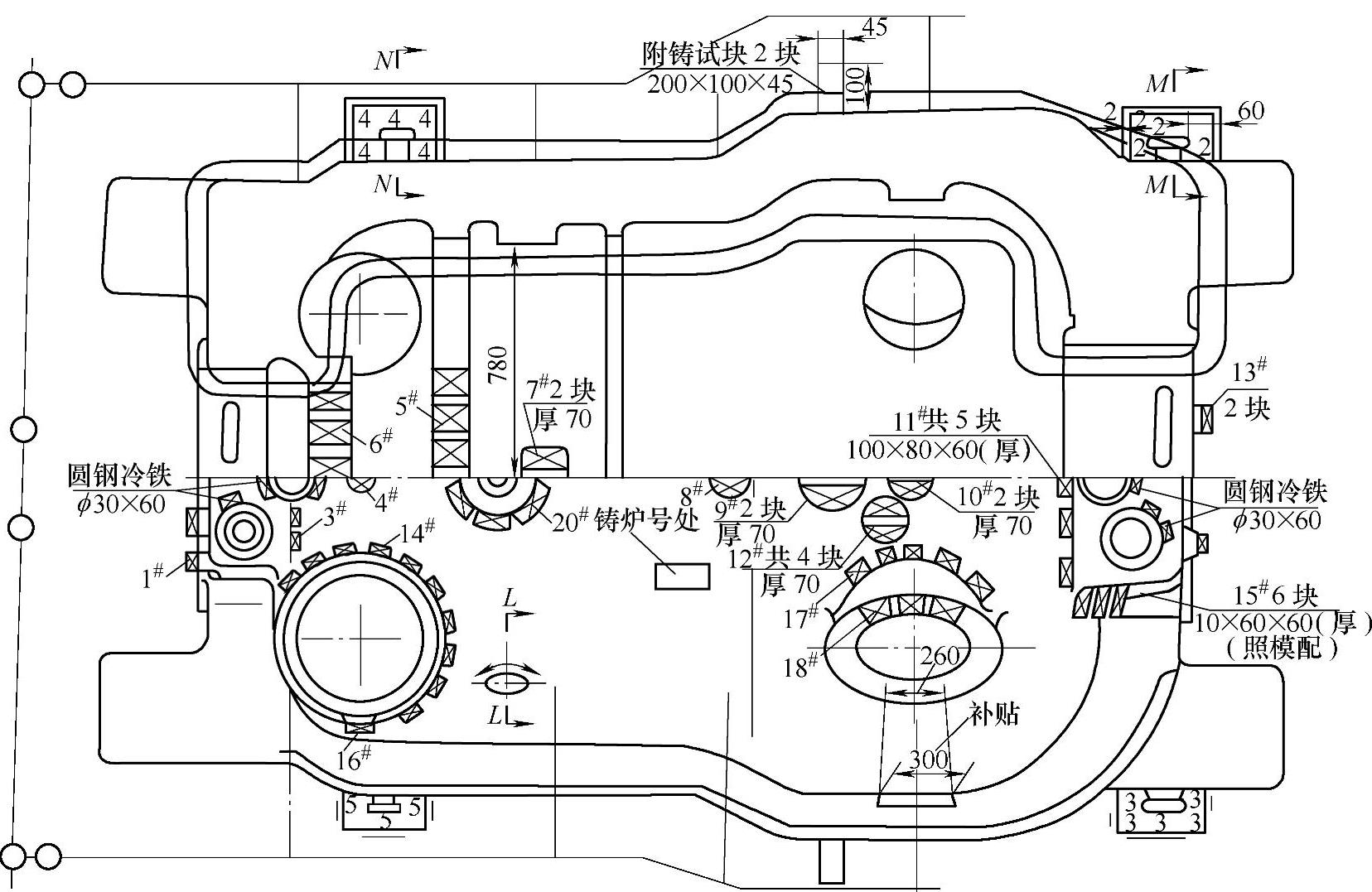

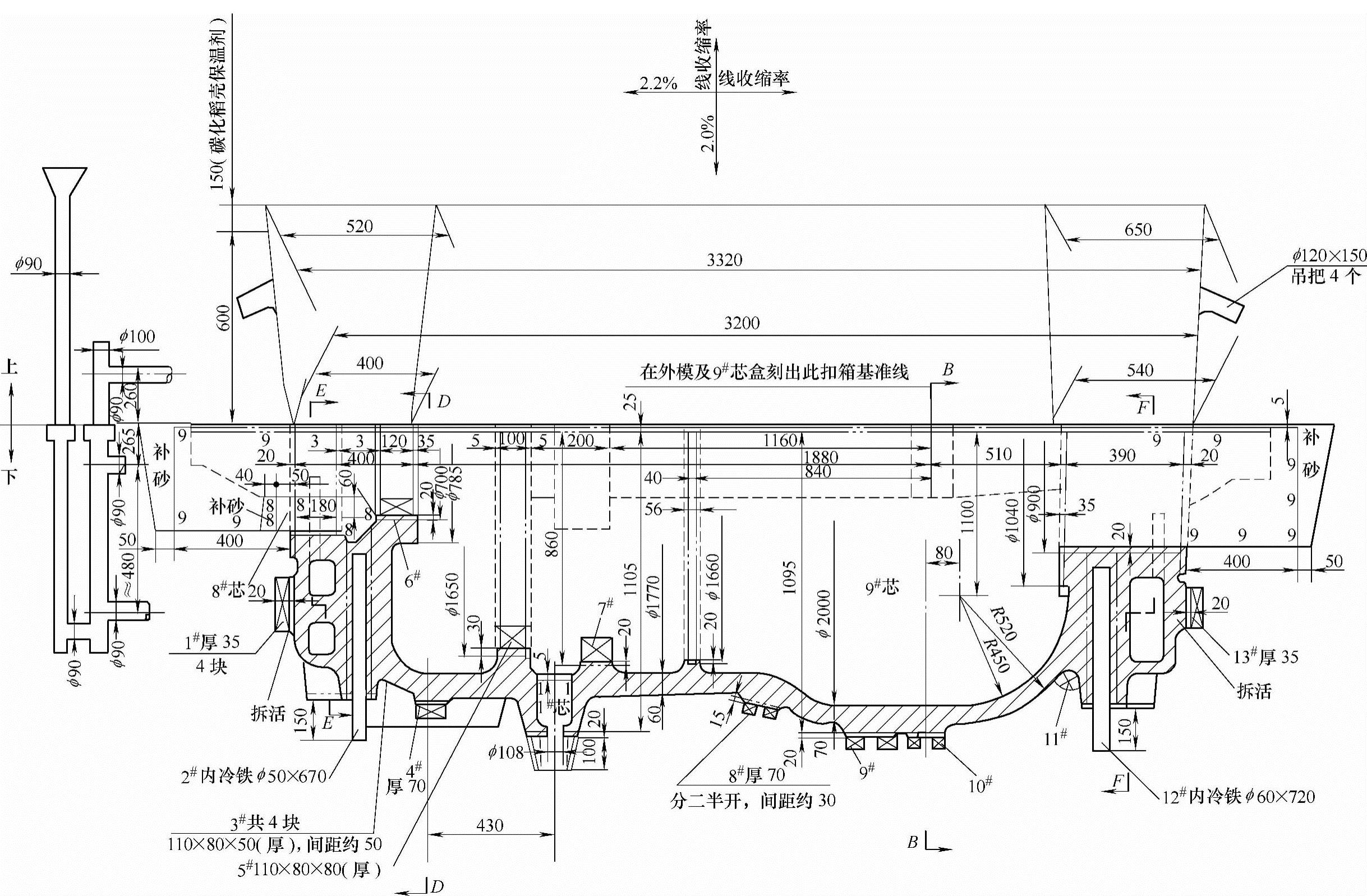

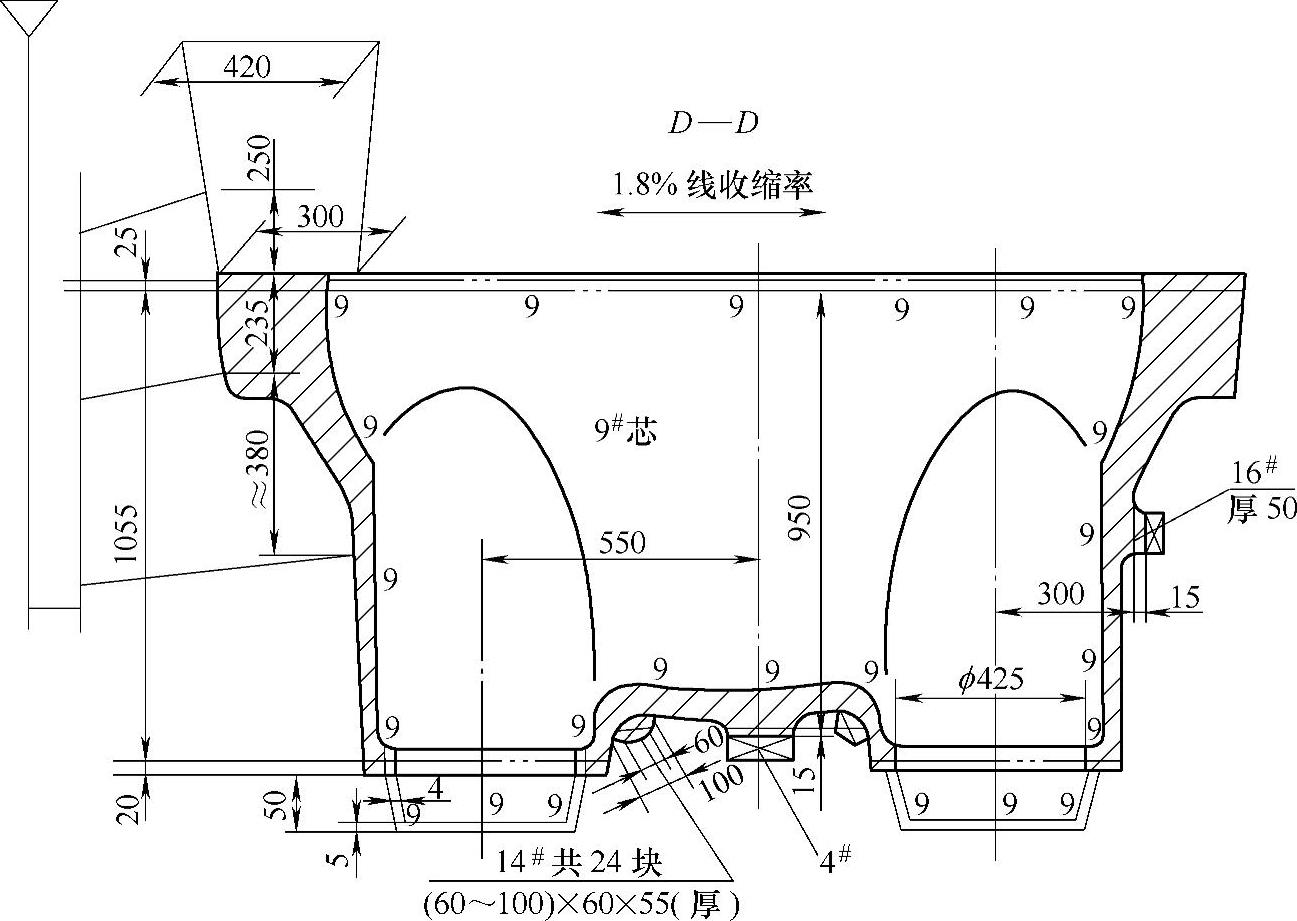

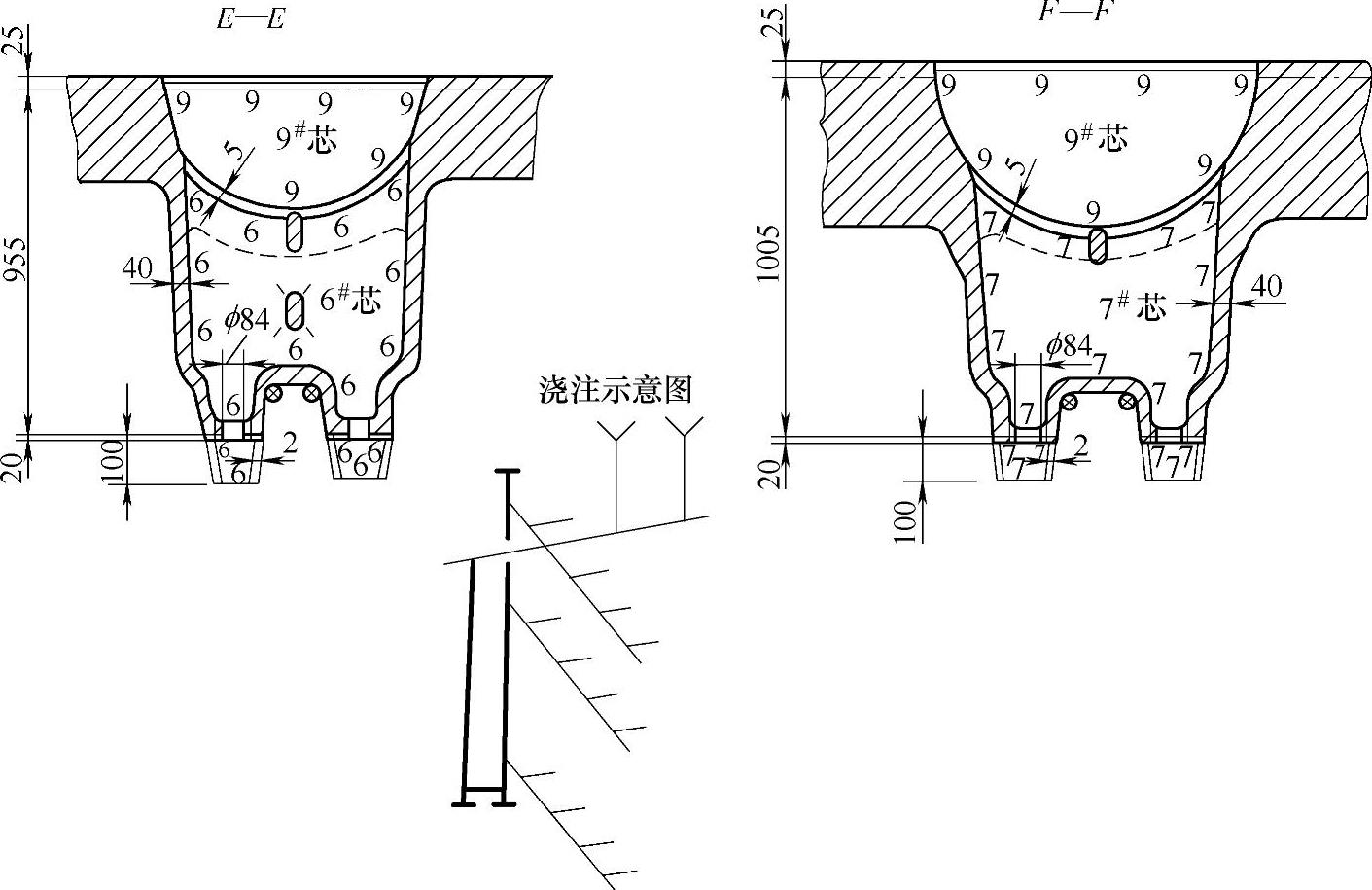

铸件名称:200MW汽轮机高压外缸下半部,铸件净重:14.3t,浇注重量:28t,材料牌号:ZG20CrMo。铸件结构、尺寸及工艺如图4⁃24~图4⁃28所示。技术要求:磁粉检测、超声波检测,尺寸精度等级:CT14。该铸件属于高温、高压件,因而技术要求比较高。

图4⁃24 200MW汽轮机高压外缸下半铸造工艺简图一

图4⁃25 200MW汽轮机高压外缸下半铸造工艺简图二

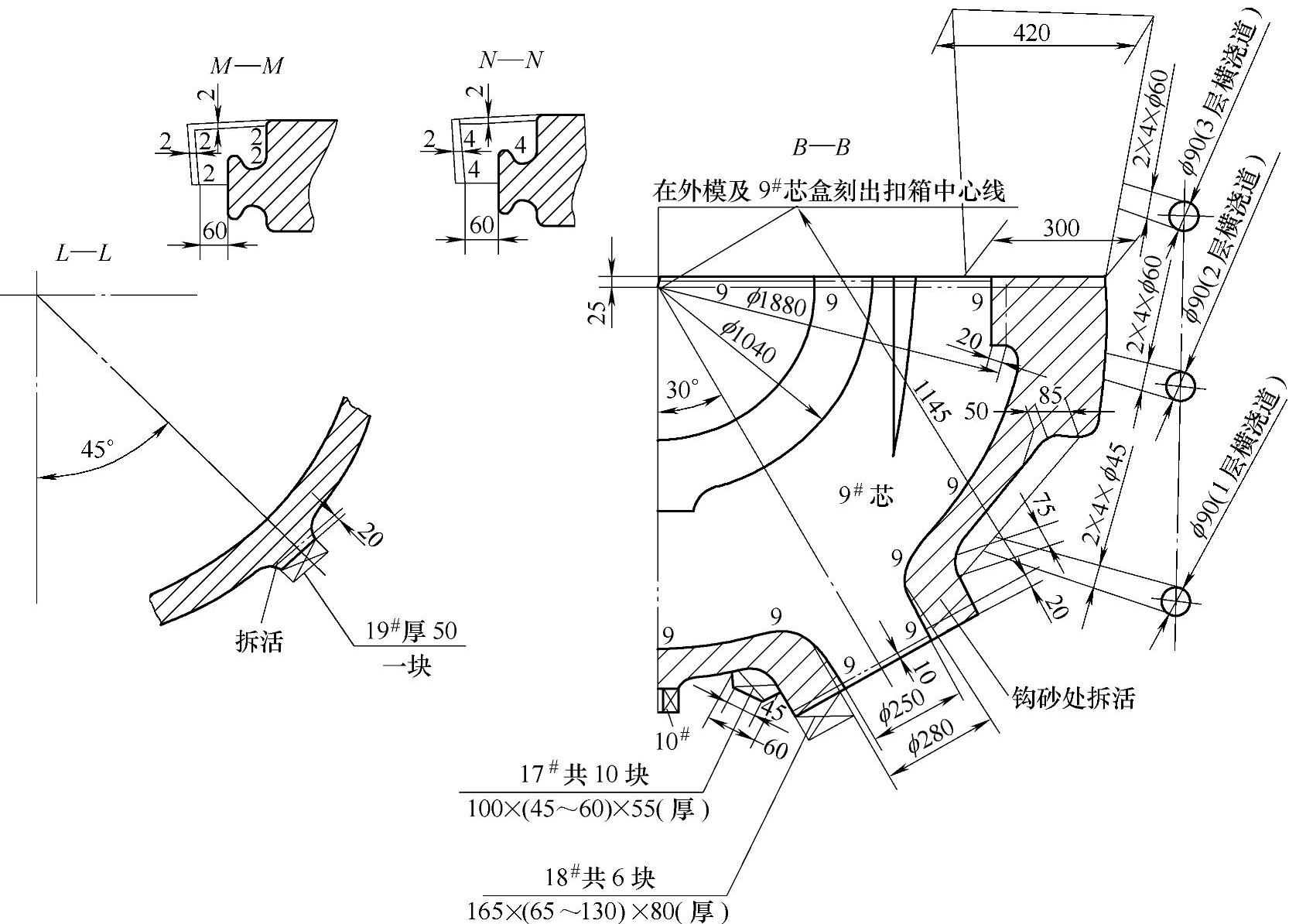

图4-26 200MW汽轮机高压外缸下半铸造工艺简图三

图4⁃27 200MW汽轮机高压外缸下半铸造工艺简图四

图4⁃28 200MW汽轮机高压外缸下半铸造工艺简图五

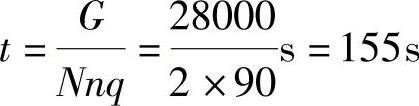

根据铸件的结构以及生产条件,设计的浇注系统结构如图4⁃24~图4⁃28所示。采用单包双包孔浇注,包孔直径为60mm,单孔包孔面积A包=28.3cm2,ΣA包=56.6cm2。由表4⁃62查得重量流速为90kg/s,则浇注时间为

钢液在铸型内的上升速度为

考虑到充填浇注系统使得充型滞后,实际上的上升速度选取为v=15mm/s。由图4⁃24~图4⁃28中浇注系统的分布情况,内浇道从铸件两侧同时注入,单侧浇注系统尺寸和面积为:直浇道ϕ90mm,A直=63.6cm2;分配直浇道ϕ100mm,A直′=78.5cm2;横浇道ϕ90mm,A横=63.6cm2;底层内浇道ϕ45mm,ΣA内=15.9×4cm2=63.6cm2;二层内浇道ϕ60mm,ΣA内′=28.3×4cm2=113.2cm2;三层内浇道ϕ60mm,ΣA内″=28.3×4cm2=113.2cm2。第二层和第三层内浇道截面面积各为底层的1.77倍,有利于铸件上部温度高于下部温度。

各组元浇道截面面积比为:底层A包∶A直∶A直′∶A横∶ΣA内=1∶2.25∶2.77∶2.25∶2.25,第二和第三层∶A包∶A直∶A直′∶A横∶ΣA内=1∶2.25∶2.77∶2.25∶4。

所设计浇注系统,由于分配直浇道的压力头低于直浇道压力头,因此初始流入分配直浇道的钢液会多于底层内浇道流入到型腔内的钢液,分配直浇道内钢液水平面会不停地上升,当上升到第二层内浇道时,第二层内浇道开始向型内注入钢液。为了使第二层内浇道不过早地开始充型,可将内浇道向上倾斜设置。

浇注系统的校核,根据前文计算的结果v=15mm/s,查表4⁃61,刚好与查表值相吻合,校核结果表明浇注系统设计结果可行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。