1.多环芳烃的来源及浓度

多环芳烃(PAHs)是铸造用型砂含碳物在热分解过程中产生的。PAHs是在铸造过程中合成的并在特别热的条件下蒸发,当铸型(芯)冷却后,PAHs凝聚在油烟、烟雾和砂粒上,在清砂和其他作业时迅速向作业环境播散。PAHs形成机制复杂、多变,主要是以自由基形式进行反应,各种自由基在500~800℃条件下迅速与碳原子结合,其过程受许多因素影响,如气体合成温度、含碳材料的化学结构等。铸造厂PAHs的主要来源是有机粘结剂、煤粉和其他含碳添加物。在某些情况下,熔炉和烘炉排出的废气可使工人对这些化合物的接触增加。总PAHs是指同时释放的一系列化合物及其与其他空气污染物的结合物。PAHs接触标志物可用单个化合物表示,如α-苯并芘表示指定或未指定的PAHs或颗粒物中可溶性成分总量。

关于从型砂混合物中形成PAHs的实验室研究已有报道。Zdrazil等首次报道了铸造作业环境中PAHs的测定。铸造前制备型砂、造型、起模、成型和射砂作业区空气中α-苯并芘含量为0.03~0.12μg/m3;对于机械造型、起模和成型作业区空气中α-苯并芘的含量分别为0.08μg/m3、0.13~0.47μg/m3和0.38μg/m3。如果型砂中使用煤焦油树脂,空气中α-苯并(a)芘(又名,3,4苯并芘)含量增加。

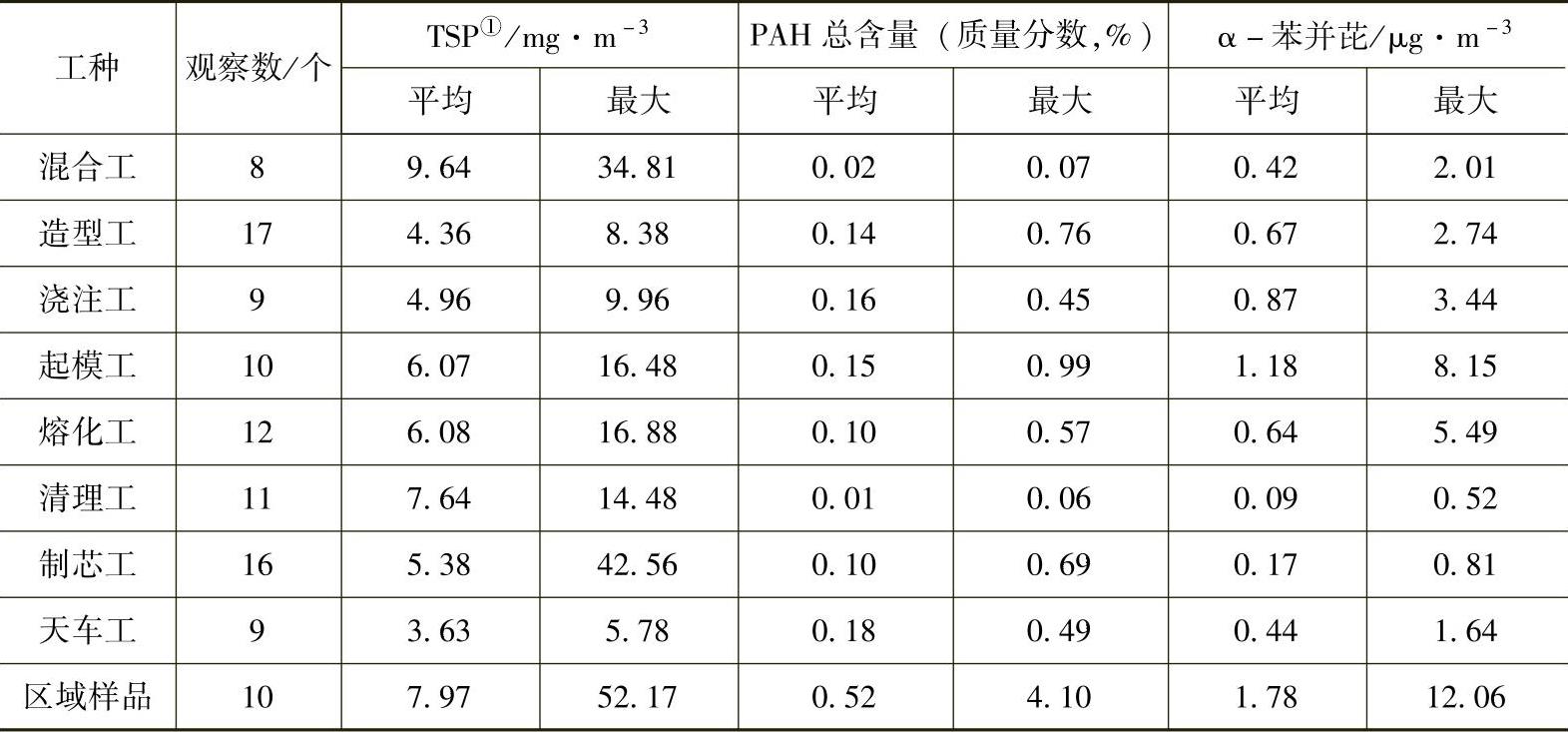

加拿大Gibson于1977年调查发现铸钢厂除其他PAHs之外,α-苯并芘含量为0.024~0.295μg/m3。后来Verma检测了10家铁和非铁铸造厂工人个体采样和区域采样样品(表8-11)。按工种分类,空气中α-苯并芘平均含量分别为0.94μg/m3和0.43μg/m3,铁合金铸造厂比非铁合金铸造厂的要高得多。

表8-11 加拿大10家铸造厂空气中多环芳烃含量

①TSP为总悬浮颗粒物。

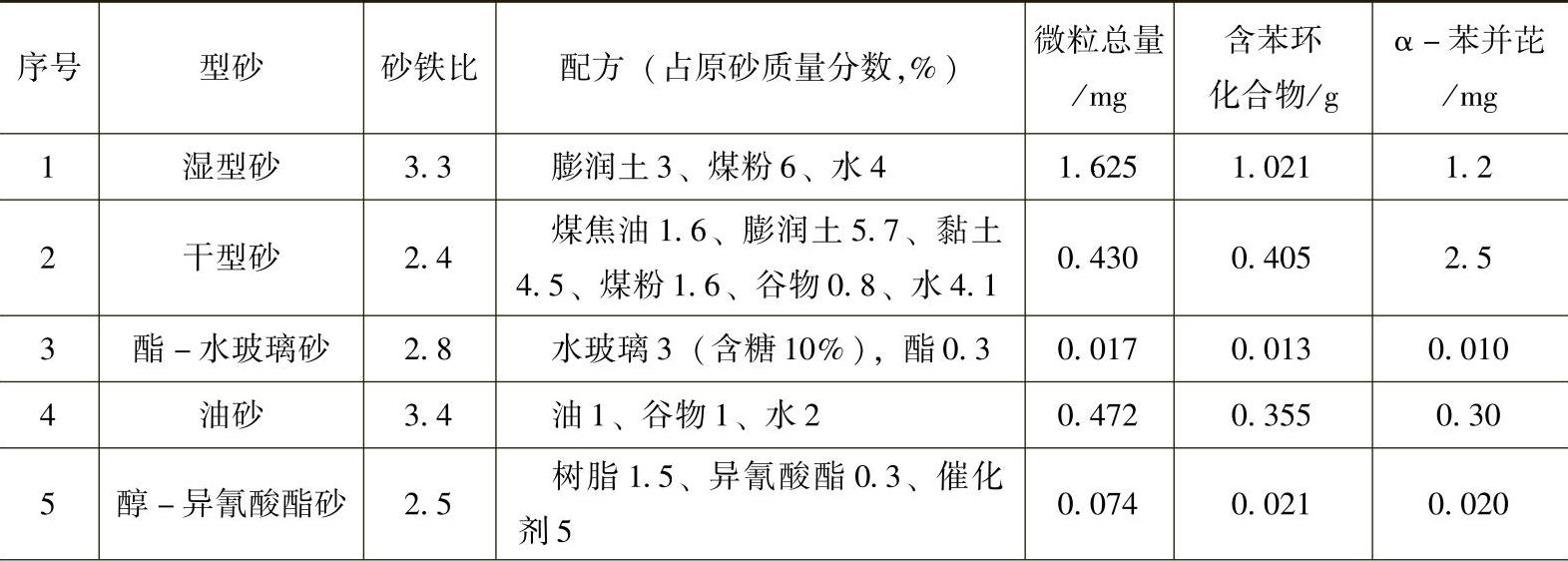

美国Southern研究院用12种型砂分别制成的两种铸型浇注灰铸铁,浇注温度1450℃。浇注后将抽气罩罩在铸型上收集废气。用G.C.Tenax吸附层和玻璃纤维层吸收后,增加的质量即为散发微粒的总量。G.C.Tenax吸附层用环己烷萃取,玻璃纤维用苯进行萃取。用紫外分光光度计分析萃取物中含苯环化合物,再依据气相色谱质谱联用分离并鉴别含苯环化合物的化学结构。测定结果见表8-12。

表8-12 含苯环化合物和α-苯并芘在铸型中散发微粒的总质量

(续)

从表中微粒总量、含苯环化合物和α-苯并芘综合来分析,及从含苯环化合物的检出量数据中可以看出下述规律:呋喃热芯盒树脂砂、自硬呋喃树脂砂、壳型砂、酚醛热芯盒砂、自硬酚醛树脂砂以及苯环含量较高的树脂,分解温度也较高,易于释出含苯环的化合物;而酚醛异氰酸酯砂、中等含氮呋喃树脂砂和酚醛脲烷砂等含有一定数量的氮但分解温度比较低的树脂,含苯环化合物的释出量就低得多。含氮的树脂在热分解时释出少量氰(CN)2,但它易在自然界中被降解。

2.二恶英(PCDDs)和呋喃

2001年5月来自100多个国家的环境部长等高级官员在斯德哥尔摩召开的联合国环境会议上,讨论通过并正式签署了《关于持久性有机物污染的斯德哥尔摩公约》,决定在全世界范围内禁用或严格限用12种有机污染物,其中包括二恶英(PCDDs)和呋喃。

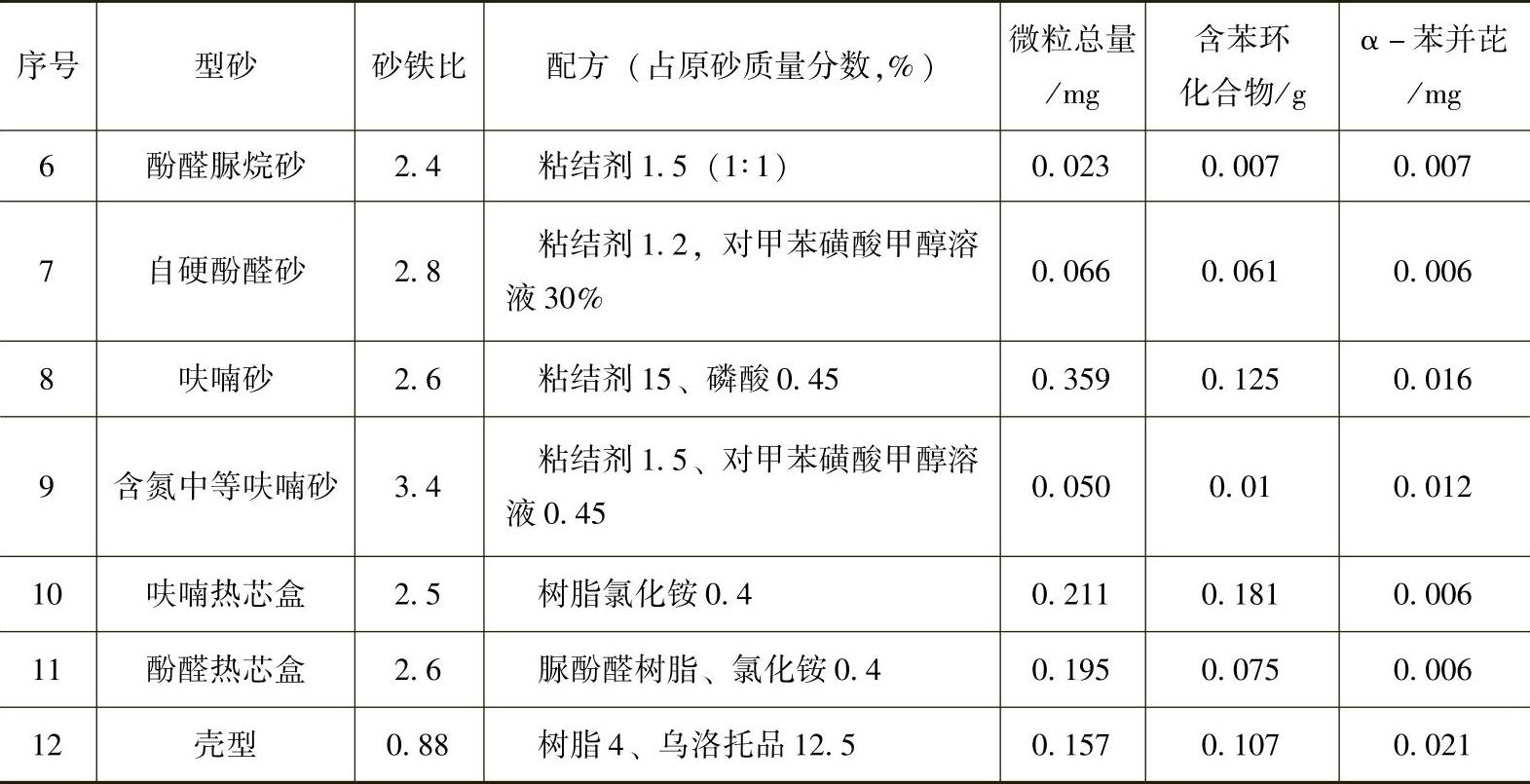

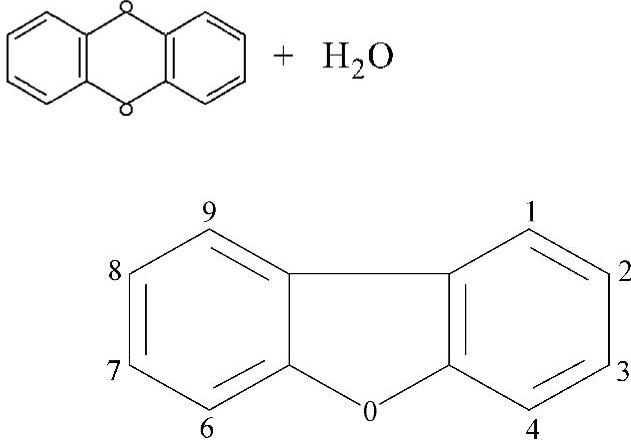

(1)二恶英结构 二恶英主骨架是两个苯核中间通过两个氧原子连接,苯核上的部分氢原子可被氯原子取代,共有75种物质。为方便标识,如图8-2所示,给出了苯环上的氯代位置编号,毒性最强的2,3,7,8-四氯二苯并二恶英(2,3,7,8-TCDDs)有22种;二苯呋喃(PCDFs),中间通过一个氧原子连接(图8-3),共135种。二恶英是上述两类多达210种异构体的统称。所有二恶英与呋喃均可纳入泛多氯联苯体系。多氯联苯由两个苯环直接通过分子键连接而成,其沸点较低,有209种异构体。(https://www.xing528.com)

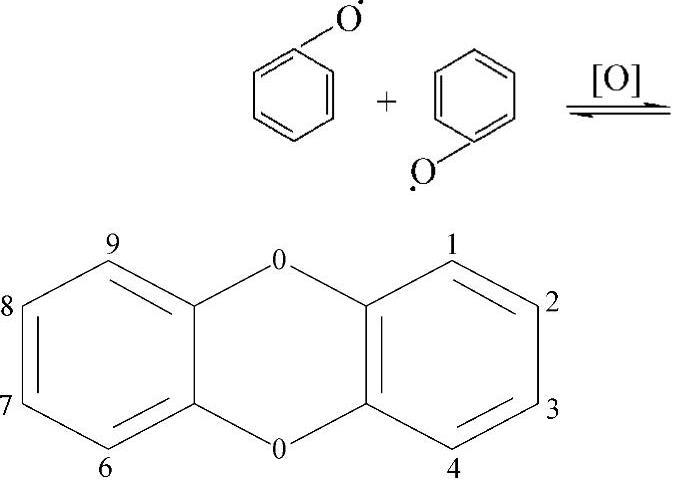

关于二恶英和呋喃的释出量。呋喃树脂在热分解时易释出呋喃环;酚醛树脂更易释出二恶英。二恶英就是由两个苯酚游离基化合而成的。

图8-2 PCDDs一苯并二恶英分子结构与氯代位置编号

图8-3 PCDFs二苯呋喃分子结构与氯代位置编号

(2)铸造过程中二恶英生成条件与机理 依据有关燃烧理论和二恶英生成条件的研究,结合铸造工艺条件和型砂特点,铸造过程中二恶英形成机理学说如下:

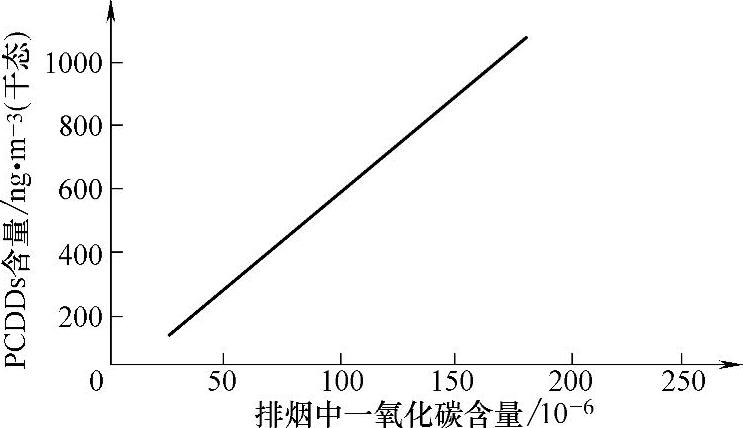

1)高温合成。即高温气相生成PCDDs。在金属液浇入型腔初期,离铸件表面较远的型砂处于干燥阶段,除水分外,含碳氢成分的低沸点有机物挥发后与型砂间隙中的空气中氧反应生成水和二氧化碳,形成暂时缺氧状况,使部分有机物同HCl反应,生成PCDDs。燃烧技术标准是直接依据一氧化碳含量判断供氧不足状况。图8-4所示是烟气中CO含量与PCDDs含量的关系。铸造过程会长时间经历这种状态。

2)从头合成。在低温(250~350℃)条件下,大分子碳(残炭)与飞灰基质中的有机或无机氯生成PCDDs。残炭氧化时,有65%~75%转变为CO,约1%转为氯苯后转变为PCDDs。飞灰中碳的汽化率越高,PCDDs的生成量越大。

图8-4 排烟中一氧化碳(CO)与二恶英(PCDDs)含量之间的关系

3)前驱体合成。不完全燃烧及飞灰表面的不均匀催化反应可形成多种有机气相前驱体,如多氯苯酚和二苯醚,再由这些前驱体生成PCDDs。铁液高温浇注后,型腔表面及型砂内部的粘结剂在1300~1560℃高温金属液的烧烤下,产生含铝硅酸盐的原始飞灰,飞灰中含有不挥发过渡金属和残炭,飞灰颗粒形成了巨大的吸附表面。飞灰在型砂内部和逃逸出砂型及冷却的同时,颗粒表面上的不完全燃烧产物之间、不完全燃烧产物与其他前驱体之间发生多种表面反应,另一方面与不挥发金属及其盐发生各种缩合反应,生成表面活性氯化物,再经过多种复杂的有机反应生成吸附在飞灰颗粒表面上的PCDDs。当型砂温度为750℃左右,且氧过剩时最易生成不完全燃烧物。生成PCDDs的前提可以概括为:存在有机氯(COC)或无机氯,存在氧,存在的过渡金属阳离子可作为催化剂,而铸造过程充分地满足了这些条件。

(3)铸造生产工艺和材料控制 铸造生产采用的各种型砂有不少是含氯量较高的海砂,如福建晋江砂、东山砂,辽宁的海城砂等。钢铁合金铸件的浇注温度达1300~1600℃,近铸件处型砂温度可高达1200℃以上,可使NaCl分解,形成强腐蚀性气体HCl、Cl2,与铁液反应生成各种金属氯化物。

铸型材料中的各种有机添加剂含有类苯环结构的物质,高温区发生厌氧燃烧,易生成二恶英前驱体或直接合成广义多氯联苯类物质(包括二恶英PCDDs与呋喃PCDFs),并和烟雾一起向远离高温接触区的型砂扩散。液体金属充型过程中的冲击、飞溅和涡流易产生冷豆,造成二次氧化,使铁液中的微量元素(Cu、Ni、Mn等)进入汽化状态。各种金属氧化物易生成氯化物,重金属氯化物汽化温度低,加剧了金属蒸气污染和腐蚀。在重金属氯化物催化剂作用下,在300~500℃温度区间完成二恶英前驱体到二恶英的转变。

为此,紧扣二恶英等持久性有机污染物(Persistent Organic Pollutants,简称POPs)生成的关键一环——Cl2的参与,设法阻断氯元素输送,如采用海砂水洗方法;尽量缩短浇注后型砂层在300~500℃温度段滞留时间;控制型砂中有机物含量,可减少二恶英前驱体合成,如在旧砂再生处理中,采用热法再生可有效地清除型砂表面的残炭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。