1.胀形的定义

胀形是指利用压力使空心件或管坯由内向外扩展,使其表面积增大、壁厚减小而成形为所需曲面零件的一种钣金成形工艺。胀形工艺在航空航天工业、汽车工业等行业的应用较为广泛。

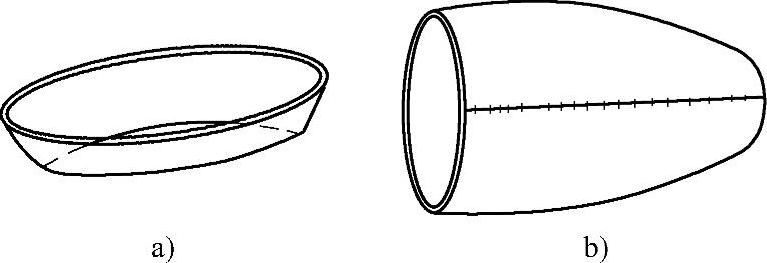

典型胀形零件有机头罩内环圈、副油箱蒙皮、油气导管接头等,图8-1所示为机头罩内环圈和副油箱蒙皮。

2.胀形方法

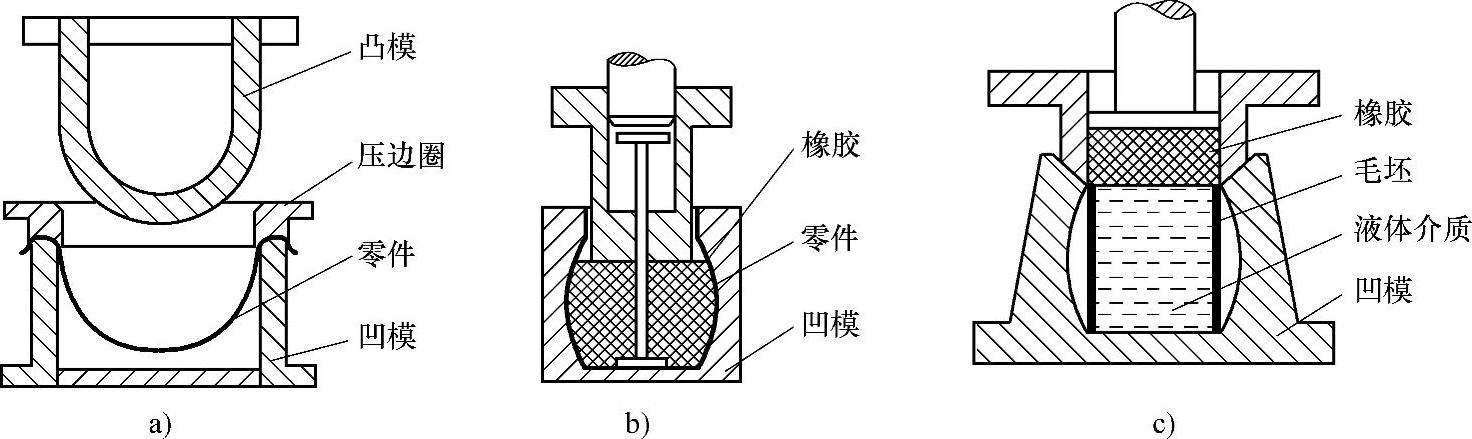

胀形可采用不同的方法来实现,其中常用胀形方法分为刚模胀形、软模胀形、液压胀形。此外还有钢球胀形、无模胀形、爆炸胀形等方法。常用胀形方法如图8-2所示。

图8-1 典型胀形零件

a)机头置内环圈 b)副油箱蒙皮

(1)刚模胀形 刚模胀形是利用刚性的凸模和凹模使零件毛坯按凸模型面成形出空心立体零件的方法,刚性凸模可分为整体式和分块式,应根据零件结构形状来确定凸模的形式。

图8-2 常用胀形方法示意

a)刚模胀形 b)软模胀形 c)液压胀形

(2)软模胀形 软模胀形是以橡皮等软介质作为凸模,以钢、铸铁等刚性材质作为凹模的成形方法。在压力机的作用下橡皮变形,充满整个凹模型腔,从而使生坯沿凹模胀出所需形状。

(3)液压胀形 液压胀形是以高压油、水等液体介质为凸模,以钢、铸铁等刚性材质为凹模的成形方法。压力机通过作用于橡皮垫使液体介质产生高压,并传递径向压力,使毛坯表面积逐渐胀大,直至与凹模型腔壁贴合,从而成形出所需的零件形状。

3.胀形参数

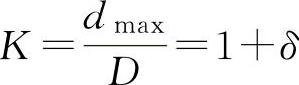

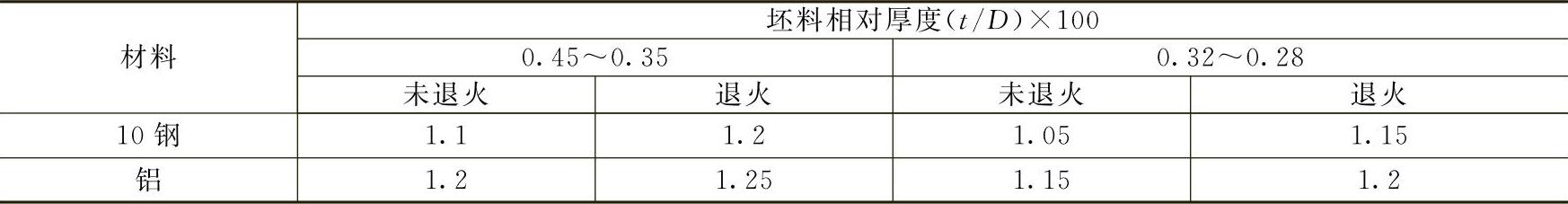

胀形变形过程中,材料切向受拉伸,其极限变形程度受最大变形处材料许用伸长率的限制。生产中常用胀形系数K表示空心坯料的变形程度。胀形系数K的表达式为(https://www.xing528.com)

式中 dmax——胀形处最大直径(mm);

D——空心坯料的毛坯直径(中性层直径)(mm);

δ——材料伸长率。

表8-1列出了极限胀形系数[K]的近似值,表中的t为管状坯料厚度。

表8-1 极限胀形系数[K]的近似值

4.典型工艺流程

飞机外挂副油箱蒙皮是典型胀形零件,如图8-1b所示,下面以它为例介绍典型的胀形工艺流程。该零件材料为防锈铝,胀形工艺流程如下:

下尺寸料→去毛刺→预先滚弯成圆筒→焊接→打磨焊缝区→第一次液压胀形→中间退火→第二次液压胀形→修整零件→划线切割零件外形。

5.胀形模的设计

胀形模的凹模一般采用钢、铸铁、锌基合金、环氧树脂型面等材料制造,其结构可分为整体式和分块式两大类。整体式凹模必须有足够的强度,因为工作压力都由它来承受。受力较大的胀形凹模,可带有铸造加强筋,也可在凹模外面套上一个或多个加强环箍,凹模和环箍之间采用过盈配合,组成预应力组合凹模,这比单纯地增加凹模壁厚更有效。

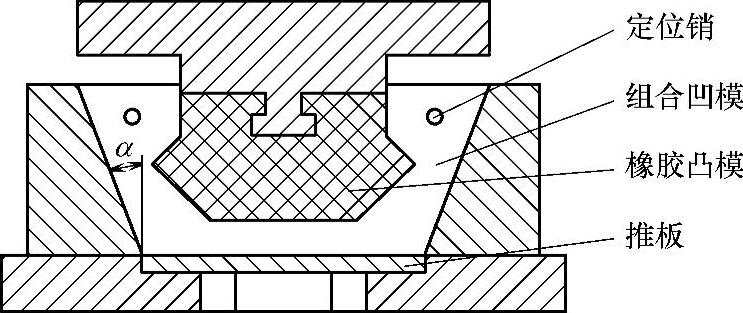

图8-3 分块式橡胶胀形模

对于分块式胀形凹模,必须根据零件形状合理地选择分模面,分块数应尽量少。在闭合状态下,分模面应紧密贴合,形成完整的凹模型腔,在对缝处不应有间隙和不平。分模块用整体模套紧并采用圆锥面配合,其锥角应小于自锁角,以保证在工作状态下越压越紧。一般锥角α=5°~10°为宜,太大不易自锁,太小不便使用。为了防止模块错位,模块之间应有定位销联接。图8-3所示为分块式橡胶胀形模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。