(一)全面质量管理的原则

1.一切为用户服务

全面质量管理还将顾客的概念引入企业内部,实行全过程的质量管理,要求企业所有各个工作环节都必须树立为顾客服务的思想。内部顾客满意是外部顾客满意的基础。因此,在企业内部要树立“下道工序是顾客”,“努力为下道工序服务”的思想。只有每道工序在质量上都坚持高标准,都为下道工序着想,为下道工序提供最大的便利,企业才能目标一致地、协调地生产出符合规定要求,满足用户期望的产品。

2.以预防为主

全面质量管理要求把管理工作的重点,从“事后把关”转移到“事前预防”上来;从管结果转变为管因素,实行“预防为主”的方针,使不合格品消失在形成过程之中,做到“防患于未然”。优良的产品质量是设计和生产制造出来的而不是靠事后检验决定的。事后检验面对的是已经既成事实的产品质量。当然,为了保证产品质量,防止不合格品出厂或流入下道工序,并把发现的问题及时反馈,防止再出现、再发生,加强质量检验在任何情况下都是必不可少的。强调预防为主、不断改进的思想,不仅不排斥质量检验,甚至要求其更加完善、更加科学。质量检验是全面质量管理的重要组成部分,企业内行之有效的质量检验制度必须坚持,并且要进一步使之科学化、完善化、规范化。

3.定量分析

全面质量管理强调一切以数据为依据,对质量问题要有定量分析,做到心中有数,掌握质量变化规律,通过调查分析,得到可靠的结论,以便采取有效措施。

4.持续改进

持续改进是改进组织产品和服务质量的一种愿望、一种策略和一种哲学。解决质量问题应坚持“PDCA”循环。PDCA循环由休哈特(Walter Shewhart)构想,随后被戴明(Edwards Deming)采纳、宣传,获得普及,所以它经常也被称为“休哈特环”或者“戴明环”。此概念的提出是为了持续改善产品质量的,随着全面质量管理理念的深入,该循环在质量管理领域得到广泛使用,取得良好效果。

PDCA循环将一个过程抽象为策划、实施、检查、措施四个阶段,每个阶段都有阶段任务和目标(如图12-1),第一个阶段称为策划阶段,又叫P阶段(Plan)。这个阶段的主要内容是通过市场调查、用户访问、国家计划指示等,摸清用户对产品质量的要求,确定质量政策、质量目标和质量计划等;第二个阶段为实施阶段,又称D阶段(Do)。这个阶段是实施P阶段所规定的内容,如根据质量标准进行产品设计、试制、试验,其中包括计划执行前的人员培训;第三个阶段为检查阶段,又称C阶段(Check)。这个阶段主要是在计划执行过程中或执行之后,检查执行情况,是否符合计划的预期结果;最后一个阶段为措施阶段,又称A阶段(Action)。主要是根据检查结果,采取相应的措施。

图12-1 PDCA循环示意图

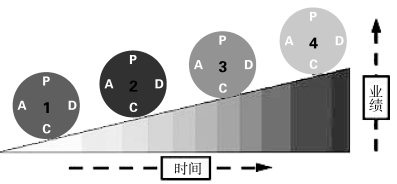

四个阶段为一个循环,通过这样一个持续的循环,使过程的目标业绩持续改进(如图12-2)。(https://www.xing528.com)

图12-2 PDCA循环持续改进示意图

(二)全面质量管理的内容

全面质量管理的内容主要包括设计、生产、辅助生产和使用这四个过程的质量管理。

1.设计过程的质量管理

设计过程是确保产品质量的第一步,也是最关键的一步。因为产品的设计直接决定了产品质量的先天因素,对产品质量的形成起着决定性作用。只有优质的设计,才能制造出优质的产品。

2.生产过程的质量管理

生产过程是产品质量的直接形成过程,这一过程管理的重点是建立一个能够稳定生产合格产品的管理网络,抓好每个环节上的质量保证和预防工作,即把影响产品质量的因素都管理起来,减少废品的产生。同时还要配以相应的一系列质量监控模式,加强对不合格品的控制。

3.辅助生产过程的质量管理

企业辅助生产过程主要包括物资供应、工具供应、设备维修等后勤服务工作,辅助生产虽不直接参与产品的制造,但却对产品质量有着重要影响,所以不容忽视。

4.使用过程的质量管理

产品实际质量的好坏,必须在使用过程中才能做出充分的评价。因此,企业的质量管理工作必须从生产过程延伸到使用过程,在使用过程中,产品实际质量才能得到真正的考验和评价。因此,我们应当改变传统质量管理仅局限于生产这一小范围内的概念,将质量管理工作进一步延伸到使用中去,而这一点正是全面质量管理与其他质量管理相区别的独特之处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。