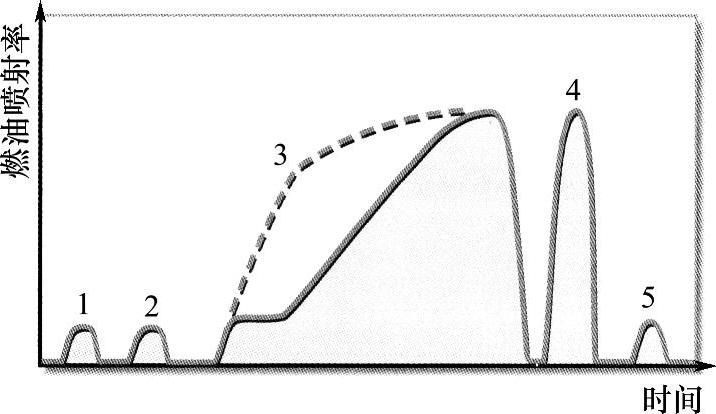

图5.2-17 优化高压喷射系统的喷射过程形状

1、2—预喷射 3—主喷射 4、5—后喷射

1.技术要求和原理

高效燃烧的前提是良好的混合气形成。而喷油系统在混合气形成中起着关键作用。燃油必须按正确的量、正确的正时和高压下喷射。稍有偏差会引起有害物质排放增加、燃烧噪声增大和燃油消耗增多。少许的着火延迟对柴油机燃烧过程有很大影响。着火延迟是燃油喷射开始与燃烧室内工质压力开始升高之间的时间。在这段时间内如果喷入气缸的燃油量多,则燃烧室内工质压力突然升高并产生很大的燃烧噪声。为达到尽可能柔和燃烧,在主喷射开始前喷入少量的、压力较低的燃油(图5.2-17),这称为燃油预喷射。燃烧这少量的燃量,可以使燃烧室内的工质压力和温度适度增长。

这种喷油过程创造了主喷射快速着火和减小主喷射量延迟着火的条件。预喷射与主喷射间的短暂喷射停顿不但使燃烧室内工质压力不会突然升高,而且压力可以温和增长。其结果是燃烧噪声低、NOx排放少。

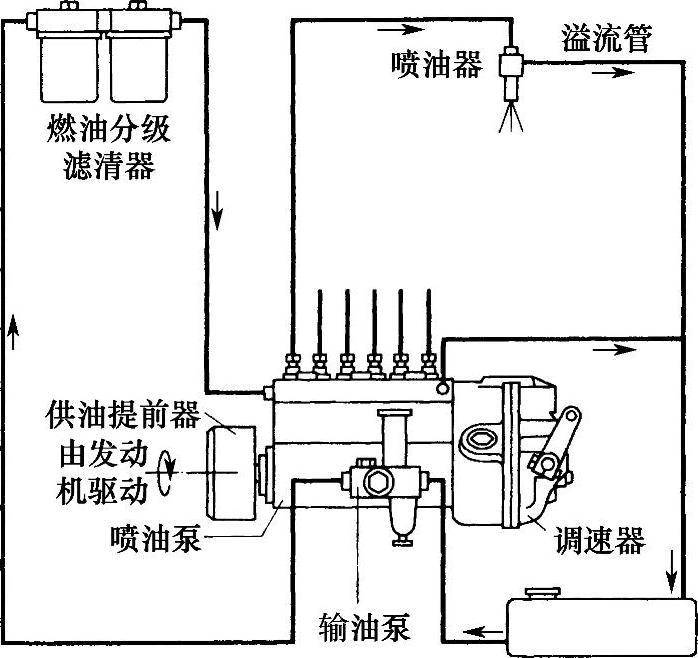

图5.2-18 柴油喷射原理

只要在主喷射时能达到良好的混合气形成,就能保证燃油尽可能完全燃烧。高的喷射压力可以将燃油雾化得很细,使燃油与空气相互很好混合。完全燃烧可降低有害物排放和较高的功率输出。

在喷射结束,喷射压力要快速下降,喷油器针阀快速关闭。这样可阻止有很低喷射压力的燃油和较大直径的油滴进入燃烧室。因为这部分燃油在燃烧室中不完全燃烧,使有害物质排放增加。

当前的喷油系统由于废气后处理(如微粒过滤器主动再生),还可实现燃油后喷射。

喷油系统的任务是从燃油箱向发动机输送燃油和在高压下按时喷入燃烧室。喷油系统主要由带燃油滤清器的输油泵、产生高压的喷油泵、喷油器(或喷油阀)和连接喷油泵与喷油器的高压油管(图5.2-18)。

分配式喷油泵

为小型高速柴油机开发了分配式喷油泵(VE分配泵)[10]。它提供了重量轻、安装尺寸小、匹配能力强、功率高的喷油系统。通常限于6缸发动机上使用。VE分配泵由下列部件组成:

1)带分配柱塞的高压泵。

2)转速/油量控制器。

3)供油提前器。

4)低压输油泵。

5)电子断油装置。

6)各种功能的连接件。

VE分配式喷油泵有两种:轴向柱塞式分配泵和径向柱塞式分配泵。轴向柱塞式分配泵将驱动轴的转动变为分配柱塞的旋转运动和往复运动。柱塞往复运动产生燃油压力和输送油量。旋转运动将燃油分配到各个气缸。这样,与径向柱塞式分配泵不同,只需要一个柱塞将燃油分配到发动机的每个气缸或发动机的几个气缸。径向柱塞式分配泵的特征是通过径向柱塞将产生高压的燃油功能分开,并通过轴向布置的分配轴分配高压燃油。VE分配式喷油泵靠自身的燃油润滑。

新一代的VE分配式喷油泵采用电控,从而可取消各种特有的连接件。利用传感器和存储在电控单元的信息与特征场调节喷油量和喷油始点。新一代分配式喷油泵采用电子控制油量和喷油始点。轴向柱塞式分配泵的喷油压力达1400bar。

新的电磁阀控制的径向柱塞式分配泵的喷油压力约可达1600bar,且有超过1800bar的潜力。这种泵的燃油由2~4个柱塞压缩。柱塞在一个刚性很大的环形内凸轮上边旋转边往复运动。该泵可用于多达6个气缸的发动机上。在发动机低转速范围,通过电磁阀可以中断燃油预喷射。而这个预喷射至今只是通过一个双弹簧喷油器实现的。但这个系统没有燃油后喷射。该泵的突出优点是:

1)高动态油量特性(气缸油量单独计量)。

2)高精度。

3)改变供油始点可改变供油速率。

4)燃油预喷射(只在低转速范围才中止)。

2.直列喷油泵

与直列发动机类似,在整个的泵体中发动机的每个气缸有一个串联排列的、属于自己的泵偶件。直列喷油泵的工作原理是:

1)由专门的输油泵从燃油箱中吸出燃油,通过泵偶件的柱塞套筒侧孔到达泵柱塞下止点,并被压缩。

2)调节柱塞有效行程可改变供油量。

3)由凸轮轮驱动的柱塞通过柱塞套筒上端面上的压力阀输出燃油至发动机的高压油管。

4)接着燃油通过喷油器以细的、雾化的喷束进入燃烧室。

5)此后,泵柱塞被调压弹簧压回到它的原始位置。同样,在弹簧载荷作用下压力阀切断燃油与高压油管的通路。

调节燃油的调速器、预先输供燃油的输油泵和随转速调整供油始点的供油自动提前器都属于直列喷油泵范围[11]。

喷油泵和调速器的润滑来自发动机润滑系。

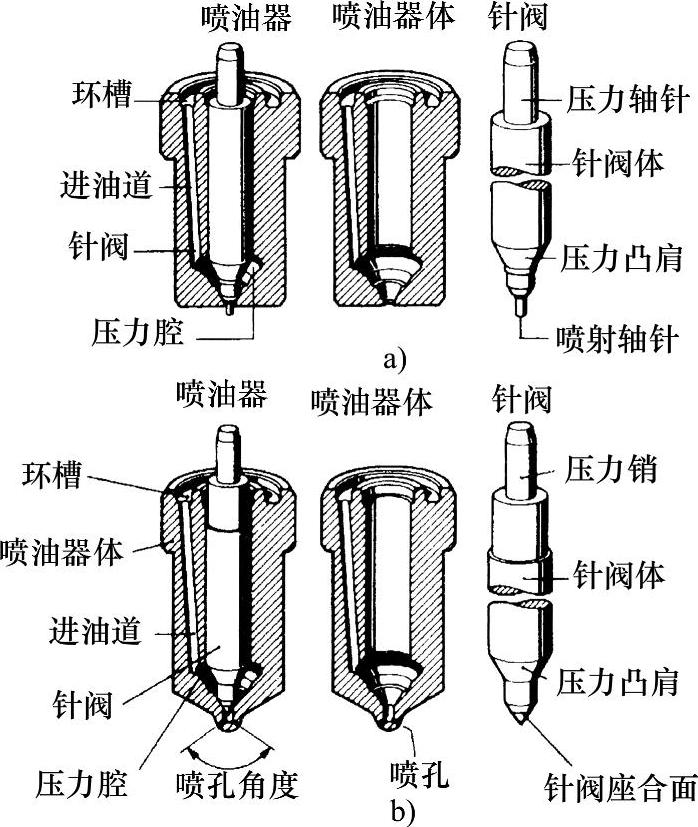

3.喷嘴和喷油器体

在柴油机中喷嘴无疑是关键部件。在柴油机燃烧室中喷嘴雾化燃油和分配燃油,参与决定喷油过程的喷束形状,参与决定如何燃烧由喷油泵准备好的燃油和如何有效利用燃油中的能量。这些任务并不那样简单,首先可以想象到是喷嘴每1min开启高达2500次,在燃油直接喷射时以高达2000bar的压力将燃油喷入燃烧室。

当前柴油机常用的喷嘴基本上是液压控制的针阀。它由喷油器体和喷嘴体组成。在喷嘴体中有一个在弹簧载荷作用下的喷嘴针阀,它与针阀体的配合间隙小于1/1000mm。在针阀中部有一个压力凸肩。通过喷嘴体流入的燃油压力作用在这个压力凸肩上。当燃油压力超过调压弹簧的预压力,针阀升起,针阀下部与燃烧室相通的喷口打开。流过针阀向上离开的燃油孔喷油器体上的回油接头和单独的油管返回燃油箱。针阀的开度对喷嘴的品质至关重要。

喷嘴有两种型式:轴针式喷嘴(图5.2-19a)和孔式喷嘴(图5.2-19b)。轴针式喷嘴首先用在乘用车预燃室和涡流室柴油机上。轴针式喷嘴端部有一个轴针,它缩在喷孔内。这种喷嘴可以实现紧密的喷束。节流式轴针喷嘴是一个特殊轴针,通过轴针形状改变燃油喷束,使它与柴油机的要求匹配。在小的轴针升程时(喷油开始也是这种情况),喷油断面变小,这样的喷油过程(预喷射效应)可使燃烧压力缓慢上升并减小燃烧噪声。

孔式喷嘴主要用于直喷柴油机上。喷射的燃油喷束比轴针式喷嘴喷射的燃油喷束要宽且呈扇状分开,从而达到细的雾化和与燃烧空气的基本混合。它承担了预燃室和涡流室柴油机上空气强烈旋转运动的任务。孔式喷嘴的喷射开度是一个锥体,它位于喷嘴下端。孔式喷嘴有单喷孔和多喷孔。批量使用的多喷孔喷嘴大多为5~7个。由于生产方式的改进,未来的孔式喷嘴会有更多的喷孔。采用激光技术可以制成孔径小于0.1mm的喷孔。这一措施对减少HC排放非常重要。因为被燃油占据的针阀座倒角(棱边)和燃烧室侧喷嘴口之间的容积可保持尽可能小。为在喷嘴关闭时针阀能盖住喷孔,还使用座式喷嘴。

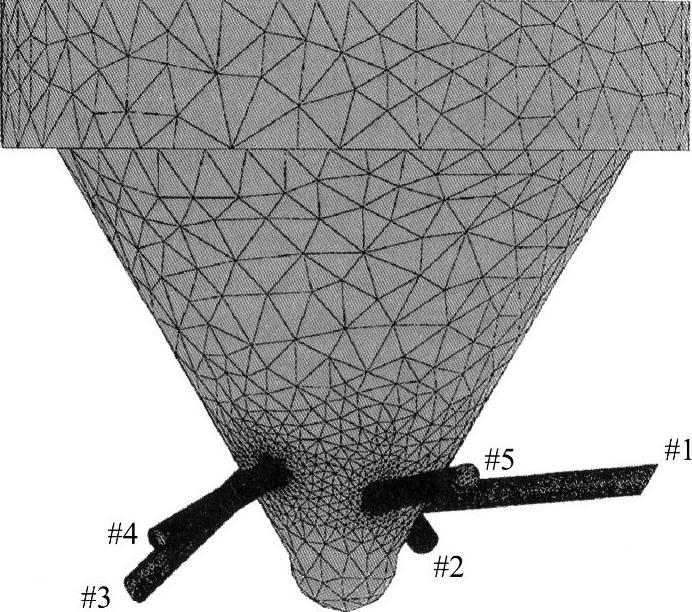

在优化喷嘴设计和喷孔排列时,利用三维流动仿真计算可以检验喷嘴的燃油流动状况和压力分布(图5.2-20、图5.2-21)(图5.2-21见书后彩插)。喷孔数、喷孔入口处形状(锐边或修圆)和喷孔直径与长度之比是喷嘴最重要的几何形状与尺寸。利用新的喷嘴加工方法(如液力腐蚀修圆)可提高通过喷孔的燃油流量、减小流量误差和事先去掉喷孔入口处的冲刷磨损。如果喷孔入口处修圆,就可提高燃油喷射能量,并提高燃油制备品质。

图5.2-19 喷油器结构

a)预燃室、涡流室柴油机用的轴针式喷油器(https://www.xing528.com)

b)直喷式柴油机用的孔式喷油器

图5.2-20 可检验流动状况的喷嘴头部的三维有限元模型

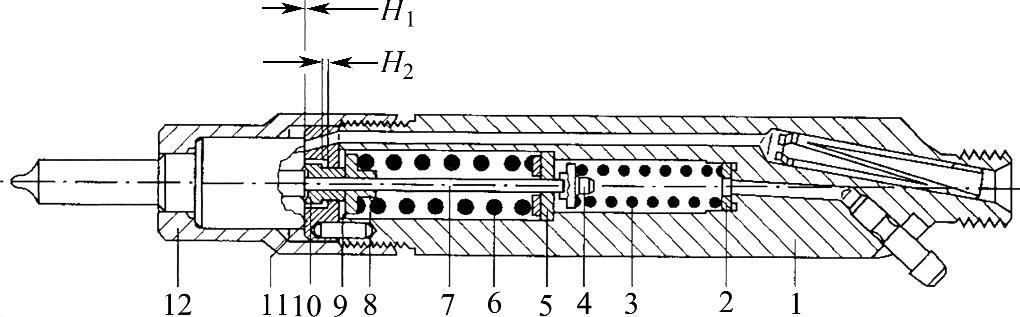

喷嘴位于喷油器体中。喷油器体将喷嘴安装在气缸盖上并与它一起组成喷油器。喷油器体一般包括喷嘴弹簧和升程限制器。在双弹簧喷油器体上使用两个调压弹簧(图5.2-22)。第一个调压弹簧(3)首先将针阀升程限制在预升程H1(预喷射),在燃油压力超过调整好的第2个调压弹簧(6)的压力时喷针升起,达最大升程H2(主喷射)。用这样的双弹簧喷油器得到的喷射过程可减少燃烧噪声。

4.泵喷嘴

泵喷嘴喷油系统是一个高性能、高要求系统。

狄塞尔曾提出将喷油泵、喷嘴组成一个单元的想法,以取消高压油管,并可达到更高的喷油压力。但那时缺乏实现这一理想的技术条件。20世纪50年代载货汽车和船用发动机上采用了机械控制的泵喷嘴系统。

大众与博世公司合作成功开发了柴油机用的电磁阀控制的泵喷嘴喷油系统,并用在乘用车上。

图5.2-22 双弹簧喷油器体KBEL(博世公司)

1—喷油器体 2—调整垫片 3—调压弹簧 4—压力销 5—导向片 6—调压弹簧 7—压杆 8—弹簧座 9—调整垫片 10—挡套 11—中间垫片 12—喷嘴压紧螺母

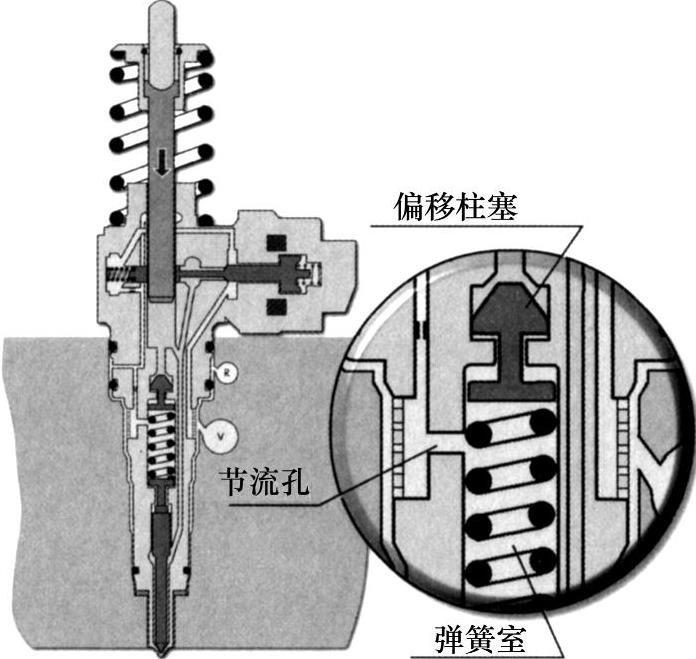

图5.2-23 带偏移柱塞的泵喷嘴功能简图

泵喷嘴单元是将喷油泵、电控单元和喷油嘴组成一个整体(图5.2-23)。发动机每个气缸有单独的一个泵喷嘴单元,从而取消了像在分配式喷油泵和直列式喷油泵上使用的高压油管,并使高压容积大为减小。

像带喷油器的分配式喷油泵和直列喷油泵一样,泵喷嘴喷油系统的任务为:

1)为燃油喷射建立高压。

2)在正确的时间喷入正确的燃油量。

为驱动泵喷嘴,在凸轮轴上对应每个气缸有一个附加的喷油凸轮,并通过滚轮摇臂控制泵喷嘴单元的泵柱塞。喷油凸轮型面为陡的前沿和平缓后沿的凸轮。这样,在工作时凸轮快速下压泵柱塞而达到高速、高压喷油,然后缓慢和均匀地向上回程,燃油无气泡地流入泵喷嘴高压室。

与分配式喷油泵柴油机相比,泵喷嘴柴油机的优点为:

1)预喷射限制燃烧噪声。

2)燃油消耗较低。

3)有害物排放少。

4)输出功率较高。

取得这些优点的原因是:

1)当前喷嘴处的燃油最大喷射压力为2050bar,目标值超过2500bar。

2)精确控制喷油过程。

3)预喷射。

柴油机比功率超过60kW/L。最新的泵喷嘴系统采用压电式控制,它比电磁阀控制的动态响应快,可在一个喷油循环实现高达5次的喷射。

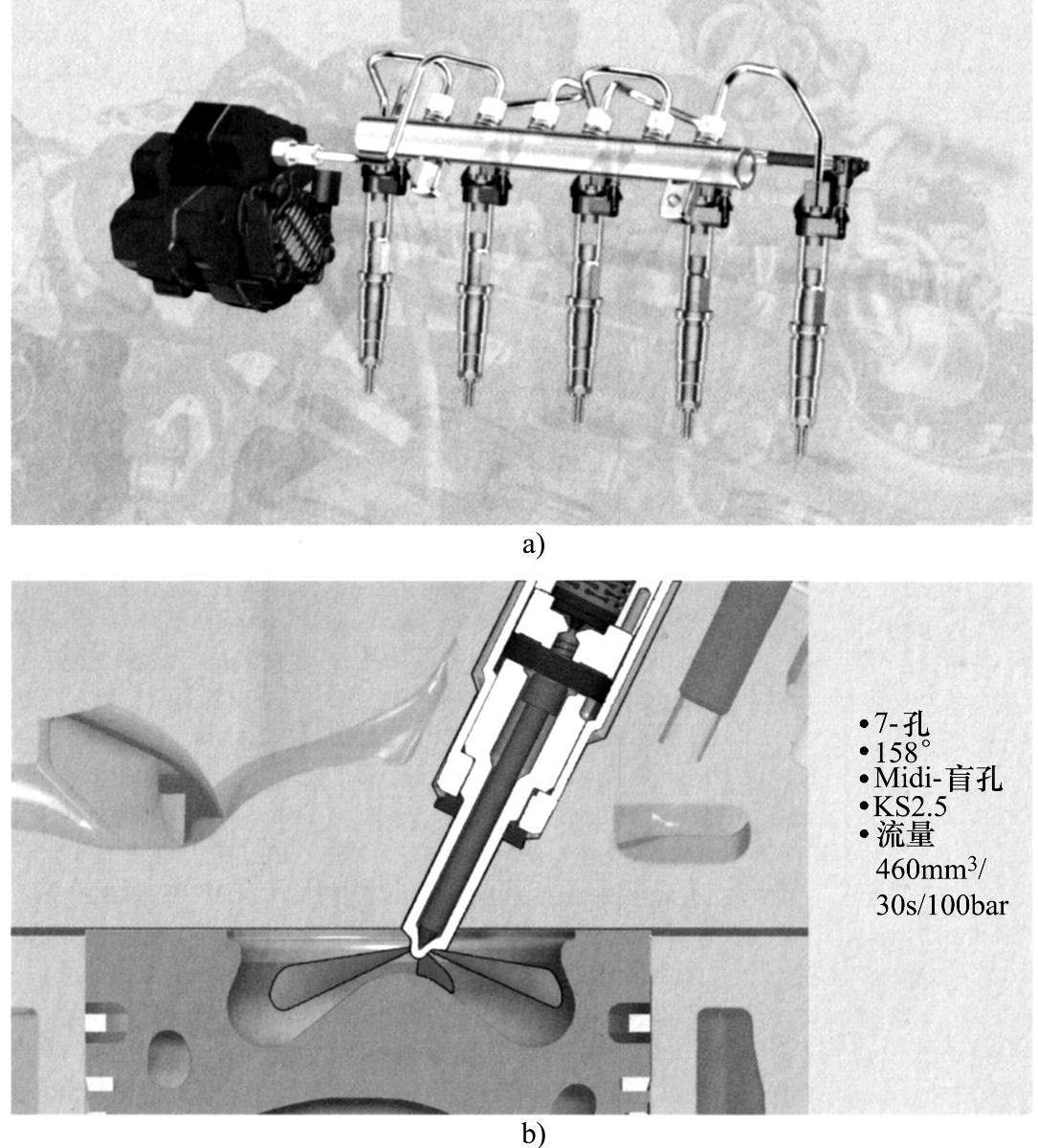

5.蓄压式喷油系统

蓄压式或共轨喷油系统是未来追求的高压喷油系统(图5.2-24a)。燃油压力的产生和喷射是分开的。喷入各个气缸的燃油来自公用的、一直保持高压的蓄压器。蓄压器的燃油压力由高压径向柱塞泵产生,并可随发动机工况而变。

每个气缸盖上装有一个由电磁阀控制的喷油器。喷油量由喷油器出口断面、电磁阀开启持续时间和蓄压器中燃油压力确定。蓄压式喷油系统的压力可高达1800bar。未来系统的燃油压力目标会高于2000bar。喷油开始以及预喷射、后喷射则通过快速电磁阀或可实现控制时间小于100μs的特别短的压电元件控制。喷油量可小于1mL[13]。

柴油机用共轨喷油系统见图5.2-24b。

图5.2-24 5缸柴油机用的共轨喷油系统结构简图

a)油轨 b)柴油机用高压共轨喷油系统

将燃油压力的产生和喷射功能分开可以更好地组织喷油过程和燃烧过程。喷油压力可以在特性场中自由选择,可以预喷射。共轨喷油系统的优点是可以将该系统安装在现有的发动机上而不改变气缸盖。

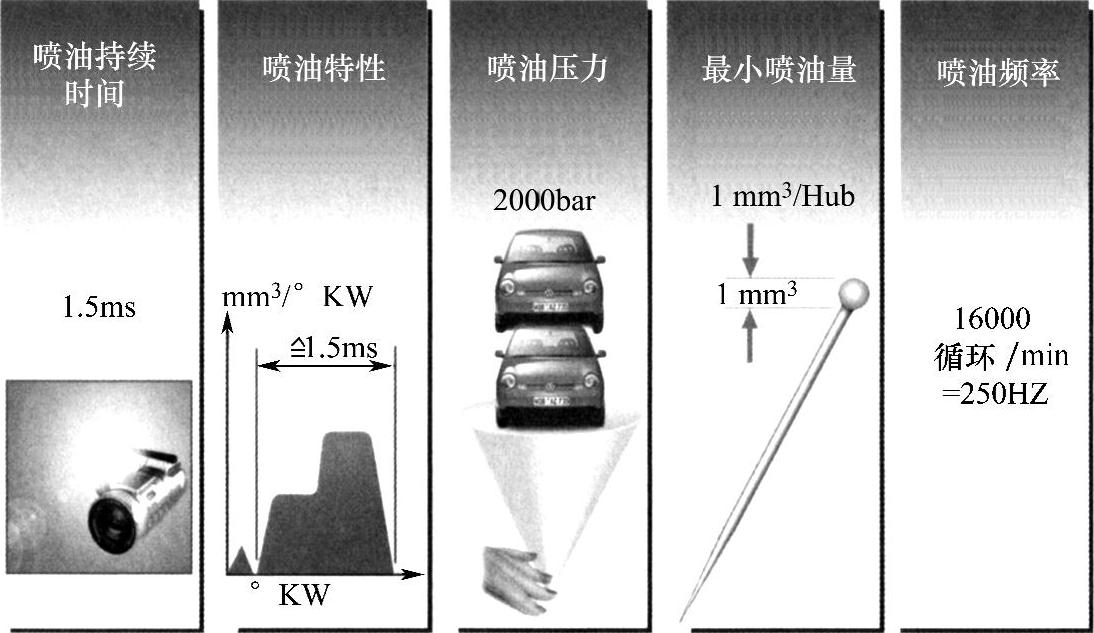

图5.2-25是柴油高压直喷的各特性参数。

6.喷油系统仿真

掌握高载荷的喷油系统除了传统的喷射液压系统仿真外,主要要分析燃油性能和总的能量转换。喷油系统的循环过程是在高压回路中工作。图5.2-26为喷油系统循环过程。

理论上的能量消耗是施加在泵柱塞上的功。喷束的能量被认为是有用功。主要损失发生在停止喷油时。在喷油系统处于高压时必须考虑燃油密度、声速、压缩性和粘度的变化。还要注意由于高温引起的喷油系统部件的不同膨胀[3]。

图5.2-25 柴油高压直喷特性参数

开发喷油系统的数学解决方法主要采用基于流场理论(10.3节)的一维程序。同时,还用经验多项式和一些系数考虑三维效果,如在喷油管中的摩擦或在断面变化处的冲击损失。所以在整个的喷油系统中能有效地仿真燃油不稳定流动过程,使在探讨多种方案时能节省试验费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。