制动系属于重大的安全系统。在汽车的所有行驶状况,汽车乘员和其他的交通参与者的安全性取决于汽车功能的精准。在最近几年,汽车制动系的初始功能,根据驾驶人的意愿将在任何行驶速度下的汽车制动住,已扩展了很多电子控制功能。不断增加对现代汽车的舒适性要求和与这些要求相关的汽车重量增加以及汽车目前可达到的行驶速度引起了对现代汽车制动系制动功率的进一步要求。

本手册所介绍的制动系限于液压操纵的摩擦式制动器,正如当前在乘用车和轻型载货车上主要使用的,大约也会用于未来的汽车上。这里推荐Vieweg制动技术手册[1]作为重要参考文献。

1.物理基础

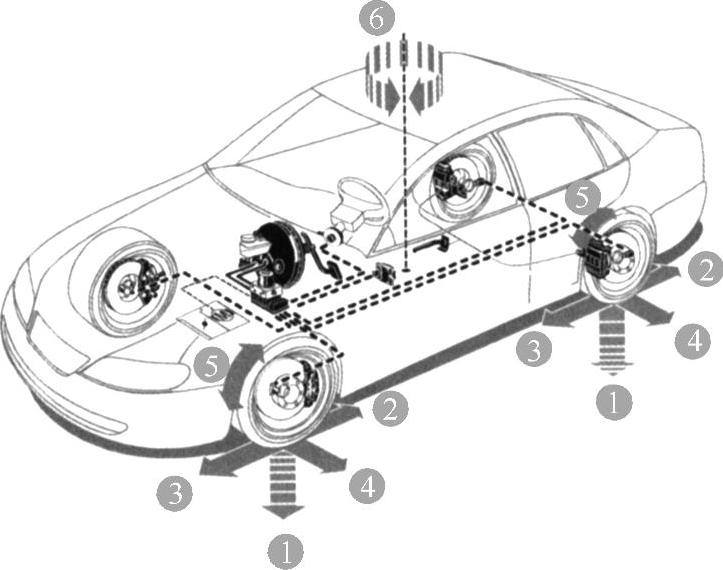

图7.2-1 在汽车上的力和力矩

1—车轮载荷 2—制动力 3—驱动力 4—侧向引导力 5—制动/驱动力矩 6—横摆力矩

汽车运动的变化(转向、加速、制动)是由各种力的作用引起的。改变汽车运动的(驾驶人可以影响汽车运动)所有力无一例外都是通过轮胎和路面间的摩擦联系在一起的(图7.2-1)。轮胎与路面间的最大摩擦力取决于车轮上的法向力、车轮载荷等。而车轮上的法向力是由汽车重力和气动升力(上升力)和气动压力(下降力)引起的。在不稳定行驶状态,在这些静态力上还有动态力:由于汽车重心位置变化引起的轴载转移(如在驱动、制动或变道行驶时)或路面不平产生车轮动态载荷,这些动态力要叠加在静态力上。随着行驶中车轮载荷的波动,也改变了传递到路面上的力。

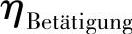

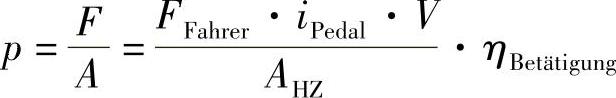

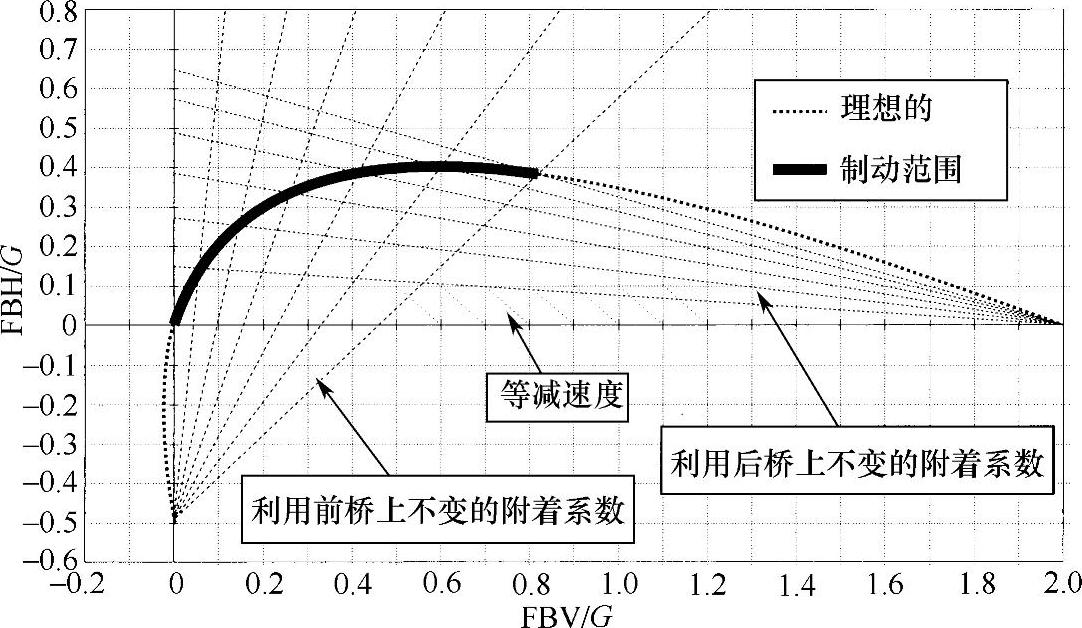

在车轮上的制动力由操纵力(制动踏板上的脚踏力)加上制动助力器的辅助力产生(图7.2-2)。在串联主缸中操纵力转换为液压力。可以建立下面的近似方程式。液压制动压力p可从驾驶人的脚踏力FFahrer、踏板传动比iPedal、制动助力因数V、主缸面积AHZ和操纵效率 算出:

算出:

图7.2-2 液压制动系与电子闭环控制

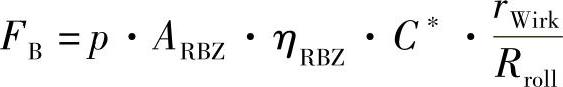

液压制动压力作用在车轮制动缸上。它夹紧车轮制动器摩擦面,因而在车轮上产生一个制动力矩。作为制动力的该制动力矩通过轮胎传递到路面上。在车轮上的制动力FB可从液压制动压力p、车轮制动缸面积ARBZ、轮缸作用频率ηBRZ、内部传动比C*、有效摩擦半径rWirk、轮胎动态滚动半径Rroll算出:

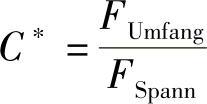

内部传动比C*是作为制动器的特征值。它描述了在制动器摩擦衬片上的切向力FUmfang/摩擦力与车轮制动缸上的夹紧力FSpann之比:

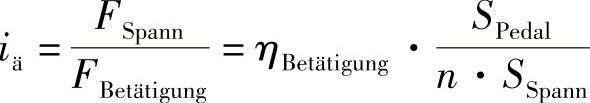

车轮制动缸上的夹紧力FSpann和制动踏板上的操纵力(脚踏力)FBetätigung之比作为外部传动比iä。在考虑效率时,外部传动比也可表示为踏板行程SPedal与在n个制动器上的夹紧行程SSpann(包括损失行程)之比:

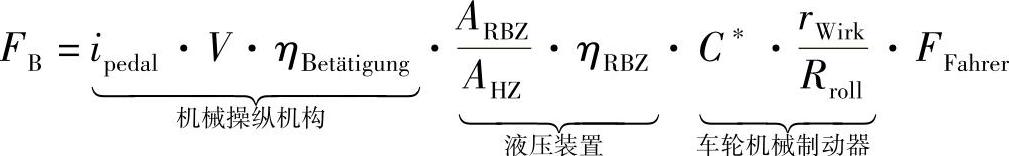

组合上面的方程式可得到(经大量简化和限定的有效范围内):车轮制动力是驾驶人脚踏力的函数。车轮制动力与“机械操纵机构”、“液压装置”和“车轮机械制动器”三个子系统的性能有关:

式中,AHZ为制动主缸面积,ηRBZ为制动轮缸效率,其他的符号含义同前。

作为旋转质量的车轮具有惯性力矩。在车轮滑转闭环控制制动时特别要考虑车轮在转速变化时的惯性能力。

在制动系和行驶稳定性系统中除观察汽车纵向动力学外,横向动力学效应也起着重要作用(见图7.2-1)。绕汽车垂直轴的转动力矩称为横摆力矩。横摆力矩或者由驾驶人(如转向)、或者受外部影响(如侧向风、在汽车左右两侧由于路面的不同附着系数而产生不同的驱动力和制动力)而出现。在弯道行驶时,侧向引导力抵抗汽车离心力,并保持汽车在车道内。在轮胎—路面摩擦副过负荷(超过它们的物理边界)时,车轮的侧向引导力不足以补偿横摆力矩,即失去力(力矩)的平衡,汽车甩出。这时,行驶稳定性系统通过有目的的制动干预可帮助驾驶人使汽车保持在可控的物理边界范围内(见7.2.4小节)。

制动过程

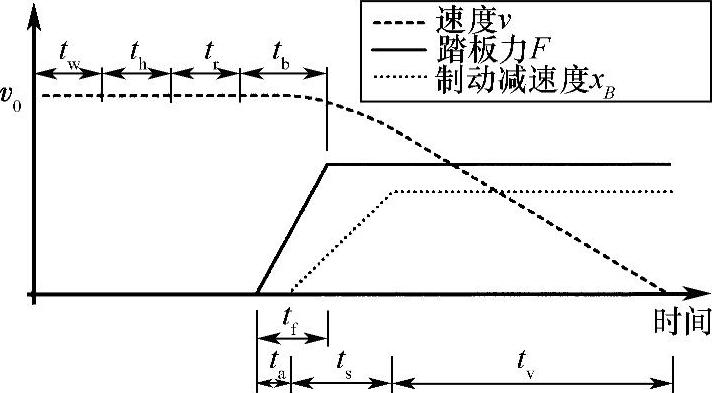

直到汽车停止的制动过程可分下述几个阶段(图7.2-3):

1)出现障碍物。

2)察觉时间tw(驾驶人识别障碍物)。

3)制动前慌张时间th。

4)反应时间tr。

5)操纵时间tb。

6)踏板力增长时间tf。

7)制动器响应时间ta(从接触踏板到出现可察觉的减速度)。

8)制动力延续时间ts(从ta到达到制动压力终值的75%)。

图7.2-3 制动过程随时间的变化

9)全制动时间tv。

10)制动器松开时间(从开始松开操纵机构和制动力完全消失之间的时间)。

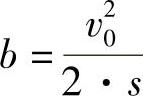

由于汽车动力学和制动动力学的原因,在整个的制动时间中不能假定为等减速度行驶。但在对制动距离的许多考察中用平均减速度b仍是合理的。由汽车初始速度v0和制动距离s可算出汽车减速度:

短的制动距离或达到最大减速度的前提是要满足下述边界条件:

1)在轮胎与路面间的高附着系数(摩擦系数)。

2)较快地建立可能的最大的操纵力。

3)制动器直接响应,没有在操纵、传力件、车轮制动器中等的时间损失。

4)充分利用各个车轮与路面间的附着系数。

5)制动力近似地理想分配。

电子闭环控制(特别是在正常行驶时)可以为缩短制动距离而优化一些边界条件(如制动辅助)。这些电子闭环系统将在后面章节中讨论。

2.制动系的类型

法规规定汽车至少要配置两个相互独立的制动系。

按功能,有各种制动系:

1)行车(工作)制动系(BBA)。它由制动踏板操纵,用以将汽车减速,直至静止状况(见7.2.2小节)。

2)辅助制动系(HBA)。在行驶制动系失效时辅助制动系必须保证汽车减速。它利用行车制动系中的第二个制动回路帮助实现汽车的制动(见7.2.2小节)。

3)驻车制动系(FBA)。驻车制动系的任务是保证在停车后防止汽车滚动(见7.2.2小节)。

4)持续制动系(DBA)。持续制动系减轻行车制动系负担,如在较长的坡道上。但只用在重型载货车上。

(1)一般要求 行车制动系和辅助制动系的作用必须由驾驶人精确定量。制动系的设计必须达到所要求的制动作用。制动系部件状态要易于检验。磨损件应在确定的使用寿命后调整或更换。为补偿磨损,要有调整机构。

制动系必须由驾驶人在座椅上符合人机工程地随时直接操纵,在驾驶汽车时不允许妨碍制动系的操纵。

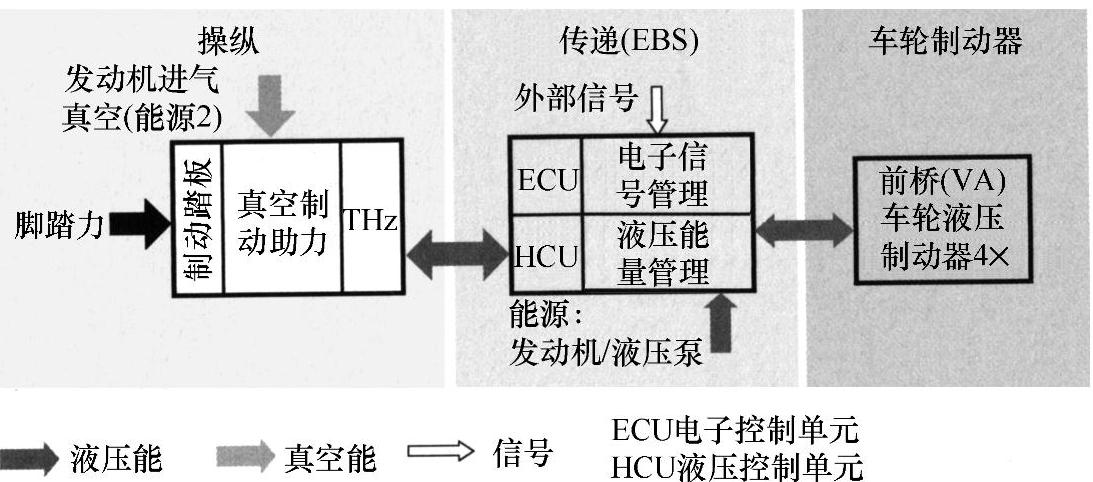

当前,制动系主要由下列部件组成(见图7.2-2):

1)制动踏板。

2)制动助力器。

3)串联/双回路制动主缸和补偿容器。

4)电子制动系统(如ABS)。

5)车轮制动器(盘式/鼓式制动器)。

6)制动力控制装置(也称制动力控制器或制动力缓减器),用于没有电子制动系统的汽车后桥。

7)传输元件(制动软管、管路)。(https://www.xing528.com)

(2)法规 大多数国家有自己的制动系法规。德国的法规是StVZO§41款。在欧共体(EG),制动系必须符合EG指令(Richtlinie)71/320。该指令是从StVZO§41款移植来的。除EG指令(Richtlinie)71/320外还有规则(Regelung)ECE R13和ECE R13H,这些规则是由UNO在日内瓦颁布的。所有已签订1958年互相承认型号批准的国家可以采用它们。在欧共体(EG)以外的一些国家和欧洲也可采用它们。ECE R13和EG 71/320的文本是一致的。ECE R13H(加上H表示要协调的)表示美国法规和欧洲法规是相同的。在这期间,日本和澳大利亚用ECE R13替代他们的本国制动法规。在申请EG型号批准时,汽车生产厂家可以有选择地按ECE R13或ECE R13H法规试验,而不用EG法规。美国有自己的制动指令和批准程序。在美国,不用世界上常用的型号批准程序而流行自认证。在美国,对乘用车制动器规定用FMVSS135法规,该法规要求约相当于ECE R13H法规要求。

在这些法规中,一般要规定在最大脚踏力时的制动因数或制动距离。所要求的值按制动系和汽车等级分级。对乘用车行车制动系,在欧洲要求在500N脚踏力时制动减速度为0.6g。在这些法规中也规定了试验方法。除了所要求的制动因数外,出于行驶稳定性的原因,大多数的法规中还要求抱死(闭锁)顺序。如在欧洲,在减速度为0.15g~0.8g时后桥不应先于前桥抱死。配备ABS的汽车不需要满足抱死顺序的法规,因为这时一般会阻止车轮抱死。

(3)制动回路布置 分开的制动回路布置可提高制动系零部件失效的安全性。车辆在所保持功用的制动回路作用下(单个回路失效)必须仍能达到制动法规要求。

由于汽车轴载分配和重心位置的不同,出现不同的制动回路布置。最常用的制动回路(见DIN 74000)是:

1)前/后桥制动回路布置,即“黑/白(S/W)布置”:汽车前轮和后轮总是与分开的制动回路相连。主要的考虑是:

①在制动回路失效时不会出现(制动器)斜拉汽车。

②可以分阶段使用串联制动主缸(前后桥的不同外传动比)。

③节省到后桥的第二个制动管路。

④在高的前桥车轮制动器热负荷时(如出现蒸发冒烟)仍保持后桥的制动作用。

2)对角线制动回路布置(X布置):对角线制动回路布置就是汽车前后对角线上的车轮制动器相连。这时,在前桥车轮上一个制动回路失效时总是可以利用前桥的具有较大制动力份额的另一个车轮。由于左、右制动力分配的不对称,在一个制动回路失效时出现(制动器)斜拉汽车。这可通过相应的车桥设计,如通过负的主销偏距予以补偿(见7.4.5小节)[2]。对角线制动回路布置主要用于较高前桥载荷的汽车上。

3)其他的制动回路布置(HH)布置:由于成本原因,在乘用车上很少推广这种制动回路布置。在前桥和后桥各布置两个制动回路(即HH布置)中,在前桥上的制动钳中两个活塞分别被每一个制动回路控制。当一个制动回路失效时,如果只是两个活塞中的一个,还有前桥上的另外两个制动器制动。这种制动回路布置主要用在允许的总重较重的汽车上和轻型载货车上。

3.制动器设计

汽车制动系的基本设计主要由下列参数决定:

1)空车重量和允许的总重。

2)在前、后桥上空车和装载的载荷分配。

3)最大车速。

4)轴距。

5)汽车重心位置。

6)车轮/轮辋尺寸。

7)轮胎结构型式。

8)制动系的能量供给(如来自内燃机的进气管真空)。

制动器设计应保证汽车的功能,按法规规定的或由汽车生产厂家规定的试验,经摩擦式制动器转换为热能,而不影响制动系的制动功能(如由于制动盘过热而使制动作用衰减)。

要在有限的轮辋尺寸和与此相应的有限的制动盘直径条件下设计出用于高总重、高重心位置、短轴距和较高行驶速度的汽车制动器是很大的技术挑战。

(1)制动力分配(BKV)制动力分配的目标是在平整的路面、在部分制动状态有一个平稳的行驶性能。理想的情况是在每次减速时在各个车轮上都能同时和充分利用轮胎和路面间提供的附着系数。与车桥有关的是根据轴载分配车桥的制动力。在制动时由于前桥载荷增加,而同时在后桥载荷减轻而出现“动态载荷”。动态载荷取决于静态载荷、汽车重心高度和汽车减速度。

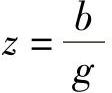

在设计制动系时通常要用一些无因次参数,如制动的无因次参数z为汽车减速度b与地球重力加速度g之比:

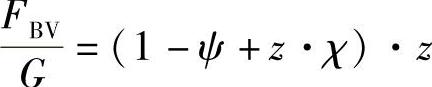

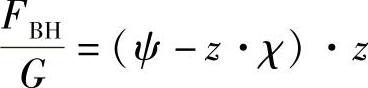

此外,还有无因次参数ψ,它是汽车在纵向方向的重心位置lv与轴距l之比;无因次参数χ,它是汽车在垂直方向的重心位置hs与轴距之比(见图7.2-4)。这样,与汽车重力G有关的前桥和后桥的理想制动力(FBV和FBH)为:

在制动时,根据轴载的动态转移可以推导出“理想的制动力分配”。对每一个减速度可以给出前、后桥理想的制动力分配。

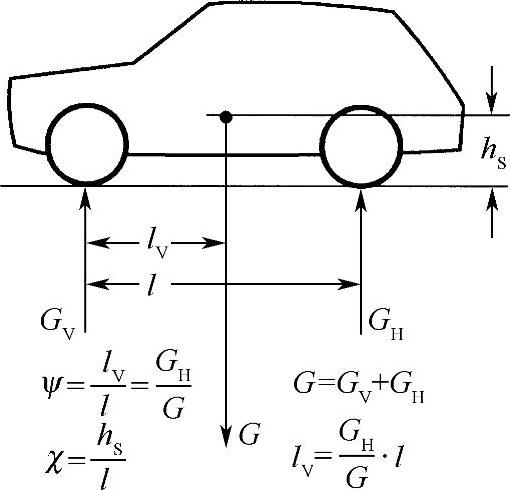

理想的前、后桥制动力分配曲线(图7.2-5)是一个非线性函数(根函数加上线性成分)。

图7.2-4 汽车重心位置原理简图

在所有的汽车载荷状况,这样的制动力分配在整个的轮胎与路面间的附着系数范围和减速度范围,两个车桥不能同时制动到抱死边界。

图7.2-5 制动力分配图

(图中是完整的切向力图,FBV为前桥制动力,FBH为后桥制动力,G为汽车重力)

按法规规定,必须保证汽车减速度到0.8g时前桥总是早于后桥抱死。抱死的后桥引起不稳定的失控行驶状态。设计实际的制动力分配要经常利用它与理想的制动力分配的交点,要实现高于0.8g的减速度(见7.2.2小节)。制动力分配按直线行驶确定。弯道行驶时理想制动力不均匀地分配在车桥的车轮制动器上,由于汽车横向加速度,轮载与在纵向方向的轴载相似,是变化的。

采用车轮滑转电子闭环控制(EBV:电子制动力分配),也可以在弯道行驶时使没有附加液压零部件的制动力分配与理想的制动力分配相适应。

制动力分配图一目了然地表示出行驶路面与轮胎的附着系数、动态载荷和汽车减速度之间的相互关系。它是设计制动系的基础,只是由汽车的几何数据与轴载分配决定。

图上第一段平方曲线表示理想的制动力分配(理想的);第二段是制动范围(粗实线)受轮胎和路面间的附着系数限制,其他的值用虚线(点线)表示;在第三段的平方曲线中,理想制动力分配符合全轮驱动汽车时驱动力矩的优化分配。

(2)确定尺寸 当今汽车上的制动系设计主要能承担比法规要求更高的制动性能。制动力通过轮胎和路面间的摩擦传递,它有一个物理边界。

由汽车重量和可达到的减速度得到所需的制动力矩。它是由作用在制动盘有效半径上的制动钳夹紧力产生的。

在选择制动钳活塞面积后由所需的夹紧力就可确定制动系的制动液压力。制动系在压力冲击下由于它的弹性使操纵部件的串联制动主缸的容积增大。整个制动系容积(制动钳、软管和管路)决定串联制动主缸的直径和行程(冲击容积)。

轮辋尺寸和轮廓决定可用的制动器的安装空间与相应的制动钳、制动摩擦衬片和制动盘组合件尺寸。

图7.2-6 对制动踏板特性的要求

制动时将汽车动能通过制动器摩擦转变为热能。一部分热能储存在相应尺寸的零部件中,另一部分热量通过空气冷却散到大气中。

制动器的热负荷主要受到汽车可达到的最高速度的影响。车速越快,则需要将汽车的更多动能转变为热能。

热计算的第二个重要规范是连续制动[如下山(坡)行驶,在很小减速度时较长时间行驶使制动盘加热而没有足够的空气冷却]。

制动器的设计应在实际的极端载荷下不超过由汽车生产厂家确定的制动盘极限温度。否则会出现制动器衰减而减小制动功率,直至制动器损坏。

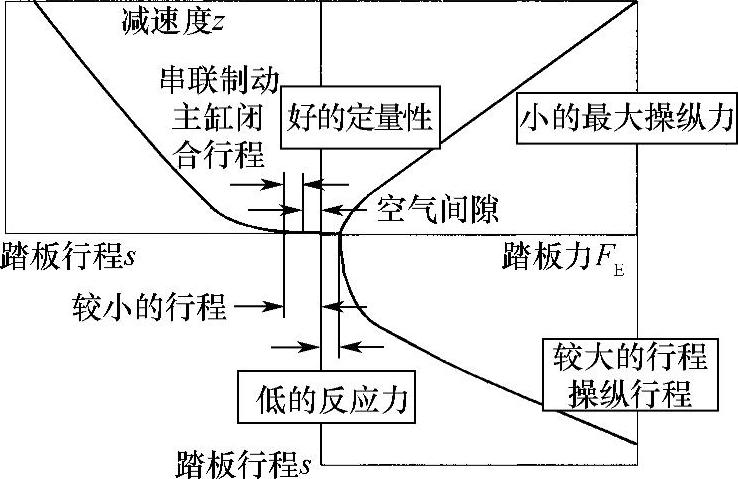

(3)制动踏板特性(人机工程)车轮制动器和操纵机构可影响制动踏板特性(图7.2-6)。汽车生产厂家利用制动踏板特性以突出它们的汽车特有的品牌和模式。制动踏板特性的重要参数是:

1)响应和松开性能。

2)空行程。

3)快速充入制动液[1]。

4)助力(与制动踏板力有关的减速度)。

5)滞后作用。

6)踏板行程。

7)在控制点[2]的踏板行程和踏板力。

8)在控制器衰减时踏板行程增加和踏板力增大。

制动操纵(踏板机构、制动助力器和制动主缸)的进一步开发是趋向较小的空程、低响应力和快速充入制动液,以尽可能实现制动系的直接响应。选择放大因数和踏板行驶可使操纵舒适性与汽车生产厂家的要求相配合[3]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。