1.概述

汽车产品中有很多零部件都是塑料产品,其中绝大多数为注射成型。目前,注射业已经广泛运用数字设计分析——CAD/CAE/CAM技术,来缩短注射产品及其模具的设计和制造周期,提高塑料制品制造精度与性能。Moldflow是一款用于塑料产品、模具设计与制造的行业CAE软件,是公认的全球注射行业中使用最广泛、技术最先进的软件产品。它可以为注射产品的设计及制造过程中出现的多方面问题提供优化及解决方案,帮助工程人员轻松完成整个流程中各个关键点的工作。

作为一款塑料工程模拟工具,Moldflow拥有强大的深入分析功能,通过优化塑料产品及与之关联的模具,模拟当今最先进的注射成型过程,让客户于确定最终方案之前先在计算机上进行不同材料、产品模型、模具设计和成型条件的试验。工程人员可以预先得到可能出现的各种产品缺陷,并运用软件对产品结构及注射相关条件进行优化,达到改善或解决问题的目的,从而避免制造阶段的成本提高和时间延误,使企业可以用更低的开发成本将新产品更快、更好地推向市场。通过CAE分析,可以在设计阶段消除或降低缺陷的发生,提高一次试模的成功率。

具体地说,应用Moldflow模流分析软件模拟注射时的模流过程,包括填充、流动、冷却、翘曲等各种注射参数的仿真分析,可以准确预测塑料熔胶在模腔内的流动状况,温度、压力、剪切应力、体积收缩等变量在整个充填过程中某瞬间的分布情况,获得熔接线位置、填充水平、流前温度、填充时间、压力降、注射压力、制品质量、表面温度变化、冷凝时间变化、冷却质量、排气点位置等预测结果,然后再根据分析结果对产品数模或模具的设计进行修改,从而在设计阶段就可以确切了解塑料在型腔中的充填和流动情况、预测产品质量,进而优化模具的设计流程、缩短设计周期。

Moldflow主要关注外观质量(熔接线、气穴等)、材料选择、结构优化(壁厚等)、浇口位置和流道(冷流道和热流道)优化等问题。还可分析双色注射、气体辅助注射、共注成型、注压成型、发泡注射成型、光学的双折射分析,此外还可进行热流道动态进料模拟、分析热固性材料的反应成型以及电子芯片的封装成型等。

2.具体案例解析

下面举例说明Moldflow可以完成的常见优化项。

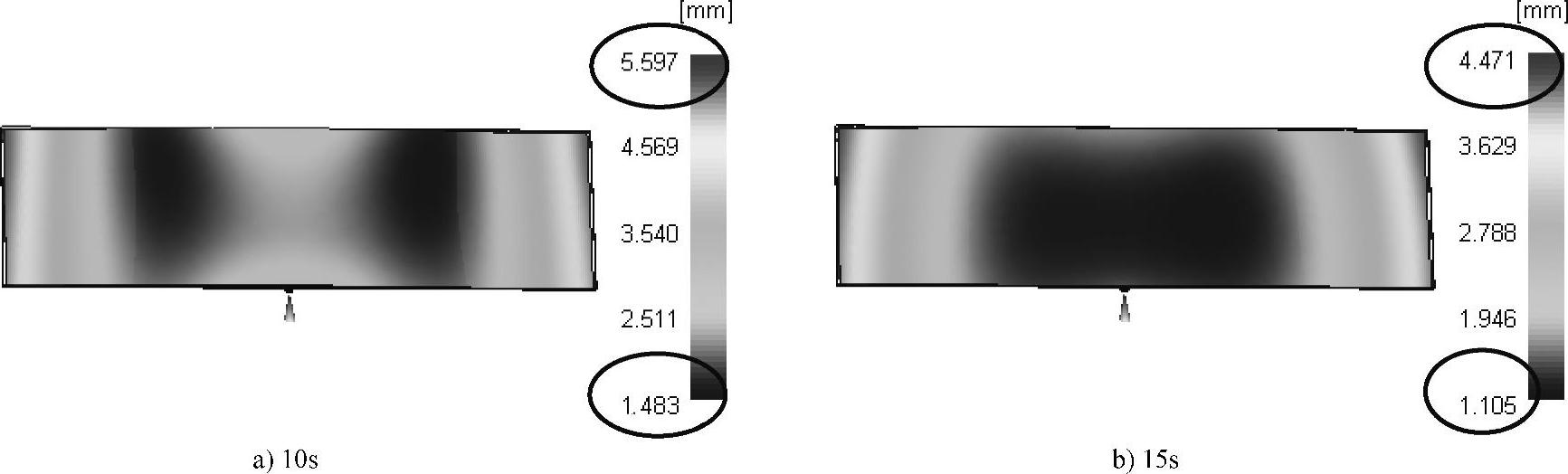

(1)生产工艺 传统注射都是靠经验去逐步调整生产工艺的,Moldflow可以模拟不同生产工艺产生的不同效果。举个简单的例子进行说明,图3-25所示为一个平板数模,采用软件的默认工艺,对保压时间进行更改,由原来的10s保压延长到15s保压(图3-26)。

图3-27a所示为10s保压的翘曲结果,翘曲量为5.597-1.483=4.114mm;图3-27b所示为15s保压的翘曲结果,翘曲量为4.471-1.105=3.366mm。可以看出,翘曲量有明显的改善效果:4.114-3.366=0.748mm。在优化生产工艺方面,Moldflow分析可针对填充时间、V/P切换点(即注射阶段/保压阶段切换点)、保压时间及压力、冷却时间、注射件材料、注射机型等参数进行更改、变化,以达到较好的分析结果,从而对实际的生产工艺进行指导,减少试模次数、提高试模效率。

图3-25 平板数模

图3-26 保压设置

图3-27 保压的翘曲结果

(2)浇口 注射件的质量在很大程度上取决于模具设计,而浇口数量和位置是重要的模具结构参数,所以,浇口设计对注射件的质量具有十分重要的影响。不合理的浇口位置常常造成熔体充填不均,从而引起过保压、高剪切应力、熔接线性质差和翘曲等一系列缺陷。

(3)熔接线 熔接线的力学性能低于注射件的其他区域,是个薄弱环节,它的存在影响到制品的强度和质量。在实际注射过程中,熔接线是不可能完全避免的,但是可以通过合理的设计减少其数量,缩短其长度,改变其产生位置,使之出现在不重要的区域内。

熔接线是Moldflow模拟分析效果最准确的项目。针对熔接线问题,Moldflow软件一般会通过以下几种方法对模拟注射过程进行优化:增加模具温度和熔体温度,使两个相遇的熔体前沿融合得更好;增加螺杆速率;改进浇注系统;通过改变浇口位置、数量来改变熔接线的出现位置;通过改变制件壁厚来减轻熔接线的深度,甚至是完全消除。

图3-28 前保险杠应力痕示意图

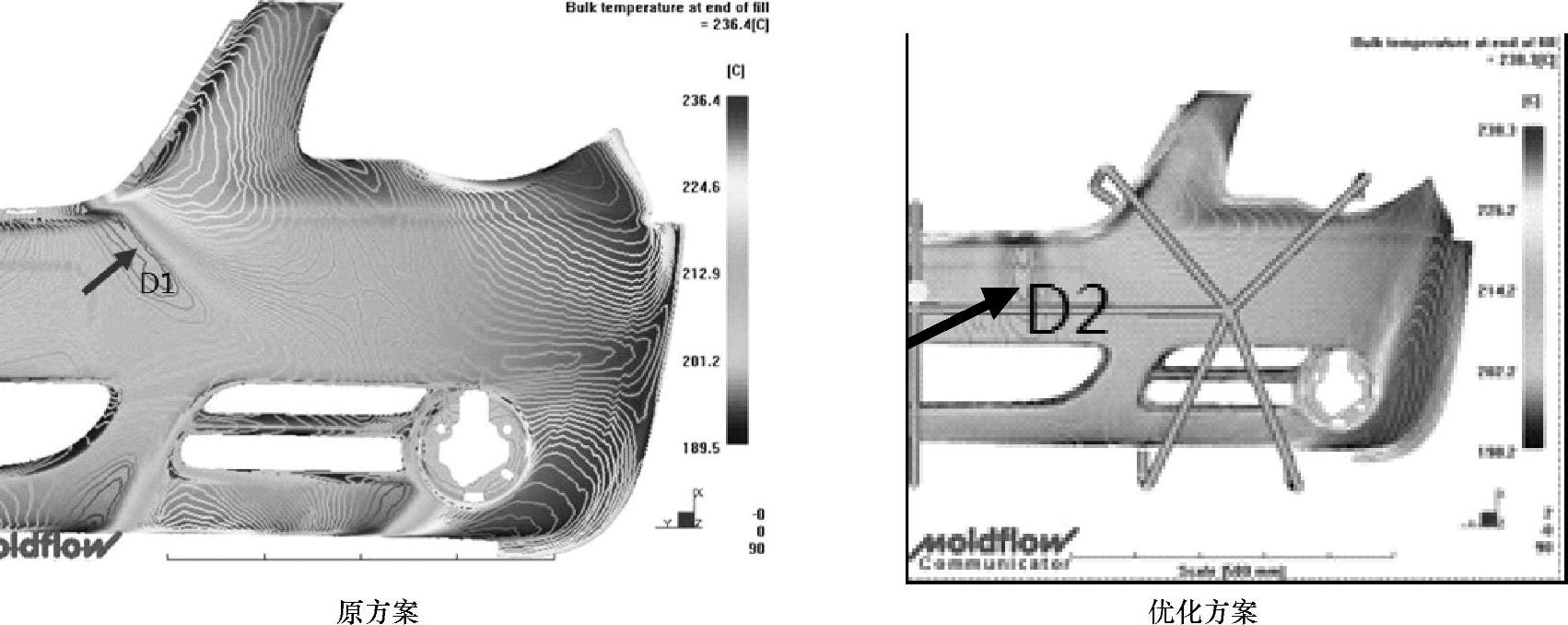

(4)应力痕 某车型的前保险杠于试装阶段发现产品主外观面(图3-28中圈出位置,图中G为浇口)处有一细带状痕迹,经过分析发现:此带状痕迹并非熔接痕,无论是目视或触摸素材,都觉得该处不平顺,涂装也无法掩饰,此种缺陷为应力痕。

应力痕特征:光泽度略有差异;表面曲率半径变化不顺;带状痕迹中心部位无细缝。

图3-29是充填完成时熔体温度的等温线分布图,左图为原方案,D1箭头所示位置的熔体温度等温线密集,表示该处单位距离熔体温度差异大,这样极易出现应力痕缺陷。可以看出分析结果与实物缺陷痕迹发生位置相吻合。右图为优化方案,熔体温度图显示仍有等温线密集(D2处)的情形,但温度梯度远小于原况D1处,主外观面亦无严重的熔接痕问题。

图3-29 熔体温度等温线分布图

(5)翘曲 翘曲是由不均匀的内部应力导致的缺陷,是评定塑料产品质量的重要指标。Moldflow将翘曲形成的主要原因归结为四类:冷却不均、收缩不均、角落效应、分子取向不一致。在分析时可以通过对比得出哪个是产生翘曲的主要原因,而大多数的翘曲都是由于收缩不均引起的。通过Moldflow分析提出相应的解决方案:优化制件的数模结构;修改模具结构(包括浇注系统、冷却系统、顶出系统);调整工艺参数;选用较小收缩率或收缩更均匀的材料等。(https://www.xing528.com)

前风窗下装饰板是一种很容易出现翘曲缺陷的注射件。翘曲不仅影响其外观,对其装配也会有严重影响,而其结构也较复杂,通过模流分析提前对制件及模具进行优化整改,就能够大大提高设计、试模的工作效率。下面举例说明某款车前风窗下装饰板的模流分析及优化。

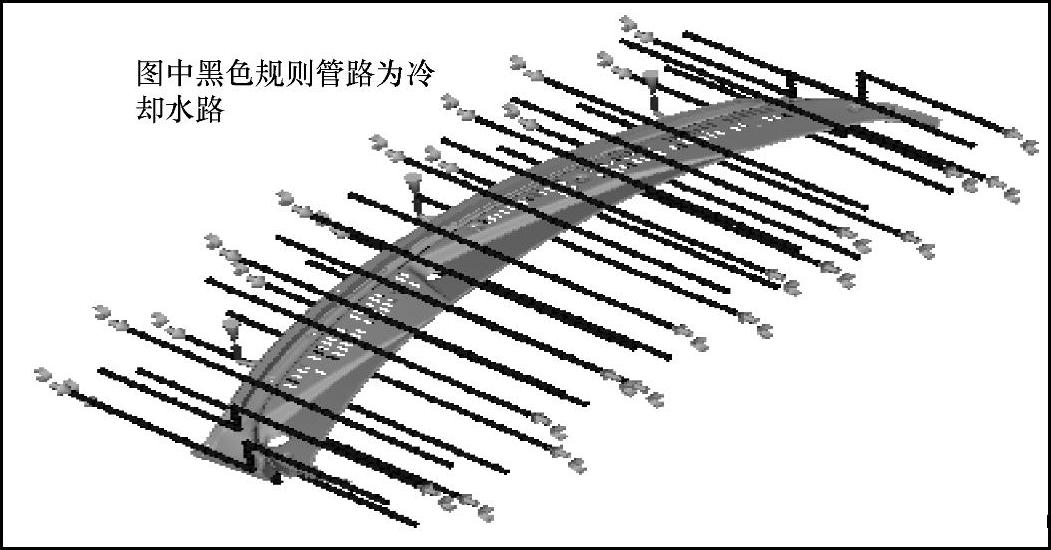

此件为一模一穴、半热流道三点进浇,图3-30标示出通过软件设计的冷却水路排布。一般来说,注射件在填充末端位置的收缩量最大。

图3-30 冷却水路排布示意图

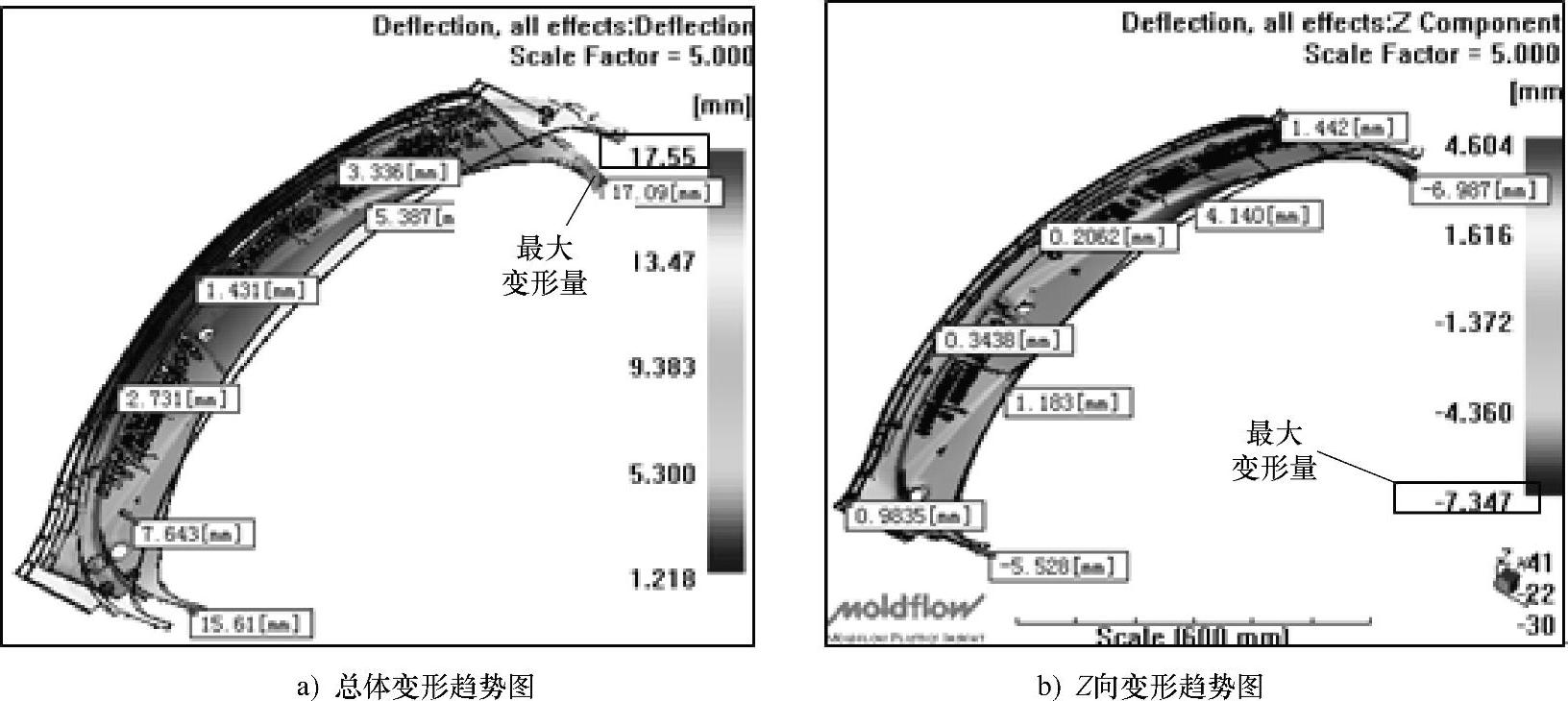

图3-31 变形趋势图

图3-31a展示的是总体变形趋势5倍放大效果图,最大整体变形为17.55mm;图3-31b展示的是Z向变形趋势5倍放大效果图,最大Z向收缩变形为-7.35mm。

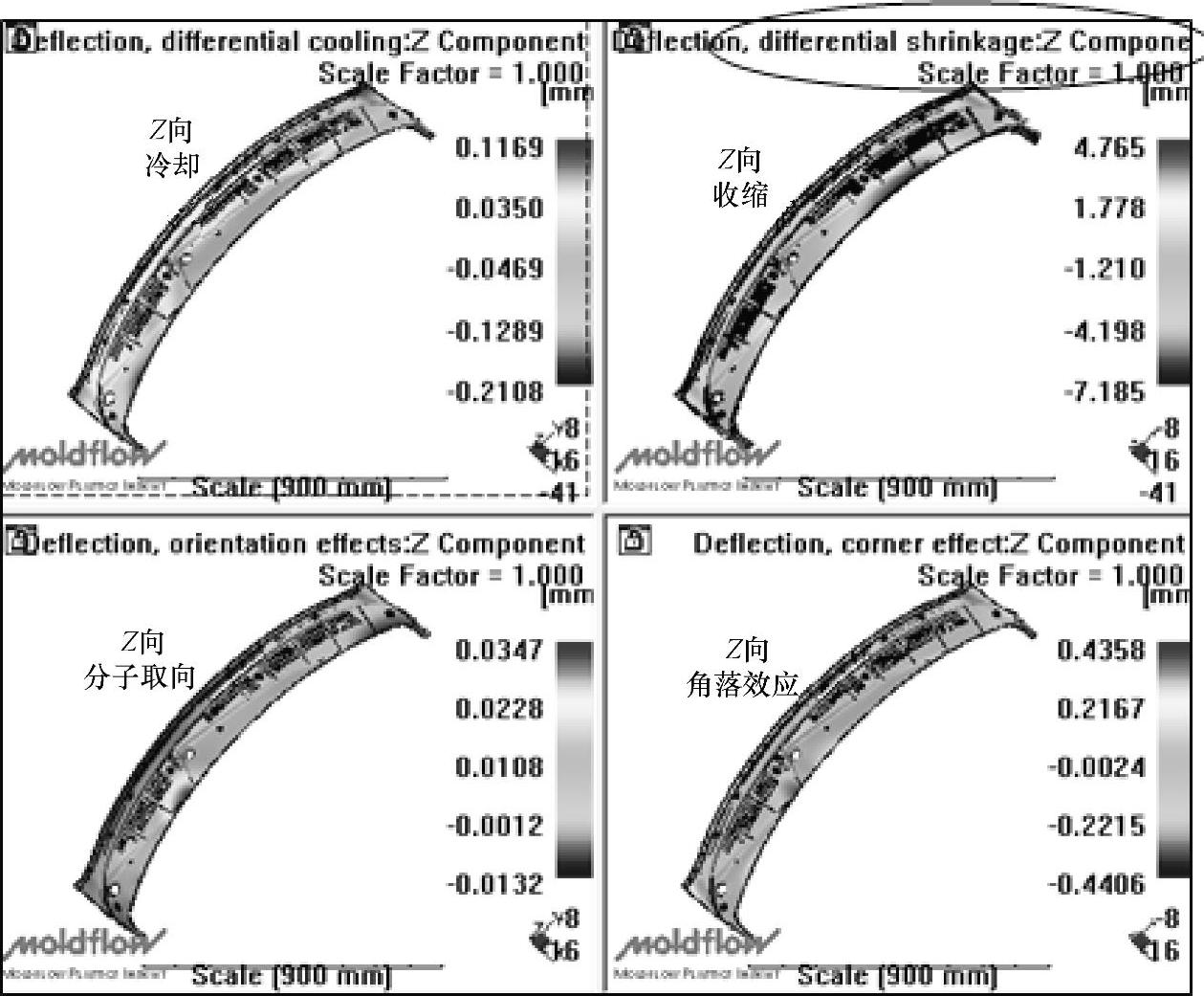

通过冷却不均、收缩不均、角落效应和分子取向不一致四种变形情况对比可以得出,此件的主要变形原因是收缩不均,如图3-32所示。XY向一般为自然收缩,在模具设计时需要设定适当的缩水率进行控制。

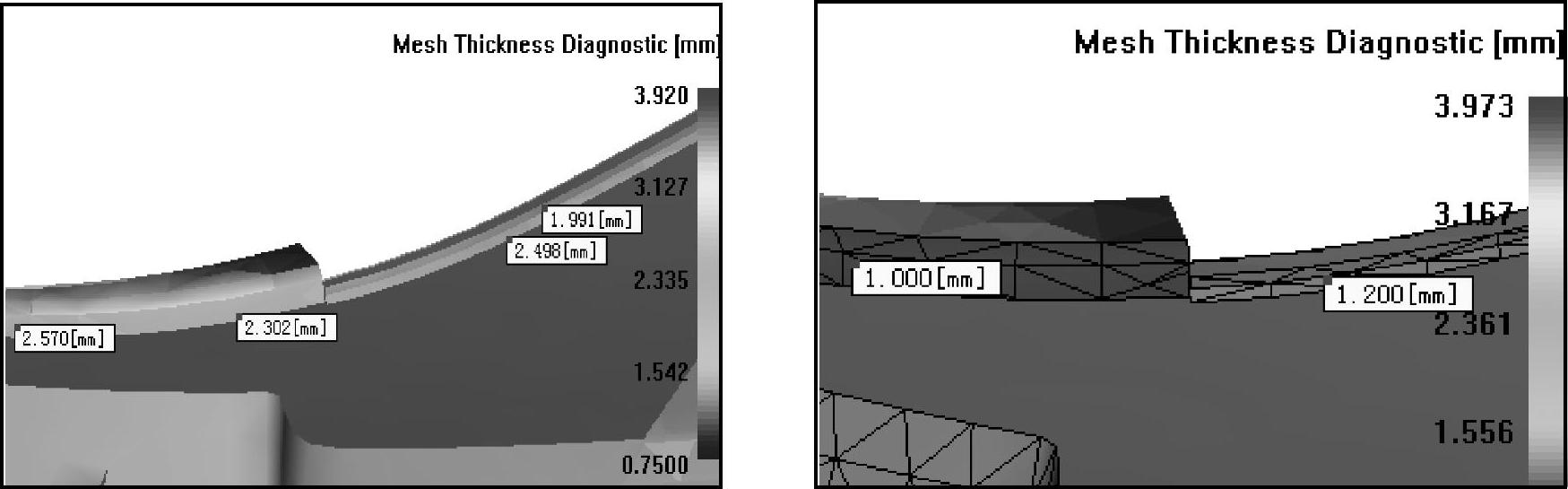

优化方案:主要的优化措施为适当减少部分区域的料厚,如图3-33所示。

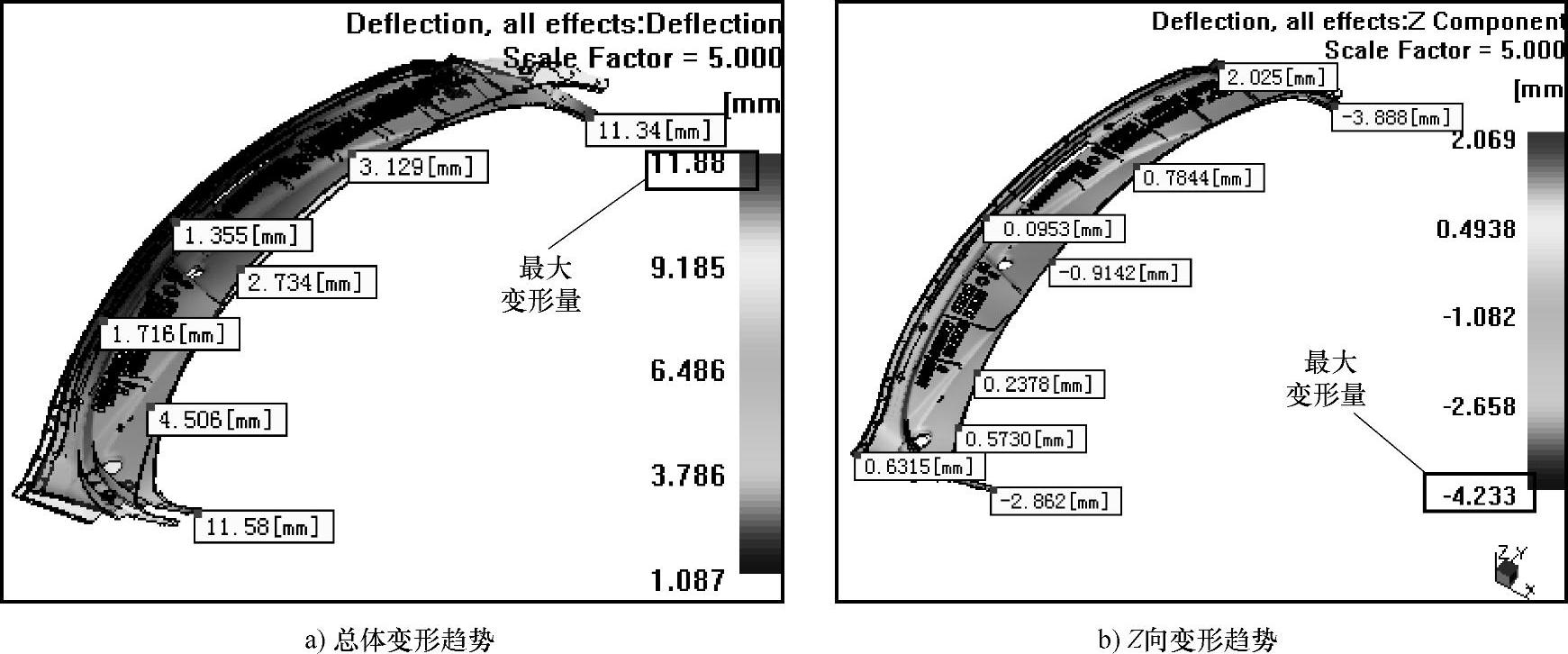

图3-34a展示的是总体变形趋势5倍放大效果图,最大整体变形为11.88mm;图3-34b展示的是Z向变形趋势5倍放大效果图,最大Z向收缩变形为-4.23mm。与优化前相比都有明显改善。

图3-32 变形四大主要原因比较

图3-33 局部料厚改进方案

图3-34 变形趋势

(6)冷却水路的布置 冷却水路的布置是否合理,主要取决于能否让制件冷却均匀,从而减小变形及缩短成型周期。Moldflow正是通过软件模拟判断,避免了模具制作好后存在冷却不均的缺陷。

(7)缩痕 塑胶在冷却和减压的时候,冷却过程中的体积缩小率要比压力释放时的体积增加率大,所以在降温和压力释放的过程中,零件的体积有收缩的趋势。在零件厚度差异比较大的地方,厚的部分体积收缩时受到的应力比薄的部分要大,如果这个应力差在零件表面固化之前就已经足够大的话,就会使相应的部位表面产生下陷的现象。如果注射压力太低、注射及保压时间太短、注射速率太慢、料温及模温太高、塑件冷却不足、拔模时温度太高、嵌件处温度太低或供料不足、都会引起塑件表面出现凹陷或橘皮状的细微凹凸不平。

图3-35为一款汽车中门裙板的Moldlflow-缩痕分析结果,缩痕深度最大为0.083mm,超过0.01mm,肉眼可以清晰辨认。

图3-35 缩痕原方案分析结果示意图

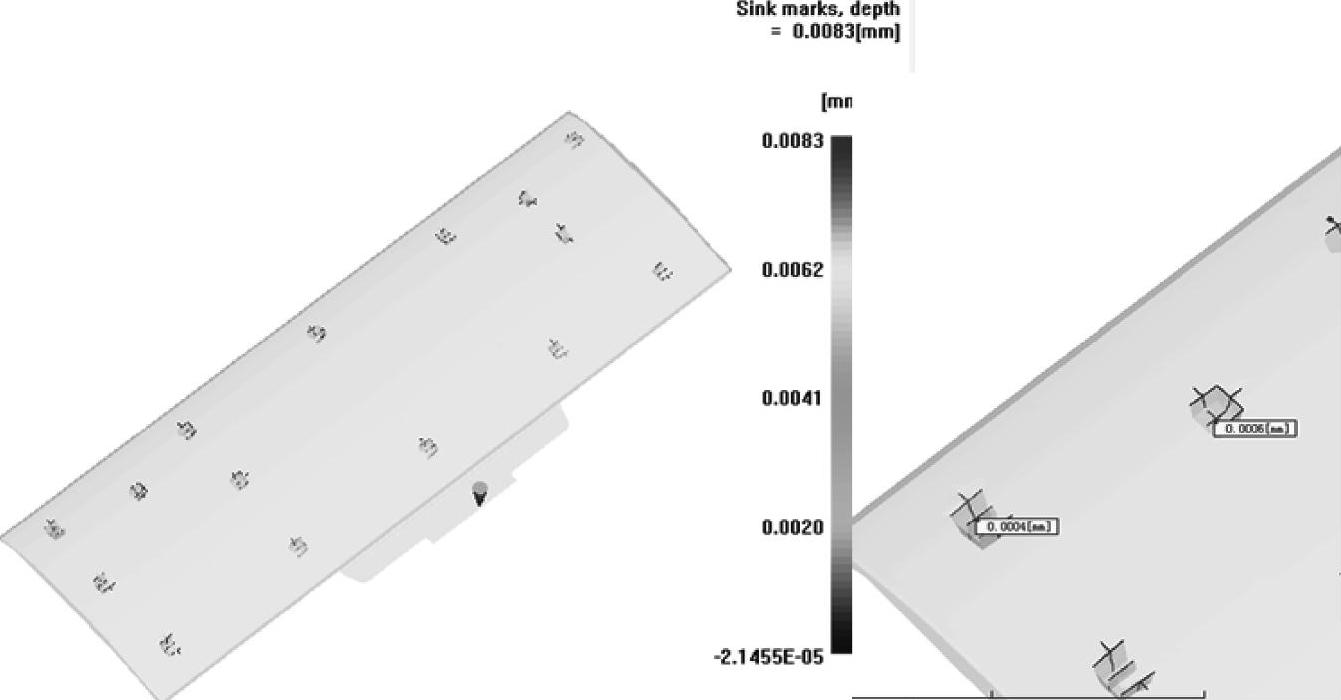

优化:常见的缩痕优化方案为修改壁厚或更换材料,本案例是通过适当地修改壁厚进行优化。结果如图3-36所示,缩痕深度最大为0.008mm,小于0.01mm,肉眼难以辨认。

图3-36 缩痕优化分析结果示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。