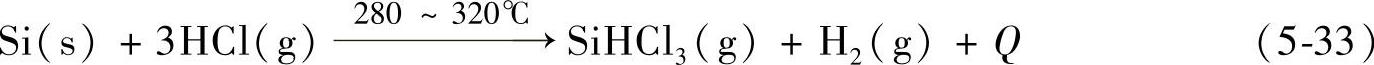

1.三氯氢硅制备原理 硅粉和氯化硅按下式反应生成SiHCl3。

式中 (s)———说明是固体;

(g)———说明是气体;

Q———热量(J)。

反应为放热反应,为保持炉内稳定的反应温度在280~320℃范围内变化,必须将反应热及时带出。

2.三氯氢硅合成工艺

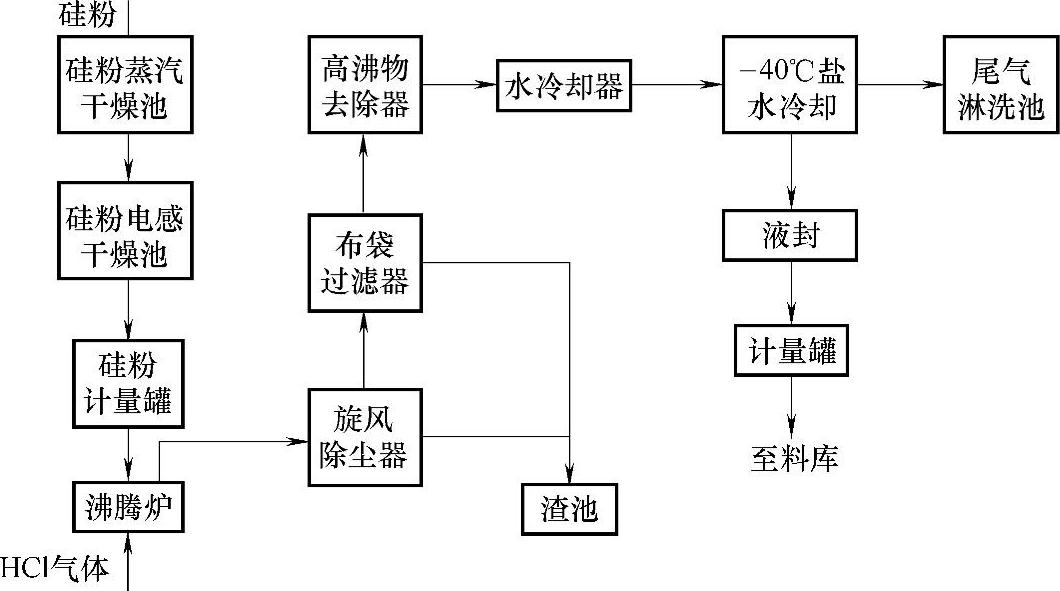

(1)合成工艺流程。图5-23示出三氯氢硅合成工艺流程。

工业硅(冶金级硅)经破碎机破碎,送入球磨机球磨,过筛后的硅粉进入蒸汽干燥池,用蒸汽干燥;再进入电感加热干燥炉干燥,经硅粉计量罐计量后,定量加入沸腾炉内;当沸腾炉温度升至反应温度时,加入HCl,同时切断加热电源,转入自动控制;合成的SiHCl3气体中剩余少量硅粉经旋风除尘器、布袋过滤器及高沸物去除器除去,SiHCl3气体经水冷却器和盐水冷凝,通过液封(用液体形成的密封,适用于密封口内外压差不是很大的地方)得到SiHCl3液体,流入产品计量罐,其余尾气经尾气淋洗塔排出。

(2)合成工艺条件。硅粉和HCl在沸腾炉反应器中的反应,是在气固相之间进行的反应,如果反应条件不同,生产的产物也不相同。合成三氯化硅过程中,反应是一个复杂的平衡体系,要严格控制操作条件,才能得到更多的三氯化硅。因此要得到较高产量的SiHCl3,需要考虑以下各种因素:

1)反应温度。合成过程中,会产生各种氯硅烷及Fe、C、P、B等杂质元素的卤化物,如CaCl2、AgCl、MnCl2、AlCl3、ZnCl2、TiCl4、CrCl3、PbCl2、FeCl3、NiCl3、BCl3、CCl4、CuCl2、PCl3、InCl3等。

图5-23 三氯氢硅合成工艺流程

随着温度的升高,化学平衡会向生成SiCl4的方向移动,产生SiCl4。当温度超过350℃时,将产生大量的SiCl4,甚至高达50%以上。SiCl4结构具有高度的对称性,硅原子与氯原子以共价键的形式结合,结构很稳定,温度达600℃时也不分解;而SiHCl3的分子结构是不对称的,硅原子和氢原子的结合近似离子键,不稳定,400℃就开始分解,550℃分解加剧。如温度过低,将生成SiH2Cl2低沸物。

2)反应压力。炉内要保持一定的压力,一般不超过0.05MPa,以保证气固相反应速度,且炉底和炉顶要保持一定的压力降,才能保持沸腾床的形成和连续工作。系统压力不能过大,如果压力过大易造成不利的后果:使HCl流速减小、进气量减小、反应效率降低、三氯化硅产量降低、易烧坏花板和风帽。

3)氧和水分。游离氧和水对SiHCl3合成极其有害,因为Si-O键比Si-Cl键更为稳定,沸腾炉内的反应产物极易发生氧化和水解,使SiHCl3产率降低。水解生成的硅胶会堵塞管道、冷凝器,使系统压力变大,沸腾炉不能正常工作,且不易操作,检修次数增多;水解产生的盐酸对设备有强烈的腐蚀作用;游离氧或水还能在硅表面逐渐形成一层致密的氧化膜,影响Si和HCl的接触面积,影响反应的正常进行。如果Si和HCl的含水量越大,则SiHCl3的含量越低,当Si和HCl的含水量为0.05%时,SiHCl3的含量90%;当Si和HCl的含水量为0.10%时,SiHCl3的含量80%。因此,对Si和HCl的脱水是十分重要的,硅粉和氢化氢都要经过干燥才能进入沸腾炉。

4)氯化氢的稀释作用。在沸腾炉内加入氢气进行稀释有利于SiHCl3的生成,同时能够带出反应生成的大量热量,起到冷却剂的作用,对调节炉温有利。一般稀释加入氢气量为H2∶HCl的摩尔比为1∶3~5。

5)催化剂。使用催化剂能降低反应温度,提高反应速度和产率,同时还能避免少量的氧和水分的影响。一般有两种方式:一是加入含5%Cu的硅合金,可以使反应温度降低到240℃左右;二是加入适量的CuCl2,在温度控制得好的情况下,SiHCl3的含量可达85%~90%以上。特别注意如果加入CuCl2过多,易造成催化剂中毒。采用第二种方法较多,控制比例为Si∶CuCl2=100∶0.4~1。

6)硅粉粒度。对硅粉粒度的要求是,干燥、流动性好、活性好。采用80~120目的硅粉粒度对提高转化率且维持正常操作是合适的。硅粉与HCl气体的反应属于气固之间的反应,是在固体表面进行的。硅粉越细,比表面积越大,越有利于反应;但是颗粒在“沸腾”过程中互相碰撞,易摩擦起电。颗粒过小容易在电场作用下聚集成团,使沸腾床出现“水流”现象,影响反应的正常进行,且易被气流夹带出合成炉,堵塞管道和设备,造成原料的浪费;硅粉过粗,与HCl气体的接触面积变小,反应效率低,且易沉积在沸腾炉底,烧坏花板及风帽,导致系统压力变大,不易沸腾。

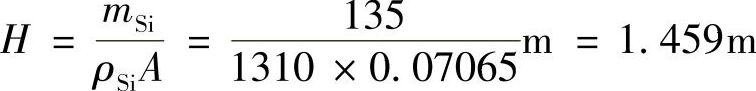

7)硅粉料层高度及HCl流量。硅粉料层高度是指硅粉的静止料层高低位差。硅粉料层高度及HCl流量根据沸腾床面积及高度的大小和投料量来确定。计算式如下:

式中 H———硅粉的静止料层高(m);

mSi———硅粉质量(kg);

ρSi———硅粉堆密度(kg/m3);

A———沸腾炉截面积(m2);

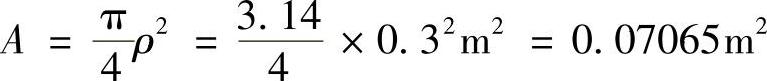

【例5-1】沸腾炉¢300mm×6830mm,投料量为120~140kg。求硅粉料层高度H及HCl流量。

解:沸腾炉截面积A(m2)为

80~120目硅粉堆密度ρsi=1310kg/m3,取投料量的平均值mSi=135kg,则

HCl流量控制在28~38m3/h。

硅粉料层高度及HCl流量对SiHCl3的产量和质量有很大的影响。如果料层过高,为了保持“沸腾”状态,则要求过高的HCl压力,但HCl压力过高,就会造成沸腾炉中的硅粉被气流带出,从而堵塞后面系统;如果料层过低,HCl流量过小,“沸腾”的不均匀性增大,甚至达不到“沸腾”的效果,硅粉和HCl的接触不好,反应不充分,SiHCl3的产率就会下降。

8)产品质量要求。SiHCl3的含量(质量分数)≥80%,不含硅粉。

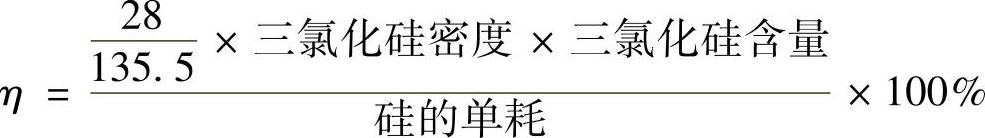

9)硅粉的转化率。硅粉的转化率η计算公式如下:

三氯化硅密度为1.32kg/L。

【例5-2】据统计,2012年某厂氯化硅的平均含量(质量分数)为86%,每升消耗工业硅0.3kg。忽略其他因素,求硅的转化率。

解:

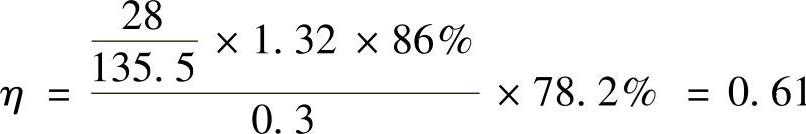

【例5-3】某月氯化生产产量为62500L,消耗硅粉18t,消耗液氯75t。求工业硅粉的单耗和液氯的单耗。

解:

(3)操作要点

1)沸腾炉开炉前的准备。用电加热器将沸腾炉加热至200℃,同时自炉底通N2,流经全系统至水淋洗塔排出,使系统处于干燥和正压状态。

2)沸腾炉开车步骤

①投入干燥好的硅粉。

②继续升温,中下部温度维持在380~400℃之间,除尘器保持在100℃左右。

③水冷却器中通入自来水。冷凝器中通入-60~-40℃盐水,随后向沸腾炉内通入HCl气体。

④反应开始后停止加温,靠反应放出的热量维持炉内温度,在炉内换热器中通入热水以带走多余的热量,使炉内温度控制在280~320℃范围内。

3)正常操作时,操作人员可根据各个测量点的压力和压差、炉内各点的温度、产量的变化来判断炉内反应情况。定时加入硅粉以维持炉内有足够的硅粉料层,保证沸腾床的形成,每隔固定时间用压力为2.5×105~3×105Pa的N2吹渣一次,残渣吹至除渣罐水封口排出。

4)沸腾炉停炉步骤

①停止加入硅粉,当炉内剩余硅粉不再反应后,温度自行下降,同时不再有冷凝产物流出。炉内降温可以采用自然降温和通入自来水降温两种方法。

②关闭尾气和HCl气体控制阀门,炉内维持正压2.5×105~3×105Pa,或者通入N2以赶出炉内气体,吹渣赶气后,关闭尾气。(https://www.xing528.com)

③停止送电、停止输送冷却水和冷冻盐水。

5)危险情况预防及处理措施。危险情况是HCl、SiHCl3、硅粉泄漏。采取的预防及处理措施如下:

①接触有毒气体时应戴好防毒面具。

②严禁三氯化硅与火焰、火花和高温物体接触。

③设备、管道需动火时,应先将余气(液)排净,经N2充分置换后,并留有排气开口处方能动火;为了防止有H2气窜入的容器,动火前应取样,经分析合格后,方能持动火证动火。

④检修尾气淋洗塔时,应先用N2气吹洗或水淋洗后,再进行检修,以防着火伤人。

⑤酸水、固废物都要经污水处理站处理,达到排放标准后方可排放。

3.三氯氢硅合成设备———沸腾炉

(1)沸腾炉特点

1)生产能力大。每平方米反应器横截面每小时能生产2.6~6kg的冷凝产品。

2)生产连续化。能够连续加料,连续生产。

3)SiHCl3含量高,至少在质量分数80%以上。

4)成本低。可以采用氯化亚铜(Cu2Cl2)作催化剂,而不用硅铜合金,降低了成本。

(2)沸腾床的形成及流体动力学原理。流体在流动时的矛盾是流体动力和阻力的矛盾,两者既相互依存,又相互对立。

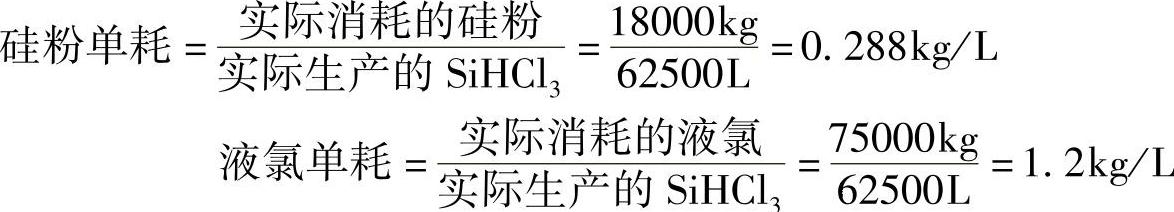

图5-24所示为流化管。流化管的底部为流体入口管1,流化管的下部设有多孔的流体分布板2,在其上堆放固体硅粉,HCl气体从底部的入口进入流化管3,并由顶部流体出口管流出。流化管上下装有压差计,以测量流体经过床层的压力降Δp。当流体流过床层时,随着流体流速的增加,可分为三个基本阶段:

1)第一阶段是固定床阶段。当流体速度很小时,则空管速度(w=流体流量/空管截面积)为零,固体颗粒静止不动。流体从颗粒间的缝隙穿过;当流速逐渐增大时,则固体颗粒位置略有调整,即趋于移动的倾向,此时固体颗粒仍保持相互接触,床层高度没有多大变化,而流体的实际速度和压力降Δp则随空管速度的增加逐渐上升。

图5-24 流化管

1—流体入口管 2—气体分布板 3—流化管 4—流体出口管 5—压差计

2)第二阶段是流化床阶段。继续增大流体的空管速度,床层开始膨胀变松,床层的高度开始不断增加,每一颗粒将为流体所浮起,而产生离开原来位置做一定程度的移动,这时便进入流化床阶段。继续增大流体速度,使流化床体积继续增大,固体颗粒的运动加剧。固体颗粒上下翻动(如同流体在沸点时的沸腾现象,这就是“沸腾床”的由来),此时压力降Δp保持不变,即为流化床阶段。

3)第三阶段是气体输送阶段。流体空管速度继续增加,当它达到某一极限速度(又称带出速度)以后,流化床就转为悬浮状态,固体颗粒就不能再留在床层内,与流体一起从流化管中吹送出,固体颗粒被输送在设备之外。

(3)沸腾床的传热。沸腾层内的传热及传质是设备设计的重要依据之一。沸腾床的热交换有三种情况:

1)物料颗粒(硅粉)与流化介质(HCl和SiHCl3混合气体)之间的热交换;

2)整个沸腾层与内部换热器之间的传热。

3)沸腾层内部的传热。

对整个沸腾层来说,可视为内部各部分物料及气体都保持恒定的温度,不随时间而改变,即可视为稳定状态。合成SiHCl3的反应是放热反应,为保持炉内合适的反应温度,必须在炉内配以适当的冷却装置,以便及时移走反应产生的大量热量,保证合成时SiHCl3的产率。

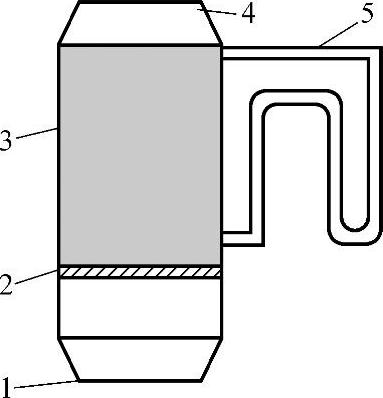

(4)沸腾炉的结构及技术要求。图5-25所示为沸腾炉。沸腾炉由炉体及扩大部分、气体分布板、水套、花板和风帽、锥底构成

1)炉体及扩大部分。炉体是由钢板焊接的圆筒体,炉壳外有保温层。炉体内是沸腾层反应空间,炉体上部接一扩大部分并接有水套。扩大部分作用如下:

①保证从沸腾层喷出来的气流及被带出的物料颗粒趋向平稳和“澄清”,使可能被气体带出的细硅粉部分在此沉降下来。

②保证悬浮在气流中的细小硅粉在炉内有足够的停留时间,使硅粉和HCl充分接触,有足够的时间进行化学反应。

③在生产过程中有足够的热惯量,以保证加料时温度波动较小,不需要重新加热。

④保证具有足够的热交换表面积。

一般要求沸腾炉体和扩大部分的高度比为5∶1,直径比为3∶5。

图5-25 沸腾炉

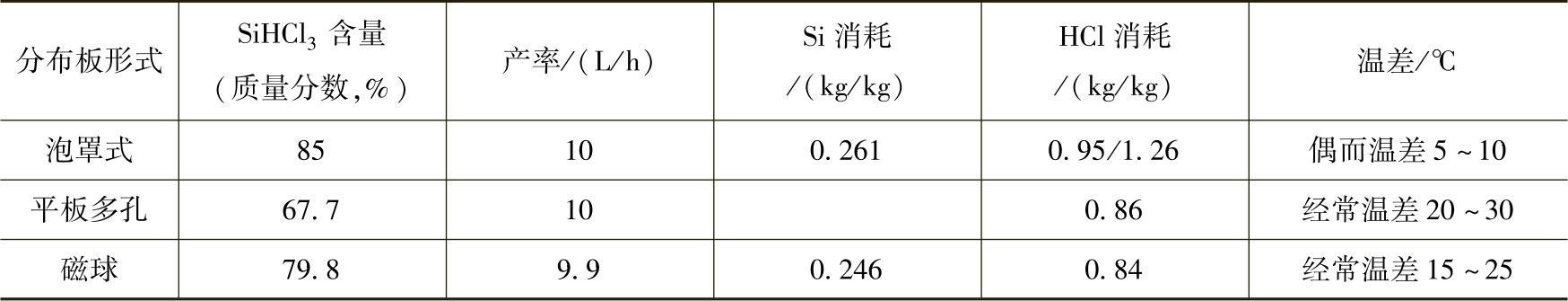

2)气体分布板。气体分布板的作用是使气体进入床层以前得到均匀分布,保证流态化过程均匀而稳定地进行。气体分布板有泡罩式、平板多孔、磁球。表5-6列出不同气体分布板特点。

表5-6不同气体分布板特点

泡罩式气体分布板使用较为广泛。泡罩式气体分布板优点:床层内温度均匀,床层压差波动微小,能适应不同的料层高度,SiHCl3含量较高。

对泡罩式气体分布板的要求如下:

①使气体按整个炉底截面均匀上升,并使气体以一定的线速度吹入料层,保证化学反应需要的气量和稳定沸腾的流体线速度,保证过程的连续性。

②被处理的物料不应通过分布板而漏下。

③构造简单,容易制造,便于拆洗。

④耐高温、耐腐蚀,并有一定的机械强度。

3)水套。为了保证沸腾层的反应温度在指定的范围内,以提高SiHCl3的含量,必须及时均匀地移走合成反应产生的大量热量,需要安装水套。水套的要求如下:水套内温水的温度和沸腾层之间的平均温度差较小,以免造成沸腾层内部过冷(低于合成反应温度),影响反应速率,降低合成液中SiHCl3含量;水套内的冷却剂可采用80~100℃水或低压蒸气。

图5-26 布袋过滤器

4)加热装置。开炉时为了使炉内温度升高,以便合成顺利进行,必须配置加热装置进行加温。加热方式有电感加热、热氮气加热。

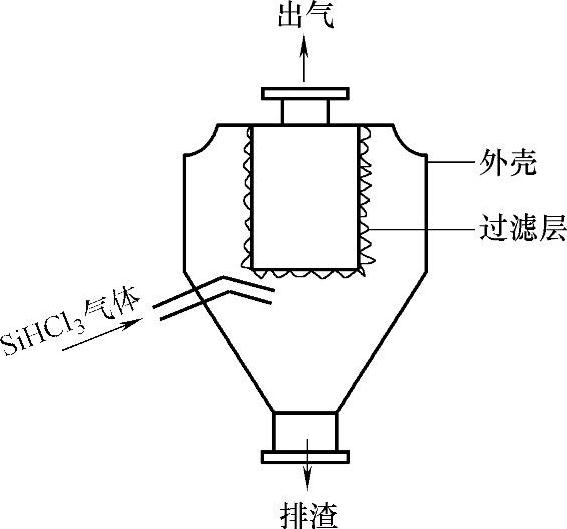

4.三氯氢硅合成设备———布袋过滤器 布袋过滤器如图5-26所示,它由外壳和过滤层组成。过滤层的作用是使SiHCl3中不含硅粉,且使SiHCl3气体流速减慢,有充分的冷凝时间;外壳有夹层,内充蒸汽,保证除尘器的温度在一定范围之内,防止高沸点氯硅烷在此冷凝结块,堵塞过滤网,使系统压力增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。