聚对苯二甲酸乙二醇酯(PET)改性中,化学共聚改性是一个重要的方面,武荣瑞等进行了系统的研究。化学共聚改性中,通过在聚合物主链上引入第三、第四组分,从而部分或全部破坏聚合物的结晶性能,改变大分子链的刚性,提高分子链间相互作用力,或是在大分子结构中引入一定的极性基团,改善聚酯对染料的亲和力。这种改性由于是在大分子结构中进行,因此相对于其他纤维改性而言具有明显的效果持久性。根据所添加的第三、第四组分分子链柔性的不同,目前所实现的聚酯共聚改性主要分为两大类,如表5-1所示。

表5-1 改性聚酯中使用的不同化学结构共聚单体

续表

注 IPA—间苯二甲酸、DMI—间苯二甲酸二甲酯、DMO—邻苯二甲酸二甲酯、SIPM—间苯二甲酸二甲酯磺酸钠、SIPE—间苯二甲酸双羟乙酯磺酸钠、DMA—己二酸二甲酯、DMS—癸二酸二甲酯、PEG—聚乙二醇。

(一)添加刚性组分

1.添加间位苯环

在PET分子结构中引入间位苯环,可制得改性聚酯PET-Ⅰ。美国于1959年实现PET-Ⅰ共聚酯工业化(商品名Vycron),主要用于制备易染纤维,由于PET-Ⅰ结晶速度比PET慢,我国更多用其制备高收缩纤维。

添加间位取代苯环结构对PET-I热性能和结晶性能影响如图5-1、表5-2所示。

图5-1 TPA中添加IPA所得共聚酯的特征温度

由图5-1可见,随着间位苯环含量的增加,共聚酯的Tg和Tm均下降。而随IPA添加量的增加,共聚酯的结晶速率逐渐减慢(表5-2)。这是由于添加组分破坏了PET大分子链的规整性,增加了分子链的空间位阻,改变了原有的分子间作用力,从而加强了大分子链段的活动能力,降低了材料的结晶性能。

表5-2 PET-I的结晶速率

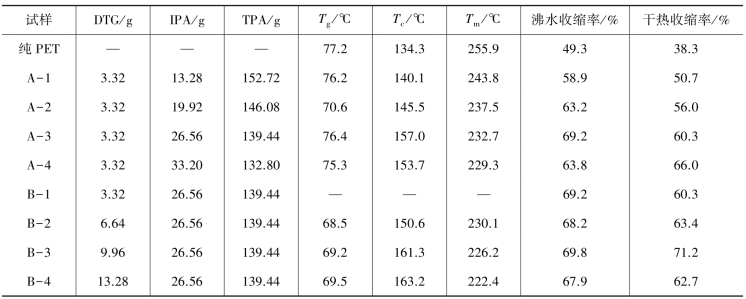

在PET-I的制备中,通过控制间苯二甲酸、对苯二甲酸、乙二醇的配比,可制备高收缩PET改性产品。也可在大分子结构中,引入第四组分,如新戊二醇(DTG),进一步破坏共聚酯的结晶性,如表5-3所示。

表5-3 高收缩改性共聚酯的性能

注 收缩率测试时,热定型温度为100℃,拉伸倍数为2.86。

2.添加含磺酸基苯环

共聚所添加的含磺酸基苯环单体最常使用的是SIPM。SIPM中含有—SO3Na极性基团,利用—SO3Na上的金属离子易与阳离子染料中的阳离子结合,使染料分子以离子键在聚酯分子上存在,从而实现阳离子可染的改性目的,这也即常用可染改型聚酯(CDP)的基本制备思路。

但是由于含磺酸基苯环的改性聚酯的Tg仍然较高,此时改性仅能实现高温高压条件下的阳离子染色,为进一步提高染料在纤维中的扩散,可再添加第四组分,如脂肪族聚醚、脂肪族酸(或脂肪族酯)类化合物,相应所得共聚酯称为阳离子可染改型聚酯(ECDP)。

(1)CDP。生产CDP最常用的改性剂(即三单体)是间苯二甲酸(或其二酯)的磺酸盐,如间苯二甲酸二甲酯-5-磺酸钠(SIPM,DMT法生产),间苯二甲酸双羟乙酯-5-磺酸钠(SIPE,TPA法生产)。目前,随着对苯二甲酸(TPA)精制技术的日益成熟,CDP也主要采用TPA生产路线进行工业化生产:即在TPA与EG酯化基本完成后再加入SIPE改性剂。具体工艺流程如图5-2所示。

图5-2 CDP采用TPA制备工艺流程

随着SIPM添加量的增加,CDP共聚酯的Tg略有下降,Tc上升,Tm下降,这与SIPM的引入破坏了PET高分子链的规整性相关。同时随SIPM的添加,共聚酯的结晶速率下降。

在添加SIPE的工艺中,应尽可能使用新鲜的第三单体。同时考虑到SIPE在一定条件下易自聚生成低聚物,因此需要合理考虑第三单体的添加时间。研究发现,先加入适量的常温EG,将体系温度降至220~230℃,再加入第三单体SIPE溶液,并使其快速均匀分散至低聚物中,然后在常压或低真空下慢速升温,可使SIPM进一步进行酯交换反应,最后再进行抽真空缩聚而制得产物CDP。

邻位苯环DMO和脂肪族柔性组分DMS、PEG作为第四单体将对CDP的结晶性能产生影响,如表5-4所示。

表5-4 不同共聚酯的结晶性能

可见,DMO的引入导致改性共聚酯结晶速度的减慢,而DMS和PEG则导致改性共聚酯的结晶速度加快。这与柔性组分的引入,利于大分子链的运动相关。另外,所有的添加组分都能促使共聚酯微晶尺寸的增大,结晶度减小。

CDP共聚酯中第四组分,稳定剂的添加对改性共聚酯热稳定性能影响如表5-5所示。可见,柔性链第四组分DMA的加入使改性共聚酯的热稳定性有所提高。第三单体中磺酸盐的存在会导致聚酯的热稳定性下降。其次,缩聚催化剂及醚化反应抑制剂的加入,使聚酯的耐热性进一步降低。切片熔体在纺丝的高温下易发生降解,导致纺丝性能变差。因此在缩聚时必须加入适量的稳定剂以提高切片的稳定性能。常用的稳定剂如磷酸、亚磷酸及其酯类和盐类,其中磷酸酯和亚磷酯的稳定效果最好。稳定剂的添加,有利于控制二甘醇的产生,提高了聚合物的热稳定性能,如表5-5所示。

表5-5 改性共聚酯的热性能

续表

(https://www.xing528.com)

(https://www.xing528.com)

由于第三单体磺酸基团易离解成对二甘醇(DEG)生成有催化作用的酸性基团,使DEG含量急剧上升。二甘醇含量的增加,将使共聚酯的Tg和Tm下降,聚合物的热稳定性变差,切片发黏,喷丝板面常有污垢物出现。一般可采用pH值调节剂(防醚剂)如醋酸钠、碳酸钠、氯化钠、水杨酸钠、苯甲酸钠等加以抑制改善,其中最常用的是0.3%(相对于TPA的摩尔分数)的醋酸钠,其主要机理是产生同离子效应,从而抑制磺酸基团的解离,最终抑制DEG的生成。

此外,第三单体的加入使缩聚后期熔体的动力黏度上升,聚合变得越来越困难,如需达到相应的黏度则必须提高反应温度和延长停留时间,这又将导致聚酯热氧化降解趋势增大,使阳离子切片颜色发黄,色度b值(CIE标准中物质由蓝色至黄色的程度)增大,为此,在缩聚时必须加入钴盐进行调色,以降低b值。

(2)ECDP。ECDP中第四单体聚乙二醇进一步破坏了共聚酯分子链的规整性与结晶性能,增大了非晶区,改善了非晶区大分子的活动性能,可获得阳离子染料常压沸染的效果。但是在提高聚酯的可染性的同时,改性共聚酯耐水解稳定性变差,染色后的纤维耐光牢度也有所降低。可在聚合反应中加入少量的双官能团化合物(第五组分)作为共聚单体。也可加入低分子量的聚醚,如不采用大分子膏状体的聚醚,而采用呈液态的PEG(分子量为400),不用预熔融处理,可获得较好的改善效果。且PEG(分子量为400)在纺丝工业上也是很好的润滑剂、润湿剂和抗静电剂。但大量的聚醚会影响纺丝的稳定性,因此要控制聚醚的加入量,以确保聚酯纤维的染色性能和纺丝稳定性的平衡。第四组分的加入对缩聚反应时间影响不大。此外,例如添加的第五组分(1,6-己二醇)在反应体系中可起到柔顺剂的作用,它可以降低高聚物分子的刚性,改善聚酯的结晶性能,从而使熔融纺丝更加容易实现。另外,SIPE中的磺酸基易与羧基产生凝胶,并导致纺丝过滤器压力过大,加入1,6-己二醇可以缓解这种情况,从而改善成纤性能。

(3)碱溶性聚酯。碱溶性聚酯(CO-PET)是一类在热稀碱水中易溶解的改性共聚酯,它是制备海岛型复合纤维中海组分最理想的原料,也是目前吸湿排汗功能纤维常用的添加剂。

碱溶性聚酯与ECDP具有相似的共聚组成,但其应用的出发点不同。为使PET具有亲水性,并能在碱液中快速溶解,首先在聚酯分子链中引入磺酸盐基团,由于磺酸盐基团为极性亲水基团,具有吸电子效应,同时改变了聚酯分子链的规整性,有利于水的渗入和碱解过程的进行。但磺酸盐基团所形成的空间位阻及极性效应,也导致聚合物熔体黏度急剧上升。因此在保持聚合物碱解性的前提下,引入聚醚柔性链段,以改善聚合物分子的刚性。同时由于聚醚含有较多亲水基团,可进一步提高产品的碱解性能。

碱溶性聚酯通常采用间歇聚合法生产,但这种聚合方式的制备成本高,所得聚合物纺丝效果不佳(因为聚合物的性能不稳定)。鉴于此,钟纺公司采用了直接和连续聚合工艺,与用间歇法生产的聚合物相比,其生产成本减少了60%。该碱溶性聚酯的共聚成分为SIPE(2.3%,摩尔分数)和PEG(10%,质量分数),PEG的分子质量为3000或8000。

共聚酯中SIPE和聚醚链段的相对含量对切片的碱解速度有明显的影响。随SIPE含量的增加,共聚酯的碱解速度加快,PEG含量对共聚酯碱解速度的影响也有相似的趋势。

(二)共聚柔性组分

1.添加丁二醇的共聚酯(PET—PBT)

以丁二醇部分代替乙二醇链节,在聚酯主链中引入具有柔性的亚甲基长链,可改善PET纤维的结晶温度、熔点,如表5-6、图5-3所示。

表5-6 PET—PBT的结晶温度、熔点及组成的关系

由表5-6可见,对于无规共聚物和嵌段共聚物,随PET—PBT中PBT含量的提高,共聚物的Tc和Tm均降低,这与共聚酯中,亚甲基数目增加,更利于分子链段活动有关。相同组成条件下,嵌段共聚物比无规共聚物的结晶速率更快,这与嵌段共聚中软段集中利于分子链堆砌进入晶格相关,如图5-3所示。

图5-3 PET—PBT结晶速率与结晶温度的关系

同样,在PET制备中添加第二单体1,3-丙二醇(PDO)共缩聚所得共聚酯(PET—PTT),可兼顾PTT回弹性、染色性好;PET纤维优良的物理力学性能等优势。

PDO的加入破坏了常规PET大分子链规整的结构。PET—PTT共聚酯的无定形区增大,初始结晶温度比普通PET降低,降低的幅度可达20~30℃。所得PET—PTT共聚酯纤维的断裂强度比PET纤维的断裂强度有所下降。当PDO质量分数为12%时,PET—PTT共聚酯的POY纺丝速度可达3500m/min,断裂强度为2.05cN/dtex,断裂伸长率为134%。

2.添加脂肪族二酸(或酯)[如己二酸(酯)和癸二酸(酯)的共聚酯]

采用其他二元酸、二元醇部分代替对苯二甲酸、乙二醇用于制备改善PET热性能、结晶性能的新型共聚酯,也是PET共聚改性的一个重要方面。这些改性添加成分包括:己二酸二甲酯、癸二酸二甲酯、1,4-环己烷二甲醇等。

(1)PCT。聚对苯二甲酸1,4-环己烷二甲酯(PCT)是聚酯家族的新品种,是一种半结晶的热塑性树脂,其耐热性能明显优于PBT、PET,可与聚苯硫醚(PPS)匹敌,也是目前热变形温度最高的热塑性聚酯之一。早在20世纪50年代,Eastman公司采用1,4-环己烷二甲醇(CHDM)为原料合成了聚对苯二甲酸-1,4-环己烷二甲酯(PCT),并以Kodel商品生产PCT纤维,这种纤维具有优异的弹性回复性能和高度的体积蓬松性,并能采用无载体分散染料沸染。

PCT的合成基本上采用酯交换法:

CHDM的反应性比EG高,所以,PCT的制备速率快。酯交换阶段通常需要一种催化剂体系(如Ti、Mn、Co、Na)用以提高酯交换和聚合的反应速率。聚酯生产中使用的缩聚催化剂有Sb2O3、Ti催化剂和GeO2。钛催化剂由于其活性高,造成副反应加剧,导致聚合物色相发黄。用Sb2O3作催化剂所得共聚酯灰度高,清晰度较差,且产品的黏度不够理想。GeO2的缩聚催化效果最好,但其成本过高。为制备色相、透明度优异的PCT,系列催化剂被研究,包括水合TiO2,磷、钛有机复合物,钛烷氧化合物配合碱金属盐,含有Mn、Zn、Ti、Ge、P的复合催化剂—稳定剂体系等。

PCT用作工程塑料具有耐热性好,耐热性优于PET和PBT,高温下高的模量和长期热作用下性能稳定;吸湿率低,吸湿率小于0.04%,吸收少量湿气后性能不受显著影响;收缩率与PBT和PA接近;极高的刚性;极好的耐化学试剂稳定性;优良的着色性和力学性能。表5-7列举了PCT的力学性能。

表5-7 PCT的力学性能

(2)PETG。PETG是由对苯二甲酸二甲酯(DMT)(或对苯二甲酸TPA)、乙二醇(EG)和1,4-环己二甲醇(CHDM)三种单体共聚而成的共聚酯,其结构简式如下:

在一定的EG/CHDM比例下,由于分子链中环己烷单元的引入,降低了整个分子链的规整性,因此PETG为一种完全无定形的透明共聚酯。它的透明性、着色性和气密性等克服了PET在这方面的缺陷,所以在食品包装、日用品和化妆品容器、光化学及医学领域有很好的应用前景。同时,PETG具有良好的加工性能,不需要添加任何增塑剂或其他改性剂。

20世纪80年代,Eastman公司开发各种含有CHDM的PETG共聚酯,应用于瓶和板材等非纤维用领域。而对于PETG纤维而言,研究发现随着CHDM摩尔分数的增加,共聚酯纤维的Tm下降,熔融峰逐渐平缓,熔融结晶温度也逐渐向低温方向位移,表明共聚酯的结晶能力递减,结晶速度递减。当CHDM摩尔分数达30%时,共聚酯纤维的结晶能力变得极弱。这是因为高聚物的结晶过程主要是链段规整运动形成折叠链的结晶,而CHDM的加入,破坏了PET链段的规整性,使大分子链段运动受阻,结晶能力下降,结晶完整性变差,直至不结晶。随CHDM摩尔分数的增加,PETG纤维的力学性能下降,弯曲回弹性高于常规PET纤维,且随CHDM摩尔分数的增加而提高,同时可采用分散染料常压沸染。

3.添加聚醚的共聚物(PET—PEG)

1954年,由Coleman首先合成PET—PEG嵌段聚醚酯。他以氧化铅为催化剂,将对苯二甲酸、乙二醇和端羟基的聚环氧乙烷熔融共混聚合而成。也有研究采用含有锰、锑、锡或镁等催化剂,用环氧乙烷低聚体(分子量为1000~6000)为共聚原料,所制得聚醚酯的Tm可从241℃上升到263℃(含量仅为10%)。合成PET-PEG嵌段聚醚酯最早是为了降低PET的结晶性,从而提高其染色性能。Kenneg发现随共聚物中聚醚含量的增加,材料的吸湿性随之变化,利用吸湿导电的机理,可以用作抗静电剂。此后,这类改性材料应用拓展到弹性纤维、热塑性弹性体方面。

在热塑性聚醚酯共聚物中,聚醚软段可形成连续相,赋予材料大伸长及高弹性;芳香族聚酯硬链段则形成物理交联区域,保持材料的尺寸稳定,限制冷流的发生。当温度升高到一定范围以上时,该物理交联结构消失,使得加工能够顺利进行;在冷却时,该网状结构又可以重建。因此聚醚酯共聚物具有良好的热塑弹性性能。

根据选用不同的起始原料,热塑性聚酯-聚醚共聚酯的基本工艺路线合成方法有三种:以对苯二甲酸二甲酯(或间苯二甲酸二甲酯、2,6-萘二酸二甲酯)、小分子二元醇及聚醚为原料的端羟基聚醚法和端乙酰氧基聚醚法;直接以聚酯和聚醚为原料的链交换法,也称为大分子合成法。

在聚醚酯中添加部分官能团大于2的交联剂,可以减小聚醚酯大分子结晶的晶粒尺寸,从而提高弹性材料的断裂强度和弹性回复率。常用支化剂包括丙三醇、三羟甲基丙烷、季戊四醇、1,2,6-己三醇、山梨糖醇、1,1,4,4-四双羟甲基环己烷、三(2-羟乙基)异氰酸酯、二季戊四醇等。加入量要求为二羧酸的0.3%~1.2%(摩尔分数),如果低于0.3%(摩尔分数),产品黏度过低,超过1.2%(摩尔分数),产品的抗张强度、柔曲性将降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。