聚对苯二甲酸乙二(醇)酯,又称聚酯,英文名称Polyethylene terephthalate,简称PET或PETP。它是对苯二甲酸与乙二醇的缩聚物,目前使用最多的是玻璃纤维增强型的PET材料(GFPET),主要用于注射成型瓶坯。PET与PBT一起被统称为热塑性聚酯。

1.工艺特性

PET是典型的结晶聚合物,透明度高(为86%),有明显的熔点,为255~265℃,易吸水水解,成型前需干燥,热变形温度低,成型温度高且成型温度范围窄(260~300℃),故工艺性差,但熔体流动性好,往往在喷嘴中要加防流延装置。注射成型的制品力学强度不高,必须通过拉伸工序或改性才能改善性能。压力对PET粘度的影响比温度要大,因此主要从压力着手来改变熔体的流动性。成型收缩率比较大,一般为1.8%,尺寸稳定性差、性脆、制品中易残留内应力,成型后需后处理。

2.对成型设备的要求

螺杆式注射机或柱塞式注射机均可使用,前者使用较多,对于长纤维增强的PET,因粒料中纤维呈束状分布,与树脂混合不够好,只能用螺杆式注射机成型。螺杆选用顶部带有止逆环的突变形螺杆,表面硬度大而且耐磨损,长径比L/D=(15~20)∶1,压缩比约为3∶1。L/D太大,物料在机筒内停留时间过长,过度受热,易引起降解,影响制品性能。压缩比太小,剪切生热小,塑化不良,制品性能差;压缩比太大会使玻璃纤维较多地断裂,力学性能下降。加工玻璃纤维增强PET时,机筒内壁磨损较严重,机筒要用耐磨材料制造或者衬以耐磨材料。

喷嘴以液压自锁式喷嘴为好,喷嘴孔的长度应尽可能短,内壁要光滑,孔径要尽可能大一些(控制在3mm左右)。增强PET的熔点高达260℃,为防止喷嘴堵塞,应安装功率较大的加热器,但喷嘴温度也不可太高,否则造成流延。

3.制品特点

制品外形应尽量设计得平滑而有规则,尽可能避免尖角,因PET对缺口非常敏感,成型时尖角处易出现应力集中,使承受载荷能力大大降低,在受力或冲击时易发生破裂,在平面与平面交接处应用圆弧过渡,且圆弧半径尽可能大,一般取制品厚度的0.7~0.8倍。

制品的壁厚一般应大于2mm,太厚,不仅浪费原料,延长成型周期,而且使制品易出现缩孔、翘曲等缺陷;太薄,则不能充满型腔,且强度低。壁厚力求均匀,以防冷却和收缩不均而产生内应力。在比较大的平面处,应设加强筋以防制品弯曲变形,金属嵌件最好预热后再放入模具。

4.模具结构

(1)浇口和流道 熔融态的PET为假塑性流体,而且流动性好,所以可选用点浇口或潜伏式浇口,这两种浇口由于断面小,剪切作用大,有利于降低PET的表观粘度,便于成型。但浇口若太小,压力降增大,所以浇口以偏大些为好,尤其是玻璃纤维增强的PET,浇口直径不应小于1mm。浇口的数量应多一些,可采用多点浇口,以防由于玻璃纤维取向而使制品产生翘曲变形。在不发生喷射的前提下,浇口要开设在制品最厚处,可避免流动阻力大和冷却过快,保证能充满型腔。此外,浇口开设方位最好能正对着型腔壁或粗大的型芯,以提高制品质量,避免产生表面缺陷。

设计模具的流道时,要尽可能减小熔融塑料的压力降,避免采用较高的熔融温度。一般可采用普通流道,只是要求主流道的锥度大于5°,以便清除凝料和便于脱模。流道要粗而短,以圆形流道为好。

模具中还应开设冷料井,避免因冷料进入型腔而影响制品质量。

(2)脱模斜度 模具的脱模斜度应大于1°,以便能顺利脱模。

(3)排气 制品的熔接缝处应开设排气槽,以提高熔接强度,避免熔接缝表面轮廓不清,制品产生气孔等问题。排气槽深度一般不要超过0.03mm,否则容易产生飞边。小型制品可直接利用分型面或导柱间隙排气。

(4)收缩率 根据塑料在型腔中的流动情况,玻璃纤维增强PET的收缩率一般可在0.4%~0.8%范围内选取。如果公差要求比较高,可以用一副简单的样模进行实测。

(5)其他 模具表面硬度要大,必须抛光。高温成型时,要求模具采用耐热钢材,模具的顶出杆、导柱、滑块等都要淬火处理。

准确控制模具温度是防止翘曲、变形的重要因素,因此建议采用热流道模具。

5.原材料处理

由于PET大分子中含有酯基,具有一定的亲水性,物料在高温下对水比较敏感,当水分含量超过极限时,在加工过程中PET相对分子质量下降,制品带色、变脆。因此在加工前必须对物料进行干燥,使含水质量分数为0.03%以下。干燥温度为140~180℃,干燥时间3~4h。可用对空注射法检验材料是否完全干燥。

干燥好的物料可存放在120℃的保温箱或料斗中,也可用红外灯照射保温,随用随取,最好采用连续干燥加料装置。无保温存放时不得超过2h,否则应重新干燥。

6.注射成型工艺条件

(1)机筒温度 PET成型温度范围窄,熔点255~265℃,分解温度290℃,所以机筒温度一般控制在260~270℃,玻璃纤维增强的PET控制在270~290℃,不得超过300℃。温度过高,流延严重,制品溢边,颜色加深,力学强度下降,甚至引起降解;温度过低,则塑化不好,喷嘴容易堵塞,使制品出现缺料、凹陷、收缩不均和无光泽等缺陷。此外,为了避免树脂分解,物料在机筒内的停留时间应尽可能短。

喷嘴温度应控制在260~280℃。太高,喷嘴易漏料,造成浪费;太低,会堵塞喷嘴,或带冷料入模,造成次品。(https://www.xing528.com)

(2)模具温度 模具温度由制品的厚度决定。厚度小于2mm的薄壁制品,可采用低模温(50~70℃),熔体受到急速冷却,制品表面为无定形结构,而内部为高结晶结构,制品外观一般,适宜于常温条件下使用。如果要在高温条件下使用,或对尺寸精度要求比较高,还需要进行后处理。当壁厚大于2mm时,可采用140℃高模温,制得表面和内部均匀的高结晶态制品,制品外观好,力学强度高,适宜于外观、硬度、耐腐蚀要求高的制品。

(3)注射压力 PET熔体的流动性好,易于成型,可采用中等注射压力,一般为40~100MPa。通常随玻璃纤维含量的增加,或随制品厚度的增大而增大,但不能超过100MPa,否则将发生脱模困难,易损坏模具。

(4)塑化压力 一般情况下塑化压力只需注射压力的10%~20%,但对玻璃纤维增强PET,越低越好,一般不超过0.3MPa,否则玻璃纤维断裂过多。

(5)螺杆转速 加工玻璃纤维增强PET,螺杆转速较低(最好小于100r/min),以免损伤玻璃纤维而降低制品性能,还要防止因摩擦生热而使熔体温度过高。

(6)注射速度 在不导致脆化的前提下可使用较高的注射速度,防止注射时过早凝固。但注射速度过高,剪切速率大,物料易碎。

(7)成型周期 PET成型周期比较短,一般为20~100s。

(8)滞留时间 物料在机筒内的滞留时间不要过长,以防止PET分解,相对分子质量下降,尽量避免300℃以上的温度。若停机少于15min,只需作对空注射处理;若停机超过15min,则要用PE的成型清洁,并把机筒温度降至PE的成型温度,直至再开机为止。

(9)制品后处理 因制品中易残留有内应力,成型后最好要进行热处理,特别是低模温成型的制品和高温下使用或尺寸要求高的制品。热处理方法通常是在130~140℃的鼓风烘箱内处理1~2h,而且必须经过双向拉伸的工序,才能获得良好的力学性能。

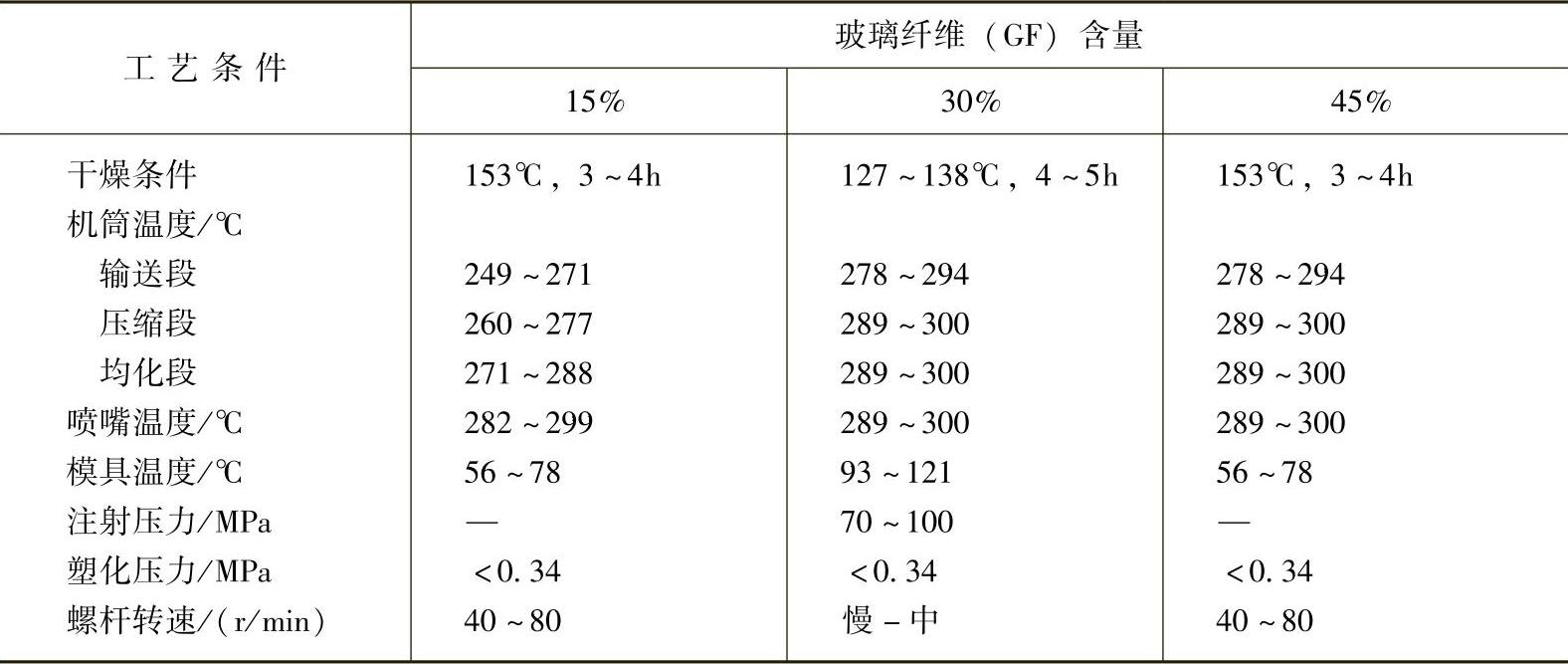

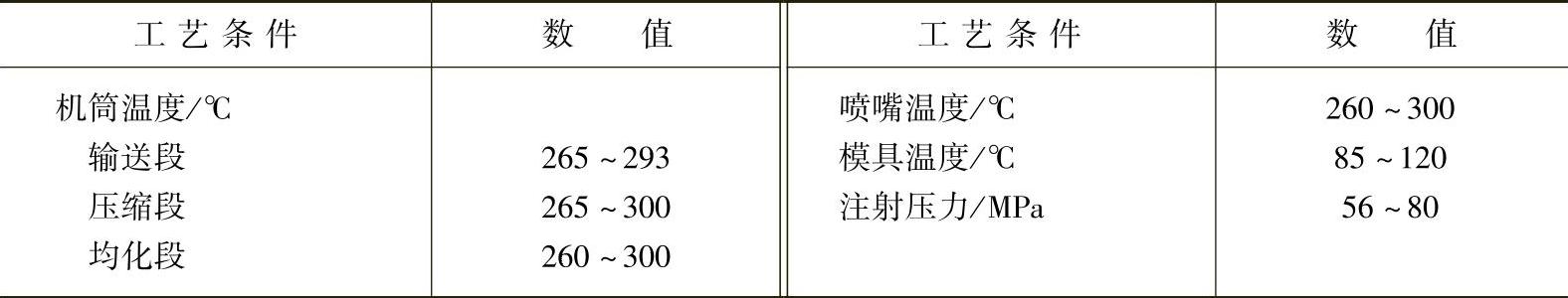

玻璃纤维增强PET的注射成型工艺条件见表4-49,表4-50为美国杜邦公司增强PET(Rynite 530)的注射成型工艺。

表4-49 玻璃纤维增强PET的注射成型工艺条件

表4-50 美国杜邦公司增强PET(Rynite 530)的注射成型工艺

7.注意事项

(1)开机与停机 开始成型之前,用HDPE或回收PET料把机筒清洗干净,然后投入新料进行生产。如因设备故障、改换模具等原因需中断生产,不超过1h时,可先切断电源,让机筒温度保持在240~250℃,排出机筒中的物料,并将螺杆停于机筒最前端;如超过1h或更换其他物料,则应用HDPE将PET顶出。若停留过久物料已经发黑,必须拆机清洗。

(2)再生料的使用 回收料比例一般不要超过25%,否则易在下料处“架桥”而影响塑化。再生料在使用之前应按要求进行干燥处理。

(3)脱模剂的使用 PET的脱模性较好,对金属的粘附力不大,一般情况下无需使用脱模剂即可顺利脱模。对于形状复杂、脱模有困难的制品,可选用有机硅类的脱模剂,但使用量应很小,否则将会影响制品表面质量。

(4)制品的透明性 如果模温控制不好或料温控制不当,易产生“白雾”而不透明。模温低且均匀,冷却速度快,结晶少则制品透明。

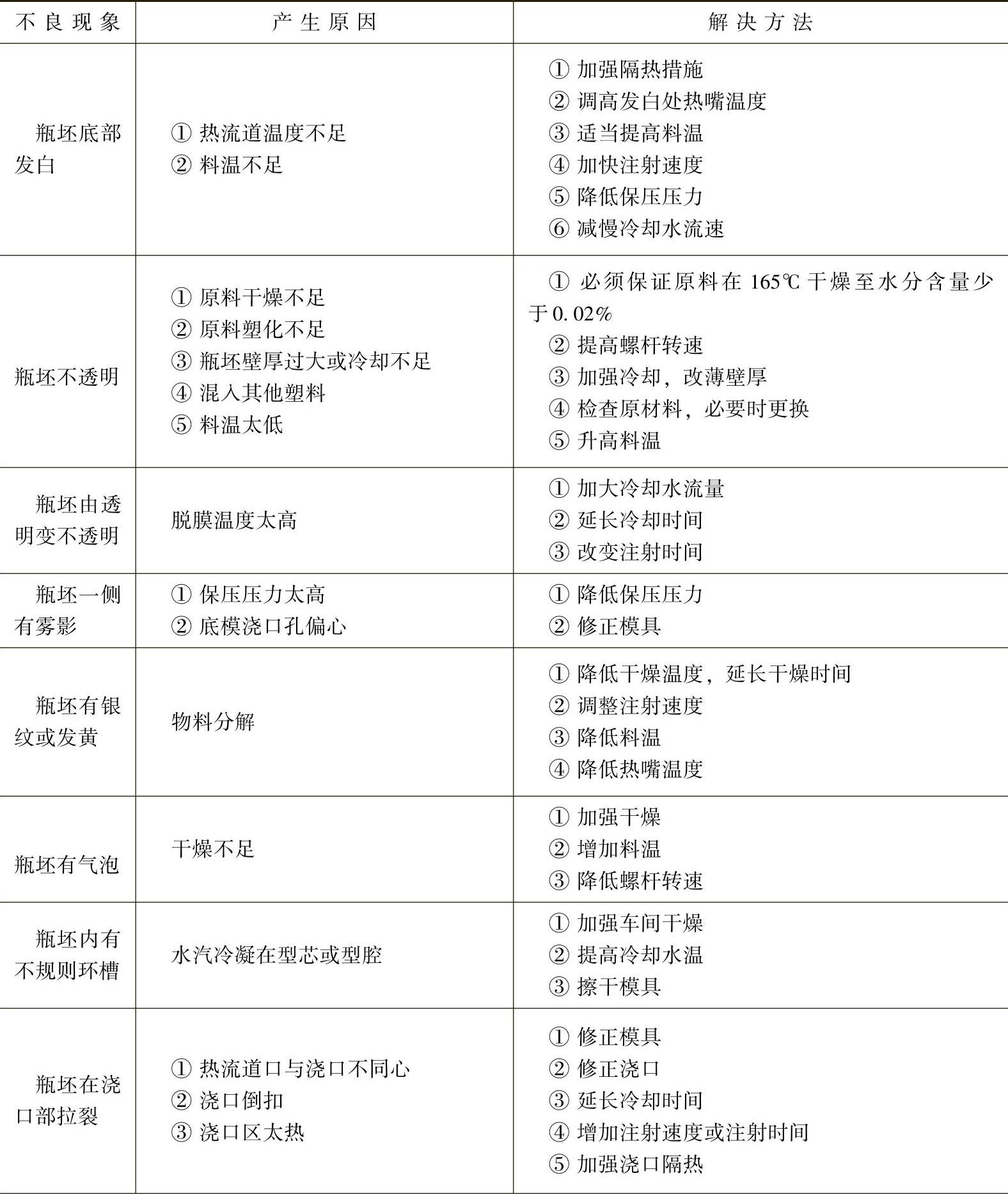

8.PET瓶坯注射成型中常见的不良现象、产生原因及解决的方法(见表4-51)

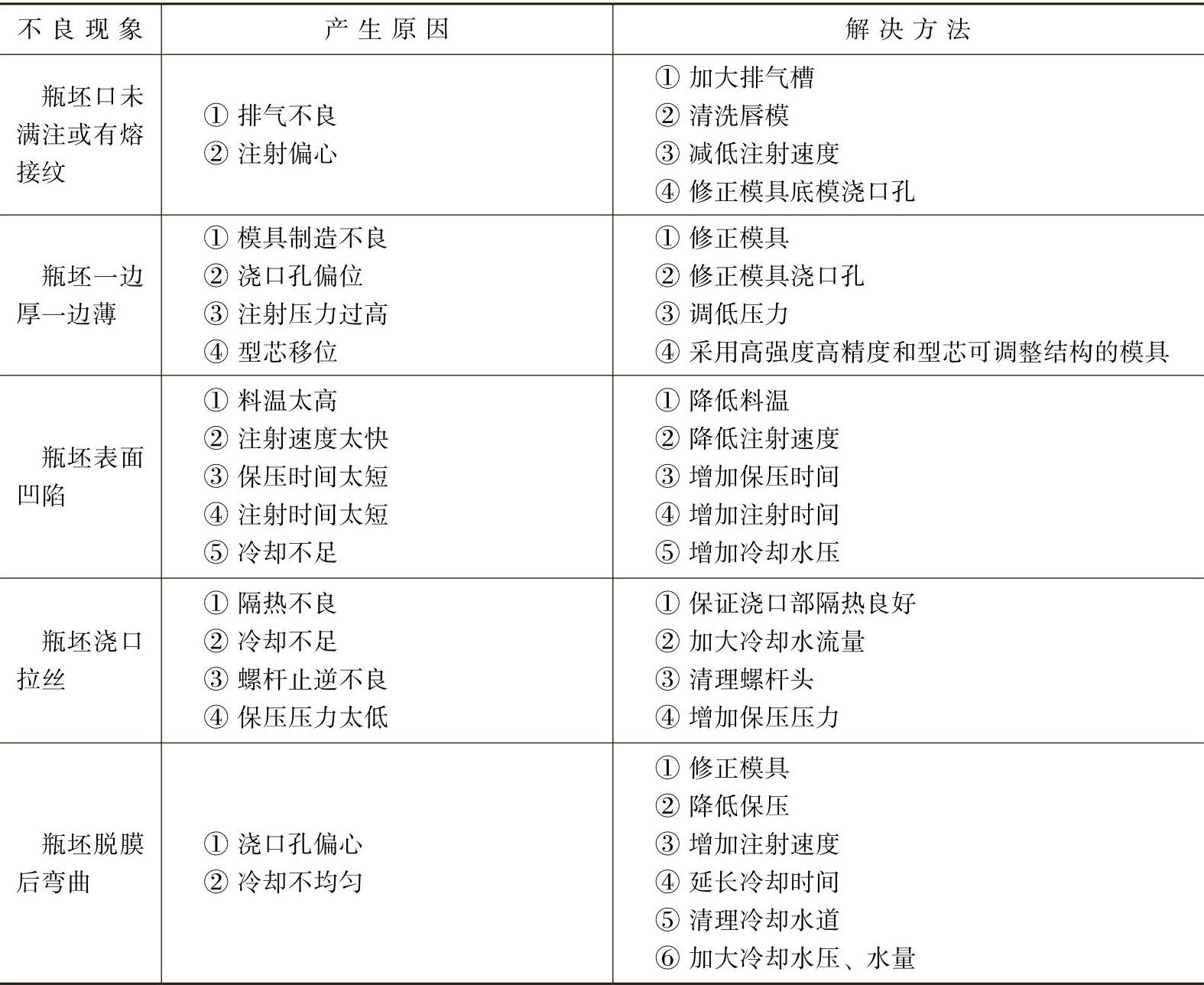

表4-51 PET瓶坯注射成型中的不良现象、产生原因及其解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。