滚光是将工件放入盛有磨料和化学药品溶液的滚筒中,凭借滚筒的旋转,使工件与磨料、工件与工件之间相互摩擦达到清理工件表面的过程。滚光可以起到除去工件表面油污、氧化皮和锈,整平工件表面,使工件表面具有光泽。滚光可以全部或部分代替镀前的磨光及抛光工序,但它只适用于大批量、表面质量要求不高的小尺寸工件。

滚光的主要特点是产量高,质量稳定,适用于大批量、形状比较简单的工件,特别是小工件。滚光后的工件应立即送入电镀车间进行电镀,如要放置一段时间,必须将滚光原液与工件同时放入容器内保存。滚光的效果与滚筒的类型、转速、磨料、溶液性能、装载量都有密切的关系。

滚光时所用的滚筒形状有圆形、六角形和八角形等多种形式。由于多角滚筒筒壁与轴的距离不等,工件在筒中易于变动位置,相互碰撞机会增加,所以缩短了滚光时间,提高了滚光质量。使用多边形滚筒滚光后的工件的表面质量比圆形滚筒好。滚筒直径一般为ϕ300~ϕ800mm,一格式滚筒长度为600~800mm,两格式滚筒长度为800~1500mm。要增加滚光产量,主要是加长滚筒长度,而不是加大其直径,这样可以防止工件的损伤和变形。

滚筒材料大多数采用8~10mm厚的钢板,但也有用硬质木材的。滚筒转速因金属基体材料的不同而不同,目前采用较多的为45~65r/min。在滚筒直径较大、工件较重或工件呈薄片状的条件下,转速应慢一些。滚筒的装载量一般占滚筒体积的75%,最低不少于35%,装载量过多或过少都会影响滚光的时间和工件的表面粗糙度。

常用的滚筒是卧式封闭滚筒。采用卧式封闭滚筒时,工件和滚磨介质从开口处放入,进行水平旋转滚光。此外,还有卧式浸没式滚筒,这种滚筒上有若干小孔。滚光时滚筒浸入液体介质中,进行水平旋转滚光。其结构与滚镀时的滚筒相似。为了提高滚筒的利用率,可将上述两种滚筒分隔成若干小间,分别装入不同工件一起进行滚光。

为了使工件表面均匀光亮,特别是使工件的凹入处获得光泽,在滚光时须加入一定数量的磨料。常用磨料有铁屑(圆钉屑头)、硅砂、皮革角、浮石、陶瓷片等。磨料的尺寸应大于零件上孔径的1/3,不使其堵塞孔洞。滚光时,工件各部位被磨削的程度不一样,其顺序为:锐角>棱边>外表面>内表面。此外,滚光不同基体材料的工件时,所用的磨料不能混用。(https://www.xing528.com)

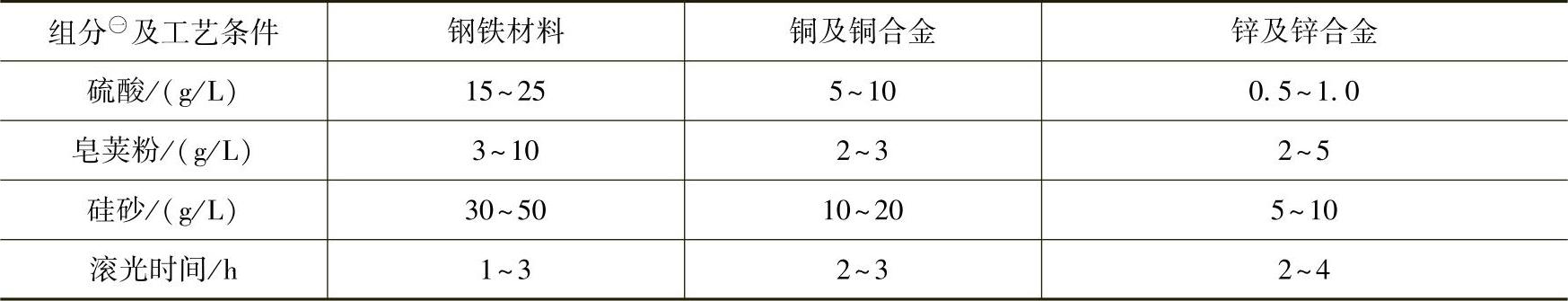

滚光时,滚光液应根据工件基体材料的表面状态加以选择。当工件基体材料表面有大量油污和锈蚀产物时,则应事先进行脱脂和浸蚀处理。若工件表面油污较少时,则可直接进行滚光,也可在滚光液中加入碳酸钠、肥皂、皂荚粉、洗衣粉、乳化剂等,同时达到滚光和脱脂的目的。工件表面有锈及锈蚀产物时,滚光液中应加入一定量的酸(硫酸或稀盐酸),以除去表面的锈及锈蚀产物。表3-4给出了不同基体材料常用的滚光液组分及工艺条件。

表3-4 不同基体材料常用的滚光液组分及工艺条件

㊀ 为了节省表格空间,便于读者查阅,对于表格中有含量单位的溶液组分及其含量,全书统一采用“组分/单位”的形式表示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。