(1)材料的特性

5CrMnMo钢是高韧性锤锻模具钢和不含镍的锤锻模具钢。该钢具有良好的韧性、强度和高耐磨性,对回火脆性不敏感,淬透性好。淬火工艺对提高模具的强韧性、表面耐热疲劳性及使用寿命有着重要的影响,该钢锻模淬火后可提高锻模韧性和使用寿命。

正火可细化金相组织,改善力学性能,高温回火可以降低钢的硬度。高温回火软化工艺可作为小型热作模块锻坯(厚度<300mm),以及旧模具翻新前的软化处理工序。将该钢的淬火温度提高到900~950℃,可得到几乎是单一的低碳马氏体组织。膏剂硼铝共渗处理可提高耐磨性。

(2)供货状态

退火态,硬度241~197HBW;调质态,硬度180~240HBW。

(3)化学成分

根据标准GB 11880—2008,该钢的化学成分(质量分数):C0.50%~0.60%、Si0.25%~0.60%、Mn1.20%~1.60%、P≤0.030%、S≤0.030%、Cr0.6%~0.9%、Mo0.15%~0.30%。

(4)参考对应牌号

中国GB/YB标准牌号5CrMnMo、日本JIS标准牌号SKT3、德国DIN标准牌号40CrMnMo7、德国DIN标准材料编号1.2311、俄罗斯ГОСТ标准牌号5ХГМ、美国ASTM/AISI标准牌号6G。

(5)临界点温度(近似值)

Ac1=710℃、Accm=760℃。

(6)锻坯高温回火软化规范

回火温度670~690℃,保温8~10h,然后随炉降温到600℃,出炉空冷,硬度≤241HBW。

(7)冷压毛坯软化处理规范

软化温度740~760℃,保温4~6h,以5~10℃/h的冷却速度,缓慢冷却至600℃以下,出炉空冷。软化处理后硬度由≤255HBW降为≤207HBW。

(8)正火规范

正火温度870~890℃,外加680℃高温回火,硬度≤227HBW。

(9)完全退火规范

退火温度840~860℃,保温5~6h,炉冷至500℃以下,出炉空冷,硬度≤241HBW。

(10)正火+高温回火

正火(840±10)℃×5~6h,空冷;高温回火(670±10)℃×2~3h,空冷,硬度270HBW。该工艺可用来代替退火,缩短了生产周期,便于连续作业。

(11)返修及翻新模具退火规范

退火温度650~700℃,保温1~3h,空冷。

(12)普通淬火规范

淬火温度820~850℃,油淬。

(13)淬火、回火规范

淬火温度870~890℃,油淬,硬度52~58HRC。回火规范如下:

1)小型锻模:回火温度490~510℃,硬度41~47HRC;小型锻模模尾:回火温度600~660℃,硬度35~39HRC。

2)大型锻模:回火温度520~540℃,硬度38~39HRC;大型锻模模尾:回火温度620~640℃,硬度34~37HRC。

(14)贝氏体等温强韧化处理

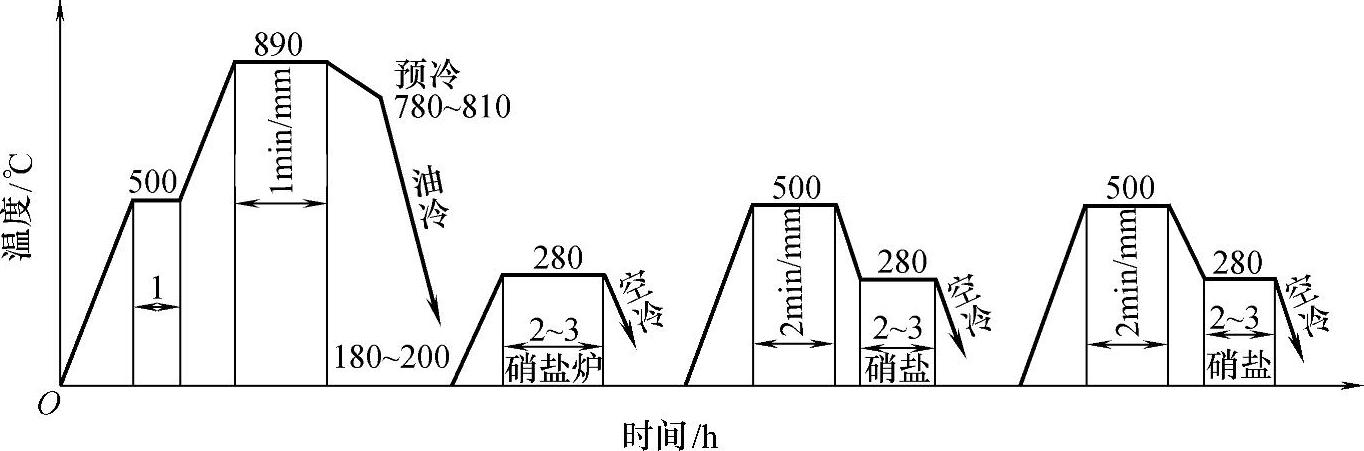

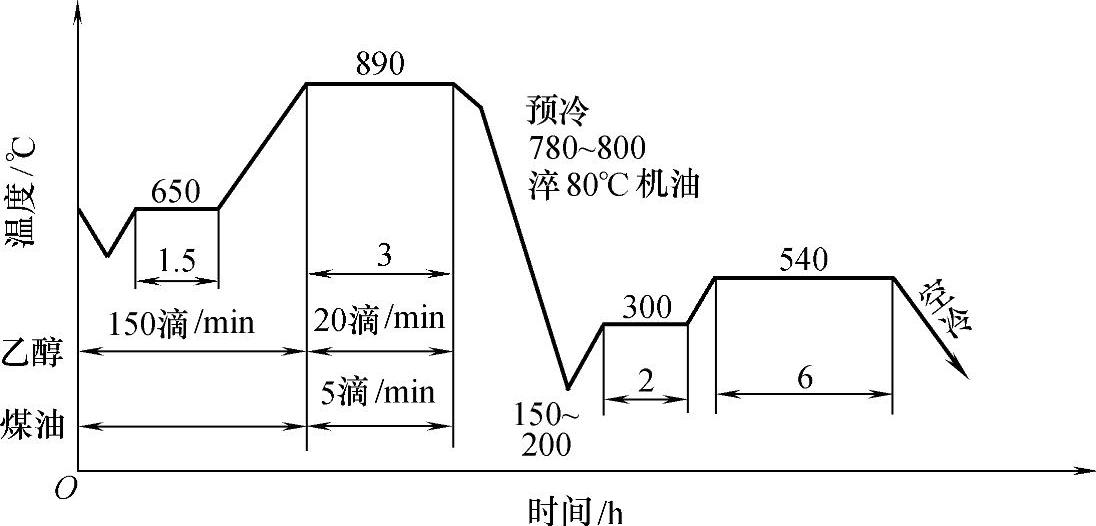

1)在硝盐炉中进行多次等温(见图27),需要有较大型的硝盐槽,适用于小型模具。

图27 小型模具用等温强韧化处理工艺

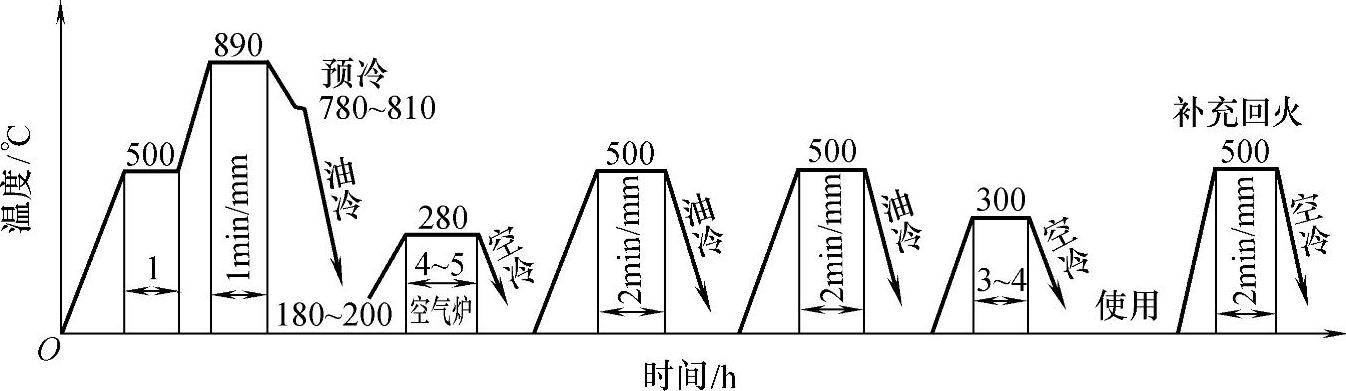

2)在硝盐炉中进行多次等温(见图28),需要有中小型的硝盐槽,适用于中小型模具。

图28 中小型模具用等温强韧化处理工艺

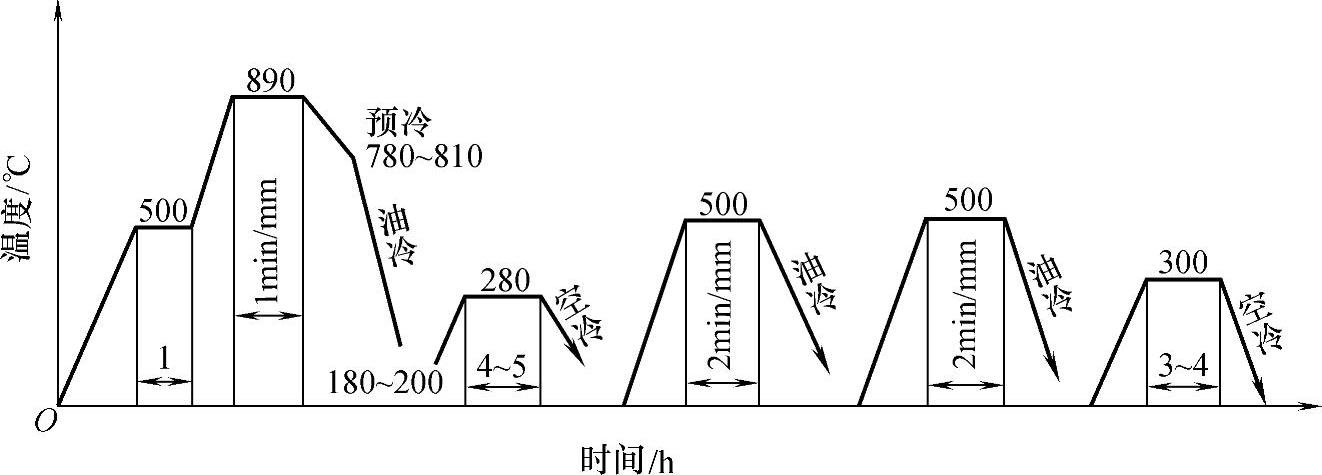

3)适用于冲击较大、强度较低的模具的强韧化处理,如图29所示。

图29 冲击较大的5CrMnMo钢热锻模强韧化处理工艺

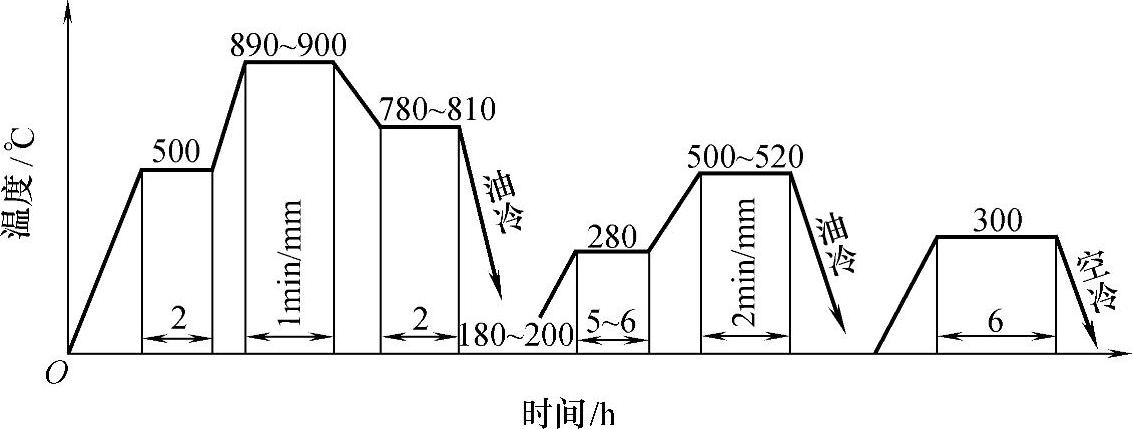

4)适用于大型或特大型热锻模的强韧化处理,如图30所示。

图30 大型或特大型热锻模的强韧化处理工艺

(15)保护气氛加热强韧化处理工艺

采用保护气氛加热,890℃淬火,300℃等温及540℃回火的强韧化处理,如图31所示。

(https://www.xing528.com)

(https://www.xing528.com)

图31 胎模强韧化处理工艺

(16)稀土碳氮共渗淬火

RJJ-105-9T井式渗碳炉,渗剂配比(质量分数):甲醇∶甲酰胺∶稀土=1000∶(160±30)∶(130±30)∶(7±3)。

排气期不滴入煤油,只滴入共渗剂190滴/min,排气1.5h;强渗期860℃×2.0~2.5h,煤油180~200滴/min;860℃×1h,煤油140滴/min;共渗剂140滴/min,压力150~250MPa;扩散期860℃×1h,煤油60~80滴/min,共渗剂140滴/min,压力150~250MPa;随炉降温至800℃×0.5h(小型锻模可在860℃后出炉预冷至780~800℃),共渗剂140滴/min,然后直接淬油至180~200℃,随后迅速转入280~300℃井式炉等温2~3h;490~500℃×5~6h;180~200℃×3~4h空冷。

(17)镀镍+渗硼+淬火+回火处理

先进行(90±2)℃×60min镀镍;镀后处理320℃×2h空冷;(900±10)℃×2h渗硼淬油;280℃等温淬火,500℃×4h回火。

(18)固体氮碳共渗+低温、高温回火

将细砂与水玻璃混好后放20min再用;把渗碳剂与亚铁氰化钾按10∶1的比例混合后放入模型上(厚度应不小于70mm,底部厚度不小于30~40mm),用手拍紧;装箱时,在箱底和周围铺上一层生铁屑与质量分数为20%的渗碳剂的混合物,放入模具后再糊上细砂与水玻璃的混合物,置于电炉内,打开炉门进行烘干,烘干3h后按550~600℃×2h保温,再升温至880~890℃×1h进行氮碳共渗,出炉时预冷至(870±10)℃热油淬火,出炉时不要把水玻璃砂的盖碰坏,以免降温过快,在入油前把封盖打掉,迅速扫去共渗剂,入60℃油中冷却,且应注意摆动锻模,当锻模淬火冷到150~200℃时,马上300~350℃回火,必须烧透3.5~4h才能升到500℃×4h回火,以防加热不均造成开裂。

(19)锻模碳氮硼三元共渗

550~600℃入炉,保温2.5~3.0h,滴入甲醇50~60滴/min;升至900℃×5h,渗剂(甲醇500mL+甲酰胺1000mL+三氧化二硼80g)120~130滴/min,甲苯40~50滴/min;随炉降温至850℃×2h,滴入甲苯35~40滴/min;将模具吊出炉膛,预冷至780~800℃淬入油中,待冷至200~250℃时,将模具吊出油槽,立即移入回火炉中回火。400~420℃×6h(滴入NH4OH90~100滴/min)。

淬火后硬度65.5~67HRC,回火后硬度47~48HRC,共渗层0.55~0.57mm。

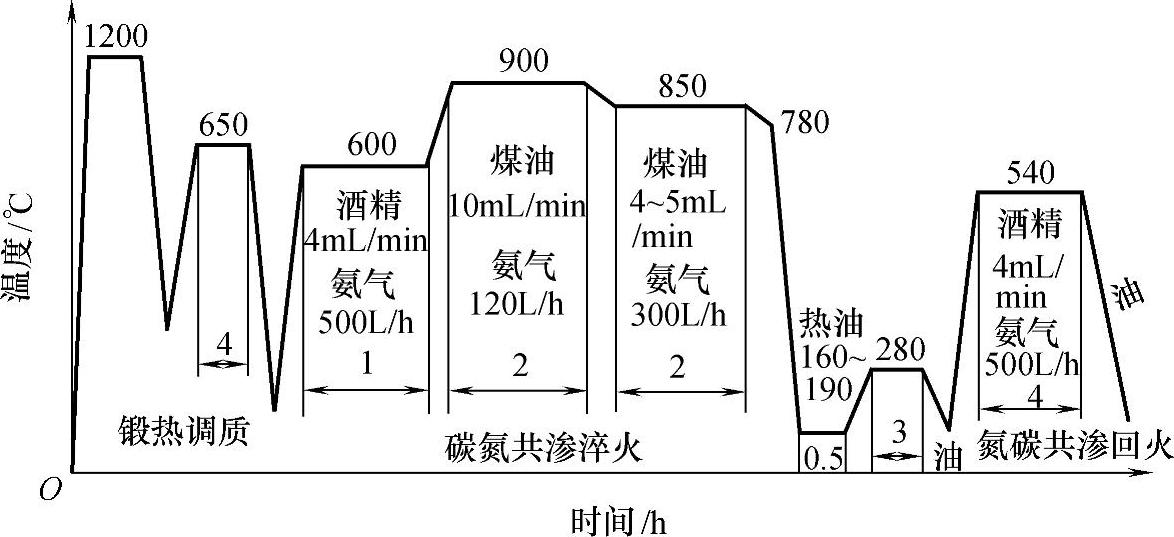

(20)热锻模碳氮共渗淬火与低温氮碳共渗复合处理

利用碳氮共渗在850~900℃高温淬火,组织转变为单一片状马氏体,再经500℃高温回火,热疲劳性能和断裂韧度提高20%以上,经碳氮共渗淬火,具有62HRC以上的高硬度与回火稳定性,再进行540℃×4h气体氮碳共渗,具有抗氧化、抗咬合擦伤能力,以及良好的耐磨性及减磨性,提高了模具的承载能力、抗挤压能力及高温强度,降低了型腔塌陷变形倾向。热锻模复合渗工艺如图32所示。

图32 热锻模复合渗热处理工艺

(21)硼铝共渗

粉末渗剂成分(质量分数):B4C21%+Na2B4O74%+FeAl72%+NH4Cl3%。渗剂与模具同时装入箱内,用水玻璃调耐火泥密封,干燥后入炉。900℃×5h淬油,280℃等温,480℃×5h回火。

硼铝共渗后耐磨性提高,抗氧化性、抗热疲劳性均优于单一的渗硼。

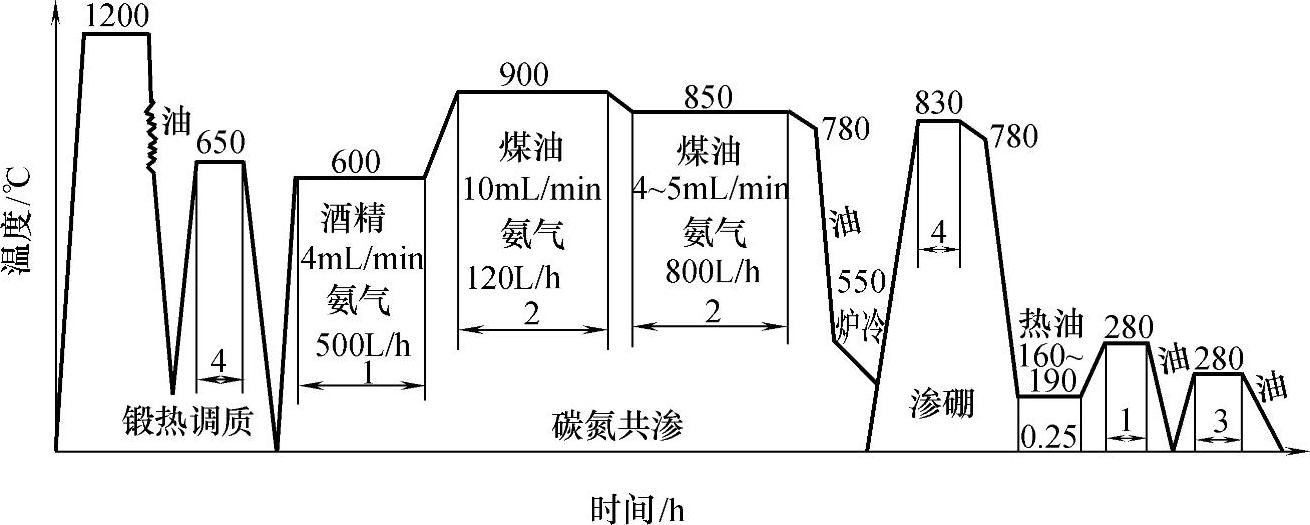

(22)复合渗及强韧化处理

包括锻造余热调质、碳氮共渗、渗硼及淬火、回火处理,如图33所示。

图33 5CrMnMo钢冷镦模热处理工艺

(23)典型应用举例

1)用该钢制作的Z41.24型多工位冷镦机螺母冷镦模,经900~930℃加热,180℃分级淬火,200℃×2次低温回火处理后,使用寿命比Cr12MoV钢提高2.6倍,可完全取代T10A、9CrSi、Cr12MoV钢制作较大截面的冷镦模。

2)用于锌、铝、镁及其合金压铸模、热压模、各种锻模、塑料模具。

3)用于大中型热锻模块(厚度为300~500mm),可细化锻态组织,提高强韧性。

4)是各种冲剪工具、精压模、冷镦模的基本材料。

5)适用于制作中小型热模锻,且模具边长小于或等于300~400mm。

6)将保护气氛加热强韧化处理工艺用于5CrMnMo钢滑移齿轮胎模,模具使用寿命由原来的约300件提高到800余件。

7)5CrMnMo钢2t锤锻模采用常规工艺880℃淬火+500℃回火,锻模平均使用寿命2500~3000件。改用910℃正火+760℃淬火+500℃×2h回火后,锻模平均使用寿命达到8000件,提高2~3倍。

8)经高温形变淬火和650℃高温回火预处理,再经890℃加热淬火,450℃回火,断裂韧度及强度比传统工艺有大幅提高,模具的使用寿命也成倍提高。

9)齿轮轴模套经稀土和碳共渗强化处理,渗层0.90mm,硬度43~44HRC,平均使用寿命2703件,较常规工艺提高3.6倍。其他热锻模具使用寿命也分别提高1~3倍。

10)经稀土碳氮共渗处理的5CrMnMo钢3t气锤锻模、驱动齿轮锻模平均使用寿命提高0.6~1.6倍。

11)5CrMnMo钢柴油机连杆热锻模采用固体硼氮复合渗,获得单一Fe2B相,再经900℃淬火,280~300℃等温获得下贝氏体组织,再经500℃回火获得马氏体和下贝氏体的复相组织。经硼氮复合渗处理后的连杆热锻模使用寿命比常规处理提高4~6倍。

12)五件碗温锻模经镀镍+渗硼+淬火+回火处理后,使用寿命比单渗硼模具的500件提高到2000件。

13)热锻模经固体氮碳共渗+低温、高温回火处理后,比常规工艺处理的模具使用寿命提高1~3倍。

14)1t模锻锤经碳氮硼三元共渗并淬火、回火处理,使用寿命由原来的3000~4000件提高到9420件。

15)热锻模经碳氮共渗淬火与低温氮碳共渗复合处理,与常规工艺相比使用寿命提高了5~6倍。

16)5CrMnMo钢齿轮坯模、压轮坯模进行硼铝共渗后,模具使用寿命提高了一倍以上。

17)5CrMnMo钢冷镦凹模在160t摩擦压力机上使用,采用870℃加热,在油中短时间冷却至170~180℃,随即放入回火炉中进行250℃×8h保温后空冷,凹模平均使用寿命为512件,比原正常淬火工艺提高了3~4倍。

18)5CrMnMo钢制作的六方冲、四方冲等多种冷镦模采用600℃×60min升温至900~930℃(保温时间按0.3~0.5min/mm)加热,预冷至780~800℃油淬至180~200℃;迅速取出在回火炉中经(200±10)℃×60min×2次回火,使用寿命提高一倍以上。

19)冷挤压冲头在将原工艺改为硝盐等温淬火后,强韧性好,使用寿命达2000~3000次,比原工艺提高10倍。

20)5CrMnMo钢冷镦模经复合渗及强韧化处理后,平均使用寿命达6万余件,与T8钢或Cr12钢相比,使用寿命提高2~12倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。