经冷塑性变形加工的金属或工件加热到再结晶温度以上,保持适当时间,通过再结晶使冷变形过程中产生的晶体学缺陷基本消失,重新形成均匀的等轴晶粒,以消除形变强化效应和残留应力的退火,称为再结晶退火[6]。再结晶退火的目的是消除冷作硬化,提高延展性(塑性),改善切削性能及压延成形性能,消除残留应力。

从某一退火温度开始,冷变形金属被拉长的显微组织将发生明显变化,在放大倍数不太大的光学显微镜下也能观察到新生的等轴晶粒[4]。再结晶时不仅由新的等轴的晶粒代替旧的被拉长的晶粒,更重要的是内部结构更为完善,位错密度降至106~108cm-2,残留应力基本消除。再结晶的驱动力是变形时与位错有关的储能,再结晶将使这部分储能基本释放。

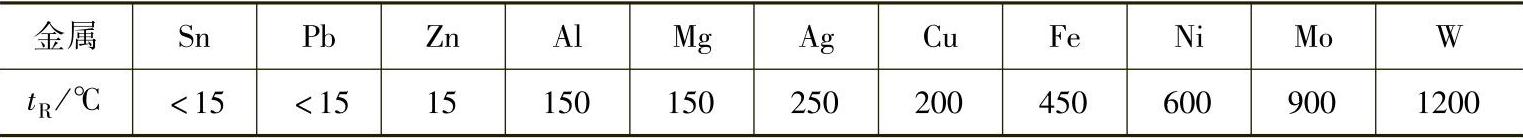

再结晶是热激活过程,因此必须高于再结晶温度才能发生。再结晶温度是冷变形金属开始进行再结晶的最低温度。在生产中通常把再结晶温度定义为:经过大变形量(变形度>70%)的金属在约1h的保温时间内,能够完成再结晶(再结晶体积分数>95%)的最低加热温度。但是,由于再结晶前后晶格类型不变、化学成分不变,所以再结晶过程不是相变,故再结晶不是一个恒温过程,而是自某一温度开始,随着温度的升高和保温时间的延长而逐渐生核、长大的连续过程。因此,再结晶温度并不是一个物理常数,而是一个自某一温度开始的温度范围。大量试验统计结果表明,经严重变形的工业纯金属若完成再结晶的时间为0.5~1h,则其再结晶开始温度tR(℃)是其熔点的40%左右。一些金属的再结晶温度列于表12-4。

表12-4 一些金属的再结晶温度

影响再结晶温度的因素主要有变形程度、金属的纯度、原始晶粒的尺寸、加热时间和加热速度。金属的冷变形程度越大,其储存能越高,再结晶的驱动力也越大,再结晶温度越低;金属的纯度越高,杂质或合金元素越少,对原子的扩散和位错运动或晶界的迁移阻碍作用越小,其再结晶温度就越低;金属的原始晶粒越细,冷变形后金属的储存能较高,其再结晶温度就越低;退火保温时间越长,原子扩散移动越能充分地进行,可降低再结晶温度。再结晶退火在高于再结晶温度进行。

在工业成批退火条件下,保温时间通常为1~2h。保温时间的影响不如退火温度明显。故在选择退火规程时,主要根据1h等温退火曲线选择退火温度,然后针对具体情况(炉型、装料量、堆料方式等)对保温时间作适当调整。

快速加热可使再结晶晶粒细化,所以对那些退火时晶粒易粗大的合金(3A21)最好采用快速加热方法。

纯金属及单相合金再结晶退火后的冷速对性能无重大影响,无需考虑冷却方式。有时在生产中对纯铜、锡青铜等半成品,退火后用水冷却,目的是使氧化皮爆裂,以减少酸洗时间及金属损失。对能产生淬火和时效强化的合金,高温退火后应控制冷却速度,总的要求是在冷却过程中使溶入基体的强化相能平衡析出,防止淬火效应,达到充分软化的目的。

下面是主要工业金属及合金再结晶退火的工艺制度。

(1)铝及铝合金的再结晶退火 铝及其合金的退火有高温退火及低温退火两大类。高温退火通常为完全再结晶退火。

低温退火主要用于纯铝及不能用热处理强化的铝合金,以稳定性能,消除应力以及获得半硬制品。纯铝及Al-Mg系合金的低温退火主要属于回复退火,Al-Mn系等合金在低温退火时可能已发生部分再结晶。总之,经低温退火后,在保证合金高强度的同时,具有一定的塑性,以便于随后成形时的弯折、卷边等操作。

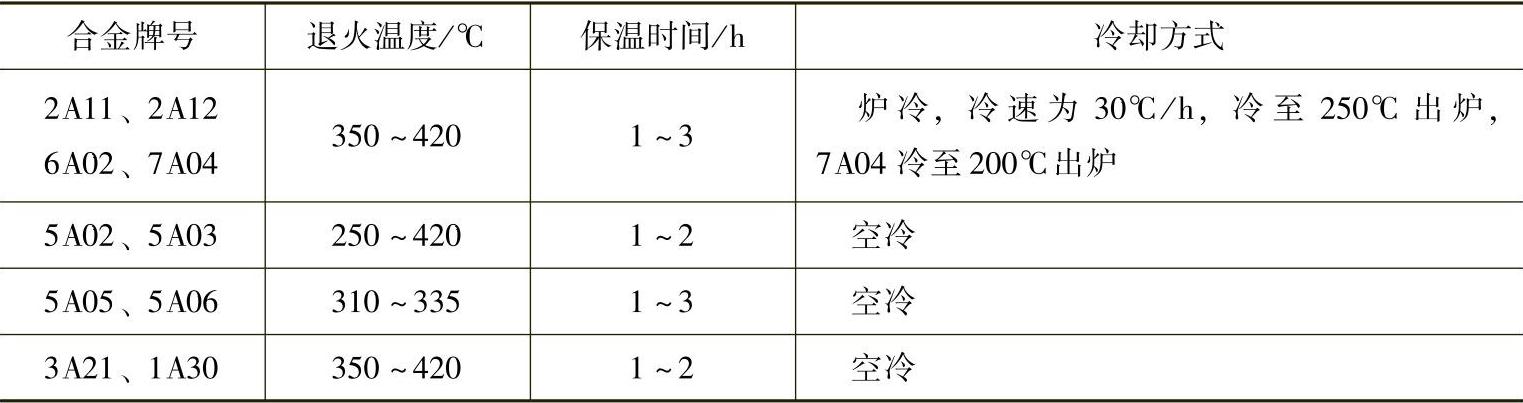

铝及其合金再结晶退火的温度,可根据牌号在250~420℃之间选取,保温时间1~3h,一般空冷即可。表12-5所示的工艺数据只是一个大致参考范围,应用时尚需根据现场实际情况加以调整。

表12-5 铝合金高温再结晶退火制度[4]

注:为防止晶粒粗大,3A21可在盐浴中退火,加热温度为450~500℃,保温7~30min。

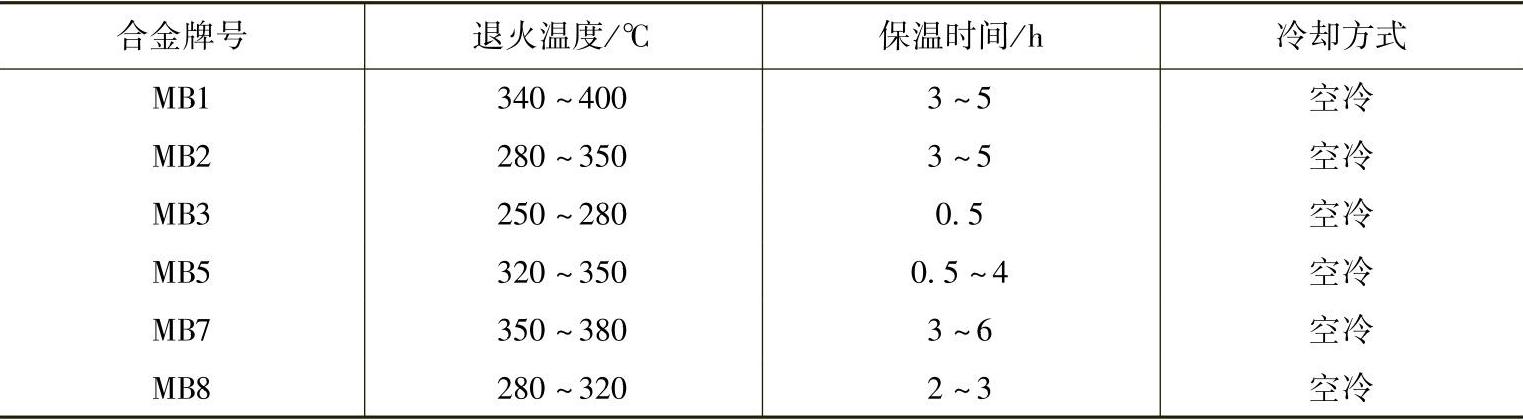

(2)镁及其合金的再结晶退火 退火是镁合金应用最广的热处理工艺,其目的与铝合金相同。在加工过程中应用是为了恢复塑性,便于进一步变形。成品采用高温退火得到软制品;低温退火得到半硬制品。

在选择再结晶退火规程时,应注意高温下镁合金晶粒易长大。因镁合金变形时允许的变形程度较小,这种长大倾向特别严重,因此再结晶退火温度不宜太高。

表12-6 为部分变形镁合金退火规程。

表12-6 部分变形镁合金退火规程[4](https://www.xing528.com)

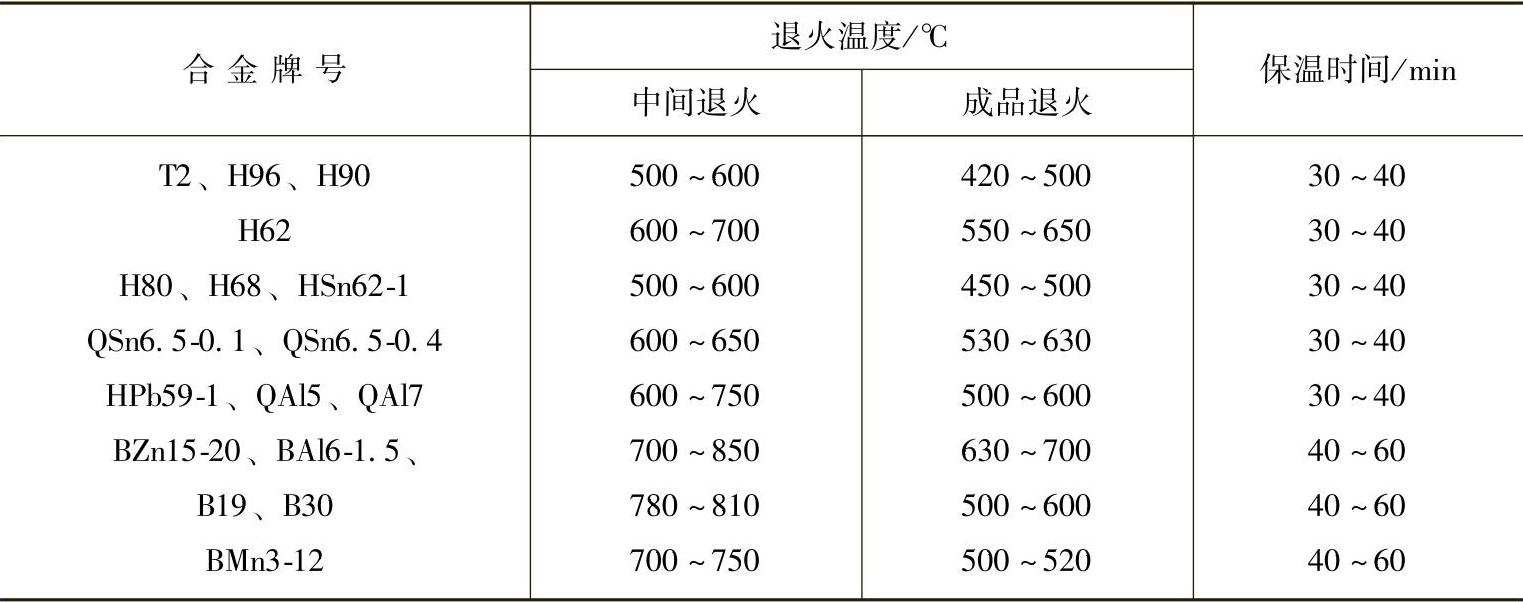

(3)铜及其合金的再结晶退火 铜及其合金的退火有完全退火(高温退火)及低温退火之分。前者可用于中间退火及获得软制品的成品退火,两者工艺基本相同,但一般中间退火温度稍高,控制不如成品退火那么严格。低温退火只用于成品,以生产半硬制品或硬制品(消除内应力以防应力腐蚀破裂)。

完全退火温度比再结晶开始温度 高250~350℃。不同纯度铜的

高250~350℃。不同纯度铜的 为180~230℃;大多数黄铜和青铜的

为180~230℃;大多数黄铜和青铜的 位于300~400℃之间;w(Ni)>10%的白铜及某些耐热铜合金,

位于300~400℃之间;w(Ni)>10%的白铜及某些耐热铜合金, 则在400~500℃以上。因此,各种铜合金的退火温度有较大差异。主要铜合金的完全退火规程列于表12-7。

则在400~500℃以上。因此,各种铜合金的退火温度有较大差异。主要铜合金的完全退火规程列于表12-7。

表12-7 常用铜合金中间退火和成品退火规程(煤气炉加热)[4]

(4)钛及其合金的再结晶退火 钛合金退火有完全退火(高温退火)及不完全退火(消除应力低温退火)两种。完全退火目的是完全消除加工硬化,提高塑性及综合力学性能。不完全退火的目的在于减少和消除机械加工或焊接所造成的残留内应力。表12-8为常用钛及其合金α+β/β的转变温度、再结晶温度及退火温度。

按工艺特征,完全退火又有简单退火、等温退火及双重退火几种形式。因为钛及其合金有多型性转变,近α、α/β及近β合金在完全退火过程中有相变重结晶发生。

表12-8 常用钛合金α+β转变温度、再结晶温度及退火温度[4]

从表12-8可知,完全退火时大部分钛合金退火温度低于再结晶温度。这是由于α-Ti堆垛层错能高,极易发生多边化而使加工硬化基本消除。其次,同一合金板材及板材制品退火温度低于模压件、锻件及棒材退火温度。这是因为棒材及锻件退火后一般需进行切削加工,可消除表面氧化层,稍高的退火温度不会有不利影响,反而可使金属得到更大软化。板材及板材制品难以进行去除表面层的加工,故退火温度应降低以减少氧化与吸气。若板材在保护气氛及真空中退火,温度可与锻件相同。

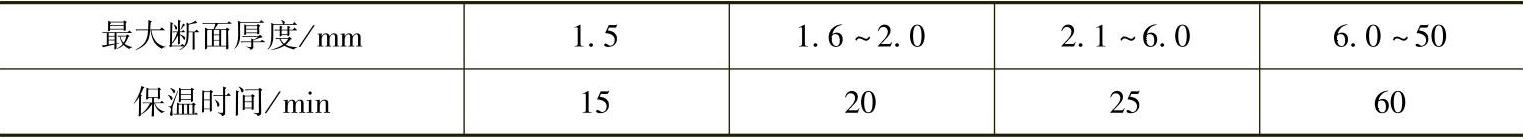

简单退火的保温时间决定于半成品及制品的断面厚度,大致可采取表12-9所示的保温时间;断面厚度大于50mm时,保温时间可增至2h。

表12-9 钛合金再结晶退火保温时间[4]

(5)低碳钢薄板的再结晶退火 再结晶退火在钢材生产中远不如在有色合金中用得广泛,作为独立工序仅限于薄板、带材生产(低碳钢及电工用钢)。此外,为提高钢材质量,在结构钢生产中控制再结晶晶粒大小(控制轧制)日益引起人们的注意。

低碳钢薄板广泛用于交通工具、电器及其他器件中的冲制外壳、机匣等。这种钢板强度要求不高,但必须有较好的塑性和成形性,特别要求成形后的零件具有光滑的表面。为此,需要控制两个主要因素,即晶粒尺寸及再结晶组织结构。

控制晶粒尺寸对低碳钢板的冲制非常重要。实践证明,若晶粒直径大于40μm时,会出现肉眼可见的表面粗糙,故晶粒应小于40μm。

但是,低碳钢有明显的上下屈服点,塑性变形时可能会呈现吕德丝带的不均匀变形特征,也会使冲制件表面出现不平整现象。为避免此弊端,可将钢板在成形前预先冷轧,使之首先发生均匀的屈服,以后冲制时就会产生均匀塑性变形,防止吕德丝带的形成,减少冲制废品。预轧制后应在24h内成形,否则由于应变时效会使吕德丝带重现。为消除吕德丝带所需的预轧制的压缩率与晶粒尺寸有关。晶粒越大,所需压缩率越小。实践证明,为使预轧制延展性损失后仍能满足深拉深要求,晶粒尺寸不能小于30μm。

综上所述,晶粒尺寸以35μm左右为佳。35μm的晶粒相当大,一般工艺条件往往不能达到,所以在成形品质要求较高时,应采用较高温的长时间退火。其典型工艺是:在炉中将板卷加热24h使温度达700℃,至少保温24h然后随炉冷却,整个退火周期可达72h。

低碳钢[w(C)<0.1%~0.2%]的再结晶温度在450~650℃之间。随着含碳量及合金元素数量的增加,再结晶温度不断升高,超过Ac1时将优先发生相变重结晶。这时,只能采用低于Ac1的软化退火来降低冷变形材料的硬度。低碳钢在冷轧、冷拉、冷冲等加工后的再结晶退火温度常取650~700℃[4,7]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。