增材制造工艺类别中几种最成熟的成型方法之一的叠层实体制造技术(Laminated Object Manufacturing,LOM)即为纸材粘接工艺。这种制造方法和设备自1991年问世以来,得到迅速发展。由于叠层实体制造技术多使用纸材,成本低廉,制件精度高,而且制造出来的木质原型具有外在的美感性和一些特殊的品质,因此受到了较为广泛的关注。纸材粘接工艺在产品概念设计可视化、造型设计评估、装配检验、熔模铸造型芯、砂型铸造木模、快速模具母模以及直接制模等方面得到了迅速应用。

纸材粘接工艺过程大致分为前处理、叠层和后处理三个主要阶段。下面以某电器上壳的原型制作为例,具体介绍纸材粘接工艺过程。

1.纸材粘接工艺的前处理过程

(1)CAD模型及STL文件 各种增材成型制造系统的原型制作过程都是在CAD模型的直接驱动下进行的,因此有人将增材成型制作过程称为数字化成型。CAD模型在原型的整个制作过程中相当于产品在传统加工流程中的图样,它为原型的制作过程提供数字信息。

目前国际上商用的造型软件Pro/E、UGII、CATIA、Cimatron、Solid Edge、MDT等的模型文件都有多种输出格式,一般都提供了能够直接由增材成型制造系统中切片软件识别的STL数据格式,而STL数据文件的内容是将三维实体的表面三角形化,并将其顶点信息和法矢有序排列起来而生成的一种二进制或ASCII信息。随着增材成型制造技术的发展,由美国3D Systems公司首先推出的CAD模型的STL数据格式,已逐渐成为国际上承认的通用格式。

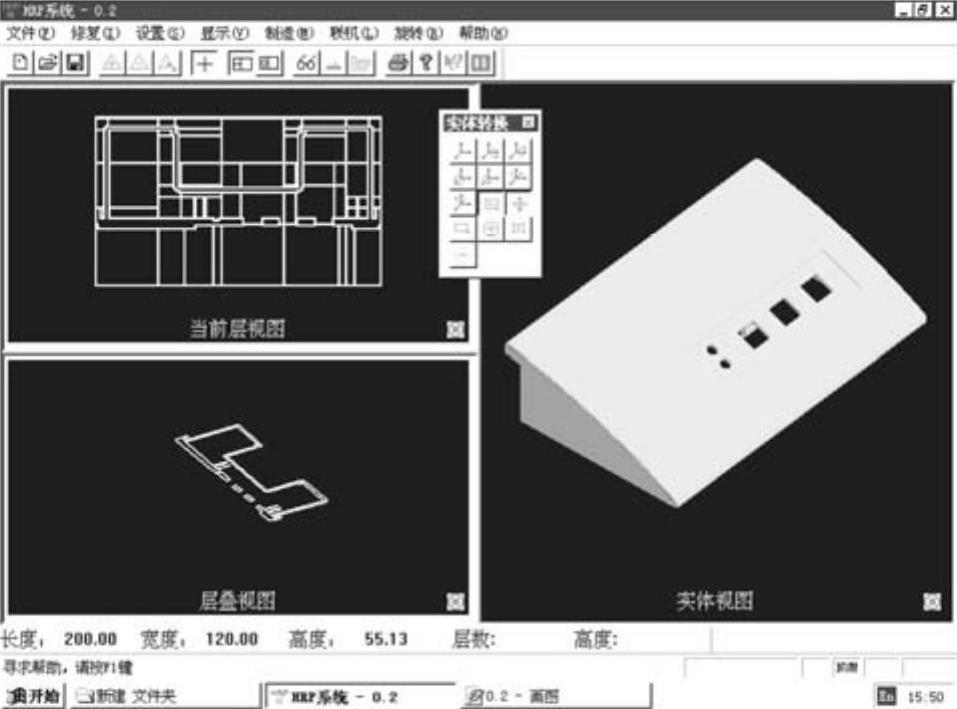

图2-5是利用三维造型软件UGⅡ进行设计的某电器上壳。

图2-5 某电器上壳的三维设计

(2)三维模型的切片处理 纸材粘接等增材成型制造方法是在计算机造型技术、数控技术、激光技术、材料科学等基础上发展起来的,在纸材粘接制造系统中,除了激光成型设备硬件外,还必须配备将CAD数据模型、激光切割系统、机械传动系统和控制系统连接起来并协调运动的专用软件,该套软件通常称为切片软件。

由于增材成型是按一层层截面轮廓来进行加工的,因此加工前必须在三维模型上,用切片软件沿成型的高度方向,每隔一定的间隔进行切片处理,以便提取界面的轮廓。间隔的大小根据被成型件精度和生产率的要求来选定。间隔越小,精度越高,但成型时间越长;否则反之。间隔的范围为0.05~0.5mm,常用0.1mm左右,在此取值下,能得到相当光滑的成型曲面。切片间隔选定之后,成型时每层叠加的材料厚度应与其相适应。显然,切片间隔不得小于每层叠加的最小材料厚度。

对于纸材粘接工艺来说,叠层厚度为薄层材料(如纸等)的厚度。由于在叠加过程中,每层的厚度及累积的厚度无法保证严格的确定性,因此纸材粘接工艺中叠层的累积厚度一般是通过实时测量得到的,然后根据测量的叠层累积厚度值对CAD的STL模型进行实时切片处理。

图2-6是某电器上壳原型制作时使用的切片软件及切片软件读入STL文件数据后显示出来的某电器上壳。

图2-6 切片软件及切片软件读入STL文件后的某电器上壳

2.纸材粘接工艺的分层叠加过程

(1)纸材粘接工艺参数 从纸材粘接工艺的原理可以看出,该制造系统主要由控制系统、机械系统、激光器及冷却系统等几部分组成。纸材粘接成型机的主要参数如下:

1)激光切割速度。激光切割速度影响着原型表面的质量和原型制作时间,通常是根据激光器的型号和规格进行选定。

2)加热辊温度与压力。加热辊温度和压力的设置应根据原型层面尺寸大小、纸张厚度及环境温度来确定。

3)激光能量。激光能量的大小直接影响着切割纸材的厚度和切割速度,通常激光切割速度与激光能量之间为抛物线关系。

4)切碎网格尺寸。切碎网格尺寸的大小直接影响着余料去除的难易和原型的表面质量,可以合理地变化网格尺寸,以达到提高效率的目的。

(2)原型制造过程 原型制作过程主要分为如下两个阶段:

1)基底制作。由于叠层在制作过程中要由工作台(或称升降台)带动频繁起降,为实现原型与工作台之间的连接,需要制作基底,通常作3~5层。

2)原型制作。当所有参数设定之后,设备便根据给定的工艺参数自动完成原型所有叠层的制作过程。

3.纸材粘接工艺的后处理过程

从纸材粘接成型机上取下的原型埋在叠层块中,需要进行剥离,以便去除废料,有的还需要进行修补、打磨、抛光和表面强化处理等,这些工序统称为后处理。

(1)余料去除 余料去除是将成型过程中产生的废料、支撑结构与工件分离。余料去除是一项细致的工作,在有些情况下也很费时。对纸材粘接成型无需专门的支撑结构,但是有网格状废料需要在成型后剥离,通常采用手工剥离的方法。余料去除过程在整个后处理过程中是很重要的,为保证原型的完整和美观,要求工作人员熟悉原型,并有一定的技巧。

(2)后置处理 为了使原型表面状况或机械强度等方面完全满足最终需要,保证其尺寸稳定性及精度等方面的要求,需要对如下情况进行后置处理:原型的表面不够光滑,其曲面上存在因分层制造引起的小台阶,以及因STL格式化而可能造成的小缺陷;原型的薄壁和某些小特征结构(如孤立的小柱、薄筋)可能强度、刚度不足;原型的某些尺寸、形状还不够精确;制件的耐温性、耐湿性、耐磨性和表面硬度可能不够满意;制件表面的颜色可能不符合产品的要求等。通常所采用的后置处理工艺是修补、打磨、抛光和表面涂覆等。

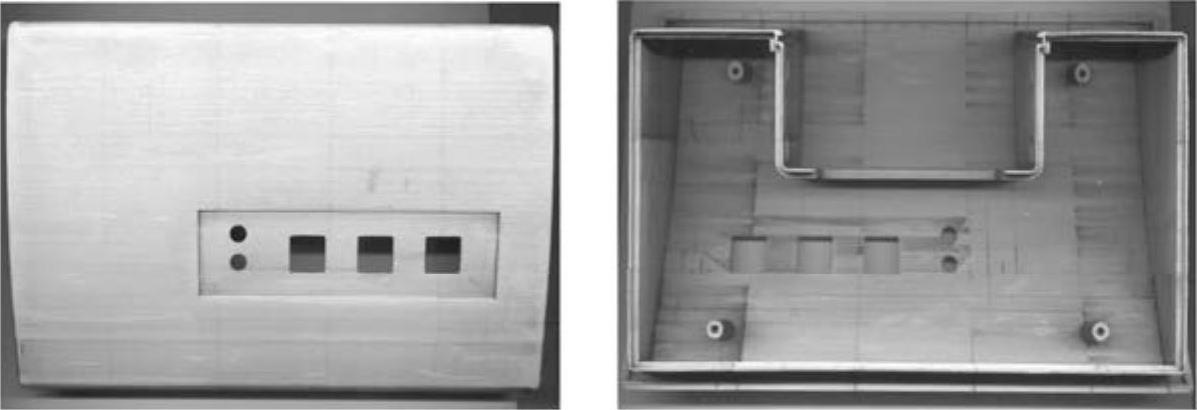

图2-7为经过后置处理的某电器上壳木质纸材粘接原型。

(https://www.xing528.com)

(https://www.xing528.com)

图2-7 后置处理后的某电器上壳木质纸材粘接原型

纸材粘接原型经过余料去除后,为了提高原型的性能和便于表面打磨,经常需要对原型进行表面涂覆处理。表面涂覆的好处有:

1)提高强度。

2)提高耐热性。

3)改进抗湿性。

4)延长原型的寿命。

5)易于表面打磨等处理。

6)经涂覆处理后,原型可更好地用于装配和功能检验。

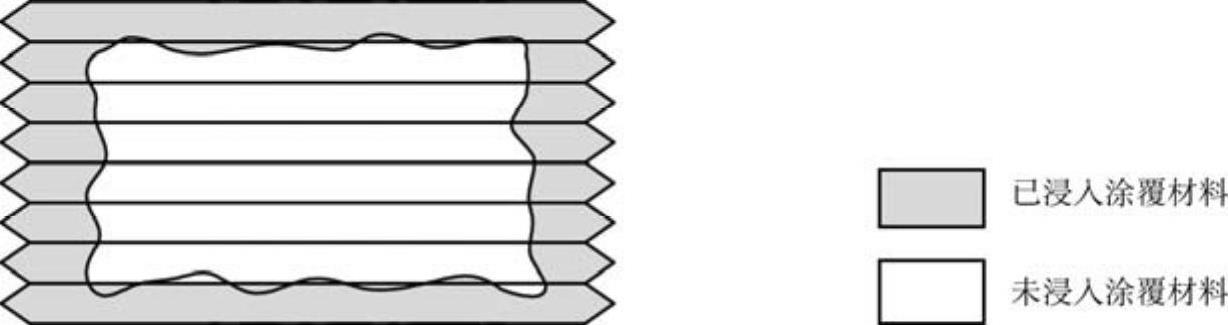

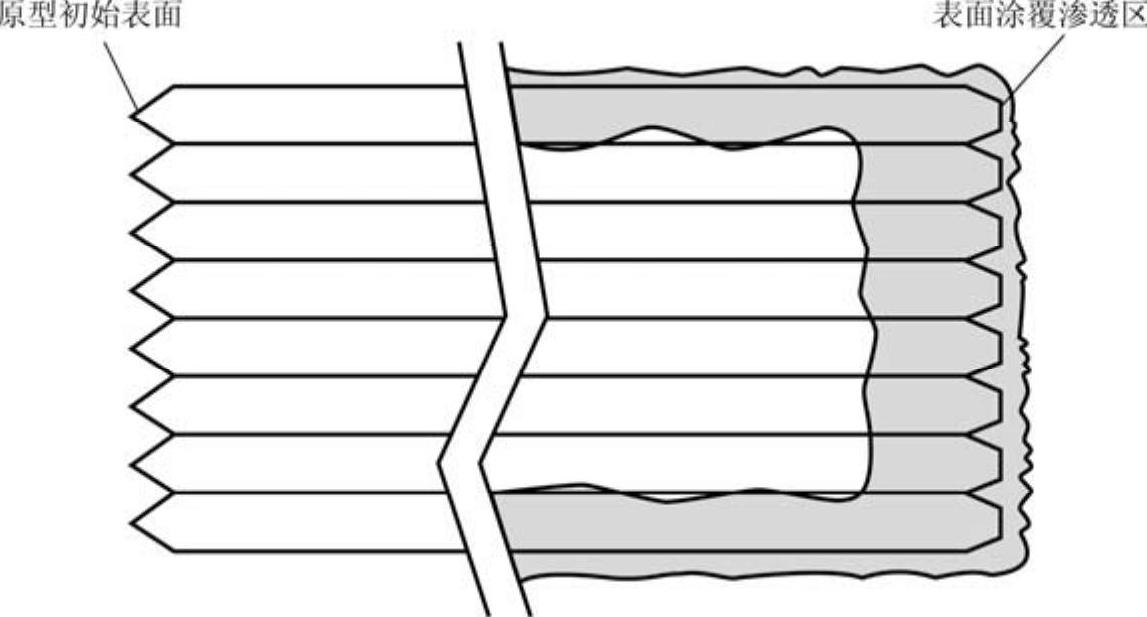

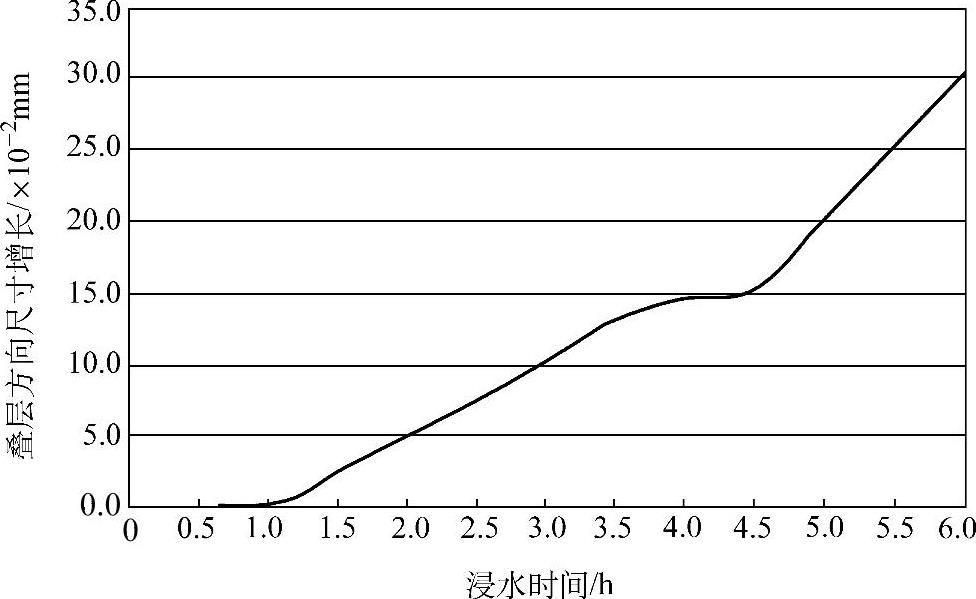

纸材的最显著缺点是对湿度极其敏感,纸材粘接原型吸湿后叠层方向尺寸增长,严重时叠层之间会相互脱离。为避免因吸湿而引起的这些后果,在原型剥离后短时间内应迅速进行密封处理。表面涂覆可以实现良好的密封,而且同时可以提高原型的强度和抗热、抗湿性。纸材粘接原型表面涂覆的示意图如图2-8所示。

图2-8 纸材粘接原型表面涂覆示意图

表面涂覆使用的材料一般为双组分的环氧树脂,如TCC630和TCC115N硬化剂等。原型通过表面涂覆处理后,尺寸稳定而且寿命也得到了提高。

表面涂覆的具体工艺过程如下:

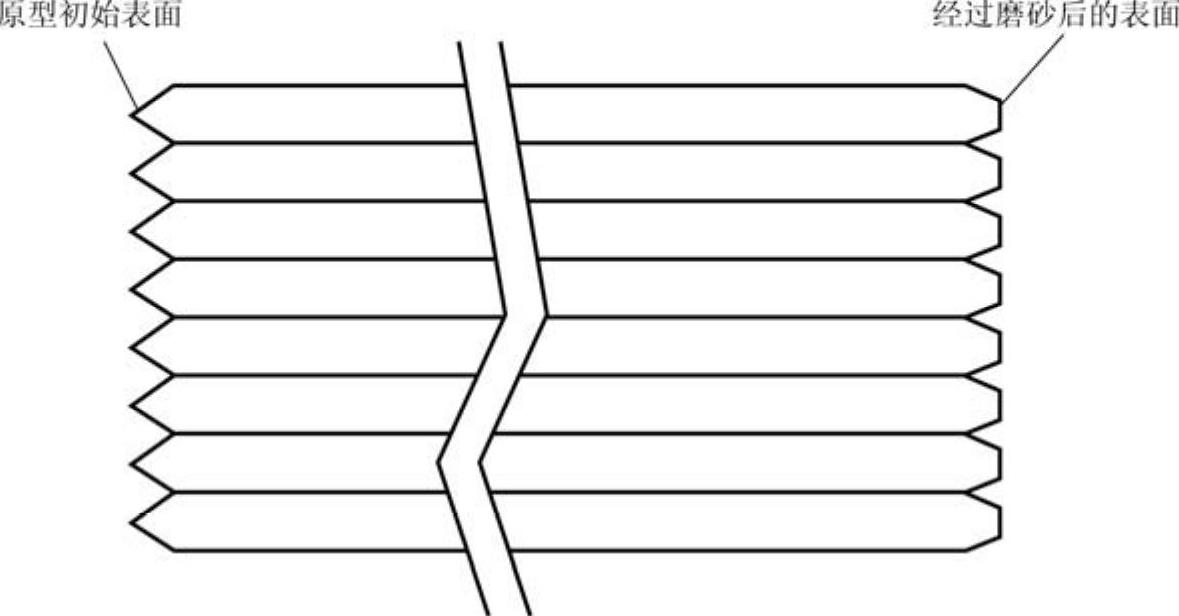

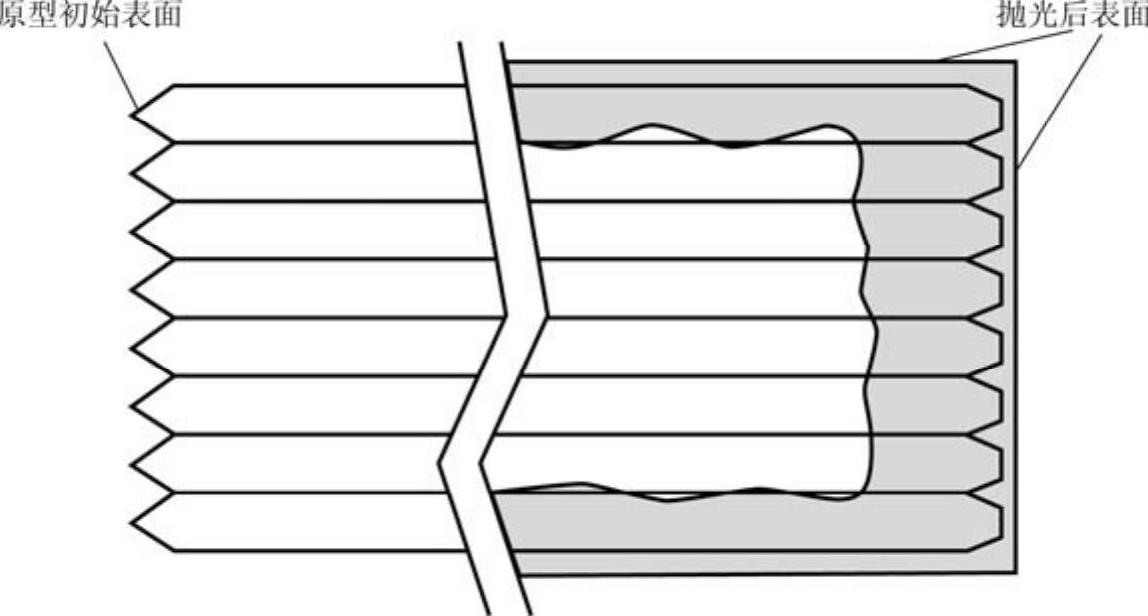

1)将剥离后的原型表面用砂布轻轻打磨,如图2-9所示。

图2-9 剥离后的原型经过砂布打磨前后表面形态示意图

2)按规定比例配备环氧树脂(质量比:100份TCC—630配20份TCC—115N),并混合均匀。

3)在原型上涂刷一薄层混合后的材料,因材料的粘度较低,材料会很容易浸入纸基的原型中,浸入的深度可以达到1.2~1.5mm。

4)再次涂覆同样的混合后的环氧树脂材料,以填充表面的沟痕并长时间固化,如图2-10所示。

5)对表面已经涂覆了坚硬的环氧树脂材料的原型再次用砂布进行打磨,打磨之前和打磨过程中应注意测量原型的尺寸,以确保原型尺寸在要求的公差范围之内。

6)对原型表面进行抛光,达到无划痕的表面质量之后进行透明涂层的喷涂,以增加表面的外观效果,如图2-11所示。

通过上述表面涂覆处理后,原型的强度和耐热、防湿性能得到了显著提高,将处理完毕的原型浸入水中,进行尺寸稳定性的检测,实验结果如图2-12所示。

图2-10 涂覆两遍环氧树脂后的原型表面形态示意图

图2-11 抛光后原型表面效果示意图

图2-12 浸水时间与叠层方向尺寸增长实验曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。