1.高速钢刃具的蒸汽(氧化)处理

高速钢刃具蒸汽处理流程如下:产前准备→清洗去油→蒸汽处理→浸油→包装等。

(1)产前准备 刃具蒸汽处理装炉时,为有利于蒸汽流通、减少变形和去除积水等,原则上应垂直密装;对于体积过小的刃具可以分散开散装;有不通孔的刃具应将孔朝下摆放,以防孔内积水。装夹和摆放不宜过密,以便于彻底清洗除油。

(2)清洗-去油-除锈 刃具蒸汽处理前应彻底清除其表面锈迹和油脂。

1)通常先用煤油将刃具上的防锈油稀释,随后用碱水溶液(NaOH(15g/L)+Na2CO3(30g/L)+Na3PO4(30g/L)+余水)除油5~8s后再用流动的清水冲洗0.5min左右去除残碱。

2)在弱酸(质量分数25%~35%盐酸+盐酸总量的0.2%~0.5%的尿素+余水)中除锈,停留5~8s后在流动的清水中冲洗,再在100℃沸水中去除残酸。取出后靠自身热量蒸发掉表面残留水分后立即入炉。

(3)蒸汽处理 其工艺参数:温度为540~560℃;时间为60min;进气压力为0.04~0.05MP,炉内压力为0.03~0.05MP;处理次数为2次。

(4)操作要点

1)第1次处理时,入炉温度为600℃,旨在减少炉温下降、缩短炉次周期和去除积水等。入炉升温阶段的进气压力≥0.05MP,炉内压力>0.02MP;保温阶段进气压力为0.04~0.06MP,炉内压力为0.03~0.05MP。

2)第2次处理时,可按正常工艺(温度、时间和压力等)执行即可。

3)蒸汽处理后冷却至室温,浸入10号全损耗系统用油中片刻,以防锈和增加表面光泽。

2.高速钢制小钻头等装箱固体渗氮

(1)产前准备 进行清洗,确保除净表面锈蚀及油污。烘干表面水迹后装箱。

(2)固体渗氮介质 以渗氮箱体容积每立方厘米500~1000g的NH4Cl为渗剂。

(3)渗氮工艺 在510~560℃加热,保持1~1.5h。随后出炉,待箱空冷到室温后拆箱取出工件。

(4)操作要点

1)最好用不锈钢制作渗氮箱,用碳素钢板焊接对渗氮不利。

2)NH4Cl用量以中、上限(900~1000g/cm3)为好

3)为使刃具快速升温,应采用热炉装箱。

4)为减缓渗剂分解,箱底放一层耐火砖,避免NH4Cl与箱底接触。

(5)处理效果

1)ϕ2mm小钻头经510~520℃,保持1.5h后,获得深度为0.05~0.08mm的渗氮层,硬度由原来739HV提高到850HV。

2)ϕ0.65mm小铣刀,在每立方厘米500g的NH4Cl渗剂中,经510~520℃,保持30~40min渗氮后,平均寿命提高近2倍。

3)ϕ1.5mm小铣刀,在每立方厘米1000g的NH4Cl渗剂中,经550~560℃,保持45min渗氮后,平均寿命提高近2倍。

4)M3和M8丝锥槽铣刀,经540~550℃,保持1h渗氮后,使用寿命提高1倍以上。

3.高速钢制齿轮滚刀低温渗硫处理

通用高速钢制齿轮滚刀加工40Cr钢制作的m3齿轮(齿厚35mm、齿数49、硬度为220~250HBW),使用寿命最多25件就要刃磨。为了提高滚刀使用寿命进行了低温渗硫处理,获得了较好效果。

(1)准备工作 所用设备为烘干箱。渗硫前的准备工作主要是清洗操作,以彻底去除表面油污和其他污物。

(2)渗硫工艺

1)渗剂组成为质量分数1.5%的硫和50%的氢氧化钠,其余为水。

2)工艺操作过程如下:将配好的渗硫剂放入烘干箱中,加热到130℃后,将准备好的滚刀浸入渗剂中保持3h后即可使用。每次刃磨后均需再处理一次。

(3)处理效果

1)经上述处理的滚刀,加工80件以上才刃磨一次,即较未渗硫的滚刀提高使用寿命3倍以上。

2)表面粗糙度Ra由6.3μm降低为3.2μm。

4.高速钢制刨齿刀气相渗硫

为了提高刨齿刀、插齿刀和滚齿刀等加工齿轮刃具的使用寿命,人们开发的气相渗硫工艺取得了良好的效果。

(1)准备工作 渗硫所用设备,箱式或井式电炉均可。渗硫前的准备工作是清洗操作——渗硫前彻底去除表面油污和氧化膜,进行活化处理。清洗液的其配方为100~300mL/L硫酸+5~10g/L硫脲+10~30mL/L洗涤剂的水溶液。活化处理后必须彻底清洗。

(2)渗硫工艺

1)渗剂组成为(质量分数)75%KCNS+25%NaCNS。

2)工艺操作过程如下:将配好的渗硫剂与活化的刃具一起放入渗硫箱中,并加以密封(留一小孔以便多余气体溢出),加热到280~300℃保持2h后出炉空冷。每次刃磨后均需再处理一次。

(3)处理效果 经上述处理的滚刀较未渗硫的滚刀寿命提高1~2倍,刨齿刀寿命提高2倍以上。同时,表面质量也有明显提高。

5.高速钢刃具真空渗碳

W6Mo5Cr4V2高速钢ϕ8mm立铣刀在1040℃和0.32MPa的真空度下渗碳,随后加热到1190~1200℃,保温后油冷;再经560℃,保温1h后空冷,回火3次;在-196℃,保持2h的深冷处理后再进行一次560℃,保持1h的回火。

经这样的处理的立铣刀与未渗碳的常规淬火、回火的立铣刀相比,加工30CrMnSi钢(6mm厚,硬度300HBW)时,渗碳高速钢立铣刀的磨损量仅为未渗碳的1/3~2/5。渗碳立铣刀在600℃的热硬性仍达66~67HRC,与含钴高速钢的刃具相当。金相检验表明,渗层碳化物基本保持了渗碳前的原有特征,也就是说,渗碳没有增加碳化物的不均匀性。

6.通用高速钢刃具的氧氮二元共渗

通用高速钢刃具经常规淬火、回火后,在使用过程中常出现锈蚀、磨损和易咬合等缺陷,往往导致早期报废。为此进行了氧氮共渗处理试验得到了良好的效果。

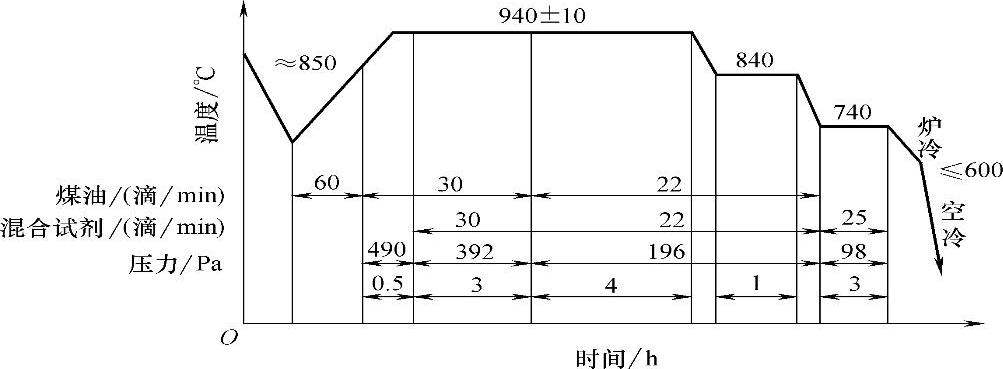

(1)热处理工艺 试验的工艺过程为常规淬火+常规回火+氧氮共渗。氧氮共渗工艺曲线如图2-69所示。

图2-69 氧氮共渗工艺曲线

注:1.排气期、共渗期和扩散期氨水的滴量分别为180~200滴/min、150~160滴/min和80~100滴/min。

2.厚刃刃具氨水质量分数为25%~28%,薄刃刃具为15%。

(2)处理效果 经上述处理后,厚刃刃具表面硬度可达1100~1200HV,渗层深度可达0.05mm左右;薄刃刃具表面硬度可达1000~1050HV,渗层深度可达0.03~0.04mm,且无脆性。使用寿命试验表明,钻头和铣刀提高了1~2倍,拉刀和齿轮滚刀提高1~4倍。抗腐蚀能力也有明显提高,未氧氮共渗的钻头等刃具经2h腐蚀试验后即生锈,经共渗后的钻头经72h试验仍未有明显锈蚀。

7.高速钢刃具的气体氮碳二元共渗

高速钢刃具经氮碳共渗后,其表面形成0.02~0.07mm渗层。该渗层硬度比渗前高100~200HV,从而增加其耐磨性、热硬性及抗粘着性,提高使用寿命。根据刃具的不同类别,寿命一般提高0.5~10倍以上。但是,如果氮碳共渗工艺参数控制不当时,会造成刃具在使用过程时有崩刃现象。

(1)氮碳共渗前的准备 刃具完成淬火和刃磨后,在氮碳共渗前用汽油或酒精清除其表面的油脂、污垢及水分等。批量生产时,可将刃具在质量分数约3%的NaOH水溶液中加热到70~100℃煮洗,然后用清水冲洗和烘干。

(2)工艺和操作 高速钢刃具氮碳共渗大多在其回火温度(560~570℃)范围内进行。在炉温达到要求后装炉并立即滴入共渗剂(甲酰胺溶剂)排除炉内空气。待炉温恢复到预定共渗温度时,开始计算保温时间(一般为0.5~3h),炉内压力保持在196~588Pa,共渗后直接出炉油冷即可。

甲酰胺滴入量与渗罐容积及装炉量有关。例如,罐的尺寸为ϕ220mm×34mm情况下,排气阶段(一般为10min)滴入量为4~5mL/min;保温阶段滴入量为3~4mL/min。刃具气体氮碳共渗时间应根据刃具的工作承载大小、切削角大小、刃带宽窄以及刃具大小等确定。

为了消除共渗过程可能有氢的渗入而产生氢脆,最好共渗后再进行一次200~300℃,1.5~2h的去氢处理。

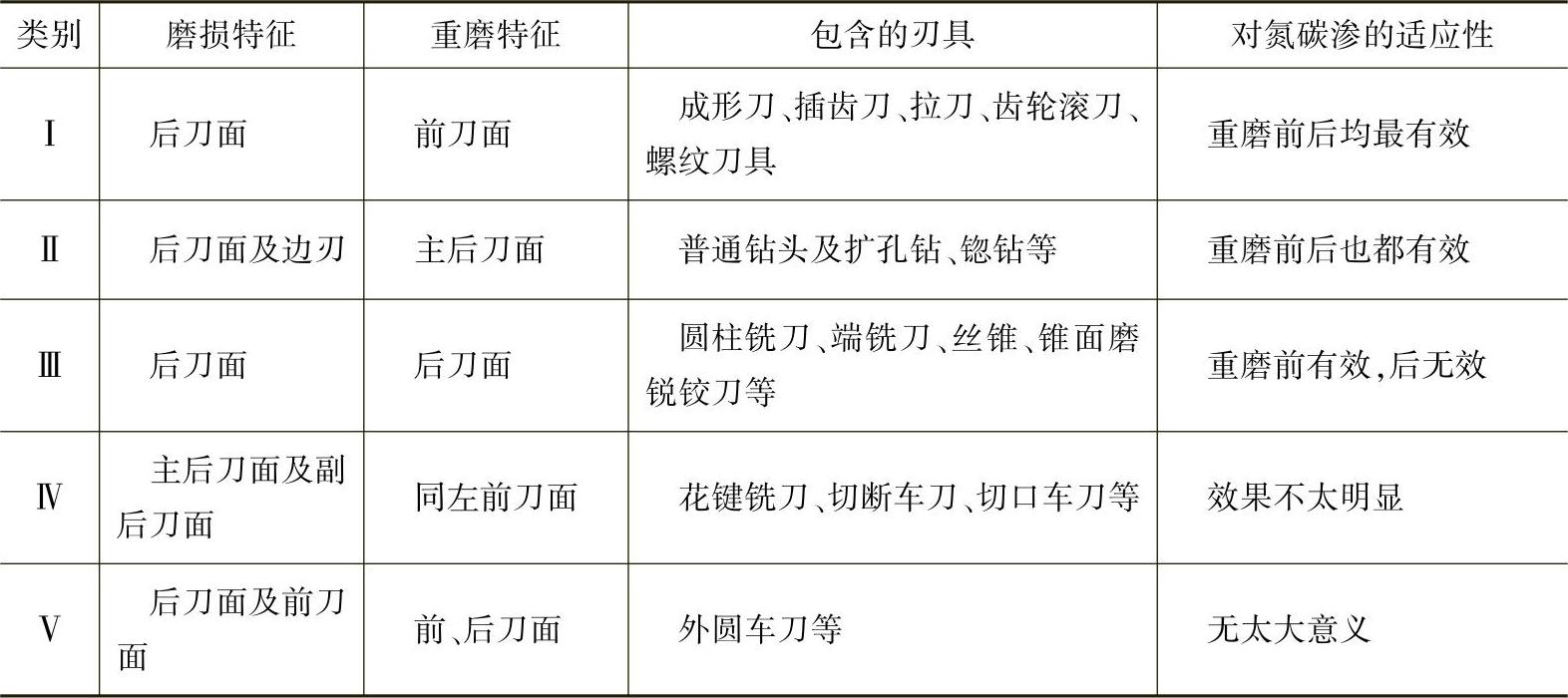

(3)应用范围 氮碳共渗对不同磨削特征的刃具,其效果有所不同。按刃具磨损特征和切削面的重磨方法,大致可分五类。表2-75为刃具的磨损特征及对共渗的适应性。

表2-75 刃具磨损特征分类及对共渗的适应性

8.高速钢制推刀离子硫氮二元共渗

高速钢制推刀离子硫氮共渗采用的是氨加二硫化碳与过热水蒸气反应生成硫化氢气体。

(1)试验条件

1)试验在离子渗氮炉中进行,炉膛容积为ϕ800×900,另配供硫装置。采用模拟测温头配XC—101自动控制,用818真空计测炉内真空度。在阴极盖板上装一根棒料,用于观察辉光厚度。

2)工艺参数:炉内压力为133.3~333.25Pa;辉光厚度7~9mm;电流密度为0.5~0.6A/cm2;处理温度为520℃,保持0.5h;气氛配比为5∶1。

(2)处理效果 共渗层有较高硬度,表面无化合物层,渗层深度和硬度分布均较理想,使用寿命较高,详如表2-76所示。

表2-76 不同工艺处理后推刀的使用效果(https://www.xing528.com)

注:1.共渗时间0.5h,气压为1~2.5Torr(1Torr=133.322Pa),电流密度0.4~0.6mA/cm2,气氛配比:5∶1。

2.齿轮花键缩孔0.01~0.05mm。

9.高速钢大型精指铣刀的深层碳氮二元共渗

W18Cr4V高速钢制作的大型精指铣刀(模数m=57)按常规淬火回火工艺处理后,使用时仍磨损严重。采用气体低浓度深层碳氮共渗,可提高其使用寿命10倍左右。

(1)工艺路线W18Cr4V高速钢大型精指铣刀制作工艺路线为:下料→锻造→等温淬火→车削加工→铣齿→铲齿→碳氮共渗→淬火→回火→精洗→喷砂→发蓝。

(2)工艺过程 高温气体碳氮共渗工艺如下。

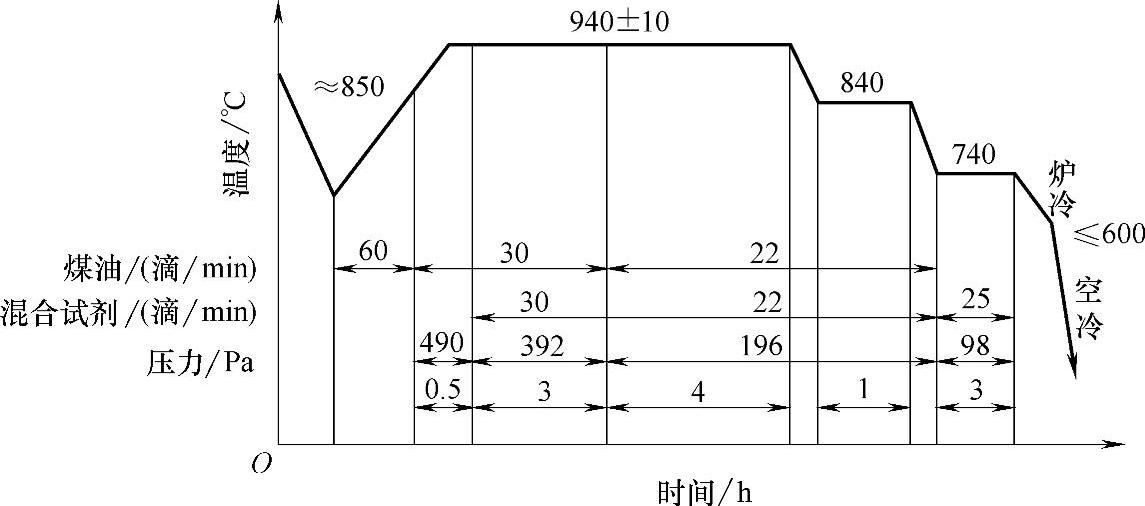

1)设备为RJJ—75—9型井式气体渗碳炉。渗剂为质量分数80%三乙醇胺+质量分数20%酒精;强渗剂为煤油。

2)碳氮共渗工艺如图2-70所示。

图2-70 W18Cr4V钢精指铣刀气体碳氮共渗工艺曲线

(3)处理结果 表层含碳、氮量,w(C)为1.2%~1.6%;w(N)为0.1%~0.2%。渗层深度为1.0~1.4mm;渗层中无网状碳化物,大部分为细小粒状;表面硬度为66~69HRC。

10.矿用牙轮钻头碳硼二元复合渗

为了提高矿用牙轮钻头的使用寿命,进行了碳、硼复合处理。

(1)渗层碳浓度和深度的确定 选择材料为20CrMo钢和20CrNiMo钢制牙轮钻头。渗碳后再渗硼。其工艺流程为渗碳→渗硼→淬火→低温回火。根据对国内、外同种产品的分析结果,确定表层含碳量为0.80~0.95%(质量分数);渗碳深度控制在1.5~2.8mm。

(2)渗硼 使用LSB—1型炉,单相Fe2B粒状渗硼剂,900℃,保持7h。可获得0.15~0.20mm的渗硼层。

(3)淬火 对碳、硼复合渗的牙轮轴颈采用两次加热淬火,或降低淬火温度和缩短加热时间的工艺。低温回火后,牙轮的累积钻孔深度可提高1倍左右。

11.高速钢刃具的气体氧氮碳三元共渗

(1)渗剂和用量 气体氧氮碳三元共渗的渗剂为30%~50%(体积分数)的甲酰胺水溶液。实践表明,浓度变化决定炉气中氧、氮、碳的浓度比,即影响氧化和渗氮、渗碳的相对程度,提高浓度会使刃具变脆。浓度较低使薄刃刃具具有独到的优越性。

其用量以热分解的气氛容积,在1h内为炉罐容积的2.5~3倍为宜。例如,炉罐尺寸为ϕ470mm×1230mm时,则渗剂滴速为60滴/min(13滴/mL)。如果滴量过小,炉气处于未饱和状态则气氛的均匀性差。炉内压力很低不利于活性原子的吸附和扩散。反之,滴量过大会促使排气剧烈,造成渗剂分解不完全,破坏炉气的成分比例,如此得不到正常的渗层组织,使刃具性能降低。因此,应根据炉罐容积和装炉量,通过试验确定最佳的滴入量。

(2)共渗工艺参数

1)温度为540~560℃,即比高速钢正常回火温度低10℃为宜。

2)时间为60~120min。对于薄刃刃具或较小的刃具应采用时间的下限;装炉量较大时应适当增加共渗时间,以获得较深的共渗层。

3)炉内压力为49~98Pa时,可获得最佳效果。

(3)共渗的操作要点

1)表面清洗,同蒸汽处理的清洗过程和质量要求一样。

2)排气。用过热蒸汽吹洗残余水分后即可滴入渗剂排除炉内空气。为缩短排气时间可适当增加滴入量,以在10~15min内排除炉气后能用明火点燃为准。

3)刃具入炉后,待全部刃具达到共渗温度后,立即计算时间。

4)刃具按规定时间共渗后,即可出炉吹风冷却,然后浸油防锈。

12.高速钢刃具的液体硫氮碳三元共渗

高速钢刃具液体硫氮碳共渗后,可得到深度为0.01~0.04mm的渗层,可有效地提高刃具切削时的抗粘着性,使其具有明显的减摩作用。

(1)共渗前的准备 刃具完成淬火和刃磨后,在共渗前用汽油或酒精清除其表面的油脂、污垢及水分等。批量生产时,可将刃具在质量分数约3%NaOH水溶液中加热到70~100℃煮洗,然后清水冲洗和烘干。

(2)盐浴的配制(质量分数):尿素40%+碳酸钠30%+氯化钾20%+氢氧化钾10%。根据盐槽大小,按上述比例准备足够的混合盐装入盐槽加热。全部盐熔化后各加入质量分数5%的硫化钠和硫氰化钾。经一段时间保温,待全部熔盐成分均匀后再使用。

(3)盐浴成分要求(质量分数):氰酸钠28%~38%;碳酸钠≤20%;氰根≤2.5%;总硫量1.5%~3.5%。应每2~3炉化验一次。

(4)共渗工艺520~550℃,保持10~25min(炉温上限,时间取下限,反之相反),保温后油中冷却。

13.高速钢制钻头气体硫氮碳三元共渗

W6Mo5Cr4V2高速钢钻头,经正常的淬火和回火后,在RJJ—35—9型井式渗碳炉中,利用三乙醇胺、无水乙醇及硫脲按(体积比)100∶100∶2制成混合滴注剂。共渗时通入氨气进行硫氮碳共渗。

(1)渗剂用量 排气阶段以60~80滴/min的供给量滴入炉内,使炉内压力保持在350~400Pa;共渗阶段以100~120滴/min供给量为宜,同时以0.1m3/h的氨气通入炉内,使炉内压力保持200~300Pa

(2)工艺流程 刃具彻底清洗→除油→去锈→装炉→在550~560℃,保持3h后油冷。

(3)效果 渗层深度0.052mm;表面硬度1190HV。

14.高速钢铣刀的氧氮碳硼四元共渗

由于W6Mo5Cr4V2高速钢微型铣刀经常规淬火和回火后,使用过程易于崩刃。改为低温(1160℃)淬火加热和低温回火(150℃,保持4h),旨在提高基体韧性。为了弥补耐磨性和热硬性的不足,应再施以不同的化学热处理进行表面强化。其中,氧氮碳硼四元共渗试验取得了显著效果。

(1)产前准备 按蒸汽处理规定的方法,彻底清除铣刀油脂、锈迹及其他污物。

(2)渗剂成分 100mL甲酰胺+50mL无水乙醇+16mL丙酮+6mL四氯化碳+6g硼酐。使用前将硼酐融入其他混合液中。采用滴入法在气体渗氮炉中进行四元共渗。

(3)共渗工艺 加热温度为570~580℃,时间为1.5h,炉内压力为400Pa。

(4)效果 共渗层深度为0.03~0.04mm,硬度为906~926HV 0.2。切削硬度为320HBW的T10钢零件,使用寿命由加工800件提高到8000件,即提高寿命9倍。

15.高速钢圆拉刀氮碳硫氧四元共渗

高速钢制圆拉刀,特别是小直径的圆拉刀使用寿命较低。为此,进行了N⁃C⁃S⁃O四元共渗试验,最终取得较理想效果。

(1)试验条件。

1)设备为RN⁃60⁃6K渗氮炉,炉膛尺寸为ϕ650mm×1200mm。

2)渗剂,以氮气为保护性气体,将硫脲溶于甲酰胺中组成渗剂。

3)工艺过程如下。

①在540~560℃共渗,保持1.5h。

②氮气流量为2m3/h,渗剂滴量为130滴/min。

③圆拉刀和试样出炉后油冷。

4)生产应用。将三种材质(W18、M2、9341)高速钢制圆拉刀进行了该工艺方法的处理后,对材质为45Mn2钢制连杆(硬度为228~269HBW)进行了拉削速度为5m/min的试生产。

(2)试验效果

1)共渗层深度以0.015~0.025mm为宜;表层为弥散的合金氮化物+FeS+Fe3O4。使其具有表面高硬度和高耐磨性,降低了刃具与被加工材料之间的粘着性,提高了减摩性。

2)共渗后,进行在250~300℃保持2h的去氢处理后效果更好。

3)实践表明,圆拉刀四元共渗使用寿命提高了1~2倍。

4)该项工艺方法,对环境无污染,符合环保要求。

16.高速钢钻头氧硫氮碳硼五元共渗

高速钢W6Mo5Cr4V2制作的直柄钻头,在1220~1240℃分级淬火后,经540~560℃,保温3h的回火,硬度为63~66HRC。曾经进行氧氮共渗,为了进一步提高使用寿命,采用氧硫氮碳硼五元共渗的试验,并取得可喜的效果。

(1)产前准备 用汽油或酒精彻底清除钻头表面油脂、锈迹及其他污物。

(2)渗剂组成及用量 1480mL水+500g尿素+2g硼酐+3g硫脲+40mL甲酰胺。在改造后的36kW井式回火炉(炉内增加一个类似渗氮炉的不锈钢桶)中,将混合渗剂以100滴/min速度进行滴入。

(3)工艺参数 540~560℃,保温1.5~2.5h,炉内压力为98~196Pa。

(4)效果 渗层深度为0.058mm左右,硬度为1085HV 0.1,即比原氧氮共渗高18.5%,热硬性高7%左右。试产的ϕ5mm直柄钻头的使用寿命比氧氮共渗的高1倍以上,比未处理的钻头高近2倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。