氮碳共渗是在520~570℃低温使工件表面同时渗入氮、碳元素(以氮为主)的工艺过程,称为氮碳共渗,也曾称之为氮碳共渗,其目的与渗氮相近,是为了提高工件的表面硬度、耐磨性、抗咬合性及疲劳强度。该工艺可在气体、液体、固体等多种介质中进行。

与渗氮比较,氮碳共渗时,钢的表面首先被碳所饱和,生成极细的碳化物,它能作为渗氮媒介而促进渗氮,因此氮碳共渗的时间比气体渗氮时大为缩短;氮碳共渗的白亮层的脆性和裂纹敏感性小,并且有耐磨性、抗咬合性和抗蚀性;氮碳共渗时,一般都采用快冷,淬火后转变为含氮马氏体,快冷比缓冷的硬度要高10HRC;氮碳共渗的渗层较薄,常为0.1~0.5mm,其中化合层为5~20μm,与渗氮一样用于承受载荷较小,要求疲劳强度高和耐磨、抗咬合的工件,不适用于重载荷下工作的工件。

1.气体氮碳共渗

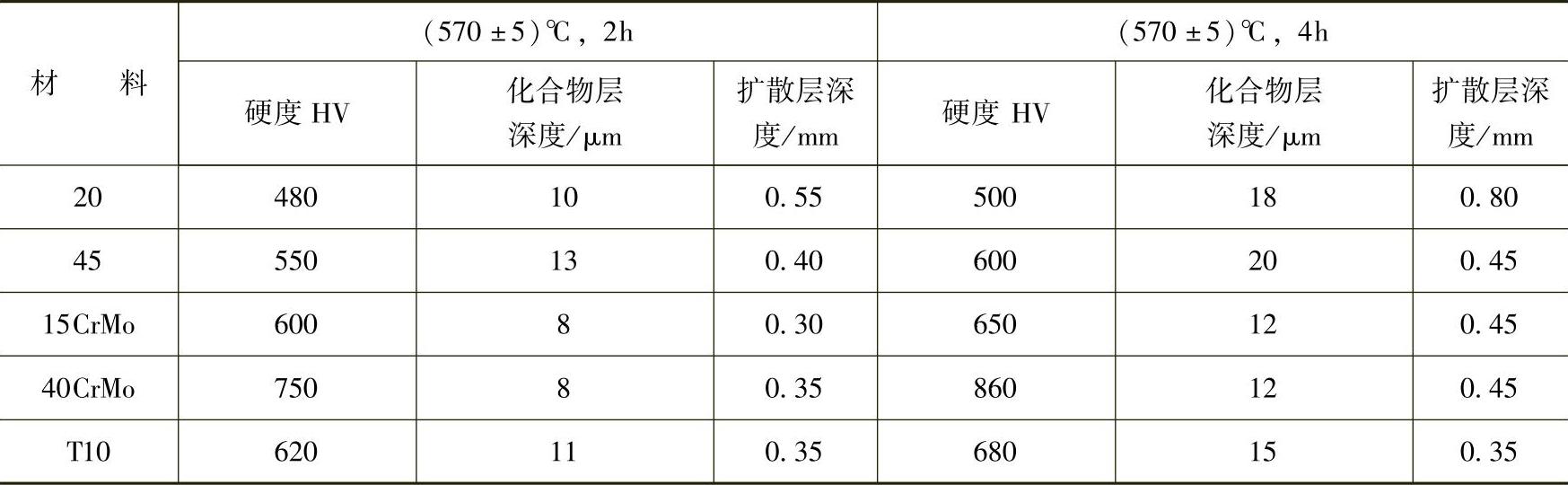

多数钢种的最佳共渗温度为560~580℃。表5-14为保温时间对共渗效果的影响。为了不降低基体强度,共渗温度应低于调质回火温度。切削刀具氮碳共渗温度,可以降低到510℃,时间缩短0.5~1h。气体氮碳共渗时以提高耐磨性和疲劳强度为目的时,一般选用550~580℃保温2~4h。表中给出几种结构钢氮碳共渗后的表面硬度与渗层深度,在许多情况下氮碳共渗甚至可以代替渗碳,提高产品质量,降低了工艺成本。抗蚀氮碳共渗温度可以提高到590~650℃。

表5-14 保温时间对共渗效果的影响

气体氮碳共渗使用得比较多,按使用渗氮和渗碳的混合渗剂可分为如下三类:

滴入液体或加入固体的氮碳共渗的有机渗剂,如100%尿素、100%甲酞胺或三乙醇胺与酒精(1∶1)的混合液;通入氨气并滴入液体渗碳剂(如甲醇、乙醇),如50%~60%NH3+40%~50%C2H2OH(乙醇);通入氨气和渗碳气体,如氨与烷类,50%~60%NH3+40%~50%C3H8。以NH4代替C3H8时NH3可增至70%~80%。氮基气氛,即50%~60%N2+40%~50%NH3+2%~5%CO2,加N2稀释,可提高氮势和渗速,减少NH3消耗,降低成本。通入少量CO2可以产生渗碳气氛,又可调节氮势,促进渗氮。

2.液体氮碳共渗

液体氮碳共渗称为低温氰化,是靠盐浴中的氰酸盐(NaCNO或KCNO)分解出的N、C原子,进行氮碳共渗。液体氮碳共渗早期使用含氰的熔盐,如47%KCN+53%NaCN,这种盐浴的稳定性和流动性好,通入干燥的空气和氧,加速氰盐氧化,形成氰酸根(CNO-),增加盐的活性。由于有剧毒,已经基本停止使用。

后来开发以尿素为渗剂的不含氰盐的盐浴,如40%(NH2)2CO+30%Na2CO3+20%KCl+10%KOH;30%(NH2)2CO+20%Na2CO3+50%KCl,当混合盐熔化后升到氮碳共渗温度,其中氰酸盐含量达35%左右时便可使用。以尿素为主的盐浴,尽管原料无毒,但氰酸盐分解和氧化都同样含有剧毒的氰根,因而操作上必须有安全措施,并应达到环保要求。

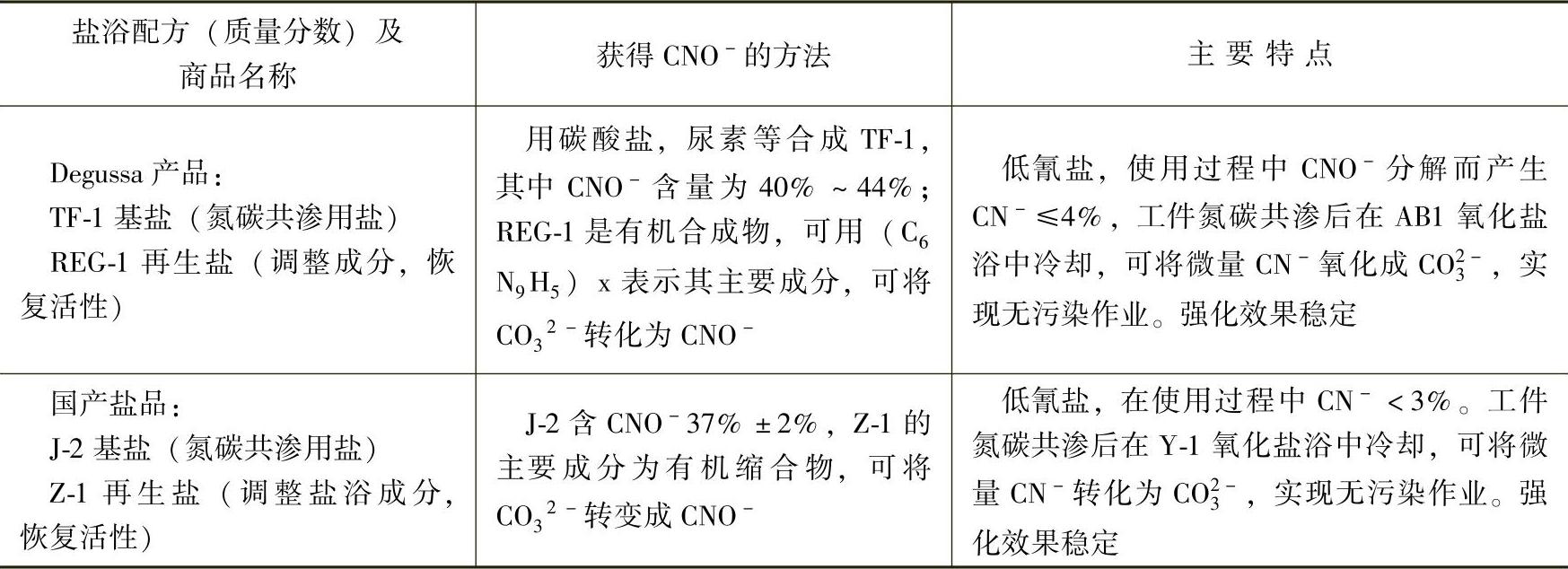

各国开发出无公害的以氮碳共渗为主的盐浴氧氮碳共渗和硫氮碳共渗盐浴,我国也开发出了无公害产品,如表5-15。TF-1基盐由(NH2)2CO+Na2CO3合成,属于低氰盐浴。盐浴工作24h后添加0.6%~0.8%再生剂REG-1恢复盐浴活性。工件在TF-1盐浴中氮碳共渗处理后,再于230~400℃的ABl氧化盐浴中,停留10min进行氧化处理后取出水冷。氧化盐浴AB1主要是氢氧化物,可将微量CN-氧化成CO32-,实现无污染作业。

表5-15 尿素-有机物型盐浴

我国研制的J-2、J-2氮碳共渗基盐和Z-1、Z-2再生盐配合进行硫氮碳共渗处理。随后还开发了硫氮碳钒共渗基盐J-3。硫氮碳钒共渗的渗层结构中部分Fe原子被V置换,增加点阵畸变,使共渗层硬度提高100~200HV,综合性能优于硫氮碳共渗。

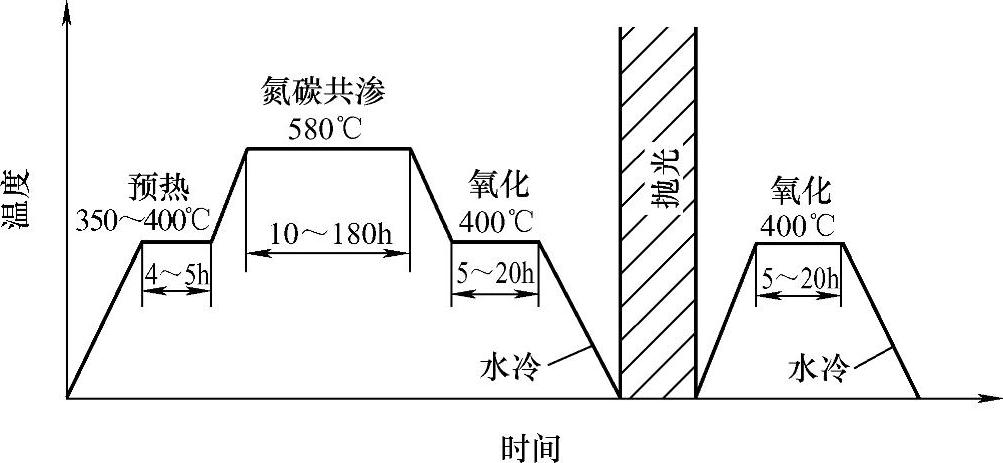

图5-6所示为我国开发出的QPQ技术,盐浴氮碳共渗或硫氮碳共渗后再进行氧化、抛光、再氧化复合处理称之为QPQ处理,它是共渗盐浴中添加一种氧化性能适中的氧化剂,它使盐浴中CN-分解不太快,盐浴成分稳定。使氮碳共渗盐浴中氰根稳定在0.2%以下,远低于德国的共渗盐浴。

图5-6 QPQ工艺曲线

QPQ处理应用十分广泛,处理工序为:预热(非精密件可免去)→520~580℃氮碳共渗或硫氮碳共渗→在330~400℃的AB(或Y-1)浴中氧化10~30min→机械抛光→在AB(或Y-1)浴中再次氧化。氧化目的是消除工件表面残留的微量CN-及CNO-,使得废水可以直接排放。QPQ处理使工件表面粗糙度大大降低,显著地提高了耐蚀性,并保持了盐浴氮碳共渗或硫氮碳共渗层的耐磨性、抗疲劳性能及抗咬合性。可获得赏心悦目的白亮色、蓝黑色及黑亮色。表5-16为常用材料的QPQ处理规范及渗层深度和硬度。(https://www.xing528.com)

表5-16 常用材料的QPQ处理规范及渗层深度和硬度

3.离子氮碳共渗

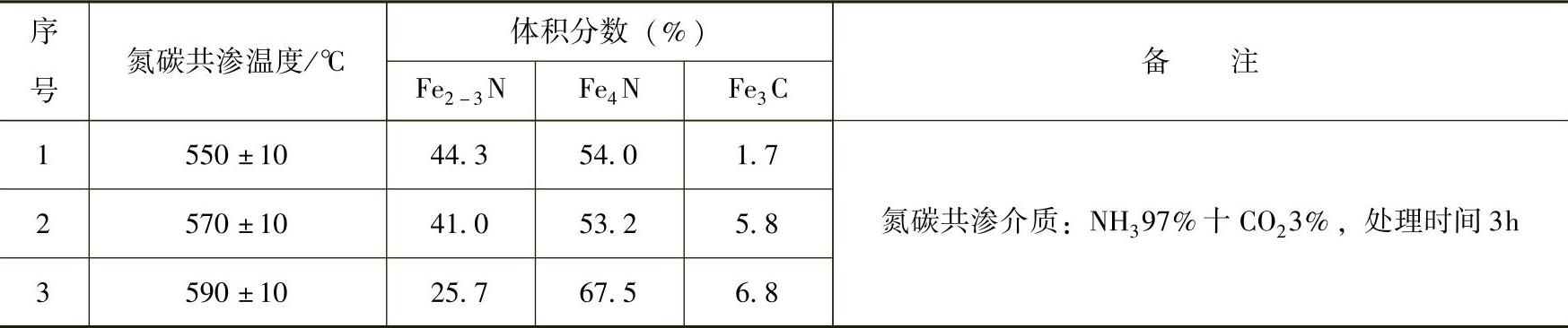

离子氮碳共渗也使用离子渗氮炉。在渗氮的基础上加入含碳介质,氮碳共渗大多以氨为氮源和丙酮、乙醇、丙烷、甲烷等为碳源进行氮碳共渗。离子氮碳共渗气氛中的碳浓度应严格控制。在共渗气氛中少量的碳能促使化合物生成,气氛含量加大时,可能要产生Fe3C使化合物层减薄,温度升高会使化合物层中ε相的体积分数降低。气氛中的碳含量直接影响表面硬度,微量的碳有助于提高表层硬度,当表层出现Fe3C时会使硬度大幅度下降,出现Fe3 C时同样会使离子渗氮的耐磨性降低。表5-17为42CrMo钢离子氮碳共渗温度对化合物层相组成相对量的影响。

表5-17 42CrMo钢离子氮碳共渗温度对化合物层相组成相对量的影响

图5-7a和b分别为在38CrMoAl钢和2Cr13钢中C3H8的加入量对硬度分布的影响。精度要求高的零件,离子轰击氮碳共渗时,加少量渗碳气氛,大多采用(570~620℃)×(1~3h)随炉冷却的工艺。化合物层深为15~25μm,硬度为600~800HV 0.1;扩散层深为0.3~0.4mm,200~300HV 0.1。精度要求较低的零件,可采用(620~640℃)×(1~3h)空冷的工艺。化合物层深为25~30μm,硬度为600~800HV 0.1;含氮马氏体扩散层深为20~40μm,硬度为600HV 0.1。油冷可得到化合物层深为25~30μm,硬度为600~800HV 0.1;含氮马氏体扩散层深为20~50μm,硬度为800HV 0.1。对要求渗层厚、硬度较高、变形不太严格的零件,可用(720~740℃)×(1~3h)油冷工艺,可获得250μm,硬度为1000HV 0.1的硬化层。

图5-7 C3H8加入量对离子氮碳共渗层及硬度的影响(Vc为化合物层中渗碳体的体积分数)

4.固体氮碳共渗方法

固体氮碳共渗简便易行,不用专用设备,因而目前还在使用。固体氮碳共渗时,将工件装入箱中并在其四周填充固体介质,然后在箱式炉或连续炉中加热至550~600℃进行碳氮共渗,该工艺适用于单件、小批量生产及工模具修复。常用的固体渗剂有两类:一类是木炭和黄血盐;另一类是木炭、骨灰、碳酸钡及黄血盐。其中木炭,骨灰供给碳,黄血盐及碳酸钡在加热时分解,供给活性炭、氮原子,并有催渗作用。

1)木炭60%+碳酸钠10%+黄血盐30%。

2)固体渗碳剂70%+尿素30%,尿素装在多孔容器中。例如高速工具钢或高铬工具钢,在540~560℃,共渗1.5~4h,可获得0.02~0.05mm渗层,硬度为950~1100HV,能显著地提高工模具使用寿命。将Cr12MoV件埋在填充保温材料的密封罐中加热(550~560℃)×3h进行氮碳共渗,扩散层深为0.05~0.10mm,表面硬度62~65 HRC。采用木炭64.5%+尿素19.4%+碳酸钠16.1%为渗剂,适用于中碳钢制造的模具,这种渗剂原材料无毒,但中间产物有微量氰根,故操作时应引起注意。

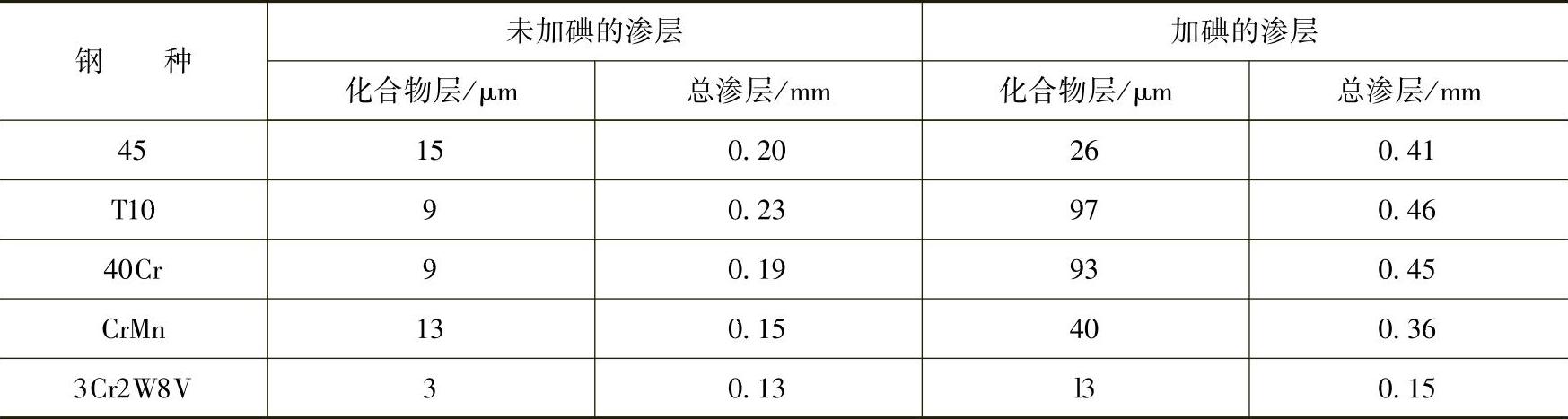

3)固体渗剂中加入碘为催化剂,碘的渗入可增加点阵畸变、位错密度等晶体缺陷,可缩短工艺周期,节约能源,并获得耐磨性更佳的渗层。例如,对经调质处理的45、40Cr、T10、CrMn、3Cr2W8V钢件,在木炭60%+尿素40%+碘4g渗剂中经(560~580)℃×3.5h共渗,加碘催化的比未加碘的总渗层和化合物层均增厚,渗层的硬度也明显提高。表5-18为不同材料低温固体氮碳共渗后的渗层深度。

表5-18 不同材料低温固体氮碳共渗后的渗层深度

4)木炭60%+尿素30%+生石灰7%+NH4Cl 3%。对3Cr2W8钢氮碳共渗550℃×4h后油冷,化合物层深为6~8mm,总渗层深为0.12~0.15mm,硬度756HV0.1。而对T10钢,530℃×4h共渗后油冷,硬度为756HV0.1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。